刀座面板注塑模具的设计

施锡鹏,李孙光,2,姚国东,倪利勇

(1.广东海洋大学工程学院,广东湛江524088;2.广东阳江市三兄刀具有限公司,广东阳江529931)

塑料产品从设计到成型生产,是一个十分复杂的过程,包括塑料制品设计、模具结构设计、模具加工制造和塑件生产等,需要产品设计师、模具设计师、模具加工工艺师及熟练操作工人协同努力来完成,是一个设计、修改、再设计不断优化的过程。传统的手工设计,已越来越难以满足市场激烈竞争的需要。计算机技术的运用,正从各方面取代传统的手工设计方式,并取得了显著的经济效益。本文使用Pro/E、AutoCAD等软件,完成了刀座面板注塑模具的设计。

1 工艺分析

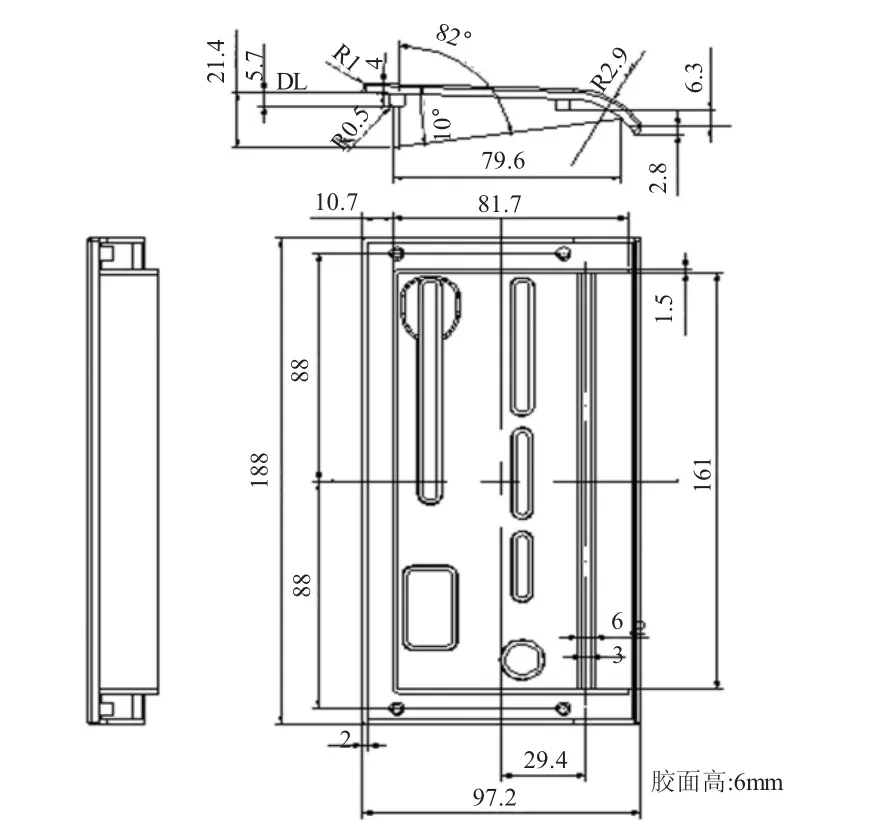

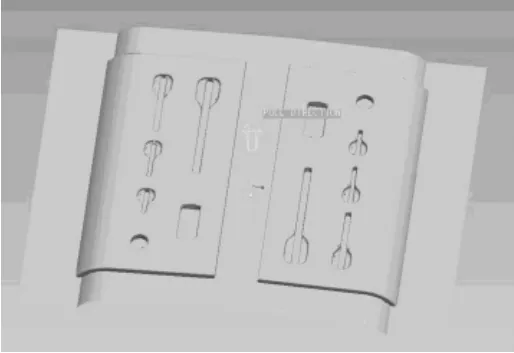

刀座面板零件图如图1所示。材料选用ABS塑料。

本产品的的特点,是具有较多的筋条和深孔。模具设计的难点,就在于如何保证刀盒面板碰穿孔质量。要保证碰穿孔的质量,就要合理地设计模具碰穿针。此外,为了便于脱模和保证产品外观质量,浇口形式和分型面的合理选择,也是需要重视的问题。

图1 刀座面板零件图

2 结构设计

在刀具面板塑件中存在通孔和筋的部位,采用镶拼模具结构,使该模具加工能容易实现,降低模具生产成本。注射成形时,也可以利用镶件的间隙进行排气,从而改善塑件的外观和力学性能。

采用一模两腔的形式,凹模采用整体镶件式,其形式是在凹模板上加工出与凹模镶件尺寸相适应的腔体,把凹模镶件装入定模板,然后用4个紧固螺钉锁紧凹模镶件。

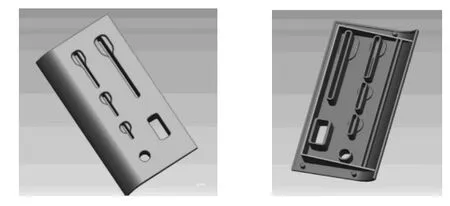

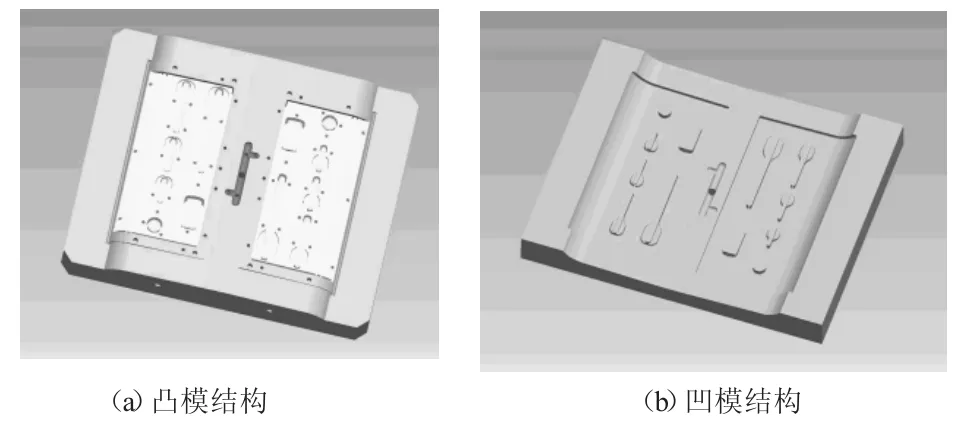

在凸模设计时,考虑到刀座面板的筋条较深,为了便于脱模,将有深窄凹槽的地方采用镶拼式结构,并对筋槽部分的侧壁进行抛光处理。安装凸模时,将小镶件用台阶固定在大镶件上,然后将大镶件用台阶固定在凸模芯上,凸模芯则用紧固螺钉固定在凸模上,其结构如图2和图3所示。

图2 凸模和凹模结构

图3 凸模镶件

为了不影响塑件的外观质量,以及成型后能顺利取出塑件,综合考虑塑件的结构特点,结合零件本身的工艺性,选取制件的上表面及内台阶孔的平面合并的平面作为分型面(如图4所示)。

图4 分型面

因为该面板较薄且是外观产品,对表面要求较高,所以,顶针位置尽量排布均匀,且数量上尽量设置多一点,以求用均匀的顶出力顶出制件。设计每腔顶杆数目为10根。因制件并不太大,用直通的水道做为冷却系统,已能满足产品加工要求。

因为该刀座上表面为外观表面,故不可以在上表面设置浇口。所以,本设计采用潜伏式浇口,避开刀座表面,防止在制品表面留下难看的浇口痕迹。

3 主要工作尺寸计算

制品尺寸能否达到图纸尺寸的要求,与型腔、型芯的工作尺寸的计算有很大关系。以塑料的平均收缩率为基准,计算成型零件工作尺寸。依据文献[2]对成型零件工件尺寸进行计算,主要内容包括:模具型腔内径尺寸计算、模具型芯径向尺寸计算、模具型腔深度尺寸计算、模具型芯高度尺寸计算等。

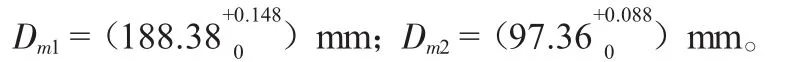

刀座面板的长度、宽度上的最大尺寸所对应的型腔内径尺寸分别为

刀座面板的长度、宽度上对应的模具型芯径向尺寸分别为

分型面最低处到分型面最高处的距离,为制品最大高度H=17 mm,对应的模具型腔深度尺寸为

分型面到制品最高处的内部高度为h=15 mm,对应的模具型芯高度尺寸为

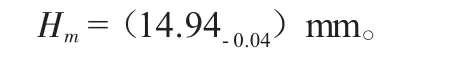

模具总体结构如图5所示。

图5 模具总体结构

4 结束语

运用Autocad、pro/E等辅助设计软件,设计了刀座面板注射模具。对刀座面板进行了工艺分析,确定了注射模具的浇口位置。根据塑件表面要求采用潜伏式浇口。为提高模具设计效率和降低模具成本,采用了标准模架和一模两腔的形式。在塑件通孔和筋的地方,模具上采用了镶拼结构,使该模具加工能容易实现,降低了模具加工成本;注射成形时,也可以利用镶件的间隙进行排气,从而改善塑件外观和力学性能。生产试验表明模具设计可行,效果良好。

[1]申开智.塑料模具设计与制造[M].北京:化学工业出版社,2006.

[2]中国机械工程学会中国机械设计大典编委会.中国模具设计大典[M].南昌:江西科学技术出版社,2002.