涟钢6#高炉炉况诊断系统的数据采集

毛科学,梁剑波

(涟源钢铁集团,湖南 娄底 417009)

涟钢6号高炉总容积2 200 m3,采用了PW串罐无料钟炉顶、砖壁合一的薄内衬结构、铜冷却壁、联合软水密闭循环冷却系统、准平坦形出铁场、比肖夫煤气水洗系统、TRT余压透平发电、高风温内燃式硅砖热风炉、轮法炉渣粒化等先进技术。2003年12月4日点火开炉,2004年1月利用系数突破2.0,实现达产目标,目前日出铁量为5 900 t,焦比355 kg/tFe,矿比1.6。高炉控制系统由三级计算机控制系统实现。0级为设备级,主要设备为现场智能检测仪表、变频器、执行器、调节器、称重装置和各类控制开关;1级机系统为PLC控制设备,采用西门子PCS7集成自动化系统,具有很强大的运算与通讯功能,能实现复杂大系统控制。主要包括槽上槽下供配料控制系统、主卷扬上料系统、炉顶布料系统、高炉本体监控系统、热风炉控制系统、风机控制系统、粗煤气清洗系统、水处理控制系统、顶压回收发电TRT系统、高炉红外图像识别和处理系统等;2级机系统为过程控制级,主要完成高炉炼铁生产过程的数据采集,模型计算和优化控制,也包括过程监视、操作指导、生产数据分析和管理、数据通讯和报表打印等功能。

1 系统硬件结构与通讯方式

1.1 系统硬件结构与通讯方式

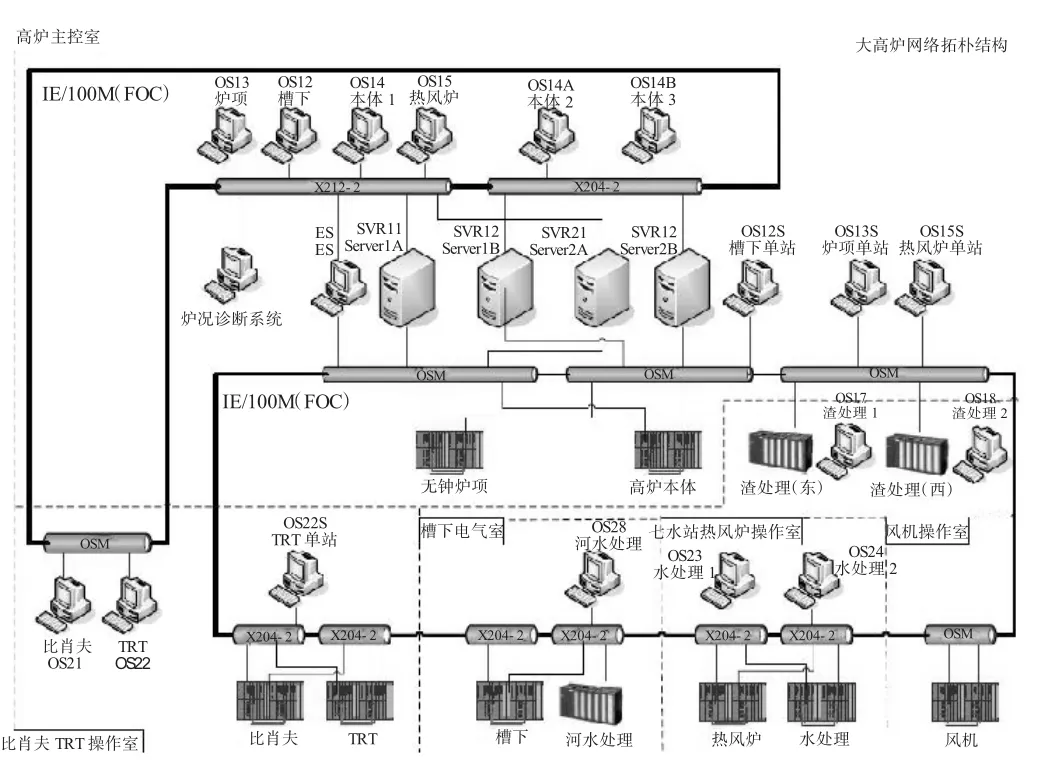

6#高炉一级机控制系统软件采用西门子公司PCS7,运行平台为WINDOWSXP,版本为7.0SP1。上位机系统采用C/S结构,共有4台服务器,其中2台服务器用于主工艺控制系统,主要包括槽下供配料控制系统,炉顶布料系统,高炉本体监控系统,热风炉控制系统。另外2台服务器用于辅助工艺控制系统,主要包括煤气洗涤系统,TRT发电系统;同组两台服务器之间采用“一用一备”的工作方式。服务器与各PLC系统进行连接同时又与13台客户机相连,服务器上数据直接取自PLC,客户机数据交换(包括各种操作指令)都直接取自服务器完成。6#高炉网络采用光纤以太网络,完成服务器、操作站、PLC之间的连接。按西门子公司PCS7系统结构,操作站与PLC处于不同的2层网络,其网络结构如图1所示。各操作站挂在由X交换机和光纤组成的单环二级网上,PLC挂在由OSM和光纤组成的另一层单环一级网上,4台服务器和工程师站为双网卡,其中1613卡挂在一级网上,直接读取PLC中的数据和交换数据;普通网卡挂在二级网上,直接和客服机进行通讯与数据关换;通过ES工程师站直接来修改下位机程序和上位机画面。图1为整个6号高炉控制系统网络拓扑结构图。

图1 6号高炉自动控制系统的网络拓扑结构图

本项目在原有系统的基础上,增加工业控制计算机系统和数据通信设备与电缆等设备。新增计算机置于高炉主控室。如图1所示,炉况诊断系统位于二级设备层,与现有Oracle数据服务器并联,分布通过OPC技术读取SRV11和SRV21服务器中的实时过程数据,主要包括:煤气流量,炉顶压力设定值与检测值,热风压力,冷风压力,热风流量,冷风流量,透气性指数,探尺,布料角位,布料时间,料罐重量等数据,并存储到本地的SQL数据库中。通过模糊专家推理等方法,结合煤气流量与炉况关系模型,进行对炉况的判断,给出高炉炉况处于各种异常炉况的概率。图2给出了简化了的系统硬件平台的结构图。

图2 炉况检测系统硬件结构图

1.2 通讯方式

炉况诊断系统采用OPC技术与SRV11和SRV21服务器进行通信。OPC全称为OLE for Process Control,是专为过程控制而设计的基于OLE技术的标准。它将访问现场设备的开发任务,以标准接口的形式放到设备生产厂家或第三方,并将该接口以服务器形式透明地提供给用户(工控软件开发人员),使得用户得以从底层的通信模块开发中解放出来,而专注于工控软件的功能。

OPC技术的实现由两部分组成,OPC服务器部分及OPC客户应用部分。OPC服务器是一个典型的现场数据源程序,它收集现场设备数据信息,通过标准的OPC接口传送给OPC客户端应用。OPC客户应用是一个典型的数据接收程序,如人机界面软件(HMI)、数据采集与处理软件(SCADA)等。OPC客户应用通过OPC标准接口与OPC服务器通信,获取OPC服务器的各种信息。符合OPC标准的客户,应用可以访问来自任何生产厂商的OPC服务器程序。

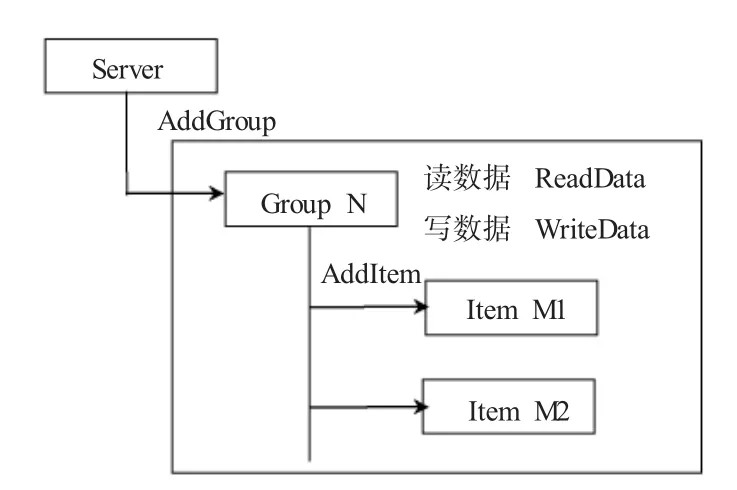

OPC以OLE/COM为基础,其中所有对象的使用,都是通过接口来实现的,对客户应用程序而言,它所能见到的仅仅是接口而已。OPC标准规定的基本OPC对象有3个:OPCServer、OPC Group和OPCItem。OPCServer对象除了维护自身信息外,还作为组对象的容器,可动态地创建或释放组对象,是客户端软件与服务器交互的首要对象;而OPCGroup对象相对于项而言,也是一个包容器,它提供一套管理项的机制,用于组织管理服务器内部的实时数据信息;OP CItem则表示与OPC服务器中数据的连接,包括值(Value)、品质(Quality)、时间戳(Time Stamp)3 个基本属性。OPC存取数据的过程如图3所示。

图3 OPC存取过程示意图

OPC规范定义了两套服务器接口:定制接口(Custom Interface)和自动化接口(Automation Interface)。定制接口是OPC服务器所必须实现的接口,它适合C++语言,编程比较复杂,并可实现最佳运行性能的客户应用程序;自动化接口是可选接口,它主要应用于VB等脚本语言,该接口使用比较方便,但它的便利性是以牺牲性能为代价得来的。本项目中所采用接口为定制接口。

OPC有两种存取数据的方式,一种是同步读取,一种为异步读取。同步方式就是直接读取过程数据,成功后返回;而异步方式则是给OPC服务器发送一条命令,通知它要读取那些数据,然后马上返回,而OPC服务器则在这些数据一旦发生改变时,主动通知客户程序。这两种方式各有优点,同步方式能够马上得到数据,而异步方式只在数据发生改变时才传输数据,在数据变化不大的情况下可以减轻系统负担,但是异步存取应用到了COM规范中的连接点性质,需要客户程序实现接收器(Sink)对象,编程较为复杂。本系统采用同步方式进行数据的读写。

2 系统数据流程

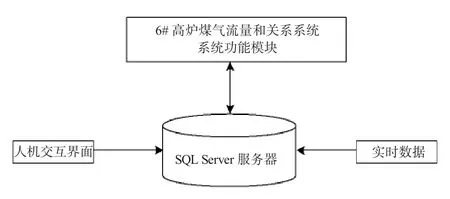

6#高炉煤气流量与炉况关系系统,通过读取数据库的数据,将所读取到的数据进行预处理存入SQLServer数据库;知识库利用链表的添加、查找和删除等功能,对其中的规则对象进行添加、删除、冗余检查和一致性检查;推理预报模块完成基于专家知识的推理,并实时将推理的结果,即异常炉况的异常炉况发生的概率计算并显示。查询模块针对煤气流量、红外图像、冷风流量、热风压力等的实时数据查询和实时曲线显示。此外系统还有打印等其他功能。

根据图2的系统硬件结构图,可以得出系统数据流程图,如图4所示。

图4 系统数据流程图

高炉实时数据通过OPC通讯接口由录入SQLServer数据库。6#高炉煤气流量和炉况关系系统从SQLServer数据库读取信息,利用专家知识,运用模糊推理思想,计算得到各种异常炉况所发生的概率,指导高炉生产操作,也可以查询现场数据。

3 结束语

高炉炉况诊断系统,能快速得到诊断结论的基础,是优秀稳定的网络基础、快速而准确的数据采集机制。只有做到数据采集准确及时,诊断系统才有时效意义。

[1]冯 震,董世泽.高炉专家系统在本钢五号高炉的应用[J].本溪冶金高等专科学校学报,2003,(12):22-24.

[2]毕学工.高炉过程数学模型及计算机控制[M].北京:冶金工业出版社,1996.