贝氏体钎钢摩擦焊接部组织和性能的研究

程巨强,刘志学,张琢,昝瑛磊

(西安工业大学材料与化工学院,陕西西安710032)

摩擦焊接作为一种固态焊接方法,在材料的成形方面愈来愈受到人们的关注。与传统焊接方法比较,摩擦焊连接具有如下优点[1]:焊件准备容易,自动化程度高,成本低;焊接过程清洁,无烟雾,无消耗性材料;能产生锻制质量的焊接接头等。摩擦焊可用来焊接几乎所有的材料之间的连接,目前,摩擦焊技术已广泛应用到石油机械[2-4]、管道施工[5]、汽车工业[6]等方面。本文研究贝氏体钢和20CrNi3Mo摩擦焊焊接接头的组织和力学性能,为贝氏体钢的实际应用提供试验数据。

1 实验过程条件及其过程

实验材料为研制的一种新型贝氏体中空钢,摩擦焊焊接材料20 CrNi3Mo中空钢,摩擦焊后对焊接接头试样进行线切割,制备所需的力学性能试样,焊接接头显微硬度测量采用420MVD维氏硬度仪,接头的组织观察采用EPIPHOT-300型光学显微镜,组织的腐蚀液采用4%的硝酸酒精溶液。摩擦焊材料的状态为高温回火,摩擦焊后空冷,接头的热处理工艺920℃空冷+200℃回火。

2 实验结果及分析

2.1 摩擦焊接接头的力学性能

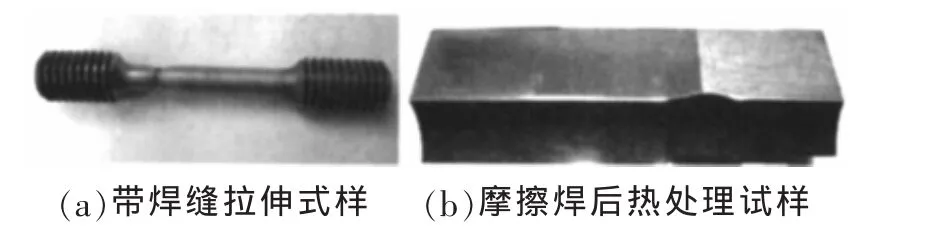

表1是母材和摩擦焊后试验材料热处理的力学性能测试结果。图1是摩擦焊后试样拉断后照片。从表1可以看出,摩擦焊后焊接接头的强度不低于母材的抗拉强度,延伸率和端面收缩率略有下降,但下降幅度不大,摩擦焊后焊接接头具有良好的力学性能。从图1摩擦焊后试样断裂照片可以看出,焊接接头断裂位置不在焊缝区而在母材上(图1a),说明摩擦焊焊缝接强度大于母材强度,接头焊接良好,从图1b可以看出,焊缝附近有明显顶锻的流线分布。

表1 贝氏体钢母材及其摩擦焊焊接接头的力学性能

图1 摩擦焊力学性能试样及其接头取样

图2是摩擦焊焊后焊缝显微硬度测试结果。可以看出,高温回火状态的贝氏体中空钢和20CrNi3Mo中空钢摩擦焊后焊接接头显微硬度,焊缝硬度最高,基体硬度降低,出现这样的硬度分布与摩擦焊后接头的温度较高,焊后空冷相当于正火处理,使焊缝金属产生贝氏体,焊缝硬度升高,而远离摩擦焊焊接接头的母材还是高温回火状态,因此硬度较低。

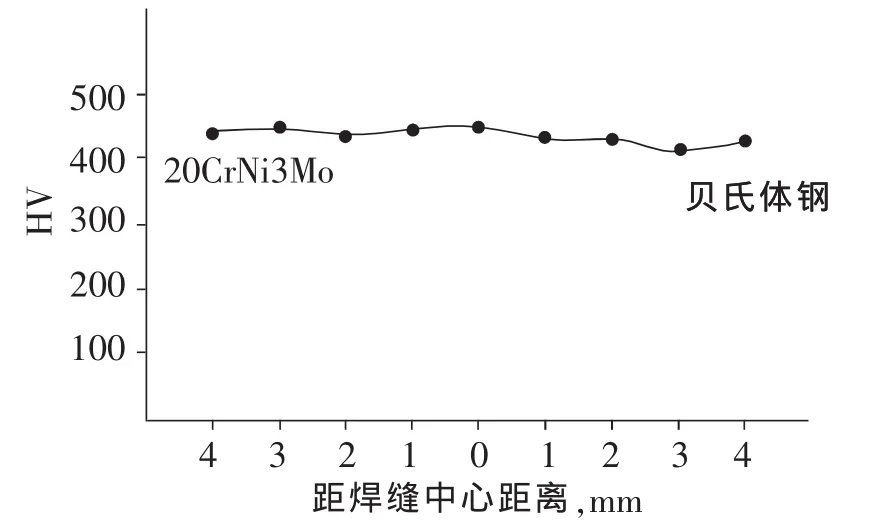

图3是摩擦焊后正火低温回火摩擦焊焊接接头显微硬度分布曲线。从图中可以看出,摩擦焊后进行热处理焊接接头的硬度和母材基本一致。硬度分布的原因是摩擦焊后试样进行了正火热处理,通过正火热处理后,焊接接头和母材组织转变为马氏体和贝氏体铁素体及奥氏体组织,接头硬度趋于均匀。

图2 摩擦焊后不热处理接头显微硬度分布

图3 摩擦焊后正火低温回火接头显微硬度分布

2.2 摩擦焊接接头的组织分析

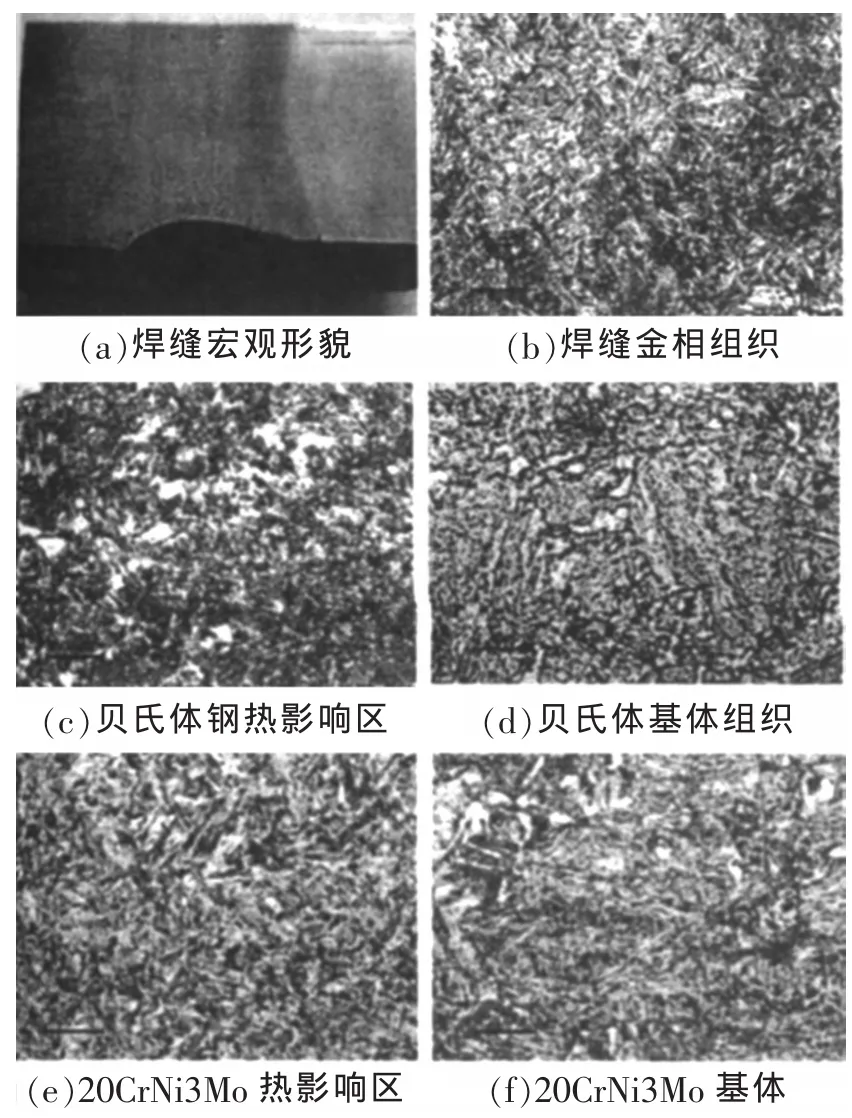

图4是摩擦焊后未热处理焊接接头及其金相组织。摩擦焊后未热处理焊接接头,左边区为贝氏体钢部分,右边区为20CrNi3Mo材料,和热处理后焊接接头(图1b)相比较,焊缝及其热影响区明显,焊缝组织主要为板条状马氏体和贝氏体组织(图4b),摩擦焊接头贝氏体钢热影响区(图4c)组织为索氏体和部分贝氏体组织,基体组织(图4d)为高温回火索氏体组织。20CrNi3Mo热影响区组织(图4e)为贝氏体和马氏体组织,20CrNi3Mo母材组织(图4f)为高温回火组织。

图4 摩擦焊后未热处理的金相组织

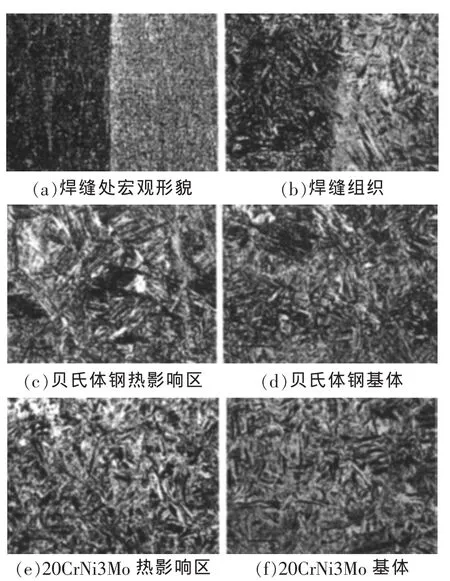

图5是摩擦焊后正火回火热处理的金相组织。热处理后焊接接头两边组织衬度明显(图5a),深色的一边为贝氏体钢材料,浅色一边为20CrNi3Mo材料,从图看出焊缝结合良好,热处理后焊缝组织主要为板条状马氏体和贝氏体组织(图5b),摩擦焊接头贝氏体钢热影响区(图5c)和基体组织(图5d)为贝氏体组织。20CrNi3Mo热影响区组织(图5e)和母材组织(图5f)为贝氏体和马氏体的混合组织,热处理后两种材料热影响区和基体组织差别不大。

3 结论

图5 摩擦焊后正火回火热处理的金相组织

(1)摩擦焊后不热处理焊缝区金属组织主要为板条状马氏体和贝氏体组织,熔合区熔合线不明显,结合良好。焊接接头硬度分布焊缝硬度最高,热影响区其次,母材硬度最低。

(2)摩擦焊后正火热处理焊缝区组织主要为板条状马氏体和贝氏体组织,焊缝明显,结合良好。焊接接头硬度分布均匀,焊缝部分和基体硬度变化不大,贝氏体钢焊接接头组织与基体一致主要为贝氏体组织,20CrNi3Mo接头组织和基体组织均为马氏体和贝氏体组织,摩擦焊后获得的力学性能为σb=1351 MPa,δ=11%,ψ=43%,强度高于基体材料的强度,塑性指标略有降低,但降幅不大。摩擦焊后贝氏体和20CrNi3Mo焊接接头热处理后具有良好的强韧性。

[1]齐少安,刘承东.摩擦焊接及其工艺发展[J].机械制造,2003,11:24~27.

[2]张忠信,朱海,吴则中等.摩擦焊在石油机械制造业中的应用[J].石油矿场机械,1998,27(1):4~8.

[3]崔兰,张玉凤,霍立兴.空心抽油杆摩擦焊接头强韧性控制[J].材料开发与应用,1997,12(5):20~24.

[4]毛信孚,傅莉,尚高锋等.S135钻杆的摩擦焊接、热处理对其组织与性能的影响[J].航空材料学报,2004,24(1):57~61.

[5]徐晓菱.石油天然气管道焊接工艺现状及径向摩擦焊的应用前景[J].焊管,1994,17(2):11~16.

[6]范春义.摩擦焊接工艺在全浮式汽车半轴制造中的应用[J].汽车技术,1997,3:33~34.