深孔爆破弱化坚硬顶板影响因素分析及应用

张学亮,徐 刚,2,张会军,2,孙晓冬

(1.煤炭科学研究总院 开采设计研究分院,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

长壁工作面开采绝大多数采用全部垮落法管理顶板,顶板能够随着工作面推进而自行垮落是长壁工作面实现安全回采的首要条件。坚硬顶板强度高,节理、裂隙不发育, 具有整体性好和自稳能力强等特点,当煤层顶板为坚硬难垮落顶板时,回采过程中容易形成大面积悬顶。当采空区大面积突然垮落时极易形成飓风和强冲击载荷,容易造成人员伤亡和设备损坏,而且容易造成瓦斯瞬间涌出,诱发瓦斯重特大事故,当煤岩体有冲击倾向性时,还容易诱发冲击地压灾害。为了达到工作面安全、高产高效生产, 必须对此类顶板进行处理, 改变顶板岩体的物理力学性质, 以减小顶板悬露面积, 防止或减弱这种大面积顶板来压。[1,2]深孔爆破弱化坚硬顶板是较为常用的一种方法,它属于无限介质爆破, 没有自由面, 爆破主要靠冲击波和爆生气体形成的破碎区和裂隙区弱化顶板。

1 深孔爆破机理

药包爆破时,一般工业炸药爆震面上的压力可达5~10 GPa,煤岩体受到这种超高压的冲击,在药包周围的小部分岩体,由于受到强烈压缩,其温度大于3000℃,所以,这部分岩体呈熔融状塑性流态,形成空腔。随着冲击波的传播,爆炸能量向四周释放,爆炸气体压力和温度急骤下降,其周围熔融状岩体的应力状态迅速解除,这就引起这部分岩体的向心运动,将熔融状岩体粉碎成细微颗粒,形成压碎圈。由于岩体的动态抗压强度很大,压碎圈消耗了冲击波很大一部分能量,致使冲击波在压碎区衰减很快,冲击波传播到一定距离以外时,其压力已不足以将煤岩体压成塑性流体,冲击波衰减成应力波;压碎圈只限于一个很小的区域内。[3]

当冲击波进入压碎圈外围的岩体时,其外围的煤岩体受到强烈的径向压缩产生径向移动, 因而导致岩壳的扩张;岩壳的扩张引起环向拉伸,即在环向引起拉应力;由于煤岩体的动态抗拉强度只及其抗压强度的1/10左右,所以,环向拉应力很容易大于岩体的动态抗拉强度极限,在岩体中产生径向裂缝,径向裂缝的发展速度一般是冲击波波速的0.15~0.4倍。径向裂缝和压碎圈贯通后,爆炸产物的压力虽然由于药室体积的扩大而降低,但仍可钻进裂缝,像尖劈一样使裂缝进一步发展,形成环向作用的拉应力场,形成裂隙圈,裂隙圈大于压碎圈。

对于弱化坚硬顶板来说,主要是利用破碎区和裂隙区形成的弱面、空腔、裂隙等对顶板进行弱化。[4]

2 深孔爆破影响参数分析

在进行深孔爆破前要综合考虑各方面的影响因素,以达到最佳的爆破效果。深孔爆破前的地质条件和工作面条件一般已经确定,只能通过采用合理的深孔爆破参数以实现最优化爆破效果。爆破参数中对爆破效果影响最大的参数有钻孔长度、孔间距、装药量、封孔长度及装药结构。[5]在爆破孔直径、钻孔长度确定之后,装药量也就相应确定了,实际上确定爆破参数就是确定布孔参数,包括孔长、孔间距,孔径、封孔长度四个主要参数及装药结构。

2.1 钻孔长度

确定钻孔长度主要考虑到工作面坚硬顶板的厚度、钻机能力、装药机能力、煤矿导爆索每卷长度,其中坚硬顶板厚度应优先考虑,使坚硬顶板岩体都在爆破作用范围内。

按经验公式计算,有效放顶深度H至少为:

(1)

式中:M为工作面割煤高度, m;Kp为岩石破碎后的体积膨胀系数。

确定炮孔有效放顶深度H之后便可根据炮孔角度计算得出钻孔长度,炮孔长度一般在10~50m不等。钻机一般可以顺利钻进50~70m,导爆索出厂时,一般每卷长度50m,当孔深超过50~60m时,就需要接导爆索,在设计钻孔长度时应考虑这一因素。

2.2 钻孔直径

钻孔直径实际上就是装药直径。孔径越大,爆破作用范围就越大。然而孔径增大要受到许多因素的限制。首先受到钻机能力的限制。对于功率一定的钻机,孔径增大,钻进速度会明显降低,钻同样深的孔径就要增加钻进时间,经济上是不合理的。其次,受坚硬顶板岩体条件的限制。对于完整性较差的坚硬顶板,容易出现钻孔变形和塌孔现象。第三,孔径过大会给封孔造成困难。爆破孔径应确定在一个合理的范围内,根据分析计算及现场试验,爆破孔径在50~100 mm之间较为合理。

2.3 钻孔间距

钻孔间距与顶板条件及爆破孔孔径有关,此外还受经济因素的制约。顶板条件一定时,孔间距应与爆破孔直径相匹配,即孔间距与孔径之比应在一个合理的范围内才能取得良好的爆破效果。在优先保证良好的爆破效果的前提下,应尽量地增大孔间距。

2.4 封孔长度

封孔长度应保障炮孔爆破不影响直接顶相对稳定层,工作面不片帮、不漏顶,炮孔中炸药爆炸时产生的高压气体不冲出孔口。结合以往深孔爆破经验,[6]封孔长度一般为炮孔长度的1/3。

2.5 装药结构

装药结构可采用连续耦合装药和不耦合装药,辅以煤矿导爆索正向起爆。采用耦合装药时, 炸药爆炸生成的爆轰波和高温、高压爆生气体产物直接冲击炮孔孔壁, 而不耦合装药时, 通过炮孔与药卷间隙中的不耦合介质(空气和水) 间接地冲击炮孔孔壁, 在炮孔周围岩石中激起沿径向传播的冲击波, 造成岩石的动态冲击压缩破碎。文献[7]采用AUTODYN数值模拟软件分析了不耦合系数对爆破效果的影响。数值分析表明:随着不耦合系数的增加, 爆破产生的裂隙区直径在增大, 破碎区半径在减少。因此,采用不耦合装药进行深孔爆破。

3 应用实例

某矿大采高综采工作面采高为4.3 m,工作面长度为130 m,采用ZZ7500/22/45支架。煤层直接顶为厚3.7 m的粉砂岩,单轴抗压强度为39.6MPa;基本顶为厚14.57 m的中粗砂岩, 单轴抗压强度为81.7 MPa,直接顶和基本顶都较硬,特别是基本顶,不易垮落,为了保证安全高效生产,需对顶板进行弱化处理。

工作面顶板处理方法选用超前深孔爆破预处理,即在上、下巷或专用巷道(工艺巷) 进行施工,生产与顶板处理平行作业,不影响工作面正常生产,有利于工作面实现高产。该工作面属大采高综采,如果布置爆破工艺巷,需沿煤层顶板掘岩巷,将大幅度增加开采成本,因此采用了两巷深孔爆破方法。为解决初采和正常回采期间的工作面来压问题,深孔爆破分为切眼拉槽爆破和两巷步距爆破。

(1)顶板处理高度

工作面设计采高为4.3m,为保证冒落顶板能完全充填采空区,取岩石破碎后的体积膨胀系数1.4,按式(1)计算,得到工作面顶板岩层处理高度为10.75m。

(2)炮孔布置

爆破炮孔直径65mm,炸药直径为50mm,装药不耦合系数取1.3,封孔长度为炮孔深度的20%~30%,一次起爆药量最多为500kg。

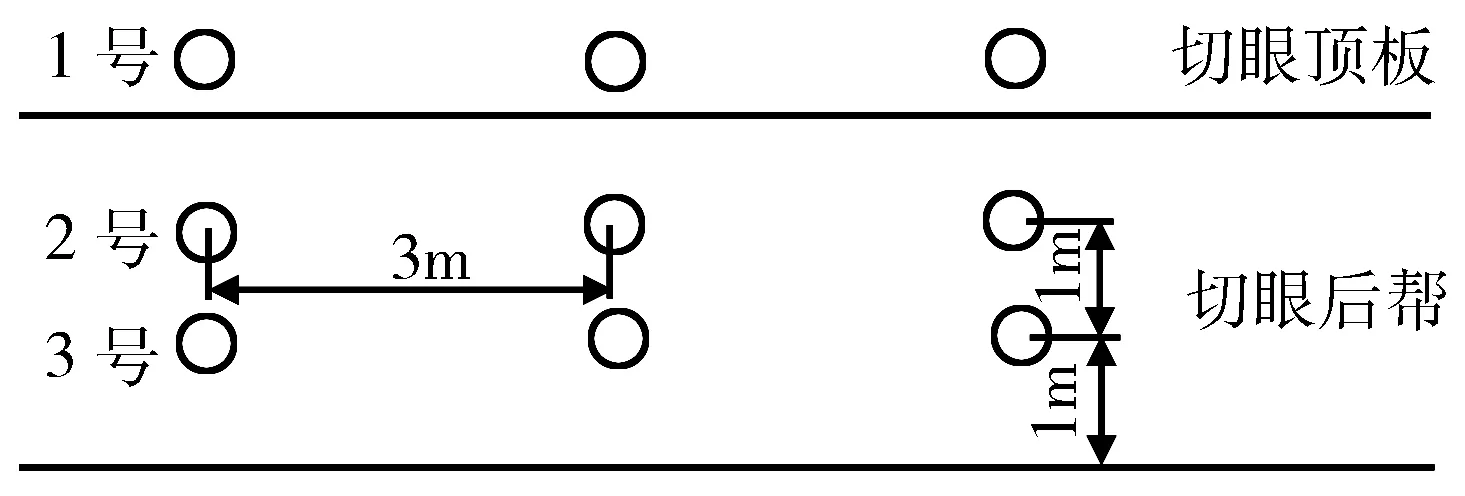

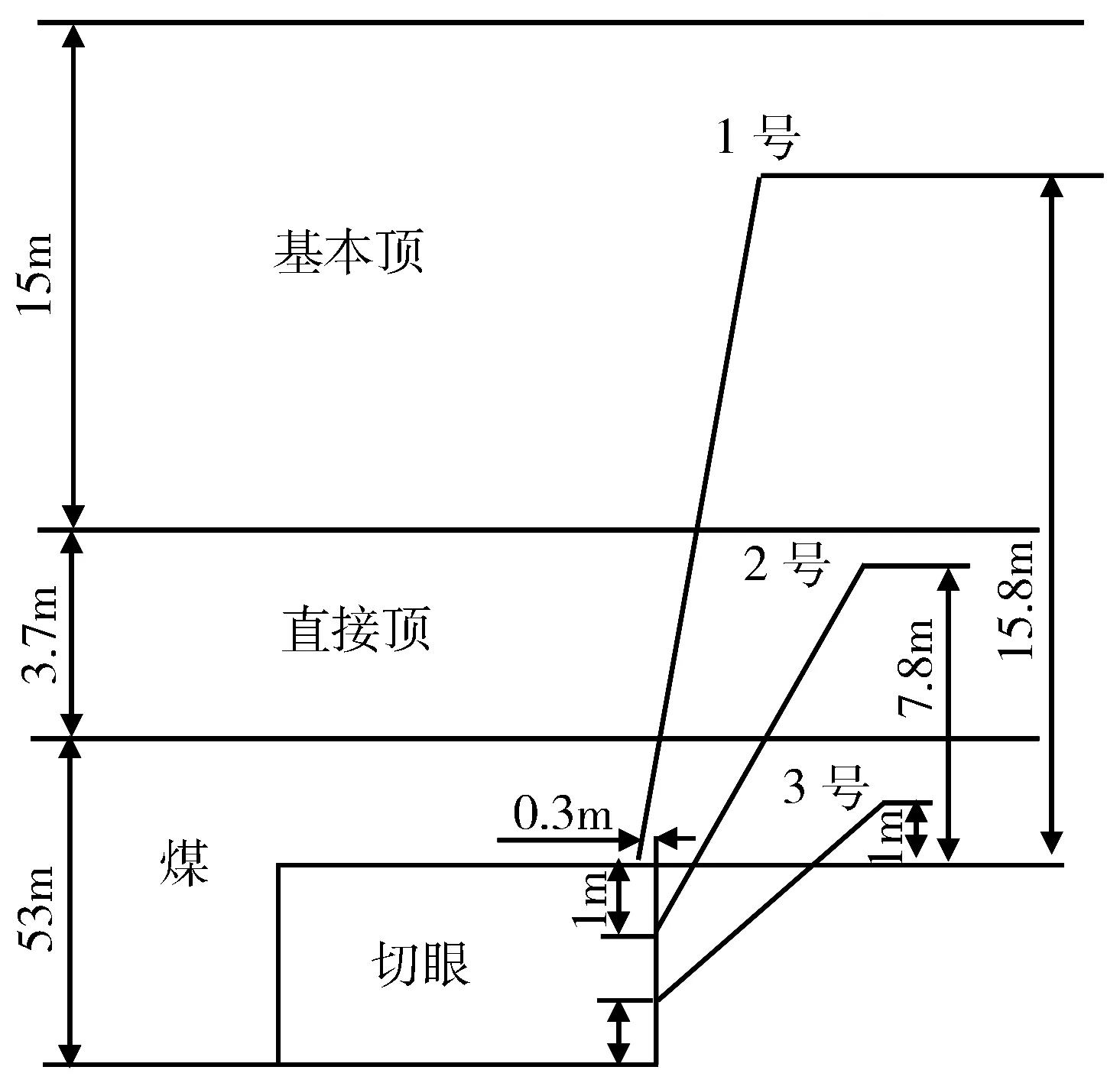

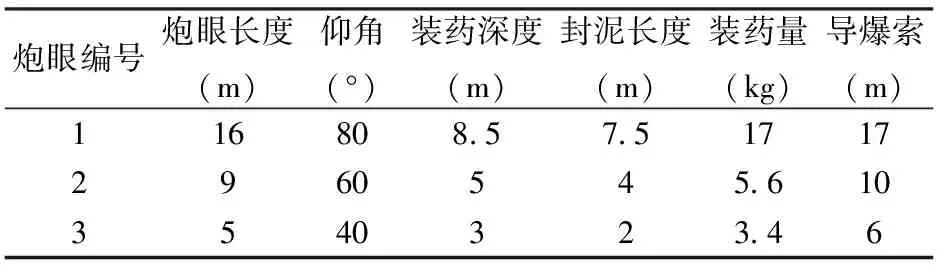

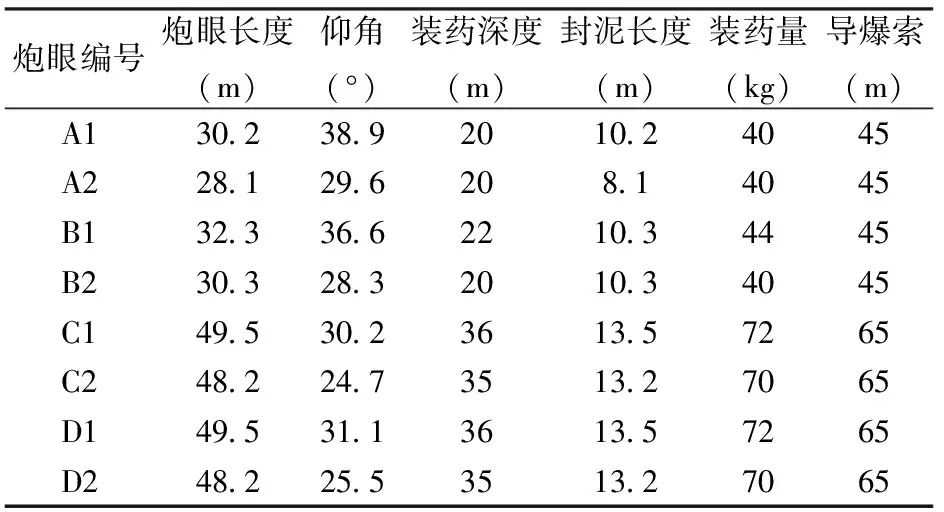

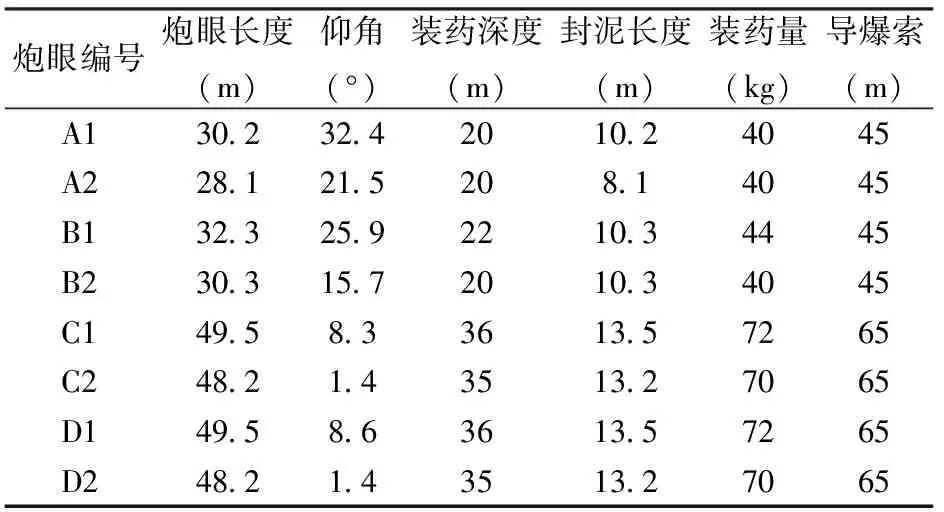

切眼炮孔布置如图1和图2所示,各炮孔参数见表1。两顺内炮孔布置见图3和图4,上层炮孔终孔与巷顶垂直距离为15m,下层炮孔终孔与巷顶垂直距离为10m,各炮孔参数如表2和表3所示。

图1 切眼炮孔平面布置

图2 切眼炮孔剖面布置

图3 两巷炮孔平面布置

表1 切眼炮眼参数与装药量

图4 两巷炮孔剖面布置

表2 运输巷内炮眼参数与装药量

表3 回风巷内炮眼参数与装药量

根据对未进行弱化处理的顶板分析计算,基本顶初次来压步距为64m且来压强烈;工作面顶板经过处理后,基本顶初次来压步距缩小为34m且来压不强烈,工作面没有受到大的冲击。实践表明,深孔爆破处理坚硬顶板是可行的。

4 结 论

(1)深孔爆破主要是利用破碎区和裂隙区形成

的弱面、空腔、裂隙等对顶板进行弱化。

(2)通过对主要影响因素的分析得到,深孔爆破钻孔长度一般不超过50 m,钻孔直径一般在50~100 mm,封孔长度一般为孔长的1/3,装药结构采用不耦合装药。

(3)实践表明,深孔爆破处理坚硬顶板是可行的。

[1] 孙建军,徐刚.深孔爆破弱化坚硬顶板技术的应用[J].煤矿开采.2008(6):89-90.

[2] 张祝涛,张龙江.坚硬顶板深孔爆破强制放顶的实践[J].现代矿业.2009(5):80-81.

[3] 喻长智.岩石爆破混沌模型与条形药包爆破应力波衰减规律的研究[D].西安:西安科技大学,2001.

[4] 王华民,夏孝明,王永胜.综放工作面硬顶煤深孔预裂爆破技术的应用[J].山东煤炭科技.2001(3):9-10.

[5] 郑福良,董春海.单一低透气性煤层中深孔爆破预裂爆破的合理参数确定[J].煤矿爆破.1997(4):1-3.

[6] 张祝涛,张龙江.坚硬顶板深孔爆破强制放顶的实践[J].现代矿业.2009(5):80-81.

[7] 徐刚,刘全明.深孔爆破弱化坚硬顶板不耦合系数研究[J].煤矿开采.2009(2):20-23.