并列型复合纤维纺丝组件的研究

沈千林,全 潇,孟超群

(1.东华大学机械工程学院,上海 201620;2.太仓荣文合成纤维有限公司,江苏 太仓 215427)

1 引言

随着复合纺丝技术的发展,并列型复合纤维已应用到弹性纤维制造中。并列型复合纤维是具有较好的弹性、吸湿、快干等多种性能的高技术纤维,具有较高的附加值,同时有耐氯洗、染色均匀性好等优点。传统的并列复合纤维的组件设计采用两种熔体从同一喷丝孔挤出,对喷丝板加工精度及纺丝工艺带来极苛刻的要求,操作性、可纺性都比较差,极大地影响了并列复合纤维的工业化及应用进程。因此,从组件结构出发,提出了一种新的设计思路,两种熔体沿各自的通道,在出喷丝板后,应用高聚物自身的弹性,两种熔体自发地结合起来[1]。

本文结合纺丝工艺,对并列型复合纤维组件的研究,对于我国差别化、高技术、高附加值纺织品的发展有着重要的意义。

2 并列型复合纤维组件的设计

2.1 并列型复合纤维喷丝板的设计

并列型复合喷丝板的设计是基于常规喷丝板的设计理论,结合并列复合纤维弹性机理与纺丝成形特点,提出了基于单元设计方法,对孔结构、孔径、孔间距等影响并列复合纤维成形的参数进行了设计。

2.1.1 喷丝孔结构设计

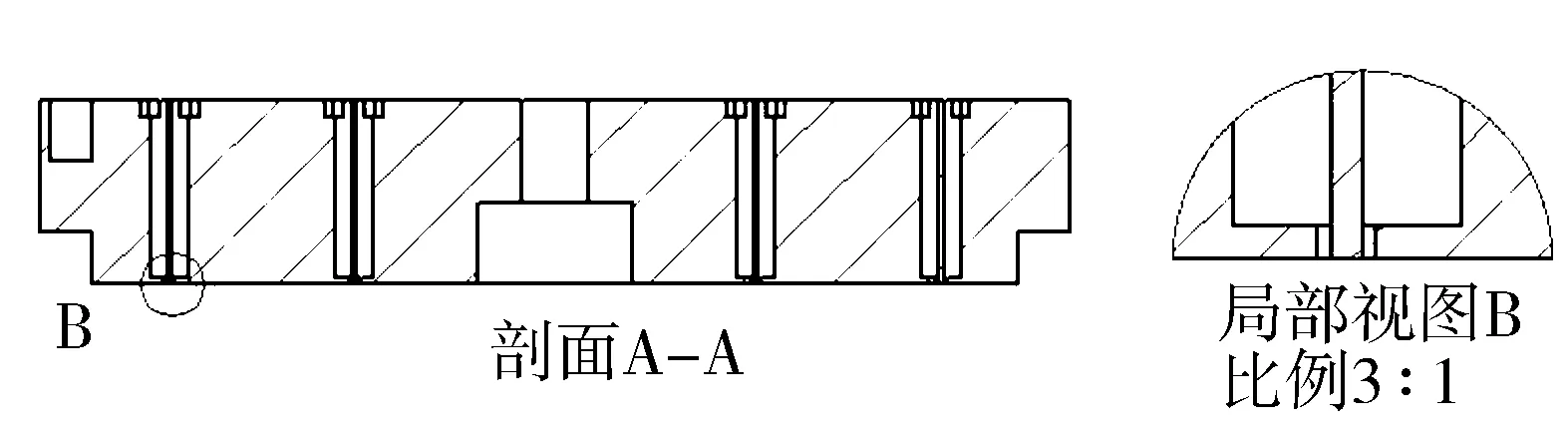

喷丝孔结构的设计无疑是并列复合纤维组件设计中的核心部分。如图1所示,两种熔体分别具有独立的导孔区,在出喷丝板前两种熔体不接触。对于黏度、温度控制要求不高,可以保证两种熔体仍按原有顺序从各自的喷丝孔挤出,并且加工精度能够得以保证。

图1 喷丝板示意图

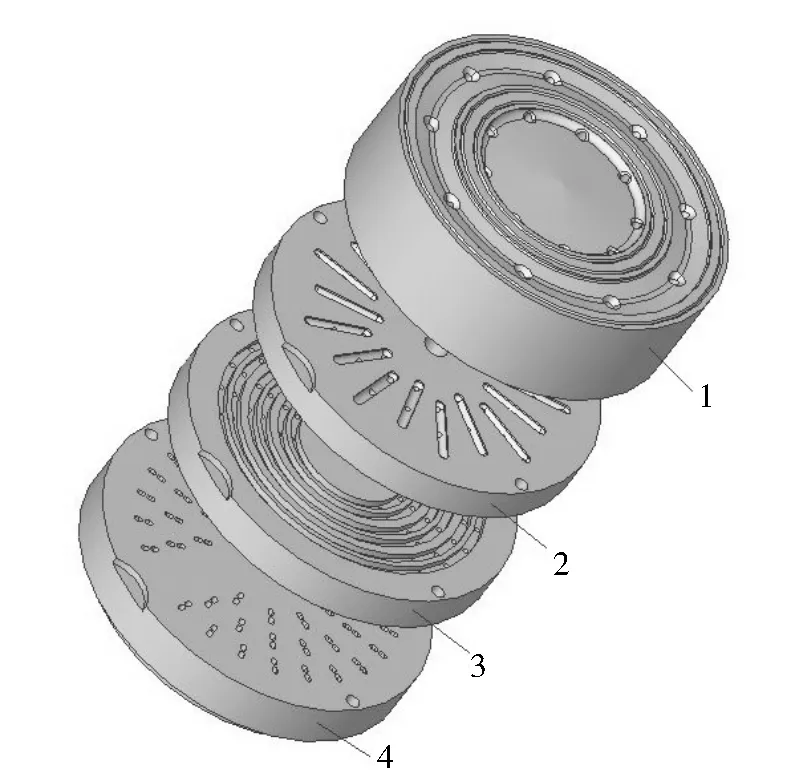

2.1.2 喷丝孔孔径设计

本文所设计的组件所选择的高聚物种类为聚对苯二甲酸乙二酯(PET)与聚对苯二甲酸丙二酯(PTT),两种高聚物的体积比例为1 ∶1。以最终成品规格为167 dtex /48 f的双组份并列复合纤维对喷丝板孔径进行设计。

(1)据所纺品种及纺丝工艺条件确定单孔流量及各单元流量[2]。

(1)

式中:Q-单孔流量,cm3/s;

D-单丝纤度,dtex;

K-经验打滑回缩系数,取0.9;

V-卷绕速度,m/min;

N-后拉伸倍数;

ρ-熔体密度,g/cm3。

=1.04×10-2cm3/s

(2)

式中:Q-单孔吐出量,cm3/s;

D-喷丝孔直径,cm。

(3)

根据

>0.0219 cm

选定D=0.022 cm ,代入剪切速率公式

=9 948 s-1

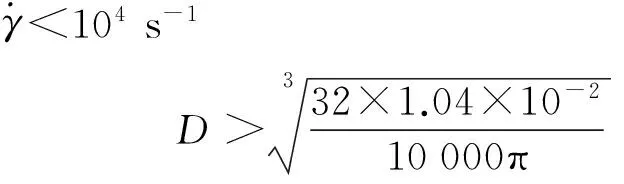

(3)计算挤出速度、喷丝头拉伸倍数及压力降。对于圆形孔

(4)

(5)

(6)

式中: v -挤出速度,m/min;

气温方面,除青藏高原、东北地区等地平均气温较常年同期偏低1℃-2℃外,我国西北至华中一带平均气温将由前期偏低逐步转为偏高或接近常年同期。

B-喷丝头的拉伸倍数;

D-喷丝孔直径,cm;

V-卷绕速度,m/min;

Q-单孔吐出量,cm3/s;

ΔP-压力降,Pa;

L-喷丝孔的长度,cm;

η-表观黏度,Pa·s。

公式修正后:

2.1.3 喷丝孔孔间距设计

图2 双孔间距示意图

图3 双孔间距示意图

根据并列复合纤维的弹性机理[3],利用双通道喷丝孔方法来实现喷丝板结构设计,并基于单元喷丝板设计方法,对喷丝孔的孔结构、孔径、两通道孔间距、进行了设计和计算。以成品纤度为167dtex/48f的并列复合纤维为例,确定了以两独立通道喷丝孔结构,设计加工了喷丝孔径为0.22mm,孔间距为0.5mm和0.3mm的喷丝板。并计算出平均流速为16.5m/min,喷头拉伸比为167,喷丝孔压力降为2.48MPa。

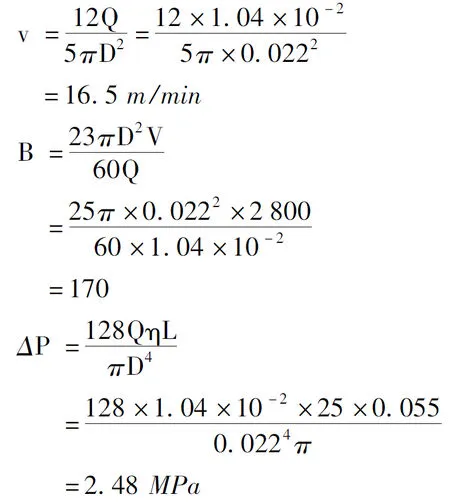

2.2 并列型复合纤维组件结构设计

并列复合纤维的组份为两种体积流量相近的熔体,在熔体复合时,两种熔体并列地分布在纤维中,并且要将熔体分成均等的两等份,若每个喷丝板中排列三圈纤维,则需要排列均等的六等份沟槽。本文所设计的分配板结构如图4所示,基于这种分配方式的设计,能保证熔体有较短的停留时间,每个喷丝孔挤出的熔体均有相同的压力、流量分布,保证熔体有相同的停留时间,有利于纤维的可纺性、均匀性。

1-承压板; 2-分配板1; 3-分配板2; 4-喷丝板

3 试纺试验

为了验证并列复合纤维纺丝组件设计思路的可行性及可纺性,本文设计的并列复合纤维纺丝组件,在宁波新顺化纤公司进行了试纺。所采用的装置为该公司的生产性大装置。

(1)喷丝板参数

喷丝孔的直径为0.22 mm,喷丝板的两孔间距为0.5 mm、0.3 mm两种规格。

(2)原料

纺丝原料见表1。

表1 纺丝原料

(3)试纺结果

纺丝过程中两种熔体从喷丝板挤出时均能稳定挤出,可纺性与熔体在喷丝孔内“融合”方式相比有很大提高,纺丝运行性能对工艺、黏度的依赖性降低。在3 000 m/min的纺速下,没有“飘丝”与“断头”现象发生 ,整个运行过程稳定。并列复合纤维截面图如图5所示。

图5 PET/PTT并列复合纤维截面图

从POY截面图可以看出,整个纤维的截面形状为“8”字形,其中PET组份与PTT组份已经明显的结合在一起。可以看出,两种组份间有着清晰的结合界面,两种组份的聚合物已经牢固的黏合在一起。

纺制的双组份复合POY由于两种组份热收缩性能差异,在经过相同条件的热牵伸后,两侧的取向结构的不同导致一侧收缩率大于另一侧的收缩率,从而使牵伸后的双组份并列复合纤维呈明显的螺旋性结构。其纤维结构形态如图6所示。

图6 牵伸后并列纤维形态

PET/PTT并列复合纤维在牵伸过程中后牵伸性能较差,“毛丝、断头”较多,所制得的纤维的强度也较低。分析原因可能是两孔间距较大,双组份结合截面较小。同时,PTT与PET的相溶性较差,界面结合强度低,两种组份纤维易在外力作用下产生剥离。

4 结论

(1)根据并列复合纤维的弹性机理,利用双通道喷丝孔方法来实现喷丝板结构设计,并基于单元喷丝板设计方法,对喷丝孔的孔结构、孔径、两通道孔间距、进行了设计和计算。以成品纤度167 dtex/48 f的并列复合纤维为例,确定了以两独立通道喷丝孔结构,设计加工了喷丝孔径为0.22 mm,孔间距为0.5 mm和0.3 mm的喷丝板。

(2)结合双组份纤维生产实际及装置特点,设计了纺丝组件的结构方式,过滤形式、及分配板的组合方式。分配板采用多层逐步分配的方式,设计制造了喷丝板为3圈喷丝方式,具有较好冷却效果的并列复合纺丝组件结构。

(3)采用本文所设计的并列复合纺丝组件,根据试纺实验,结果显示,孔间距为0.3 mm时,PET和PTT两组份在纺丝时具有较好的可纺性,纤维有较好的卷曲性能和抗剥离性能。

[1]Yu Jing-peir.复合纤维喷丝板的设计[J].国外纺织技术,1998 (11):12-15.

[2]郭大生,王文科.聚酯纤维科学与工程[M].北京:中国纺织出版社,2001.

[3]王府梅,李京歌,谢漩妍.锦纶等弹性纤维的弹性回复性能比较[J].东华大学学报:自然科学版,2004,30(3):90-92.