新型活性染料染锦纶用匀染剂的研制

俞冬晴,贺江平

(西安工程大学,陕西 西安 710048)

酸性染料染锦纶时会出现以下问题:匀染性差和湿牢度欠佳[1],而活性染料染锦纶也存在匀染性差的问题,为解决这一问题,在染液中通常要加入匀染剂。此类助剂通常与纤维、染料或二者同时有一定的亲和力,其作用机理为占据纤维上的染座或与染料结合延缓染料的上染或两种作用同时进行。国外使用的匀染剂通常为两性型,对硬水、酸碱及金属离子具有优良的稳定性,与多种助剂具有良好的复配及协同效果[2]。目前此类产品需要进口,增加了生产成本。本实验旨在研究一种两性专用表面活性剂,对活性染料染锦纶有优良的匀染效果,使活性染料染色的牢度及染色上染率都得到提高,具有优良的性价比[3]。

1 实验材料与方法

1.1 材料的准备

原料:锦纶为塔士隆320 D(消光),由福建三荣印花织造有限公司提供。

药品:牛脂胺聚氧乙烯(T15)醚(工业品);磺酸胺、氢氧化钠、氯化苄(均为分析纯)。

仪器:500 mL 三口烧瓶;HHS-2S 型电子恒温不锈钢水浴锅(上海光地仪器设备有限公司);JM20001 型电子天平 (余姚市纪铭仪器设备有限公司);CM-70型色度仪(温州仪器仪表有限公司);722型分光光度计(上海第三分析仪厂)。

1.2 匀染剂合成路线

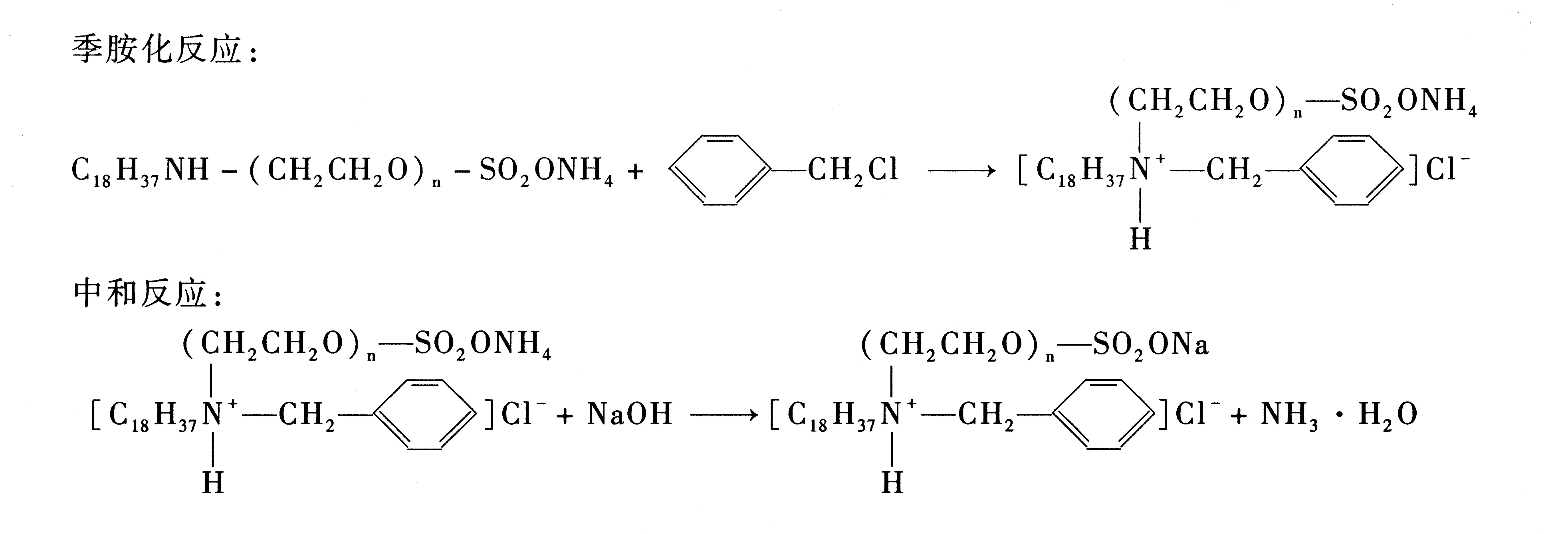

匀染剂合成分为酯化反应、季胺化反应和中和反应三步,各步反应如下所示:

酯化反应:

C18H37NH(CH2CH2O)nH+HOSO2NH2→

反应机理:酯化反应[4]是将磺酸基(—SO3H)引入有机物分子中的反应,磺化反应过程中,磺酸基的硫原子与有机物分子中的碳原子相连接,得到的产物为磺酸化合物[5]。

1.3 测试方法

阴离子活性物的测定:用溴酚蓝作为指示剂,氯仿作为分相剂,用碘化四正丁胺标准溶液滴定至氯仿层出现蓝色为止。计算阴离子活性物的含量。

表面张力的测定:采用滴体积测定法。

润湿力:采用帆布沉降法。

1.4 染色工艺

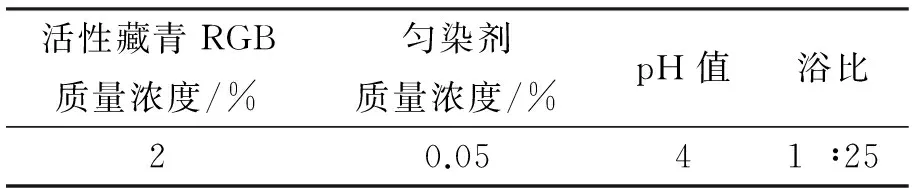

染色工艺处方见表1,染色工艺曲线见图1。

表1 染色工艺处方

图1 染色工艺曲线

2 结果与讨论

2.1 酯化反应最佳条件的选择

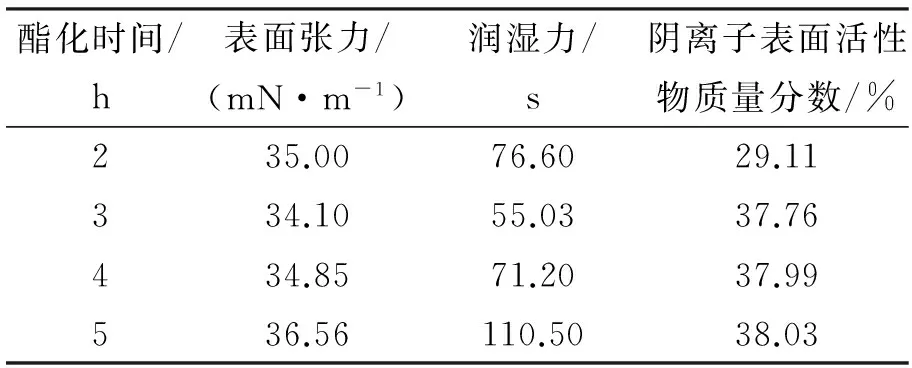

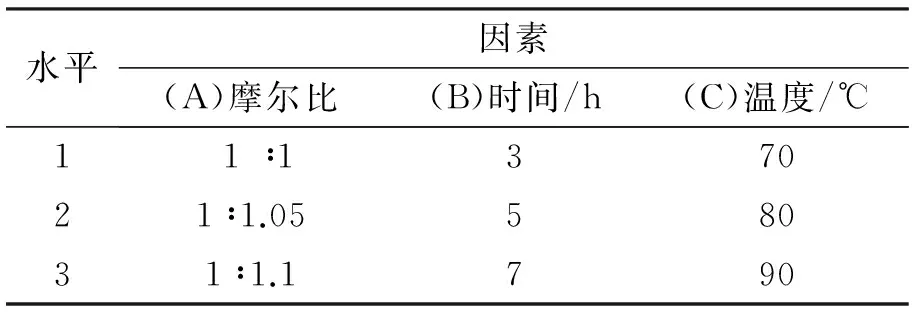

酯化反应最佳条件的选择见表2、表3。

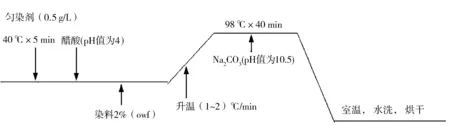

表2 酯化反应温度对物化性能的影响

2.1.1 酯化反应温度的选择

从表2可知,温度对表面张力、润湿力和阴离子表面活性物质量分数影响很明显。酯化温度为90 ℃和100 ℃时阴离子活性物的质量分数接近,均高于70 ℃、80 ℃时的酯化产物的阴离子活性物的质量分数,但90 ℃时酯化产物的表面活性好,且润湿性能好。

表3 酯化反应时间对物化性能的影响

2.1.2 酯化反应时间的选择

由表3可知,酯化时间为3 h、4 h、5 h时酯化产物的阴离子活性物质量分数接近,均高于2 h时酯化产物的阴离子活性物质量分数,考虑到酯化产物的表面活性及润湿性,确定最终的酯化时间为3 h,在达到效果的同时又节约了成本。

2.2 季胺化反应最佳工艺的选择

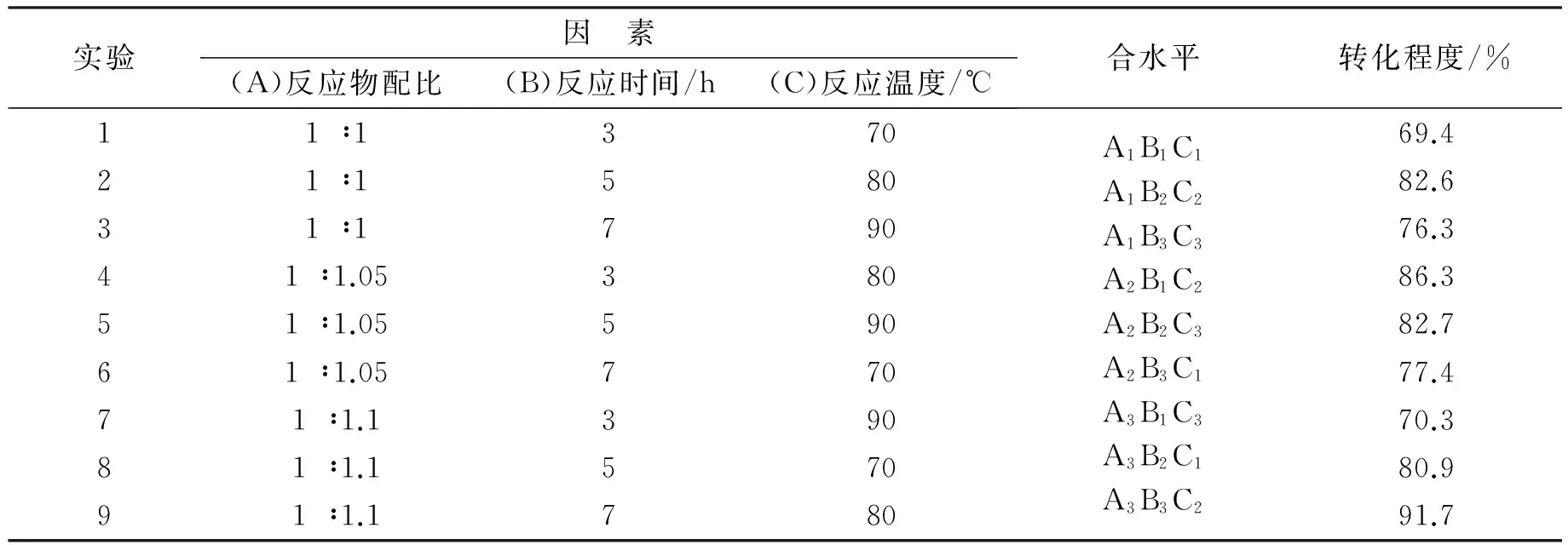

要想得到牛酯胺聚氧乙烯酯的季铵盐产物,就需要是牛酯胺聚氧乙烯酯在一定的温度和时间条件下的季铵化产物。一般情况下整个实验过程,会影响牛酯胺聚氧乙烯酯的季铵盐产物合成的外界主要因素有牛脂胺聚氧乙烯(T15)醚的酯化产物与氯化苄反应物的摩尔比(A)、温度(B)、时间(C)三个主要影响因子,每个因素取三个水平,应用L9(34)正交表,选出最优的实验方案后再进行季胺化实验。试验结果分别见表4和表5。

表4 正交因素水平表

根据正交表的选择原则,可以选用L9,得9 个实验条件及实验值,正交设计实验结果见表5,正交试验分析见表6、表7。

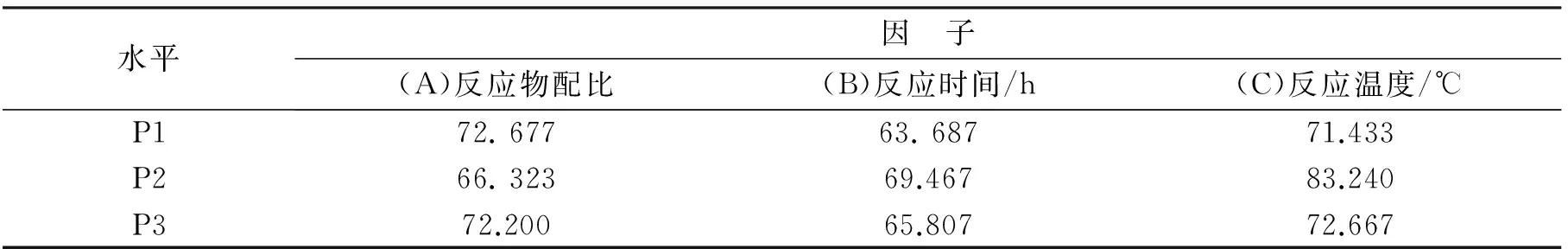

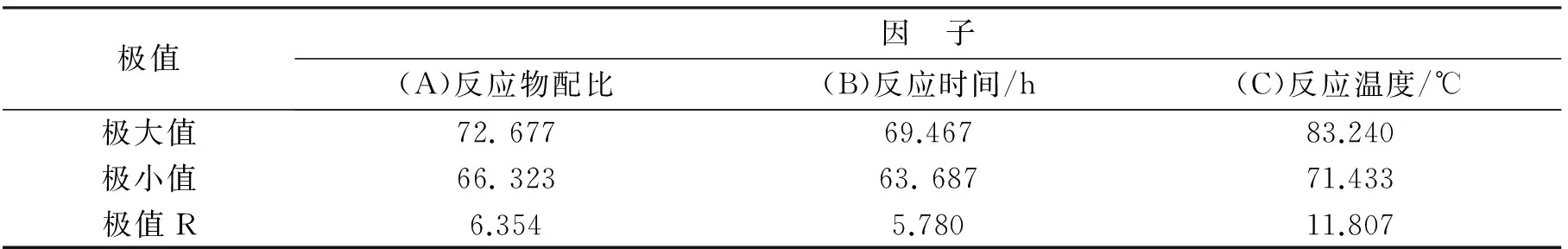

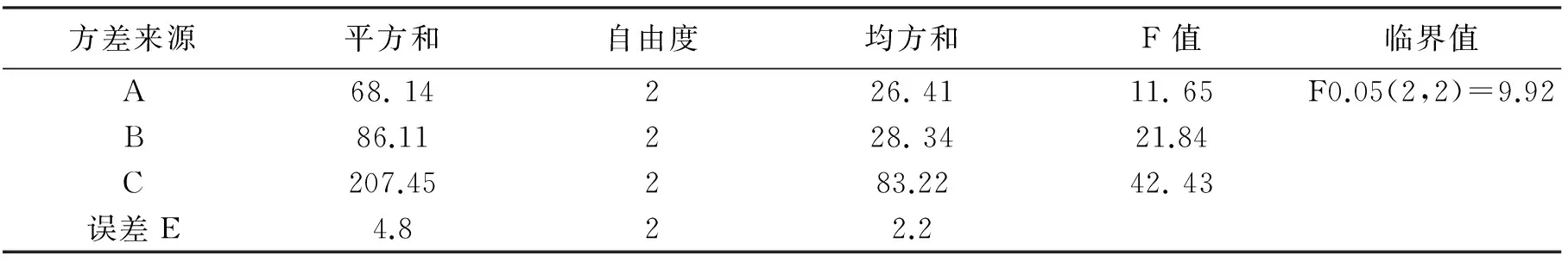

由表5、6、7 正交试验结果及分析结果,正交实验得出几个因素的影响力大小,本实验先从单因素对转化率的影响考虑,在其它因素不变的条件下对其研究,转化率最高时某个因素的最佳值的确定。在由以上正交实验结果,从极差R 可以直接分析得到三个因素对转化率的影响,其影响程度最大的是反应的温度,即反应温度的显著性较之反应时间和反应物配比的显著性要高出许多。在表8的方差分析中,同样也是证明各个因素的显著性,结果都是因素C,即反应温度对产物的转化率的影响是非常显著的。因此在本实验过程中,三个因素对合成最有影响力的是反应温度,因此,在制备季铵化产物的过程中必须控制好温度。

最终的实验方案确定:从单因素对转化率的的最终结果和由正交实验得出几个因素的影响力大小和研究了在其它因素不变的条件下,转化率最高时某个因素的最佳值。结合实验数据和综合分析考虑,本实验的最佳实验方案定为:反应物摩尔比为1 ∶1,反应温度为80 ℃,反应时间为5 h。

表5 正交试验设计

表6 正交试验分析

表7 正交试验分析

表8 实验结果方差分析

2.3 中和反应

季胺化产物用NaOH中和而最终转化为其钠盐,得到最终产品。得到的产物较稳定。

3 匀染剂在锦纶染色中的作用[5]

3.1 匀染性测试

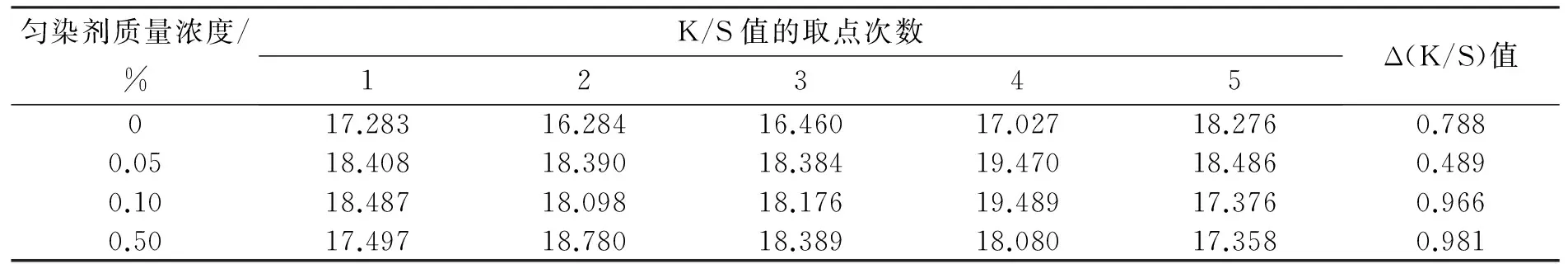

固定染色工艺及染色处方,改变助剂的质量浓度,助剂的匀染性能测试结果如表9所示。

表9 选点法测出的K/S差值

通过对表9选点法测出的K/S值所计算出的标准偏差的观察,不用匀染剂和匀染剂质量浓度0.1 % 和0.5 %时,其Δ(K/S)都比较大,而0.5 %时偏差最大,说明此时匀染剂对织物染色具有剥色效果。结果选匀染剂质量浓度为0.05%时,所得到的标准偏差的值最小,此时的染色效果最稳定,匀染性最好,由此也可以证明最佳的匀染剂用量为0.05%。其次匀染剂用量为零时,它的K/S相对低,染色深度达不到日常所需要的颜色,所以评价匀染剂的匀染性能不单只看其Δ(K/S)值,也要综合考虑其他的指标是否达标。

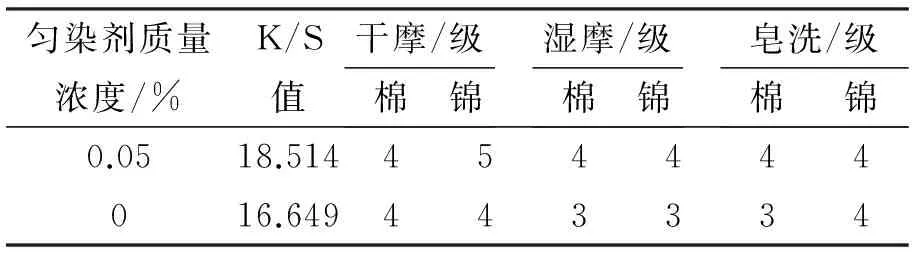

3.2 对牢度的影响

按照图1所示的染色处方升温工艺曲线,用活性藏青RGB染锦纶,不加匀染剂和加入匀染时的各项牢度指标见表10。

表10 加匀染剂和不加匀染剂时各项牢度指标

从表10可以看出,在染色牢度方面,活性染料染色时加质量浓度0.05%匀染剂与不加匀染剂相比,加质量浓度0.05%匀染剂时的湿摩擦牢度比无加匀染剂时的湿摩擦牢度好一级,能提高锦纶染色的牢度。

3.3 对染色性能的影响

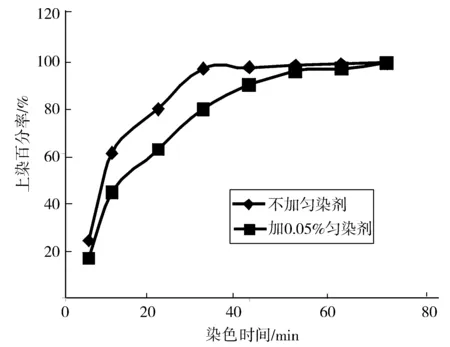

按照图1所示的染色处方升温工艺曲线,加入质量浓度0.05%匀染剂和未加匀染剂时活性藏青RGB对锦纶的上染曲线见图2。

图2 活性藏青RGB染锦纶的上染曲线

从图2可以看出,加入匀染剂与未加匀染剂的染液比较:在加入匀染剂后在染色初期(5 min),染料的上染百分率有所降低,这是因为匀染剂与染料形成了结构松散的聚集体,体积较大,无法扩散到纤维的内部,随着温度的升高和染色时间的延长染料分子逐渐被释放出来,开始上染纤维。即匀染剂的加入降低了染料的迁移率和扩散速度,延缓了染料与纤维迅速结合的时间,因而在开始时的上染速度变小,具有良好的移染性,从而达到了匀染的目的。

4 结论

(1)锦纶染色用匀染剂的最佳制备工艺条件为:酯化反应:温度90 ℃,时间3 h; 季胺化反应:牛脂胺聚氧化烯(T15)醚的酯化产物与氯化苄的摩尔比为1 ∶1,反应温度为80 ℃,反应时间为5 h。

(2)匀染剂是一种亲染料型的匀染剂,与染料有一定的亲和力。质量浓度0.05%的匀染剂用量把染色时间延长30 min,起到缓染作用,二者同时均起到了匀染作用。

(3)锦纶染色时使用该匀染剂后的湿摩擦牢度、皂洗牢度都为4级,尤其具有很好的湿牢度。

[1]Barkinshaw S.M.,Anthoulias A..Theoretical and practical aspects of the Tactel Coloursafe reative dyeing system for modnfied nylon 66[J].dyes and Pigments,2000,47:169-175.

[2]赵涛著.染料工艺学教程,第二分册[M].北京:中国纺织出版社,2005(4):124-125.

[3]徐谷仓.染整前处理工艺及助剂的技术进步[J].纺织科技进展,2006(4):1-4.

[4]Hovda,Keith D.Sulfonation of fatty acidesters:US ,5587500 [P].1996-09-24.

[5]兰云军,黄秀娟.磺化技术在生产皮革加脂剂中的应用[J].中国皮革,2001,30(11):9-11,15.