城市轨道交通轨道检测的探讨

刘 扬

(上海申通轨道交通研究咨询有限公司,201103,上海∥博士,工程师)

到2010年,上海将建成400 km运营线路,检测里程达 800 km;到2012年,上海将建成500 km运营线路,检测里程达1 000 km。就轨道几何形位来说,按每月检测一次的最低要求,则400 km运营线路全年检测里程累计高达9 600 km。因此,对轨道结构进行检测,确定轨道结构养修周期,以保证列车安全运行,就成为一个突出的问题。

随着上海城市经济的快速发展和人民生活水平的提高,人们对城市环境保护愈加重视,对城市轨道交通的振动与噪声提出了更高的要求。而轨道结构的减振降噪是减少轨道交通振动与噪声的重要措施之一。目前上海的轨道减振产品种类比较多,经过一定的使用年限后,在线产品的减振效果有待评估;而对于新产品来说,也必须在上道前评估减振性能,以确保产品在减振性能方面的合格性。因此,本文根据以上对轨道检测的需求提出上海轨道交通轨道检测的内容和方法。对轨道进行检测,一方面为判定轨道结构是否处于良好状态,另一方面也为判定减振产品的减振性能提供一定的参考和依据。

1 国内城市轨道交通的轨道检测和维修情况

目前正在实施的城市轨道交通的轨道维修可分为日常巡检、临时补修、经常维修和综合维修等阶段[1-3]。

日常巡检:每日由专人分段对管辖范围内轨道状态进行检查并做好记录,对不良处所在巡检人员力所能及的条件下采取临时性补救,以便安排临时补修。

临时补修:及时整修超过临时补修容许偏差值的轨道零部件及其他不良处所的临时性修理,以保证行车平稳和安全。

经常维修:根据技术人员对轨道状态的检查及日常巡检出现的问题,在全年度和线路全长范围内进行有计划、有重点的养护,以保持轨道质量经常处于良好状态。

综合维修:根据轨道变化规律和特点,以全面改善轨道的弹性、调整轨道几何尺寸和更换失效零部件为重点,按周期有计划地对轨道进行综合维修,以恢复线路的完好技术状态。综合维修分为大修、中修,其维修周期根据线路条件和相应的轨道标准制订。

我国城市轨道交通目前尚无相应的维修规范标准。以上4个检修层次具有不同的特点和功能,对线路设备质量和行车安全具有互补性。综合维修周期的长短与经常维修的质量有着密切关系。经常维修工作质量高,则完全可以延长综合维修周期。

就上海城市轨道交通的特点来说,轨道结构主要以无砟轨道为主。无砟轨道的病害、轨道几何形位的变化机理,与有砟轨道有较大的差别。对有砟轨道来说,道床可以为轨道结构提供弹性,在列车荷载反复作用下轨道残余变形积累很快,并且沿轨道纵向分布又是很不均匀,从而导致轨道几何形位发生变化;而对无砟轨道来说,大部分弹性靠扣件及轨下垫层提供。经现场调研可知,无砟轨道的病害和几何形位变化主要与扣件系统和混凝土道床结构有关。常见的轨道病害有:螺栓锈蚀、松动和折断,锚固螺栓套管内存有垃圾,橡胶垫层老化,弹条松动;混凝土道床不均匀沉降,以及由于施工和设计等原因造成的混凝土破损、支承块损坏;钢轨伤损,其中包括钢轨侧磨、波磨、肥边、压溃、剥离、掉块、核伤和鱼鳞伤;钢轨接头焊缝伤和错牙;道岔的尖轨磨损、滑床板松动;排水沟积水;等等。对于以上病害,目前的处理方式主要是使用轨检仪检测轨道几何形位,通过起道、拨道和改道来整正轨道几何形位;利用探伤小车对钢轨进行探伤;对螺栓进行定期的涂油以防止锈蚀;人工巡检时清除垃圾和排水,拧紧螺栓;在小半径曲线钢轨上涂油以减少侧磨;更换病害道岔;在道床开裂沉降地段,通过在轨下垫钢板或橡胶垫层来调整轨面标高,并对道床注浆以阻止沉降发展;对于伤损较严重的轨道则进行换轨或者更换相应的轨道部件。

2 城市轨道交通轨道检测的内容和方法

根据上述实施的轨道维修内容,现提出城市轨道交通轨道检测内容和方法,以提高检测效率,保证运营安全。

2.1 安全性检测

2.1.1 轨道几何形位和钢轨伤损的检测

轨道几何形位是保证列车运行安全的重要条件之一。因此,地铁工务部门需定期开行轨检车和探伤车对轨道的几何形位和钢轨的伤损情况进行实时跟踪、检测,监测其使用状态,记录检测数据,并汇总分析,以便组织日常维护和应急抢修。轨道检测项目包括轨距、轨向、水平、高低、超高、曲线正矢、三角坑、钢轨断面尺寸(包括轨头宽度、钢轨高度、钢轨侧面磨耗、钢轨垂直磨耗、钢轨总磨耗、轨底坡等)、各种钢轨伤损,以及支承块、承轨台、轨枕、整体道床状态和地面道砟线路的道床状态等。

2.1.2 轨道部件失效性的总体评价性检测

就线路总体失效性评价来说,例如在1 km线路上,如果只有一个或者几个轨道部件(如扣件等)失效,则不能认为该段线路轨道部件总体失效;只有当轨道部件失效达到一定的比例时,才认为该段线路将总体上失效,需要进行大修作业。为使维修工作达到最经济合理,以供工务部门作为编制维修计划的依据,建议:在一段线路上对轨道部件进行检测(包括钢轨和扣件、轨枕和混凝土道床结构、钢轨焊接接头、道岔相关零部件等),在该线路上开行轨检车(带测力轮对),以分析轨道几何形位和轮轨力;通过计算脱轨系数和轮重减载率等安全性指标来评价轨道结构的总体安全性,从而确定线路的维修周期。

1)脱轨系数,用于评定列车在轮轨横向力和竖向力的综合作用下,车轮轮缘爬上钢轨的安全程度。其评定指标为[5]:Q/P≤0.8。其中Q、P分别为同时作用于轮轨间的横向力和竖向力。当脱轨系数超过上述限度时,需要检查超限值的持续作用时间,当持续作用时间t<0.05 s时,脱轨系数按下式计算:Q/P≤0.04/t。

2)轮重减载率,用于考核车轮由于轮重减载而引起的悬浮脱轨的安全程度。其评定指标为:ΔP/P—≤0.65。其中:ΔP 、P—分别为轮重的减载量和左右轮的平均轮重。

2.1.3 无缝线路的稳定性检测

对于城市轨道交通的无缝线路而言,地下线路的轨温变化较小,地面线路的轨温变化较大而容易发生稳定性问题。因此,必须对地面线路进行轨温和长轨纵向力检测,以防发生胀轨跑道,危及行车安全。高架线路采用低阻力扣件,并设有钢轨伸缩器,故一般来说不会产生钢轨的稳定性问题。

2.2 耐久性检测

耐久性检测主要是对混凝土结构的检测。混凝土的外部伤损可以通过人工查看来发现,但混凝土内部的伤损是肉眼看不到的。因此,包括混凝土内部的裂缝等必须利用超声仪进行无损检测来识别,以便及时处理。

3 减振产品的检测方法

对于轨道减振产品来说,不管是新产品还是在线产品,必须在同一平台上进行减振性能评判。因此,可以选择一段线路,安装测试仪器进行实车试验,采集轨道、隧道或桥梁结构和地面的振动加速度信号,对信号进行分析处理,比较各种轨道减振产品在同一位置的振动加速度级,从而评价各种轨道产品的减振性能[6-7]。

3.1 轨道结构振动测试

轨道结构的振动测试包括钢轨、铁垫板、轨枕(支承块)和道床(承轨台)。轨道结构的不同部位,其振动频率、加速度大小等都有较大的差别。如扣件处和两相邻钢轨支点之间的钢轨的振动加速度就有较大的差别。车辆工况也对轨道结构有较大的影响,但在地面测试时,无法对车辆的状态作出要求,故只能对测试地点的轨道状态作一些要求,以求测试结果具有较好的对比性。测试时,要根据研究和测试目的决定现场的轨道状况,要对比不同扣件类型等轨道部件对轨道结构振动的影响,因此在试验时就要求轨面状态尽量一致,从而减小测试误差,提高测试结果的可对比性。

3.1.1 钢轨振动加速度测试

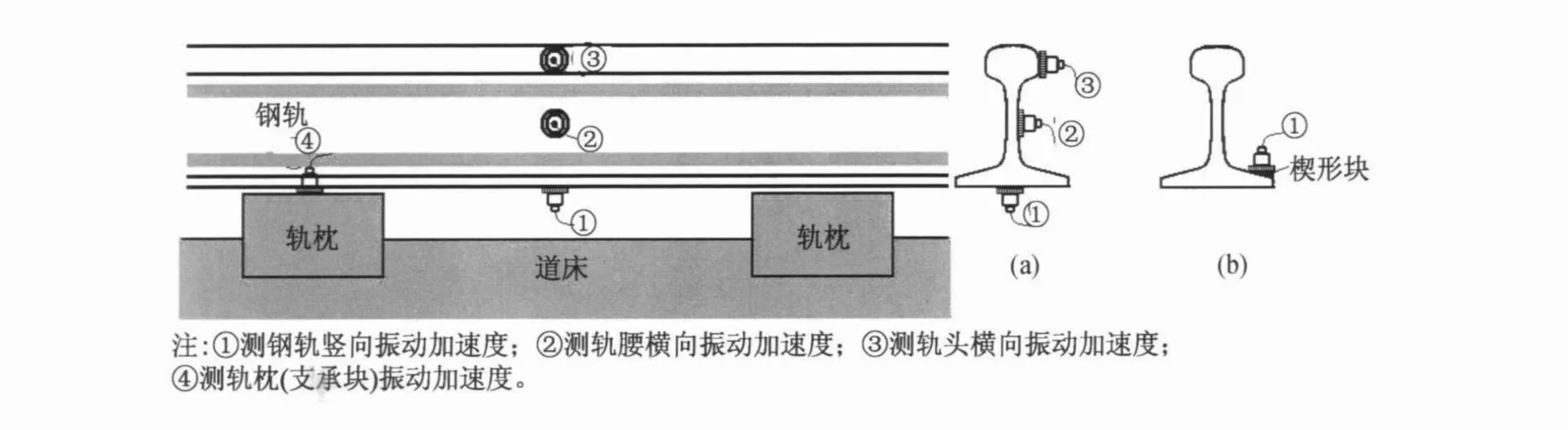

扣件处和两相邻钢轨支点之间的钢轨振动加速度差别较大,在扣件处的钢轨振动加速度小于两相邻钢轨支点之间的钢轨振动加速度。在无特殊要求的条件下,钢轨振动加速度传感器应安装在两钢轨支点之间(见图1)。

图1 钢轨、轨枕、道床测点布置图

1)钢轨竖向振动加速度的测试。传感器设于两相邻钢轨支点中间、轨底的钢轨中心线位置,如图1(a)所示。如果轨底与道床面的间距较小,没有传感器的安装空间,则可考虑将传感器安装在轨底的斜坡上,但需要有一楔形块,使得传感器安装后其轴线与钢轨中心线平行,如图1(b)所示。根据测试要求,可在两股钢轨上分别布置测点。

2)轨头横向振动加速度的测试。传感器设于两相邻钢轨支点中间,在轨头外侧的轨头高度中间位置,如图1所示。

3)轨腰横向振动加速度的测试。传感器设于两相邻钢轨支点中间的钢轨外侧轨腰的中和轴位置,如图1所示。

3.1.2 铁垫板振动加速度测试

目前轨道交通使用的扣件类型较多,对于无砟轨道结构的扣件系统,大多采用铁垫板。在轨道结构振动特性分析中,一般认为铁垫板的振动只是起到中间传递作用,而不作为主要分析对象,但铁垫板的振动也产生噪声。

测试铁垫板时,振动加速度传感器安装在轨道外侧的铁垫板上(如图2所示),根据测试要求,也可在另一侧铁垫板的同一部位安装传感器测试。

图2 铁垫板测点布置图

3.1.3 轨枕(支承块)振动加速度测试

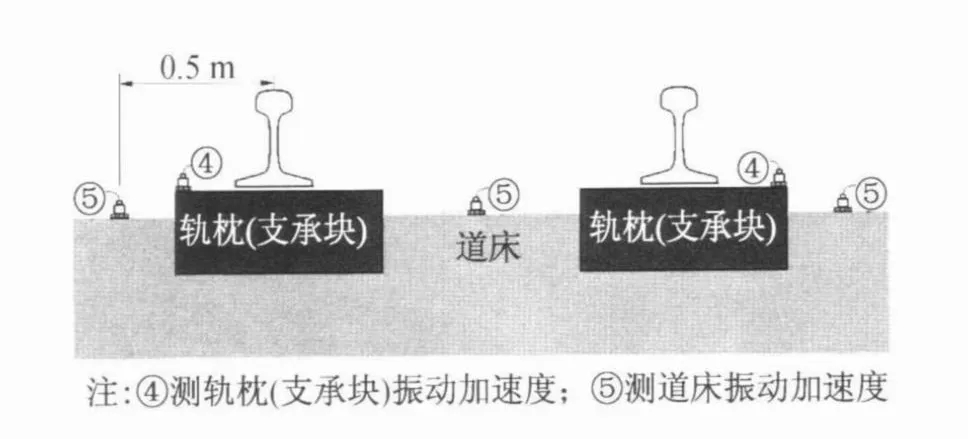

一般不测轨枕(支承块)的横向和纵向振动加速度。测试轨枕(支承块)竖向振动加速度时,将振动加速度传感器布置在轨道外侧轨枕(支承块)的头上。根据测试目的,决定单侧还是双侧布置传感器。传感器布置如图3所示。

图3 轨枕(支承块)测点布置图

3.1.4 道床竖向振动加速度测试

道床竖向振动加速度测点布置如图3所示。由于轨道结构不同,轨枕端部与钢轨中心线之间的距离有所差异,故考虑轨道两侧的振动加速度传感器安装位置离钢轨中心线 0.5 m或离轨枕(支承块)头部0.2 m处,位置在左右钢轨支点连线上。一般情况下,可测轨道正中间的道床竖向振动加速度作为主要参考值。

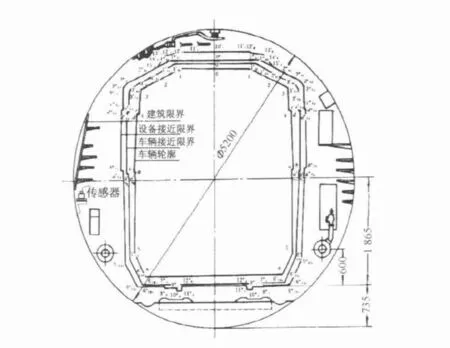

3.2 隧道振动加速度测试

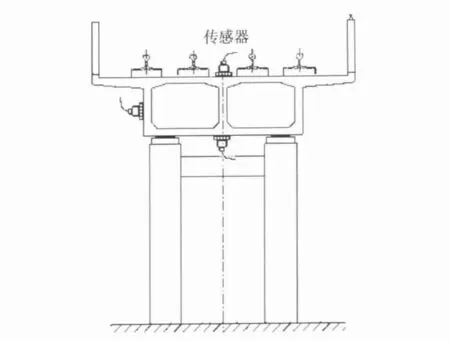

一般隧道壁也只测试竖向振动加速度。由于圆形隧道直径为 5.6 m左右,为便于安装,将传感器设在离轨面高度1.5 m范围内。由于隧道为圆形,故要根据传感器安装位置,制作一加速度传感器安装支座,以保证安装平面为水平(如图4所示)。传感器支座的刚度不能太小,以免影响测试精度。

图4 隧道壁测点振动加速度传感器的安装

3.3 高架桥梁振动测试

桥梁振动测试分桥面振动测试和桥下振动测试两种。对于整体道床而言,桥面振动加速度与整体道床的振动加速度大小非常接近,所以将传感器布置在桥梁中心线位置的桥面上(如图5所示)。一般情况下桥梁跨中的振幅要大一些,所以将测点布置在跨中位置;如有特殊试验目的,根据试验要求确定测试位置,如靠近桥梁支座处安装传感器。

由于在桥面上安装传感器有一些难度,所以也可考虑在桥下测试桥梁振动加速度。测试时,将传感器也安装在梁中心线位置;测量横向振动加速度时,应尽量将传感器布置在梁的中和轴附近(如图5所示)。

图5 高架桥桥梁振动加速度传感器的安装

3.4 地面振动测试

地下、地面、高架轨道交通都能引起地面振动,但不同的线路敷设状态,引起的地面振动也有较大差别。如:地铁在建筑物正下方通过,且隧道埋深较浅时,可能对建筑物的影响较大;对于地面线路,一般离建筑物都有一段距离,所以振动影响要小一些;对于高架线路,由于桥墩基础较深,所以引起的地面振动对环境的影响也要小一些。

地面振动属于环境振动,其量级也较小,所以这部分振动可参照环境振动检测标准《GB 10071—88城市区域环境振动测量方法》。但此标准主要是针对敏感点的测量,如是对振动衰减的研究,则可置振动加速度传感器离线路中心线5 m、10 m、25 m等进行设置,也可根据试验需要确定测点布置。

3.5 数据记录、处理与分析

在测试前,按照以上方法安装测试仪器设备,所有仪器设备都要进行校准。测试时,采集并记录大约20列列车的数据。测试完成后,要对测试数据进行处理和频谱分析,比较各种减振产品对轨道结构、隧道或桥梁结构和地面的同一位置的振动加速度级,从而评估各种减振产品的减振性能。

4 结语

基于以上的分析,对轨道部件和轨道减振产品的性能进行相关检测的目的为:一方面,评估和检测在线轨道部件的使用寿命,以保证行车的安全性,为制定轨道交通线路日常养护维修周期和计划提供一定的依据;另一方面,对既有的减振产品和新产品进行跟踪检测,评估各种减振产品的减振性能,也为合理选择减振产品提供技术依据。

[1] 于春华.城轨交通轨道维修工作内容和管理模式的探讨[J].都市快轨交通,2007,20(6):72.

[2] 吴宇冰.工务修程修制改革的实践[J].广西铁道,2005(1):17.

[3] 张凌翔.汉堡地铁设备维护体系[J].地铁与轻轨,2002,57(3):29.

[4] 王午生.铁道线路工程[M].上海:上海科学技术出版社,1999.

[5] 许玉德,李海峰,戴月辉.轨道交通工务管理[M].上海:同济大学出版社,2007.

[6] 练松良.轨道动力学[M].上海:同济大学出版社,2003.

[7] 曾树谷.铁路轨道动力测试技术[M].北京:中国铁道出版社,1988.