PFSWT-200-6.3型调速器在瀑布沟水电站的应用

张 康,严映峰

(国电大渡河瀑布沟水力发电总厂,四川 汉源 625304)

PFSWT-200-6.3型调速器在瀑布沟水电站的应用

张 康,严映峰

(国电大渡河瀑布沟水力发电总厂,四川 汉源 625304)

介绍了PFSW T-200-6.3水轮机调速器在瀑布沟电站的成功应用,对该调速器的整体结构、相关技术参数作了介绍,运行过程中存在的问题进行分析,并提出了改进措施。

调速器;结构;技术参数;问题

0 概述

瀑布沟电站采用了PFSWT型双比例伺服阀微机调速器,针对大中型水轮机机组设计,额定工作油压为6.3 MPa。微机调节器由ABB公司提供,比例伺服阀由BOSCH提供,主配压阀采用GE公司直径Φ200的FC20000阀,事故配压阀、纯机械过速保护装置、分段关闭装置等均为主机厂东方电机厂、GE公司供货。

瀑布沟电站首台机组6号机于2009年12月13日投产发电,3号机、4号机、5号机相继投产,运行一段时间后,调速器出现了一些问题,针对性的采取措施后运行基本正常。

1 调速器的结构和技术参数

1.1 总体结构

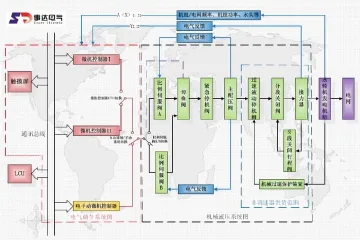

比例伺服阀微机调速器是针对大中型水轮机机组设计的水轮机调速器。从总体结构来看,它主要由电气调节系统和机械液压系统的两个主要部分组成。见图1。

图1 比例伺服阀微机调速器

1.2 电气调节系统

1.2.1 硬件

电气调节系统由自动调节器和手动控制器组成。“自动调节”采用ABB公司HPC-AC800M控制器(Ⅰ和Ⅱ),“手动控制”采用ABB公司的PM851A电手动微机控制器组成,控制软件由事达公司和ABB公司共同编制。

HPC-AC800M控制器(Ⅰ和Ⅱ)有相同的硬件配置,包括CPU、应用软件、通讯模块、频率测量、开入开出、模入模出、电源;微机控制器Ⅰ和Ⅱ通过以太网交换状态和数据,构成交叉冗余双微机控制器,如图2。

图2 控制IT AC800M

PM851A电手动微机控制器也连接在以太网上,用来控制机械液压系统的比例伺服阀A或B工作。

1.2.2 软件

将各种功能模块整合、集成,形成各项目统一的功能块库,来实现各种特定功能。程序由各种功能块搭建而成,十分方便用户使用。而其工程实现则非常简单,在软件中调用模块即可。模块内部包含了各种模拟量运算、逻辑运算、PID运算,与外部相关联的各输入、输出都已经引出,开发、维护时需要做的只是将各引脚连接到相应的I/O信号上,简单易用,又减少了出错的可能。

1.2.3 双机冗余控制

无论在“自动调节”方式,还是在“手动控制”方式,比例伺服阀A和B都是冗余工作的,其地位是等同的。即在“自动调节”方式和“手动控制”方式下,比例伺服阀A和B都是一个工作、另一个备用。

当微机调节器选择比例伺服阀A或B,切换阀也相应地使比例伺服阀A或B控制FC主配压阀。这种系统结构充分利用了比例伺服阀A和B的冗余特性和互为备用的功能,明显地提高了系统的可靠性。

当双微机调节器均出现部分模块故障时,这种交叉冗余控制结构可以容忍两个单机的不同名模块故障情况(容错),交叉构成正常的调节器,使调速器能正常工作,实现真正的双机冗余容错结构,进一步提高调速器的可靠性。

1.3 机械液压系统

1.3.1 结构说明

机械液压系统包括:双比例伺服阀、主配压阀、机械手动操作机构、紧急停机阀组、过速限制器、分段关闭阀以及油压装置等。调速器正常运行是比例伺服阀控制回路,两个并联的比例伺服阀互为备用,分别可以用于自动和电手动两种运行方式。调速器紧急停机功能是紧急停机阀组控制回路实现的,紧急停机可以手动操作、电动操作;调速器在机械柜断电情况下,能够自复中保持当前开度;并且在主配自复中状态下,调速器可以纯机械手动操作开机和关机。

1.3.2 双比例伺服阀

比例伺服阀是电—液转换器,它是一种电气控制的引导阀,比例伺服阀的功能是把微机调节器输出的电气控制信号转换为与其成比例的流量输出信号,用于控制带辅助接力器的液压控制型主配压阀。瀑布沟电站采用BOCHS公司提供的比例伺服阀,具有抗油污能力强,可靠性高等特点。

电气控制信号为4~20 mA。当控制信号>12 mA,阀芯处于开机位,主配压阀的控制腔通过此阀接通压力油,接力器开启;当控制信号<12 mA,阀芯处于关机位,主配压阀的控制腔通过此阀接通回油,接力器关闭;当控制信号=12 mA,阀芯处于中间时,主配压阀的控制腔关闭,接力器处于切换前的状态;当比例伺服阀发生故障时,阀芯处于故障位,主配压阀的控制腔接通回油,接力器关闭。

正常情况下PLC A套控制比例伺服阀A,PLC B套控制比例伺服阀B,通过切换阀(见图1)实现切换比例伺服阀A与B的交叉控制。

1.3.3 主配压阀

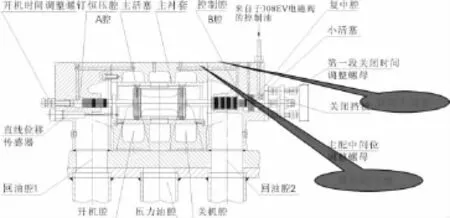

瀑布沟电站采用带有辅助接力器的、液压控制式的主配压阀,与其接口的是比例伺服阀。液压控制型主配压阀由阀体、主配压阀活塞(含辅助接力器)与衬套以及开机和关机时间调整螺母等组成。

图3 主配压阀结构示意图

主配压阀的辅助接力器为差压式,控制腔(B腔)面积大约等于恒压腔(A腔)面积的两倍。来自于滤油器的压力油一路进入FC阀的A腔,产生向右(关闭方向)推动主活塞的力;另一路进入比例伺服阀。比例伺服阀的工作腔连于B腔。

当比例伺服阀的工作腔通压力油时,压力油进入B腔,由于B腔的面积大于A腔,所以主活塞向左(开启方向)运动,开启腔窗口打开,接力器向开启方向运动。

同样可知,当比例伺服阀的工作腔通回油时,B腔通回油,由于A腔始终通有压力油,所以主活塞向右(关闭方向)运动,关闭腔窗口打开,接力器向关闭方向运动。

阀芯正好在中位时,接力器静止。

主配压阀内部有两个直线位移传感器,反馈主活塞的行程,分别给两个比例伺服阀反馈信号。反馈的信号为±10V。

主阀阀体的左、右端装有开机时间调整螺钉和第一段关闭时间调整螺母,可限制主配压阀主活塞的最大行程,起到调节主配压阀的输出流量,从而,根据电厂的要求来整定接力器的开机时间和第一段关闭时间。锁紧螺母能锁定开关机时间,保证不变。复中腔、小活塞以及流道组成了复中机构,复中腔连通“断电自复中阀”的工作腔,复中腔或通回油或通压力油。复中腔通回油时,小活塞向右退出,如果此时主活塞受比例阀控制,则接力器处于自动和电手动运行工况;如果此时主活塞不受比例阀控制,则接力器朝关机方向运动。复中腔通压力油时,小活塞将主活塞推至中间位置,关闭主配压阀的油窗口,这时接力器停止运动主配复中。主配活塞的中间位置,是由螺母来调整的。

图4 主配压阀工作原理图

1.3.4 紧急停机阀组

由两个电动紧急停机电磁阀组成,其中一个加装手动按钮,便于运行人员操作。任意一个紧急停机电磁阀动作,一方面使复中机构中的复中腔通回油,另一方面使急停联动阀失压,这时主配压阀控制腔和复中腔均通回油,接力器关机。

1.3.5 过速限制器

过速限制器由事故配压阀、电磁信号阀组成。电磁信号阀接收电气过速信号,驱动事故配压阀动作,切断调速器的控制油路,直接关闭接力器,保护机组的安全。

1.3.6 分段关闭阀

当机组需要停机时,调速器操作导叶接力器开始进入关机工况,第一段关闭较快。当接力器关闭至拐点时,凸轮使分段关闭阀油路切换,对接力器的回油量起节流作用,导水机构的关闭速度减慢,实现第二段慢关闭。另外,瀑布沟电站的2F、4F、6F机组接力器另设有节流孔,实现第三段慢关闭。

1.3.7 控制阀组滤油器

双滤油器,一组工作另一组备用。两组间切换时,可确保油路不中断,调速器继续工作,接力器无扰动。滤芯的滤油精度为:5μm。压力油从主配压阀进入滤油器,过滤后的油供给比例伺服阀滤油器装有压差发讯器,滤油器前后压力差值大于0.4 MPa时,发出信号,提示运维人员切换并清洗滤油器。

1.3.8 油压装置

油压装置型号:YZ-16/2-6.3,油压装置由油泵、组合阀、压力油罐、静电油过滤循环装置与回油箱组成。油泵共三台,两台大泵,一台主用,一台备用,由于主配压阀漏油过大,另外设置一台增压小泵,在机组运行过程中频繁运行,补充主配漏油。

2 调速器运行中存在的问题及处理

2.1 调速器溜负荷

调速器C套死机,A、B、C三套之间存在通讯故障,在将调速器切换到“机手动”模式后重启C套后,将调速器切回C套运行,由于C套导叶给定为0,造成机组溜负荷。在进行了详细检查及试验后,联系厂家对此程序已进行了修改,PLC重启后,导叶给定要自动跟踪当前导叶实际值。

2.2 一次调频长期动作

(1)机组并网后,当测频差值大于0.05 Hz,只延时0.1 s一次调频就动作,将延时改到0.5 s后运行正常。

(2)A套在主用,测频模块故障,造成频率在30~48 Hz之间波动,造成一次调频长期动作,监控无法调整负荷。更换测频模块后正常。

2.3 调速器透平油温度过高

某机组主配压阀油口在调试过程中受到损伤,致使漏油量增大。现场试验,主配压阀漏油量约50 L/min,超过了厂家提供的主配压阀漏油量为12 L/min的性能指标。油泵频繁启动,油温升高,透平油粘度下降,增大了主配压阀的漏油量,形成恶性循环。

更换调速器主配压阀。经过试验,调速器切电手动,主配漏油量约7 L/min。

2.4 油压装置油质较差

新机组投产后各部件磨合过程中会有一定的铁屑等杂质产生,此外未投产机组在施工过程中产生大量粉尘和焊灰,在此情况下由于油中的杂质多造成某些部件发卡或油路不畅会造成抢、溜负荷现象。在回油箱中部设置滤网,将调速器回油与油泵进油口隔开,回油箱设置的旁路滤油设备,半个月或一个月循环滤油一次,去除回油箱中的微型杂质,清洁油质,保证油泵泵入压力罐的油质精度在20μm左右。待全部机组投产后再酌情延长循环滤油周期。

3 结束语

瀑布沟电站比例伺服阀微机调速器自2009年12月投产时经过现场的一系列试验,顺利通过带负荷运行,其各项性能指标基本符合标准及设计要求。从近一年的运行情况看,调速器运行良好,性能稳定。但是控制程序有一些小的缺陷,还有待运行中完善。

TK730.41

B

1672-5387(2010)06-0053-03

2010-10-08

张康(1983-),男,助理工程师,从事水电厂运行维护工作。