调速器主配中位自动诊断及智能纠偏技术研究与应用

涂 勇,陈自然,卢舟鑫

(向家坝水力发电厂,四川 宜宾 644612)

0 引 言

水力发电过程中,水轮机调节系统承担着机组工况控制、功率调节及频率调节等主要任务[1],其通过控制水轮机活动导叶开度来调节过机流量,从而调节机组的转速和有功功率等电能核心指标[2],对机组的安全稳定优质运行有着重大影响。尤其是当今世界单机容量位居世界之最的向家坝巨型水轮发电机组,由于单机容量大,一旦调节性能下降,甚至恶化,将严重影响电网电能质量。为提高调速器的可靠性和调节性能,保障机组和电网的安全稳定优质运行,向家坝水电站技术人员针对机组投运以来,调速器暴露的主配频繁调节问题,追根溯源,深入研究,并对症下药,制定相应对策,开发调速器电气控制系统自适应功能,例如调速器主配中位自动诊断及纠偏功能。该功能有效解决调速器主配频繁调节问题,实现调速器容错纠错机制,显著提升调速器的性能, 保障水轮发电机组和电力系统的安全稳定优质运行。

1 向家坝电站调速器电气控制系统简介

向家坝电站调速器电气设备采用两套可编程PCC控制器,两套控制器均具备独立控制调速器的能力。A套调速器采用比例阀、B套调速器采用步进电机作为电液转换设备,通过切换电磁阀,实现两套控制系统相互切换。

水轮机调节系统是由调速系统和被控制系统组成的闭环系统[3]。向家坝调速器闭环控制结构如图1所示。

图1 向家坝电站调速器闭环控制结构图Fig.1 Closed-loop control structure of governor in Xiangjiaba Hydropower Plant

2 主配频繁调节问题

2.1 现象描述

当机组调速器液压跟随系统导叶设定值稳定不变时,机组导叶开度在调速器调节稳定后出现持续增大或减小趋势,调速器主配出现周期性调节,且调节过程中,机组导叶开度始终保持在导叶开度死区之内,若主配调节周期小于某一阈值,则将这种现象称为主配频繁调节现象。向家坝电站某台机组主配频繁调节录波曲线图见图2。

图2 向家坝电站某台机组主配频繁调节录波曲线图Fig.2 Recording curve of frequent adjustment of main configuration of a unit in Xiangjiaba Hydropower Plant

2.2 原因分析

导致主配频繁调节现象的直接原因是,在调速器调节稳定后,机组导叶开度持续增大或减小。这与以下几个因素有关:①液压随动系统比例阀和主配中位未整定准确。②主配传感器测量主配位置信号不准,比例阀驱动信号输出不准确,存在温漂现象。③接力器在不同开度下油路密封情况不同,漏油量不同。④水力因素。因素1会导致调速器调节稳定后主配复中的位置偏移主配实际中位,致使导叶开度定向持续变化,引起频繁调节。后文3.1中会进行详细的理论解释。因素2客观存在,特别是当传感器周围温度环境存在明显变化时,此因素对主配位置信号测量和比例阀驱动信号影响更显著。主配反馈信号和比例阀驱动信号产生温漂,会导致调速器调节稳定后主配复中的位置偏移主配实际中位,致使导叶开度定向持续变化,引起频繁调节。后文3.1中会进行详细的理论解释。因素3会导致导叶开度定向持续变化,且不同开度下变化速度不同,引起频繁调节。因素4存在不确定性,不同水头不同开度时影响不同。

2.3 影响危害

主配频繁调节现象会导致主配阀芯位置频繁抽动、液压系统油泵频繁启停、耗油量异常变大、油温`组设备产生不良影响,严重威胁机组的安全稳定运行。若并网运行状态下机组出现主配频繁调节问题,负载下处理风险很高,若停机或在空载状态下处理又会造成弃水或减少有效发电时间,影响发电效益。

3 主配中位自动诊断及智能纠偏技术

为解决向家坝调速器存在的主配频繁调节问题,主要从2.2中因素1和因素2入手,对调速器液压随动系统中位自适应控制功能进行专项研究,提出了一种通过实现液压随动系统主配中位的自动诊断和智能纠偏,解决向家坝调速器主配频繁调节问题的液压随动系统中位自适应控制方法。当中位零点在机组运行过程中出现了漂移,而漂移的大小在不影响正常运行的情况下,调速器电气部分输出一对应的值到电液转换环节进行零点补偿,以保证整个调速系统的稳定[4]。该方法可广泛应用于使用主配、接力器作为执行机构形式的水轮发电机组,能够对调速器的闭环调节过程进行监视和诊断,一旦发现调速器由于调速器主配电气中位漂移或者中位整定不准确等原因导致调速器调节性能下降,则自动启动智能纠偏功能,对主配电气中位进行修正,从而保证调速器调节性能稳定,实现主配电气中位自适应。

3.1 主配中位纠偏原理

主配中位纠偏的理论基础为调速器液压随动系统静态平衡理论。下面进行详细阐述。

调速系统液压随动系统由电液转换元件、液压控制元件和执行元件等组成[5]。为了使控制系统的表示既简单又明了,在控制工程中一般绘制控制系统的框图进行分析研究[6]。向家坝电站调速系统液压随动系统框图如图3所示存在两个闭环反馈:导叶开度控制环和主配控制环,当调速系统液压随动系统静态平衡时,导叶开度控制环和主配控制环必然平衡稳定。

图3 调速器液压随动系统闭环结构框图Fig.3 Closed-loop structure of hydraulic servo system of governor

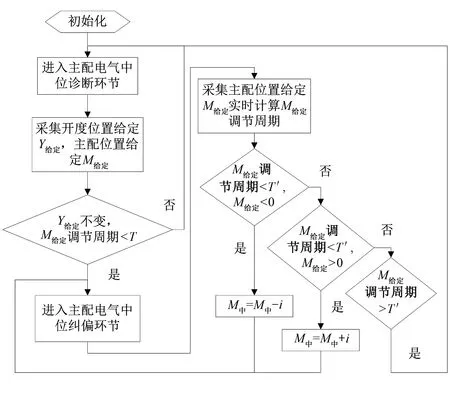

假设导叶开度反馈为Y,调速器电气控制系统PID模块输出的导叶开度给定为Y给定,开度死区为Y死区,开度差值为ΔY,导叶开度控制模块增益系数为KY,导叶开度控制模块输出的主配位置给定为M给定,主配位置反馈为M,主配电气中位设定值为M中,主配的动作死区为[M1,M2],其中M1<0 由图3所示,当调速系统液压随动系统静态平衡时,各变量必然满足以下关系: ΔYKY=M给定 (1) (M给定-M)KM=B给定 (2) B给定+B0=B0平衡 (3) B0平衡=B0实际 (4) 当|Y给定-Y|≤Y死区时: ΔY=0 (5) 经过比例阀电气中位自诊断自定位处理后 B0=B0实际 (6) 由上述六式(1)~式(6)可以得到: M=0 (7) 由式(7)明显可以看出,在调速器液压随动系统静态平衡,比例阀中位设定值设定合理前提下,主配位置反馈M为0,即主配位置被调速器电控系统调节到主配电气中位。 测量主配位置信号的传感器由于受温度变化、电源电压不稳等因素的影响,不可避免输出信号存在温漂现象,即主配位置反馈信号发生漂移,从而调速器主配电气中位产生偏移,设零漂偏移量为ΔM,则主配位置实际反馈M实际=M-ΔM=-ΔM。当主配位置反馈信号零漂偏移量为正时,主配实际位置偏关;当主配位置反馈信号零漂偏移量为负时,主配实际位置偏开。 当主配电气中位产生严重偏移,导致主配位置实际反馈M实际∉[M1,M2]时,导叶开度反馈Y开始变化。当ΔM>0,M实际 为了解决机组并网运行过程中上述调速器液压随动系统主配中位漂移问题,就需要实时对调速器主配电气中位漂移进行自动诊断和智能纠偏。 无论是由于主配中位整定不准确,还是主配电气中位由于受温度变化、电源电压不稳等因素的影响产生漂移,导致主配发生频繁调节现象,其纠偏方法如下:若导叶开度反馈Y有持续变小趋势,纠偏需要增加M中;若导叶开度反馈Y有持续变大趋势,纠偏需要减小M中。 系统自诊断功能:系统发生故障时能及时做出判断,并发出报警信号,给出故障产生原因的推断[7]。为实现调速器主配中位漂移自诊断功能,根据3.1中主配中位纠偏原理,可以找到一种调速器主配中位自动诊断方法如下: (1)调速器电控系统实时采集调速器液压随动系统PID模块输出的导叶开度给定Y给定,主配位置给定M给定等数据; (2)判断相关数据是否满足调速器主配电气中位漂移判据:当导叶开度给定Y给定稳定不变时,主配位置给定M给定调节周期小于阈值T,主配调节周期与机组调速器的接力器静态漂移速度和开度调节死区有关,T可根据机组实际情况综合考虑设定,一般不小于20 s; (3)若满足判据,则停止诊断,进入主配电气中位自动纠偏环节;若不满足判据,返回步骤1。 实现调速器主配中位漂移自诊断功能后,就可以进一步实现故障处理功能。根据3.1中主配中位纠偏原理,可以找到一种调速器主配中位自动纠偏方法如下: (1)调速器电控系统实时采集调速器液压随动系统主配位置反馈M,导叶开度反馈Y、主配位置给定M给定等数据; (2)检测当导叶开度给定Y给定稳定不变时,实时计算主配位置给定M给定调节周期; (3)若主配位置给定M给定调节周期小于阈值T′且主配位置给定M给定为开向调节时,则将主配中位设定值增加最高单位精度值,调整周期与主配位置给定M给定调节周期正相关,调整后返回步骤1;若主配位置给定M给定调节周期小于阈值T′且主配位置给定M给定为关向调节时,则将主配中位设定值减小最高单位精度值,调整周期与主配位置给定M给定调节周期正相关,调整后返回步骤1;若主配位置给定M给定调节周期大于阈值T′时,停止主配中位智能纠偏,继续进入调速器主配及导叶频繁调节故障诊断环节。T′>T且T′可根据机组实际情况综合考虑设定,一般不小于60 s。T′设置越大,最终主配电气中位设定值越接近主配电气中位实际值。 向家坝电站调速系统控制器采用的是贝加莱PCC2005,软件开发应用环境是贝加莱AS3.0,通过此开发平台,开发调速器电气控制系统自适应控制功能,编写调速器电气控制系统主配中位自动诊断及智能纠偏功能程序块,嵌入调速器电气控制系统程序中,然后上传控制器PCC,完成调速器电气控制系统主配中位自动诊断及智能纠偏功能软件开发。 根据主配中位自动诊断和纠偏方法,调速器主配中位自动诊断及智能纠偏功能程序块主要分为数据采集、系统静态平衡判断、主配中位诊断以及主配中位纠偏四大部分。触摸屏人机交互画面见图4,软件流程见图5。 图4 人机交互界面Fig.4 Human-computer interaction interface 图5 主配中位自动诊断及纠偏流程图Fig.5 Flow chart of main configuration median automatic diagnosis and deviation correction 向家坝水电站某台机组在检修过程中,采用该方法,优化了调速器电气控制系统程序,增加了主配中位自动诊断和纠偏功能。下面结合向家坝电站调速器液压随动系统主配中位自动纠偏试验以及试验数据结果,说明调速器主配中位自动诊断及纠偏技术在现场实际中的应用。 将向家坝水电站某台机组调速器控制方式切为A套控制器在线,自动电手动运行方式,并网开度模式,保持开度给定稳定不变,液压随动系统比例阀中位已准确设定,主配电气中位已准确设定为16 950,人为修改至17 050后进行试验,主配电气中位设定值调整周期为主配位置给定M给定调节周期,T设为20 s,T′设为20.5 s,主配位置给定M给定调节周期初始化值为40 s。 主配电气中位纠偏曲线图见图6。图6中,蓝色为纠偏过程中主配位置给定M给定调节周期曲线,红色为主配电气中位设定值M中曲线。 由图6可见,试验中,第9.6 s,试验人员将控制程序中主配电气中位调整功能使能位置1,第16.4 s程序自动检测到主配位置给定M给定调节周期为3.5 s,小于阈值T,开始以主配位置给定M给定调节周期为周期,减少1个码值,程序实时计算刷新主配位置给定M给定调节周期,直到第656.4 s,主配位置给定M给定调节周期大于阈值T′为止,主配电气中位重新设定为17 009,调整结束。主配中位设定值调整周期越长,主配位置给定M给定调节周期测量越精确,最终主配电气中位设定值越接近主配电气中位实际值。 图6 主配电气中位纠偏曲线图Fig.6 Median deviation correction curve of main distribution 通过现场实际应用测试,验证了调速器液压随动系统主配中位自动诊断及智能纠偏功能,较好地解决了由于调速器液压跟随系统主配中位整定不准确或电气中位漂移导致的主配频繁调节问题,保证了水轮机组安全稳定运行。该功能的实现,增添调速器部分容错纠错能力,明显提升调速器的调节性能,为设备精益化运行维护提供了有力帮助,为水轮发电机组和电力系统的安全稳定优质运行提供了充分保障。 □3.2 主配中位自动诊断方法

3.3 主配中位自动纠偏方法

4 主配中位自动诊断及纠偏功能开发

5 现场应用测试

5.1 试验过程

5.2 试验数据

5.3 试验分析

6 结 语