水电站调速器主配压阀线性建模及动态响应分析

周 彬,吴 缙,邵 斌

(南京南瑞集团公司/国网电力科学研究院,南京 210003)

在水电站水轮机的启动、停止及整个调节过程中,主配压阀是推动导叶接力器开启或关闭的执行装置,在主配压阀推动接力器的同时需克服水压并准确地保持相应的调节角度。

调速器电气信号驱动主配压阀的过程中,电信号先驱动比例伺服阀,再由比例伺服阀驱动主配压阀,经过主配压阀的放大产生满足流量和方向要求的强大液压力,推动主接力器动作。所以主配压阀是水轮机调节系统的关键设备,其性能直接影响到水轮发电机组运行状况和电网的安全、稳定。

在构成水轮机调速器的电气、机械、液压系统中,液压系统的响应速度最慢,其性能限制了调速器的整体响应速度。其中主配压阀是构成调速器液压系统的核心部件,为提高调速器的响应速度,需提高主配压阀的响应速度。

本文以某型水轮发电机组主配压阀装置为例,建立其线性化运动方程,对影响主配压阀装置动态性能的参数进行理论分析,结合工程实际,提出提高主配压阀装置动态性能的方法[1]。

1 工作原理

主配压阀的动态性能对整个水轮发电机组液压控制系统的性能影响显著,本文将从研究主配压阀的原理(如图1)入手建立其线性化方程,分析其动态特性,为主配压阀的设计和实际应用提供依据。

如图1所示,设比例伺服阀的位移x,主配压阀阀芯的位移y。当比例伺服阀处于中间位置即x=0时,主配压阀上腔和下腔的油压相等,主配压阀活塞处于静止状态;当比例伺服阀向右移动,即x>0时,下腔和压力油路连接,上腔与回油管路连通,此时液压油源的压力油进入主配压阀下腔,其下腔的低压油则从回油管路流出,这样在主配压阀活塞两边压力差的作用下,使主配压阀活塞向上运动;当比例伺服阀向左移动即x<0时,根据同样原理,主配压阀活塞向下运动[2]。

2 建立线性化方程

在分析主配压阀装置的工作原理的基础上,建立主配压阀装置线性化方程。

设比例伺服阀的位移x,主配压阀阀芯的位移y,建立y和x的线性方程,将主配压阀分为比例伺服控制阀和主配压阀活塞腔两个部分进行分析。

2.1 建立比例伺服阀线性化方程

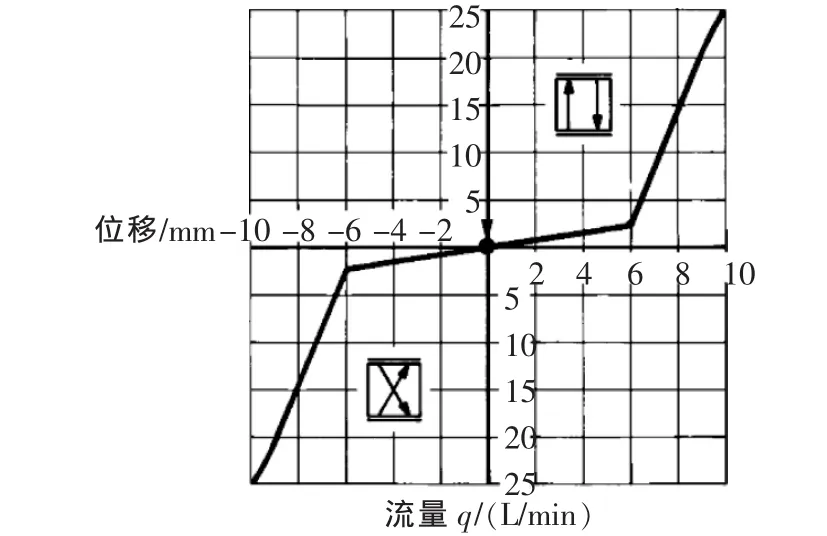

比例伺服阀的阀芯位移x是输入量,进入主配压阀活塞缸的流量qL是输出量。其中,控制阀的流量qL不仅和阀芯位移x有关,而且和主配压阀活塞缸的压力差pL=p1-p2有关,设qL为单位时间内进入主配压阀活塞缸的油液流量,以某型比例伺服阀为例,在静态情况下,qL与x和pL之间的关系如图2、图3,可建立qL为x和pL的非线性函数,并以用非线性方程 qL=f(x,pL)表示[3-4]。

图2 位移—流量特性图

图3 压差—流量特性图

根据位移—压差—流量特性建立小偏差线性方程,即:

在式(1)略去 △x、△pL的高次项,可以求得控制阀流量的线性化方程:

2.2 建立主配压阀动态参数方程

进入主配压阀活塞缸的流量qL是输入量,活塞运动的位移y是输出量。当压力油进入活塞缸,推动活塞产生位移时,有流量和压力两种平衡关系。由流量平衡关系建立活塞缸进油量qL与活塞位移y之间的关系方程。

活塞缸工作腔流体流动的连续性方程为:

式中 qL是进入活塞缸腔内的流量;qm是活塞产生位移的油液流量;qt是活塞腔内泄漏的流量;qV是活塞缸可压缩体积存储的流量[6]。

若忽略压缩和泄漏,则进入活塞缸腔内的油液全部用来推动活塞产生位移,于是得:qL=qm,此时建立qL与y之间的微分方程得:

式中 A为活塞缸的面积;dy为活塞缸dt时间内的移动量。

将式(5)带入式(3),求得:

由压力关系建立压力平衡方程:活塞上的作用力F,等于pL与活塞面积A的乘积,即:

而作用力F与负载惯性力和摩擦阻力相平衡,即:

由于主配压阀活塞缸摩擦系数很小,摩擦阻力忽略不计,由式(7)和式(8)得到运动方程:

3 动态响应参数分析

由式(10)整理得:

由式(11)及x=0时,y=0。解出y的表达式:

按照表1参数值,根据式(11)绘制y-x曲线,如图4。

由式 (12) 及图4可知,主配压阀响应速度与流量压力成正比,与比例伺服阀的通径成正比,与主配压阀活塞控制腔的面积成反比。为更好地提高主配压阀的动态特性,需选择合理的比例伺服阀流量增益与活塞腔面积可以改变主配压阀的动态特性,在负载和油压一定时,与比值越大时主配压阀的动态响应速度更快。

表1 主配压阀设计参数

图4 三组参数下伺服阀与主配压阀运动特性

4 结语

(1)在工程实际使用时,需考虑经济性和性能的平衡,不能一味地追求响应速度的快慢,当主配压阀相应速度越快时,对电气系统的响应速度要求也将越高,需综合考虑后选型、设计。

(2)主配压阀动态特性与油压大小、比例伺服阀通径、控制腔活塞面积、负载质量有关,比例伺服阀通径与控制腔活塞面积比值越大时主配压阀的动态响应速度更快。

(3)在工程实际应用中,根据实际的控制需求选择合适主配压阀参数,给水电站主配压阀选型设计时提供一定参考。

[1]吴缙,苏永亮,张建伟,等.主配压阀响应速度特性仿真研究[J].液压气动与密封,2013,33(9):50-52.

[2]李建华,朱军,许栋,等.DN250 主配压阀国产化的研究[J].电力系统,2010(8):100-102.

[3]高国燊,余文烋.自动控制原理[M].广州:华南理工大学出版社,1999.

[4]王春行.液压控制系统[M].北京:机械工业出版社,1999.

[5]向虎,韦文术.CFD技术及其在液压支架用阀设计中的应用探讨[J].煤矿机械,2007,28(1):13-14.

[6]刘波,吴海,何红阳,等.基于CFD的锥直喷嘴的过渡圆弧优化分析[J].液压气动与密封,2011(6):36-38.