瀑布沟电站600 MW水轮发电机组结构简介

周霖

(国电大渡河瀑布沟水力发电总厂,四川 汉源 625304)

瀑布沟电站600 MW水轮发电机组结构简介

周霖

(国电大渡河瀑布沟水力发电总厂,四川 汉源 625304)

介绍了瀑布沟电站600 M W水轮发电机组结构特点和体会。

机组结构;特点;体会

1 概况

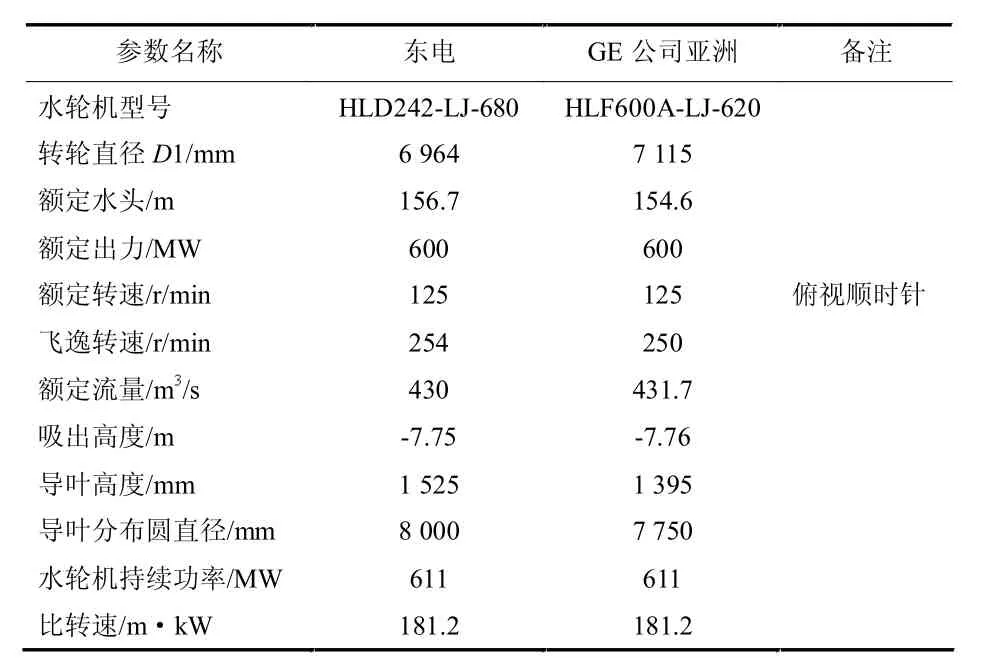

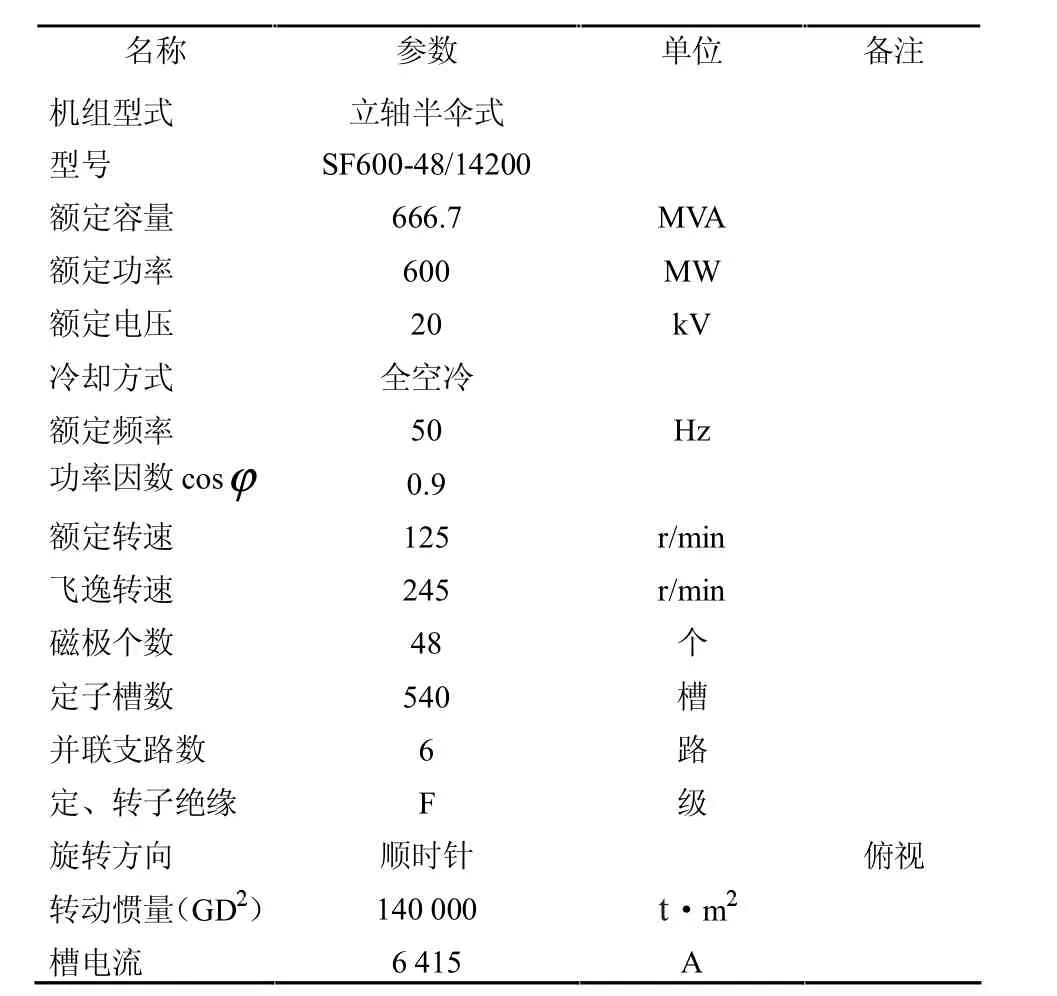

水轮机、发电机主要参数分别见表1和表2:

表1 水轮机主要参数

瀑布沟水电站是大渡河干流水电梯级规划的第17级电站,坝址位于大渡河中游、尼日河汇口上游觉托附近,地跨四川省西部汉源县和甘洛县两县境内。电站采用坝式开发,是一座以发电为主,兼有防洪、拦沙等综合利用效益的大型水电工程。该电站按“无人值班,少人值守”进行设计,全地下厂房。供四川电网,主要送电方向为成都和川西北地区,采用500 kV电压等级接入系统。电站出线6回,其中4回至眉山东坡500 kV变电站,线路长约171 km;1回接深溪沟水电站,线路长约25 km;备用1回。

电站拦河大坝采用砾石土心墙堆石坝,大坝最高186 m。水库正常蓄水位850.00 m,汛期运行限制水位841.00 m,死水位790.00 m,消落深度60 m,总库容53.37亿m3,其中调洪库容10.53亿m3、调节库容38.94亿m3,为不完全年调节水库。电站分二期蓄水,一期水位790.00 m,二期水位850.00 m。

电站采用6台单机容量600 MW的混流式水轮发电机组,其中2号、4号、6号水轮机由东方电机厂(以下简称“东电”)生产,1号、3号、5号水轮机由GE公司生产,1号~6号发电机由东电生产。总装机容量3 600 MW,最大水头181.7 m,最小水头114.3 m,额定水头 156.70m(2号、4号、6号)/154.60m(1 号、3 号、5 号),保证出力 916 MW,多年平均年发电量147.9亿kW·h。

6 号、5号机组分别于2009年12月13日、23日投入运行。自投运以来,两台机组运行稳定。

2 水轮发电机组主要参数

表2 发电机主要参数

瀑布沟电站运行水头范围为114.3~181.7 m,根据目前瀑布沟电站的水头参数和模型试验情况,其

3 水轮发电机组主要结构介绍

3.1 水轮机结构形式

(1)额定水头选择和机组最大容量设计简述

瀑布沟电站水头较高(Hmax=181.7 m),最大水头与最小水头之比达1.590,额定水头与最小水头之比达0.815,水头变幅达67.4 m,单机额定容量600 MW,机组尺寸大,相对刚度较低,机组高水头运行稳定性较差。

额定水头是水轮机发额定出力的最小水头,为了提高水轮机的平均效率和运行稳定性,一般选择额定水头接近或等于电站加权平均水头的0.9~1.0倍来看,瀑布沟电站额定水头选择在148 m以上,最终定为148 m。

近十年来,在投运的转轮直径6 m以上、功率在250 MW至700 MW的水轮机,设计制造厂家均采用了先进的水力设计和刚强度设计方法,但大多数都发生了不同程度的压力脉动和振动问题,有的在运行初期就出现严重的转轮裂纹。国外的大型水轮机在偏离设计工况时也出现不稳定的水力振动现象,影响了机组的安全稳定运行。为吸取国内外大型水轮机的经验教训,在技术方面看重的是高水头区机组的稳定运行,以减少风险。

设置机组最大容量,可改善高水头运行工况的稳定性,使高水头时水轮机出力与发电机容量更匹配,充分发挥水轮机性能。为了增加导叶开度,减少尾水管压力脉动,改善水轮机高水头运行的稳定性,设置机组最大容量是必要的。当然机组最大容量设置应满足水轮机高水头下的稳定运行为前提,尽量选择较小的发电机最大容量,以降低制造难度,节约投资。在水轮机最高效率点附近为无涡的稳定运行区,无涡区附近有较宽的调节范围,有利于机组承担调峰和负荷分配。

(2)水轮机圆筒阀设置

大渡河属多泥沙河流,水质中沙粒粗,粒径大,中值粒径达0.024 mm。夏天坚硬沙量占沙量的30%~45%。根据同河流上龚嘴电站30多年的运行情况,这种沙粒对水轮机、过流部件的危害性相当大,可能造成机组开停机困难的后果。同时,瀑布沟电站单机容量大,水头较高,水头变幅大,导叶出口流速达16~30 m/s,机组停机时导叶端面间隙的水流速达40~60 m/s。为了消除导叶漏水,减少水轮机部件磨损,有效防止机组飞逸和缩短充水时间及机组运行灵活性,适应电站在电网系统中调峰和调频的要求,瀑布沟电站水轮机设置圆筒阀是必要的。

(3)水轮机座环和固定导叶

瀑布沟电站座环共分2瓣到货,现场进行整体拼装、焊接、调整。座环按蜗壳现场进行水压试验和投运后安全承受上部机墩混凝土结构和机组重量的要求设计和制造。座环由上、下环板与固定导叶组成。上、下环板采用优质的ASTMA516MGrade.485焊接制成,环板厚度不低于210 mm。固定导叶采用16Mn实心钢板制成,过渡板采用HITEN610U2钢板制成,部分固定导叶出水边应设置经机械加工用于对圆筒阀运动进行导向的导轨,上环板以上的相应位置至少设有1/3圆筒阀高度的导轨。

(4)蜗壳

蜗壳采用钢板焊接结构,蜗壳的材料选用ADB620钢板制作。蜗壳应包括进口延伸段及凑合节段,蜗壳上部外面设置弹性层,同时蜗壳焊接完后使用专用堵头进行耐压试验,并进行保压浇注混凝土至设计强度要求。它与蜗壳X'-X'(蜗壳X'-X'与厂房X-X轴线成顺时针方向29°夹角)轴线距离约为10.0 m的压力钢管在现场焊接,压力钢管与蜗壳进口延伸段采用渐变相连。蜗壳应在不考虑与混凝土联合受力条件下能单独承受最大内水压力 (含水击压力)2.45 MPa和静水试验压力3.675 MPa。蜗壳上设置一直径不小于Φ600 mm的外开铰接式进人门。为便于排出压力钢管和蜗壳内的积水,在蜗壳最低高程处设1个直径Φ400 mm的锥形排水阀,采用油压操作,积水经排水阀、管道排至尾水管。

(5)导水机构

导水机构设置24只导叶用于控制和引导水流到水轮机转轮,导叶采用焊接性能良好的ZG06Cr16Ni5Mo不锈钢整体铸造。

底环和基础环材料为Q235—B,采用钢板焊接分瓣结构,底环和基础环预留有补压缩空气的管口。底环和顶盖通过螺栓固定在座环的上下平面上,作为机组中心的座环上下镗口及与底环、顶盖组合面在现场加工。底环、顶盖和导叶在现场预装进行同铰定位销孔和螺栓孔。

操作机构由导叶、拐臂、连杆、连杆销、控制环等组成。导叶和拐臂之间由2个锥销传递控制环的操作力矩,同时拐臂与顶盖之间设有自润滑的导叶止推环。连杆设有双夹板的偏心销结构,以弥补各连杆之间的加工误差。在顶盖上设有双向导叶限位块,防止导叶剪断销剪断后撞击相邻导叶。

(6)顶盖

瀑布沟电站2号、4号、6号机组顶盖由东电制造,1号、3号、5号机组顶盖由GE公司制造,顶盖用来支撑水轮机导轴承、水轮机轴封、圆筒阀和圆筒阀操作机构。顶盖采用钢板焊接结构,主要材料为ASTMA36M,分两瓣运至现场组装,圆筒阀接力器、水轮机导轴承和检修密封装置、主轴密封装置和导叶控制环安装其间。顶盖内设置有3台排水泵,顶盖预留有强迫补气系统管道接口。

(7)转轮

瀑布沟电站2号、4号、6号机组转轮由东电制造,1号、3号、5号机组转轮由GE公司制造,具体参数前面已有介绍。两个制造厂家的转轮采用13个X型叶片的斜分瓣结构,转轮设计成上冠和下环为焊接的结构。转轮上冠、下环和叶片采用VOD精炼铸造。叶片用五轴数控机床加工。上冠设有与水轮机轴连接的法兰。两瓣运输到现场进行装配、焊接、加工,最后进行探伤、应力测试和静平衡试验。只是GE亚洲水电的转轮采用阶梯形式两瓣,确保叶片的完整性和受力不变。

水轮机采用二根轴结构,即水轮机轴和发电机轴。主轴为中空结构,内径满足补气的要求,采用外法兰形式。水轮机轴采用ASTMA668 Gr.D锻制,主轴与转轮扭矩传递采用摩擦加联轴螺栓传递扭矩结构,实现转轮的互换。

(8)水轮机圆筒阀

瀑布沟电站2号、4号、6号机组圆筒阀(基本参数见表3)由东电制造,1号、3号、5号机组圆筒阀由GE公司制造。圆筒阀为可紧急关机的隔断阀,安装在水轮机的固定导叶和活动导叶之间。圆筒阀关闭时,在水轮机的固定导叶和活动导叶间作为止水阀;开启时,位于水轮机座环和顶盖间空腔室内,不干扰水流流态。阀体采用优质ASTMA516M—grade 60钢板制造,筒体厚度不小于160 mm,其上部与密封条接触面为不锈钢,在阀体下部30 mm范围内为不锈钢。圆筒阀设置油压操作直缸接力器,接力器数量为6只。操作接力器的压力油由液压源系统的油压装置供给,额定工作压力为6.3 MPa。东电制造的圆筒阀,采用6个同步链轮机构同步协调;GE公司制造的圆筒阀,采用6个电气同步结构协联装置。在固定导叶出口边有圆筒阀导向块,保证圆筒阀运行中不发卡。

表3 圆筒阀基本参数

(9)水轮机调速器

调速器采用PID+PSS调节规律的双微机调速器,三套配置实时跟踪,实现无扰动切换功能。主配压阀直径为200 mm,压力等级为6.3 MPa。

3.2 发电机结构形式

(1)定子

瀑布沟发电机定子由定子机座、定子铁芯和定子绕组等组成。定子铁芯采用浮动定位筋结构,有效防止铁芯变形。定子铁芯由进口优质冷轧薄硅钢片50M270叠成,分4瓣运到现场组装成圆,全圆由45片组成,铁芯外径为14 200 mm,内径13 810 mm,总长3 050 mm;铁芯轴向均匀设有高度为5 mm的通风沟75个,通风槽钢采用非磁性钢制成;铁芯现场叠片,分段冷压和整体热压方式进行。绕组为三相6支路连接方式,双层条形波绕组,绝缘等级为F级,线棒接头用银铜焊机钎焊而成,三相6支路汇流铜环集中引至定子机座-X方向与封闭母线连接。定子机座考虑足够的强度和必要的刚度,能承受定子绕组短路时产生的切向力和半数转子绕组短路时产生的单向磁拉力。定子铁芯用足够数量的双鸽尾形定位筋固定于定子机座上。

(2)转子

转子支架为圆盘式焊接结构,由转子中心支架、磁轭、磁极、引线、磁极键和制动抗磨环等组成。中心体和分瓣扇形支臂在现场焊接为整体;转子支架中心体上端与上端轴相连,下端与发电机主轴相连,并通过十字键传递扭矩。磁轭采用优质高强度钢板(2.5 mmM5937-A80)冲片迭压而成,转子磁轭在现场分层叠压用螺栓紧固,磁轭与转子中心体用径向、切向复合键结构,磁轭与转子支架采用热打键的连接方式。

磁极由铁芯、线圈和阻尼绕组等组成,磁极铁芯采用1.5 mm厚的DJL350薄钢板冲片迭压而成,并采用鸽尾结构与磁轭相连。

(3)发电机轴承结构

瀑布沟电站发电机为半伞式结构。转子上方设有上导轴承,上导轴瓦为16块稀油润滑的巴氏合金瓦,发电机下机架上分别设置有推力轴承和下导轴承。推力轴承推力负荷为2 900 t,共设有20块扇形瓦,瓦面为弹性金属氟塑复合材料;推力轴承采用多波纹弹性油箱支撑方式,20个弹性油箱间油路互相联通;轴承润滑油冷却采用外加泵外循环冷却方式,设置8个列管式冷却器,悬挂于下机架支腿间。下导轴瓦为24块稀油润滑的巴氏合金瓦,上导轴承、下导轴承和推力轴承均设有吸油雾装置。

(4)通风冷却系统

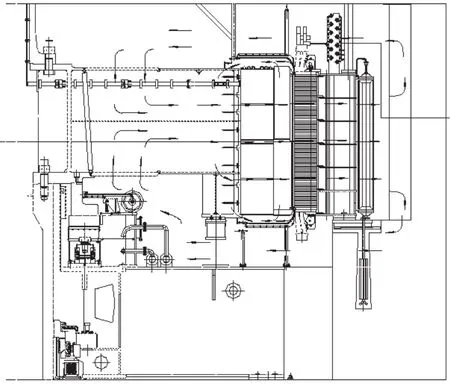

发电机采用由上、下盖板和上、下挡风板形成的端部回风的密闭自循环空气冷却系统,结构见图1所示,无风扇的固定挡风板,分别安装于上机架、下机架上。

图1 发电机通风结构图

定子机座外均布16个空气冷却器,空气冷却器相互之间并联连接于冷却干管上,通过两套供排水管路及阀门并联连接于机组技术供排水总管上。上、下挡风板与定子内圆之间通过橡胶密封,确保风量损失。

(5)发电机上、下机架

发电机上机架采用能将径向力转化为切向力的八卦形结构,中心体和16个斜支臂在现场组装、焊接成一个整体,可有效改善发电机基础的受力。上导轴承和励磁滑环等装在上机架上。发电机下机架是机组承重部件,由1个中心体和12个箱形支臂在现场组装、焊接成整体,探伤。下导轴承和推力轴承布置其间,每个支臂上布置2个制动器。因为下机架是承重机架,要求有足够的刚度和强度,最大下沉量不超过3.0 mm,总量约170 t。

(6)发电机轴系

发电机轴系为两根轴结构,主轴采用锻钢A668CL.D材料,上端轴采用真空去气的20MnSi锻钢材料,并装有励磁滑环,下端轴一边与水轮机轴连接,工厂数控靠模同铰钻孔,确保轴系同心。

4 瀑布沟电站水轮发电机组结构特点体会

(1)机组最大容量设置,有利于改善机组稳定运行的状态;

(2)水轮机圆筒阀设置,提高了水轮机运行的可靠性、经济性,为防止机组飞逸、减少导叶漏水起到很好的作用;

(3)当设备制造厂家为两家时,为保证轴系同心,使用靠模同铰钻孔,实际对机组轴线影响较大;

(4)发电机推力轴承采用外循环,下机架内布置空间减小,检修和运行不方便,如是进、排水管路改在发电机机墩混凝土内会更好;

(5)发电机上导轴承冷却水进、出管路,在转子上方设置法兰连接,易造成水淋转子,安全隐患大,这一点瀑布沟电站在机组安装时,电厂要求设计出更改通知,进行了改造;

(6)GE公司的转轮采用阶梯形式两瓣,确保叶片的完整性和受力不变,值得学习。

TM312

B

1672-5387(2010)06-0024-04

2010-10-08

周霖(1966-),男,副厂长,高级工程师,从事水电站生产管理工作。