逆循环椭圆力激振钻井液振动筛的筛分过程

王宗明,王瑞和,肖文生

(中国石油大学机电工程学院,山东东营 257061)

逆循环椭圆力激振钻井液振动筛的筛分过程

王宗明,王瑞和,肖文生

(中国石油大学机电工程学院,山东东营 257061)

通过理论推导及典型工况下筛网动力特性和颗粒运动轨迹的计算,研究逆循环椭圆力激振钻井液振动筛的筛分过程。研究结果表明:水平筛网垂直方向加速度明显大于 -9.8 m/s2并处于上行阶段才容易产生液体透筛流动;筛网垂直方向加速度越大,液体透筛速度越大;一个振动周期包括液体透筛段、颗粒抛掷段和过渡段,加速度椭圆上部对应于筛网上行的区段为主要的液体透筛区;激振力幅相同时,逆循环椭圆筛液体透筛速度较大;逆循环激振时颗粒向后抛掷明显,向前输运速度小于正循环激振工况,颗粒在筛面上停留时间长;颗粒向后抛掷能够诱导颗粒团聚,减少颗粒透筛,并将许多嵌入筛孔的颗粒带出,可保持高的筛网开孔率,使外排钻屑干度大。现场应用表明,逆循环椭圆力激振的筛分效果明显优于正循环激振工况,与理论研究一致。

逆循环椭圆力;平衡椭圆运动;钻井液振动筛;筛分机理;颗粒团聚

钻井液振动筛是油田钻井的关键固控设备,属于固液分离振动筛,其工作目的是尽量多地去除有害固相,并尽可能多地回收钻井液。随着油田钻井环保要求的提高和钻井生产集约经营的开始,在提高钻井液处理量的同时,要求尽可能地提高排屑干度,节约钻井液费用,减少对环境的污染,提高油气开发的整体效益[1]。目前,人们已经意识到平衡椭圆振动筛的优势,并进行了一些理论研究和实践探索[2-11],但长期以来,对振动筛的研究侧重于动力学方面,而对动态筛分过程研究不够充分,特别是关于逆循环椭圆力激振平衡椭圆运动振动筛的筛分过程研究较少。钻井液振动筛分离过程中涉及到液体透筛流动、淹没颗粒抛掷和润湿颗粒抛掷等多个过程,影响筛分效果的因素也很多。笔者通过理论推导及典型工况下筛网动力特性和颗粒运动轨迹的计算,研究逆循环椭圆力激振钻井液振动筛的筛分过程。

1 激振模式及椭圆方程坐标变换

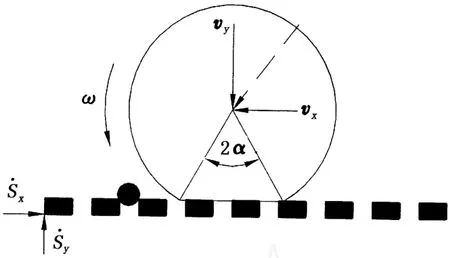

采用等质径积或不等质径积双电机自同步原理,可以实现振动筛的平衡椭圆运动。与直线振动不同,椭圆运动是一种平面运动,椭圆矢量具有一定的旋转方向。所谓逆循环椭圆激振力是指相对于排砂方向力椭圆上部由前向后循环,反之称为正循环,见图1。

如图 2所示的平衡椭圆运动,椭圆长轴与水平面的夹角为β,如果是逆循环椭圆力激振,椭圆运动在x′oy′坐标系下的位移方程为

式中,Ax,Ay分别为椭圆半长轴和半短轴;ω为旋转角速度;t为时间。

图1 筛面运动轨迹及激振力Fig.1 Screen motion track and exciting forces

新坐标系xoy下筛网运动位移方程为

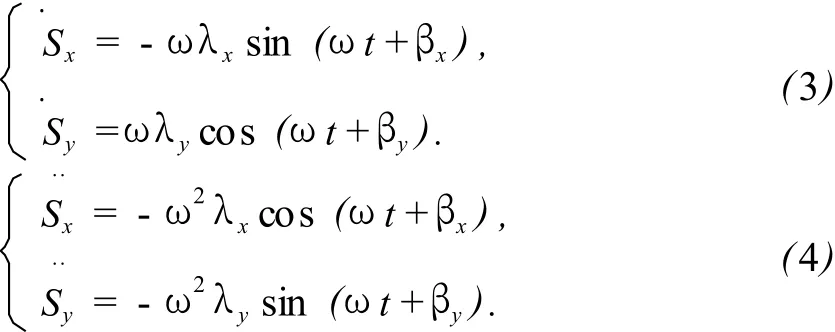

新坐标系xoy下筛网运动速度方程和加速度方程分别为

对于正循环椭圆力激振,原坐标系x′oy′下筛网运动位移方程为

新坐标系xoy下筛网运动的位移、速度、加速度方程分别为

为了便于直观反映颗粒抛掷及液体透筛机理,以某一激振工况为例,取双向振幅为 5 mm,长轴与水平面夹角为 50°,椭圆长、短轴之比为3∶1,转速为1450 r/min,采用 80目筛网,表面张力系数为 0.07 N/m,颗粒密度为 2600 kg/m3,颗粒直径为 0.01 m,颗粒与筛网接触面张角的半角为 30°,钻井液密度为 1100 kg/m3。

图2 椭圆坐标变换Fig.2 Coord inate transformation for elliptic equation

2 液体透筛过程

钻井液有沿筛网表面的流动和透过筛网的流动,由于振动筛的作用是去除有害颗粒,并尽可能地回收钻井液,因此钻井液的过筛流动是主要的流动过程,并决定了钻井液沿筛网表面的流动距离。在此主要讨论逆循环椭圆力激振钻井液振动筛的筛分过程,目前常用钻井液振动筛的筛面倾角较小,因此假设:(1)筛网与水平面平行,并足够张紧,钻井液无沿筛网宽度方向的流动;(2)筛箱作平动,并且筛网的运动与筛箱一致。筛面上的流动可近似为一种明渠流动,对于某一位置,深度为h的液体,其透过筛网的速度为uy,可以表示为[10]

式中,Hwy为钻井液垂直方向流动损失;Hws为透筛流动损失;g为重力加速度。

透筛流动损失的经验公式[10-11]为

式中,μ0为钻井液的塑性黏度,N·s/m2;ρ为钻井液密度,kg/m3;c为筛网单位厚度的渗透率,m;τ0为钻井液的静切应力,N/m2;B,D分别为筛网厚度和孔眼的平均尺寸,m;ε为筛网的孔隙度,β和c0为实验常数。

由于筛面上流动沿垂直方向近似为自由落体运动,并且筛面上液体的深度不大,透筛流动损失是主要的,(Hyi-Hwy)与Hws相比很小,可近似得到

由式(7)看出Hws>0,再结合式(8),(9)可知,筛网加速度大于-g一定值后才能产生透筛流动,而且越大,产生的透筛速度越大。现场试验中发现,由于钻井液的塑性黏度和静切应力较大,振动筛不启动,即0时,透筛钻井液的量很少,大部分钻井液沿筛面跑掉,因此要明显大于-9.8 m/s2,才能产生正常的透筛流动。

值得注意的是,式 (6)是基于竖直方向的运动方程得到的,其中假设筛网与液体连续接触。实际上筛网在垂直方向到达最高点后,将加速下行,筛面上的液体则自由下落。对于前述的具体工况,将位移和速度乘上相应系数,把筛网竖直方向的位移、速度、加速度及液体自由下落位移与相位的关系绘制于同一坐标系中,见图 3。

图3 液体自由下落与筛网运动Fig.3 Screen motion and liquid freefall

图 3中相位与时间相对应,可见在筛网由最高点向下达到最低点的过程中,加速度由向下最大变到向上最大,速度一直向下,绝对值先增加后减小。从图 3明显可以看出,液体自由下落过程中,筛网下行速度更快,液体有脱离筛网的趋势,因此筛网下行期间,液体不易透筛。说明主要的液体透筛阶段发生于筛网上行过程中。

考虑到式(9)的条件及现场试验,对于图 1所示的激振情况,产生透筛流动的主要是加速度椭圆中心线以上的部分。对于逆循环激振,加速度椭圆长轴左上并在中心线以上的部分为主要液体透筛区;对于正循环,加速度椭圆长轴右下并在中心以上的部分为主要液体透筛区。从图 1中还可以看出,液体透筛部分加速度由最大点开始等速旋转,逆循环每一时刻加速度垂直方向的分量都比正循环大,因此,激振力相同的条件下,逆循环的液体透筛速度较大,即逆循环椭圆力激振,振动筛的处理量更大。

3 颗粒抛掷运动

3.1 起跳条件

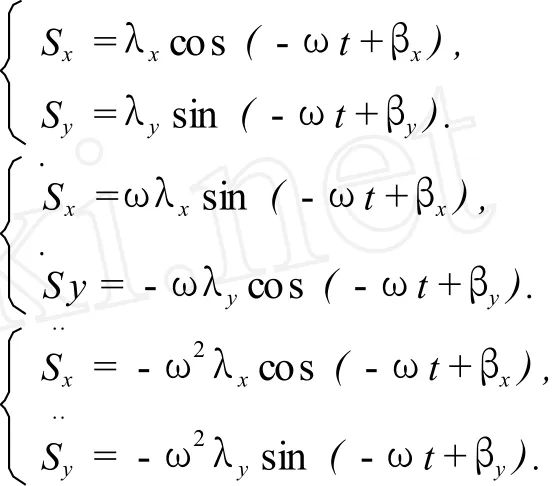

以水平筛网为例,开始起跳时颗粒在筛面上的受力为

式中,N为筛面对颗粒的支持力;m为颗粒的质量;为颗粒与筛面间的相对加速度;G为颗粒的重力;Q′为颗粒受到的拖曳阻力。

开始起跳时,=0,即颗粒开始起跳的条件为

3.2 起跳后的运动

含屑钻井液进入振动筛后,液相逐渐过筛,固相被输送前进,筛面上的颗粒由淹没状态逐渐过渡到非淹没状态,由于过渡段较短,筛面上颗粒抛掷主要为淹没颗粒的抛掷和非淹没颗粒的抛掷。

(1)淹没颗粒的抛掷。淹没颗粒受到重力、浮力、液体阻力、惯性力以及筛面作用力,赵国珍等12]对淹没状态的颗粒抛掷进行了详细的讨论,得到了颗粒起跳条件,并计算了颗粒最大抛掷高度,得出颗粒不能跳出钻井液的结论。

但是值得注意的是,钻井液是用来携带岩屑的,钻井液动切应力不同,在钻井液中能够悬浮的颗粒粒径也不同。设钻井液为宾汉流体,球体在液体中处于悬浮状态的极限直径可由下式求得:

式中,τ′为钻井液动切应力,Pa;ρs为颗粒密度,kg/ m3。

如果钻井液的动切应力为 24,14.5 Pa,则悬浮颗粒极限直径分别为 9.8,5.9 mm。

实际上,如果钻井过程稳定进行,排出岩屑颗粒的概率直径一般不超过 10 mm[13],筛面上大部分颗粒被抛掷后将在钻井液中悬浮。因此,抛掷运动可以使颗粒离开筛网,减少颗粒对筛孔的堵塞,有利于钻井液的透筛。

(2)非淹没颗粒的抛掷。非淹没颗粒表面粘有钻井液,实际上是表面润湿的颗粒。润湿颗粒由筛面起跳,除受重力外,还受到筛面拖曳阻力的作用,单位质量颗粒受到的拖曳阻力取决于钻井液的表面张力以及筛网和颗粒的特性,其计算公式[14]为

式中,σ为表面张力,N/m;s为筛网开孔尺寸,m;n为筛网目数,个/m;α为颗粒与筛网接触面张角的半角,rad;d为颗粒直径,m。

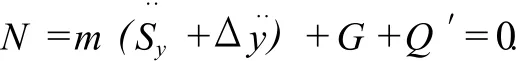

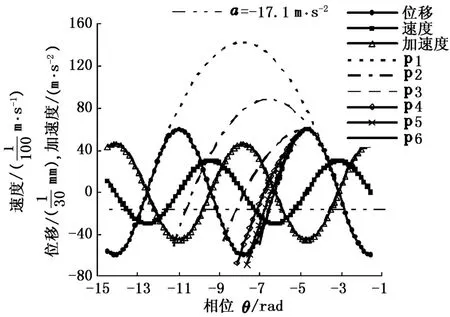

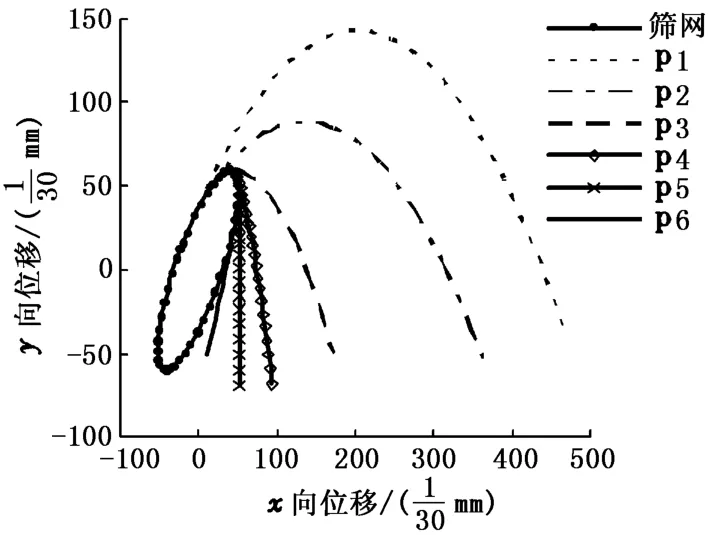

针对前述的具体工况,经过处理后可得到逆循环椭圆力激振筛网竖直方向的位移、速度、加速度及颗粒起跳后竖直方向位移与相位的关系曲线,见图4(图中,p1~p7为颗粒编号,a为加速度),相应筛网及颗粒的运动轨迹见图 5。对于正循环椭圆力激振的情况,相应参数与相位的关系曲线见图 6,筛网和颗粒运动轨迹见图 7。

由起跳条件可以知道,在前述具体工况下,筛网加速度小于 -17.1 m/s2时,直径为 0.01 m的颗粒开始起跳,根据式 (10)和 (12)可得,颗粒直径越小越难起跳。筛网由低点向最高点逆循环移动,筛网加速度逐渐减小,可起跳颗粒的粒径逐渐减小,经加速度的最小值后,随着加速度的增大,可起跳颗粒的直径又增大,直至不能起跳。前述具体工况下,最小可以起跳的颗粒直径为 2.0 mm。颗粒起跳后,沿抛物轨迹运动,到某一相位,与筛网竖直位移重合时,即落回筛网表面。

图 4 逆循环垂直方向参数与相位的关系Fig.4 Relation of vertical parameters versus phase for backward cycle

图5 逆循环激振筛网及颗粒轨迹Fig.5 Track of screen and particles for backward cycle

图 6 正循环垂直方向参数与相位的关系Fig.6 relation of vertical parameters versus phase for forward cycle

对比图 4和图 5可以得出:颗粒 1到颗粒 4区段的颗粒跳起后向前抛掷,落回筛面时大都处于可起跳的区域,能够连续起跳,是主要的颗粒输运区;颗粒 5到颗粒 6区段的颗粒起跳后向后抛掷,落回筛面时,处于不能起跳的区域。

图7 正循环激振筛网及颗粒轨迹Fig.7 Track of screen and particles for forward cycle

部分颗粒向后抛掷,颗粒落回并与筛面接触的瞬间,具有与筛面相反的速度,如图 8所示。竖直方向速度使颗粒与筛面碰撞,水平方向速度使颗粒有沿着筛面向后滚动的趋势,这样该颗粒(或颗粒团)后面的处于筛面上的颗粒就会被该滚动颗粒黏结拖带,并可能导致颗粒团聚,使颗粒团的直径继续增大。停在筛孔上的小颗粒被带走,减少了筛孔被堵塞的可能性;颗粒发生团聚后,直径会变大,也就更容易起跳。从图5可以看出,向后抛掷的距离远小于向前抛掷的距离,而且颗粒团直径较大后,可能首先发生向前的抛掷。颗粒向后的抛掷,虽然不能完成正常的颗粒输运,但可以诱导颗粒团聚,减少直径较小颗粒的透筛,并将许多嵌入筛孔的颗粒带出,保持较高的筛网开孔率,减少糊筛现象,更易于液体透筛,使振动筛处理量大,外排钻屑干度大、从而节约宝贵的钻井液,减少废弃钻井液量,节能环保效益明显。

由图 6和图 7可以看出颗粒 1到颗粒 5区段的颗粒跳起后向前抛掷,只有很小的区段发生向后的抛掷。颗粒 1到颗粒 2之间的颗粒落回筛面时,大都处于可起跳区域,能够连续起跳,是主要的颗粒输运区;颗粒 2到颗粒 6之间的颗粒跳起后落回筛面时,处于不能起跳的区域,但是落回筛面时水平方向速度与筛面基本为同向,缓冲了颗粒的运动,颗粒不易发生滚动,颗粒团聚效应明显减弱。

图8 后向抛射颗粒与筛面的作用Fig.8 Backward motion particles and screen

由图 4和图 6可以看出,一个振动周期中包括液体透筛段、颗粒抛掷段和过渡段,颗粒抛起后,更有利于液相透筛。

对比图 5和图 7可以得出,正循环激振时颗粒向后抛掷的距离明显小于逆循环激振,向前抛掷的距离明显大于逆循环激振。因此,逆循环激振时颗粒在筛面上的停留时间更长。

4 应用效果

由胜利油田黄河钻井总公司 32306队在山东高青县某井对逆循环和正循环激振平衡椭圆振动筛样机进行了试验。样机采用了前述具体工况中的典型参数,试验地层以泥岩为主,使用双层黏结预应力80目筛网。该筛实际应用效果见图 9。

图 9 逆循环及正循环激振筛面状况Fig.9 Screen status with backward elliptical and forward elliptical vibrating forces

从图 9可以发现,应用逆循环激振时平衡椭圆筛第三块筛网上已经没有明显的液相痕迹,筛面分布球状颗粒团聚物,筛面清洁,基本能够看清楚不锈钢丝的颜色,说明筛孔很少被堵塞。使用正循环椭圆力激振后,输砂速度变快,筛面颗粒不能良好团聚,排屑含液量显著增高,筛面不能观察到筛网钢丝,说明筛糊严重。

5 结 论

(1)对于筛网水平的平衡椭圆振动筛,筛网垂直方向加速度要明显大于 -9.8 m/s2并处于上行阶段才容易产生液体透筛流动;筛网垂直方向加速度越大,液体透筛速度越大;一个振动周期中包括液体透筛段、颗粒抛掷段和过渡段,加速度椭圆上部对应于筛网上行的区段为主要的液体透筛区。加速度由最大点开始等速旋转,逆循环每一时刻加速度垂直方向的分量都比正循环大,激振力相同的条件下,逆循环激振产生的液体透筛速度较大,使振动筛的处理量更大。

(2)逆循环椭圆力激振时,颗粒向后抛掷明显,向前输运速度小于正循环激振工况,颗粒在筛面上停留时间长,而且颗粒向后抛掷能够诱导颗粒团聚,减少小颗粒透筛,并将许多嵌入筛孔的颗粒带出,能保持较高的筛网开孔率,使外排钻屑干度更大,节约宝贵的钻井液,并减少废弃钻井液的量,筛分效果明显优于正循环激振工况。

[1] 沈忠厚,黄洪春,高德利.世界钻井技术新进展及发展趋势分析[J].中国石油大学学报:自然科学版,2009, 33(4):65-70.

SHENZhong-hou,HUANG Hong-chun,GAO Deli.Analysis on new development and development trend ofworldwide drilling technology[J].Journalof ChinaUniversity of Petroleum(Edition of Natural Science),2009, 33(4):65-70.

[2] 王宗明,袁建民,赵保忠,等.新型平衡椭圆运动钻井液振动筛的研制[J].石油矿场机械,2004,33(4):61 -63.

WANG Zong-ming,YUANJian-min,ZHAO Baozhong,et al.Development of a new shale shaker with balanced elliptical motion[J].Oil Field Equipment, 2004,33(4):61-63.

[3] 胡欣峰,侯勇俊,张明洪.平动椭圆钻井振动筛研究的新进展[J].石油机械,2004,32(12):53-55.

HU Xin-feng,HOU Yong-jun,ZHANGMing-hong. New progress in investigation of balanced ellipticalmotion drilling fluid shale shaker[J].China Petroleum Machinery,2004,32(12):53-55.

[4] American Association of Drilling engineers.Shale shaker and drilling fluids systems[M].Houston:Gulf Publishing Company,1999.

[5] NORRISTmothyL,PATTERSONScott R,LANTZDaniel J.Vibratory screen sepa rator:US,5265730[P]. 1993-11-30.

[6] 王玉国,侯勇俊,宋杰萍,等.G W-S1型自同步平动椭圆振动筛动力学[J].石油机械,2005,33(8):1-4.

WANG Yu-guo,HOU Yong-jun,SONG Jie-ping,et al.Dynamics of G W-S1 self-synchronous balanced ellipticalmotion shaker[J].China Petroleum Machinery, 2005,33(8):1-4.

[7] 白文雄,李红才,方建国.G W-1双轴平动椭圆钻井液振动筛的研制[J].石油机械,2001,29(8):17-19.

BA IWen-xiong,LIHong-cai,FANG Jian-guo.Development of double-shaft planar-moving elliptical shale shaker[J].China Petroleum Machinery,2001,29 (8):17-19.

[8] 龚伟安.双激振电动机均衡椭圆运动振动筛动力学分析[J].石油机械.2002,30(5):1-3.

GONGWei-an.Dynamic analysis of shaker with balanced ellipticalmotion driven by double-excitationmotor [J].China Petroleum Machinery,2002,30(5):1-3.

[9] 侯勇俊,史常贵,卫尊义,等.等质径积双电机自同步椭圆振动筛动力学研究 [J].天然气工业,2005,25 (5):50-52.

HOU Yong-jun,SH IChang-gui,WEIZun-yi,et al. Dynamic research of the self synchronis m and elliptic motion shaker excited by two motors with coordinate masssemidiameter[J].Natural Gas Industry,2005,25(5):50 -52.

[10] 朱维兵.钻井液振动筛筛分建模及数值计算[J].西南交通大学学报,2003,38(5):605-608.

ZHU Wei-bing. Screening model for drilling fluid shale shaker and computer simulation[J].Journal of Southwest JiaotongUniversity,2003,38(5):605-608.

[11] HOBEROCKLL.Flow l imits in vibrating screen separation of drilling fluids[J].Filtration&Separation,1982, March/April:109-114.

[12] 赵国珍,张明洪,李君裕.钻井振动筛的工作理论与测试技术 [M].北京:石油工业出版社,1996:93-101.

[13] 易先中,王利成,魏慧明,等.钻井岩屑粒径分布规律的研究[J].石油机械,2007,35(12):1-4.

YIXian-zhong,WANGLi-cheng,WEI Hui-ming, et al.Study of the size distribution of drill cuttings[J]. China Petroleum Machinery,2007,35(12):1-4.

[14] MANOHARLal,HOBEROCK LL.Solids-conveyance dynamics and shaker perfor mance[R].SPE 14389, 1988.

Screen ing mechan ism of balanced ellipticalmotion shale shaker excited by backward elliptical vibrating forces

WANG Zong-ming,WANG Rui-he,X IAO Wen-sheng

(College of Mechanical and Electronic Engineering in China University of Petroleum,Dongying257061,China)

The screening mechanism of a balanced elliptical motion shale shaker excited by backward elliptical vibrating forces was studied based on theoretical derivation and calculation on dynamic characteristics of screen and moving track of particles.The results show that liquid can flow through screen s moothly if the vertical acceleration of a horizontal screen is much larger than-9.8 m/s2andwhen the screen ismoving up.The penetrating velocity becomes largerwith the vertical acceleration increasing.There is liquid penetrating stage,particles thrown stage and transition stage in a vibrating cycle.And the upper part of acceleration ellipse corresponding to screen moving up stage is the main penetrating stage for liquid.Backward elliptical vibrating forceswith the same amplitude may produce larger penetrating velocity of liquid than that using forward cycle.Using backward cycle,particles can be transported forward more slowly,but the distance thrown backward is longer than that of forward cycle.Particles being thrown backward can result in particle agglomeration.Andmore s mallparticles are prevented from penetrating screen and many particles in screen opening can be hauled out.W ith high percent opening of screen and long residence time on screen for particles,larger flow capacity and more dry cuttings can be expected. Field application shows that shakers excited by backward elliptical forces excelled ones with for ward elliptical forces of the same amplitude in performance greatly,which confir ms theoretical conclusions.

backward elliptical vibrating force;balanced ellipticalmotion;shale shaker;screeningmechanis m;particle agglomeration

TE 926

A

10.3969/j.issn.1673-5005.2010.02.021

1673-5005(2010)02-0104-06

2009-10-19

国家“863”高技术研究发展计划项目(2006AA09A104)

王宗明(1970-),男(汉族),山东寿光人,副教授,博士研究生,主要从事石油石化装备方面的科研和教学工作。

(编辑 沈玉英)