磨料射流旋转切割套管试验及工程计算模型

王瑞和,李罗鹏,周卫东,李华周

(中国石油大学石油工程学院,山东东营 257061)

磨料射流旋转切割套管试验及工程计算模型

王瑞和,李罗鹏,周卫东,李华周

(中国石油大学石油工程学院,山东东营 257061)

针对海洋废弃井口切除的工程需求,在淹没条件下进行射流压力、喷嘴直径、喷嘴个数、切割头转速、切割持续时间、喷距、磨料质量分数、磨料种类等因素对切割影响规律的试验研究,并建立淹没条件下套管切深与时间关系的工程计算模型。结果表明:高射流压力、大直径喷嘴、较多的喷嘴个数、长作业时间、小喷距时切割深度较大;切割头最优转速为 7.8 r/min;磨料质量分数在 26.1%时切割效率最高;铁砂的切割效果最好;工程计算模型可为套管切割深度的预测和套管切断时机的判断提供理论依据。

磨料射流;旋转切割;套管;能量原理;数学模型

磨料射流是 20世纪 80年代初发展起来的一种新型射流技术[1-3],在石油工程领域,该技术广泛应用于套管切割。许多专家学者应用单个喷嘴,采用直线切割方式对套管切割进行了广泛的试验研究[4-7]。近年来,随着浅海地区部分早期建设的采油平台退役,泥面以下 3~5 m处的井口切割技术成为工程热点[8-9],传统的机械旋转割刀切割效率低、刀具易损坏,而磨料射流切割以其独有的优点在国内外被公认为废弃井口切除的最有效手段。针对井口切割过程中独特的旋转切割方式,笔者对淹没条件下射流压力、喷嘴直径、喷嘴个数、切割头转速、喷距、持续切割时间、磨料质量分数、磨料种类等因素对切割效果的影响进行试验研究,并建立切割数学模型,为现场作业提供理论依据。

1 试验设备与试验方法

主要设备包括高压泵、磨料射流发生装置、磨料射流旋转切割装置、模拟淹没环境的水箱、244.475mm P110型套管,壁厚 11.05 mm。其中高压泵额定泵压 50 MPa,额定排量 510 L/min。

磨料射流旋转切割装置中的密封结构采用组合式旋转密封,该组合密封由一个大尺寸的氟橡胶“O”形圈和一个特殊形状的密封圈构成,密封圈材料为特殊配方的 PTFE材料。密封圈由内圈与端面组成,两者基本垂直,内圈很薄并且在其内表面开有三角形槽。喷嘴采用美国 DOW公司产耐磨喷嘴,试验证明该型喷嘴可经受金刚砂与铁砂的长时间磨蚀,其工作寿命是国产硬质合金喷嘴的 10倍以上。

高压泵在水池中吸入清水并增压,经高压管线进入节流阀与磨料罐,利用流态化和静压平衡原理先使磨料罐中的磨料局部流态化,然后调节磨料罐下方的节流阀改变磨料罐上下的压差,从而控制加入到管线中的磨料量;随后调节压力调节阀,当压力达到试验设定值时,打开磨料截止阀,磨料与高压水在混合室内形成高压磨料两相流进入切割装置,经旋转切割头上的耐磨喷嘴加速,形成高速磨料射流喷射到套管内表面,对套管进行切割。由于本研究针对的是浅海地区的废弃井口切割,如胜利埕岛油田应用的作业区域水深均小于 10 m,围压对切割效果的影响很小,因此忽略围压的影响。试验采用单因素法,即在考察某一因素的影响规律时,其他参数保持不变。试验取值:射流压力 (p)21 MPa、喷嘴直径(d)3 mm、喷嘴个数(n)2、喷距(L)10 mm、切割头转速(ns)6.7 r/min、磨料质量分数(w)23.1%、持续切割时间(t)120 s。将切割深度作为切割效率的评价指标。除考察磨料种类对切割深度的影响外,本试验所使用的磨料均为油田常用的粒径为 0.3~0.6 mm的石英砂,相对密度 2.61。

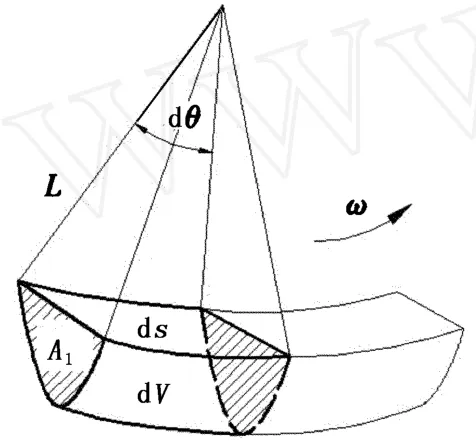

图1 磨料射流切割套管示意图Fig.1 Stetch map of cutting casing with abrasive water jet

2 试验结果分析

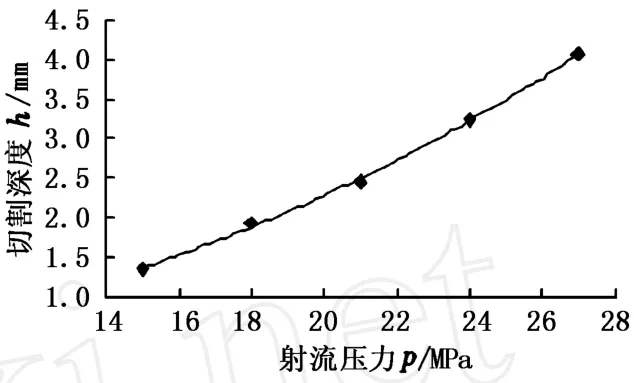

2.1 射流压力的影响

由图 2看出,随着射流压力的上升,切割深度相应增加且增幅变大。这是由于压力越大,射流速度也越大,磨料颗粒经其加速后可获得更大的速度和动能,单位时间内传递到套管内表面的能量也越大,从而增强了对材料的磨削与冲蚀作用。另一方面,并不是射流中所有磨料颗粒都参与了切割过程,只有超过一定速度阈值的颗粒才能引起套管材料的破坏。压力较低时,一部分磨料颗粒的速度低于引起套管破坏的速度阈值,此部分磨料颗粒仅引起套管材料塑性变形而不会破坏材料;随着压力的增高,更多原先低于速度阈值的颗粒速度超过了速度阈值,参与了对套管的冲蚀破坏,因而切割深度增加且增幅变大。

图2 射流压力与切割深度的关系Fig.2 Relation between jet pressure and cutting depth

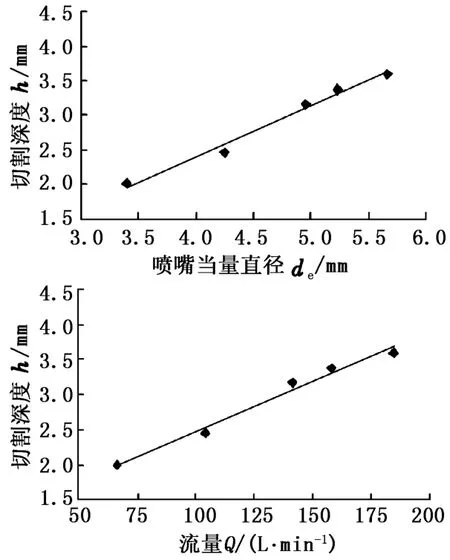

2.2 喷嘴直径的影响

射流压力不变的条件下,喷嘴直径越大则流量越大(图 3)。喷嘴直径影响到喷嘴出口处射流直径、射流速度及射流核心段的长度。由图 3可看出,切割深度随喷嘴直径、流量的增大近似呈线性增加。这是由于加大喷嘴直径导致射流直径增大,从而增加了射流携带的能量,一方面使得射流的速度衰减减慢,另一方面射流的流量增加,单位时间内冲击套管的磨料颗粒增多,切割深度增加。

图 3 喷嘴直径及流量与切割深度的关系Fig.3 Relation of nozzle d iameter and flow rate with cutting depth

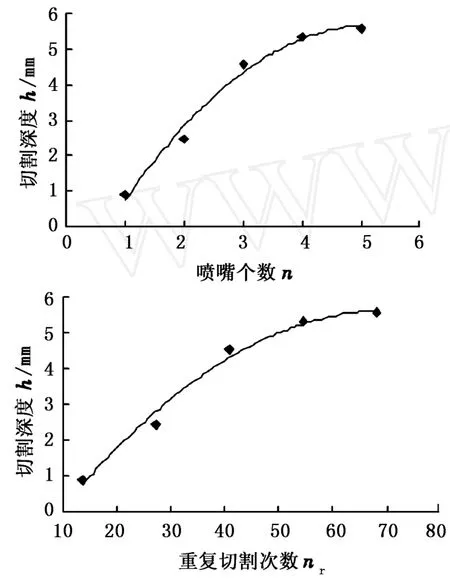

2.3 喷嘴个数的影响

图 4为喷嘴个数及重复切割次数与切割深度的关系。可以看出,切割深度随着喷嘴个数的增加而增大,且随着喷嘴个数的增加,切割深度的增幅变小。这是由于本试验中切割头以旋转方式切割套管内表面,喷嘴个数实际上反映了对套管某一点重复切割的次数。喷嘴个数较少时,套管在单位时间内受到的重复切割次数少,因此切割深度小;喷嘴个数增多后,套管在单位时间内受到的重复切割次数增多,因此切割深度也相应增加,同时随着切割深度的变大,割缝内聚集的压力水增多,这些压力水起到“水垫”的作用,从而减弱了射流的破坏能力,导致切割深度增幅变小。

图 4 喷嘴个数及重复切割次数与切割深度的关系Fig.4 Relation of nozzle number and repeated t imes of cutt ing with cutt ing depth

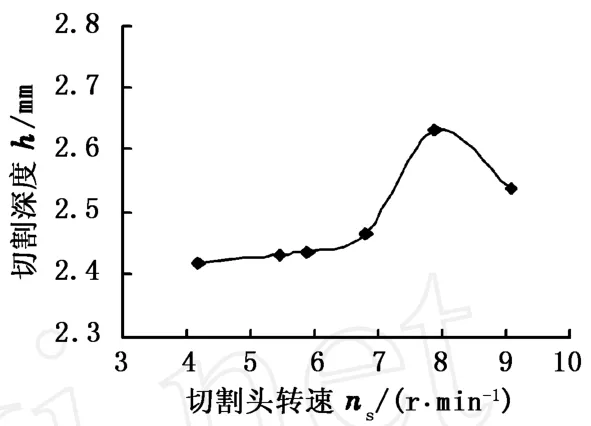

2.4 切割头转速的影响

切割头转速对切割深度影响的本质为喷嘴横移速度和重复切割次数两个因素对切割深度的综合影响,而两者对切割深度的影响是截然相反的。重复切割次数越多,切割深度越大,同时喷嘴横移速度越大,单位时间内传递到套管某一点的能量越小,切割深度越小(为了消除重复切割次数的影响,切割深度用单圈平均切割深度来衡量),如图 5所示。喷嘴横移速度和重复切割次数对切割深度的影响必然存在一个平衡点,即切割头转速存在最优值。

图 6为试验得到的切割头转速与切割深度的关系。本试验条件下的最优转速为 7.8 r/min。

图 5 喷嘴横移速度与单圈平均切割深度的关系Fig.5 Relation between transverse velocity of nozzle and single-cycle cutting depth

图 6 切割头转速与切割深度的关系Fig.6 Relation between rotation speed of cutting tool and cutting depth

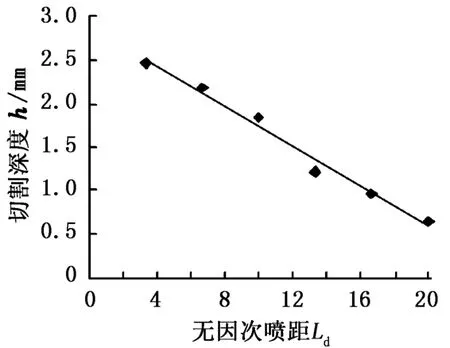

2.5 喷距的影响

图 7为喷距与切割深度的关系。由图 7看出,随着喷距的增大,切割深度迅速减小。这一方面是由于随着喷距的增大,周围介质对射流的掺混和卷吸作用增大,导致射流速度降低,磨料颗粒的速度也随之降低,切削能力减弱;另一方面,在切割头转速一定时,随着喷距的增大,喷嘴横移速度增大,导致切割深度进一步减小。因此在磨料射流切割海洋废弃多层井口作业中,随着切割的进行,切割头转速应随之减小,以获得较高的切割效率。

图7 喷距与切割深度的关系Fig.7 Relation between standoff distance and cutt ing depth

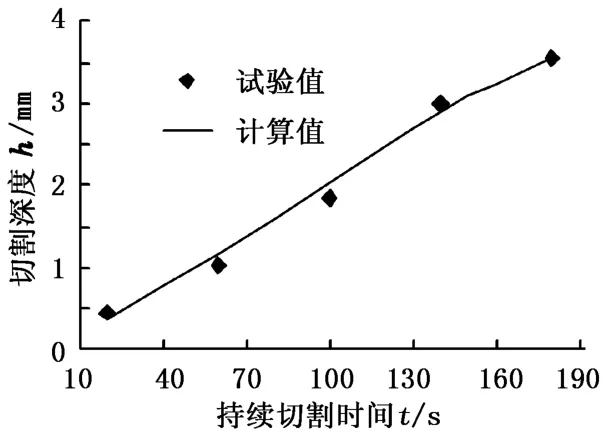

2.6 持续切割时间的影响

图 8为持续切割时间与切割深度的关系。由图8看出,随着持续切割时间的增大,切割深度随之增加。当持续切割时间足够长,即重复切割次数足够多时,割缝深度将不再受切割次数的影响。这是由于随着切割的进行,割缝深度增加,喷距逐渐加大,射流到达靶物时的能量损耗加大,以至于不足以引起材料的破坏。对于纯水射流,这一现象尤其明显[10],但由于相同压力下磨料射流的切割能力要远远高于纯水射流,磨料颗粒即使以较小的速度撞击套管,对套管材料的磨削作用也十分明显,因此在目前试验条件和应用范围内,可近似认为持续切割时间越长,切割深度也越深。

图8 持续切割时间与切割深度的关系Fig.8 Relation between duration t ime of cutting and cutting depth

2.7 磨料质量分数的影响

磨料质量分数反映了射流中磨料颗粒的量,从而决定了单位时间内磨料颗粒冲击套管表面的频率。磨料质量分数较低时,磨料颗粒比较稀疏,单位时间内冲击套管内表面的频率较低;随着磨料质量分数的提高,射流单位体积内的颗粒增多,颗粒对套管的冲蚀次数增多,切割深度随之加深;磨料质量分数继续增大到一定数值时,由于射流中磨料颗粒的密度太大,流动性能降低,流出喷嘴时的阻力损失增大,颗粒与颗粒之间的碰撞加剧,增大了射流的能量损失,从而减弱了对套管的冲击能力,因此切割深度反而降低。本试验条件下最优磨料质量分数为26.1%,见图 9。

图 9 磨料质量分数与切割深度的关系Fig.9 Relation between mass fraction of abrasive and cutt ing depth

2.8 磨料种类的影响

磨料颗粒的种类即密度、硬度和尖锐程度均对切割深度有重要影响 (图 10)。由图 10可见,切割能力由高到低依次为铁砂、金刚砂、石榴石、石英砂。这是由于铁砂和金刚砂有锋利的棱角,且硬度较大,不易破碎,同时铁砂的密度要高于金刚砂,经射流加速后具有更大的动能,而石榴石和石英砂一方面密度和硬度较低,易破碎,另一方面锋利程度逊于铁砂和金刚砂,但金刚砂和铁砂的价格为石英砂的十几倍,而石榴石的价格与石英砂相当,因此石榴石在 4种磨料中有着最高的性价比,在现场应用中,推荐使用石榴石作为磨料。

图 10 磨料种类与切割深度的关系Fig.10 Relation between abrasive category and cutt ing depth

3 磨料射流切割套管的工程计算模型

根据能量原理[11],靶物被切割的体积与磨料射流消耗的能量之间存在如下关系:

能量Ea与射流的总能量Ej的关系为

式中,dV为靶物被切割的微元体积;dEa为切割体积微元消耗的能量微元;K为与靶物特性、磨料特性、冲击参数相关的系数;f(h)为射流当前切割深度h的递减函数。

3.1 第一次切割深度的理论模型

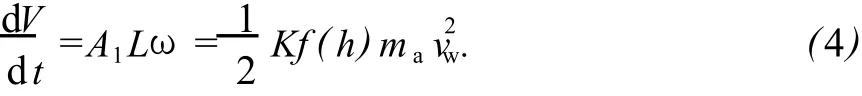

图 11为试验得到的割缝剖面。可见割缝的横断面轮廓非常接近于抛物线,因此可用抛物线近似割缝横断面轮廓以计算割缝横截面积。

磨料射流切割头以旋转方式切割套管的物理模型如图 12所示。由图 12可知单位时间内的切割体积为

式中,A1为第一次切割形成割缝的断面面积,mm2; ω为切割头转动角速度,rad/s。

忽略流体质点对套管的冲蚀破坏作用,认为套管的破坏主要是靠磨料颗粒的能量实现的,同时假设磨料颗粒在射流断面上均匀分布,则单位时间内磨料射流传递到套管内表面的能量为

由式(1)~(3)可得

式中,vw为射流到达套管时的速度,m/s;ma为磨料的质量流量,kg/s。

图11 割缝横断面Fig.11 Cross-section profile of cutt ing slot

图 12 磨料射流切割套管的物理模型Fig.12 Physicalmodel of cutting casing with abrasive jet

因割缝横断面轮廓为抛物线(图 13),故设抛物线方程为y=a(N)x2-b(N),系数a(N)与b(N)均为重复切割次数N的函数。

图 13 割缝横断面轮廓的抛物线近似Fig.13 Parabolic approx imation of edge l ine of cutt ing slot

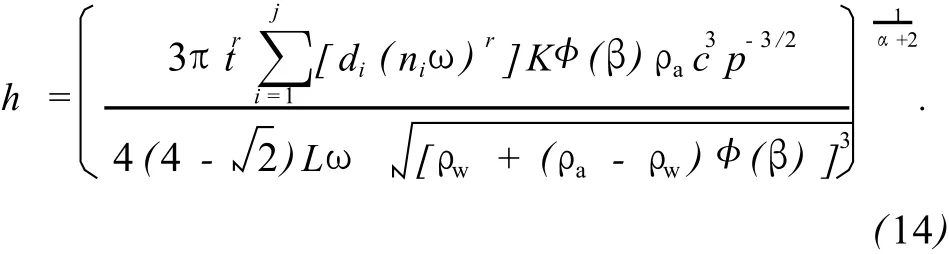

综合式(4)~(9),得单个喷嘴第一次切割深度h1的表达式为

式中,vj为喷嘴出口处的射流速度,m/s;c为喷嘴流量系数;ρ为磨料水密度,g/cm3;ρw为流体密度, g/cm3;ρa为磨料密度,g/cm3;β为磨料体积分数;φ(β)为与磨料体积分数相关的函数。

3.2 一定时间内切割深度的理论模型

因f(h)为当前切割深度h的递减函数,且在切割初始表面f(0)=1,故可设

山门宪雄[10]提出的重复切割深度h与第一次切割深度h1之间的关系为

时间t内的切割深度为

式中,r为重复切割次数指数;j为不同直径喷嘴的种类数;工程现场切割中,ω=0.816 rad/s,即 7.8 r/min。

对图 4中的试验数据进行分析处理,可得出式(13)中的重复次数指数r=0.7122,工程计算中可取r=0.7,这一指数体现了重复切割次数和切割距离的变化对切割深度的综合影响。同时确定出模型中的函数 φ(β)及两个经验常数α与K为

另外设计了一组试验,同时用式(15)进行计算,对比发现,计算值与试验值吻合得较好(图 14),最大误差 15%左右,完全满足工程要求。若令式(15)中的h等于套管壁厚,则可以反算出完全切断套管所需的时间。

图14 计算值与试验值比较Fig.14 Comparison between exper imental results and calculated results

4 结 论

(1)切割深度随射流压力、喷嘴直径的增大而增大,随喷距的增大而迅速降低,随喷嘴个数的增多而增大。

(2)对于旋转切割方式,存在一个最优转速,试验条件下的最优转速为 7.8 r/min,且在保持一定的旋转速度时,切割持续时间对切割深度的影响实际上是重复切割次数对切割深度的影响。

(3)随着磨料质量分数的增大,切割深度先增大后减小,试验条件下磨料质量分数的最优值为26.1%。

(4)磨料种类对切割深度的影响程度从大到小依次为铁砂、金刚砂、石榴石、石英砂,工程应用中推荐石榴石作为磨料。

(5)试验验证建立的磨料射流切割套管深度工程计算模型具有较高的计算精度,最大误差在 15%左右,完全可用于工程实际中预测套管切割深度,并可确定切断套管所需的时间,为磨料射流切割套管的工程应用提供了理论支撑。

[1] 杨永印,沈忠厚,王瑞和,等.磨料浆体旋转射流的速度分布及其受聚丙烯酰胺添加剂的影响[J].石油大学学报:自然科学版,2005,29(1):34-40.

YANG Yong-yin,SHENZhong-hou,WANG Ruihe,et al.Velocity profile of abrasive suspension swirling jet and influence of additive polyacrylamide[J].Journal of the University of Petroleum,China(Edition ofNatural Science),2005,29(1):34-40.

[2] 杨海滨,杨永印,沈忠厚,等.磨料浆体旋转射流破岩钻孔特性实验研究 [J].石油大学学报:自然科学版, 2005,29(3):45-48.

YANG Hai-bin,YANG Yong-yin,SHENZhonghou,et al.Experimental study of rock drillingwith abrasive suspension swirling jet[J].Journal of the University of Petroleum,China(Edition ofNatural Science),2005, 29(3):45-48.

[3] 杨永印,李根生.超高压磨料射流破碎切割实验研究[J].石油钻探技术,2002,30(3):4-5.

YANG Yong-yin,LI Gen-sheng.Exper imental study of cutting breakup with ultra-high pressure abrasive water jet[J].Petroleum Drilling Techniques,2002,30(3): 4-5.

[4] 王瑞和,曹砚锋,周卫东,等.磨料射流切割井下套管的模拟实验研究 [J].石油大学学报:自然科学版, 2001,25(6):35-38.

WANG Rui-he,CAO Yan-feng,ZHOU Wei-dong, et al.Simulating experiment on casing cutting with submerged abrasive water jet[J].Journal of the University of Petroleum,China(Edition ofNatural Science),2001, 25(6):35-38.

[5] 周卫东,王瑞和,杨永印,等.水力参数和磨料参数对前混式磨料射流切割套管的影响研究[J].石油钻探技术,2001,29(2):10-13.

ZHOU Wei-dong,WANG Rui-he,Y ANG Yong-yin,et al.Study on the effectof hydraulics and abrasive parameters of premixing jet on casing cutting efficiency[J].Petroleum Drilling Techniques,2001,29(2):10-13.

[6] 周卫东,王瑞和,杨永印.磨料射流切割套管过程中工作参数和流体介质影响的实验研究[J].石油钻探技术,2001,29(3):18-19.

ZHOU Wei-dong,WANGRui-he,YANG Yong-yin. Exper imental study on the effects of operating parameters and fluid performance on casing cutting efficiency[J]. Petroleum Drilling Techniques,2001,29(3):18-19.

[7] 曹砚峰,王瑞和,周卫东.旋转磨料射流冲蚀套管的实验研究[J].石油钻探技术,2001,29(4):19-21.

CAO Yan-feng,WANG Rui-he,ZHOU Wei-dong. Exper imental study of erosion casing with rotary abrasive water jet[J].Petroleum Drilling Techniques,2001,29 (4):19-21.

[8] K ING SC,JOHNSONJE,HASH ML,et al.Summary results from a pilot study conducted around an oilproduction platform on the Northwest Shelf ofAustralia[J].Marine Pollution Bulletin,2005,50:1163-1172.

[9] 李新仲,徐本和.海上油气田的废弃处置[J].中国海上油气,2003,15(1):46-49.

LIXin-zhong,XU Ben-he.Abandonment processing of offshore field[J].China Offshore Oil and Gas,2003, 15(1):46-49.

[10] 沈忠厚.水射流理论与技术[M].东营:石油大学出版社,1998:307-311.

[11] 周卫东,王瑞和,杨永印,等.前混式磨料水射流切割套管的深度计算模型[J].石油大学学报:自然科学版,2001,25(2):3-6.

ZHOU Wei-dong,WANG Rui-he,YANG Yongyin,et al.Models for calculating cutting depth of casing by premixing abrasive water jet[J].Journal of the University of Petroleum,China(Edition of Natural Science),2001,25(2):3-6.

Exper iment and mathematicalmodel of rotary cutting of casing with abrasive water jet

WANG Rui-he,LILuo-peng,ZHOU Wei-dong,LIHua-zhou

(College of Petroleum Engineering in China University of Petroleum,Dongying257061,China)

According to the engineering requirementof cutting abandoned sub seawellhead,cutting experimentswere done in submerged condition,and the influences of various factors includingwater jet pressure,nozzle diameter,number of nozzles, rotation speed of cutting head,duration of cutting,standoff distance,mass fraction of abrasive,abrasive category on cutting effectwere analyzed.And a mathematicalmodel of relationship between the cutting depth of casing and time in submerged condition was established.The results indicate that the cutting depth is bigger in the conditions of high jet pressure,major diameter nozzle,more nozzles,longworking time and s mall standoff distance.The optimum rotation speed of cutting head is 7.8 r/min.The cutting efficiency is the highestwhen the mass fraction of abrasive is 26.1%,and the cutting efficiency of iron sand is the best.Themathematicalmodelprovides theoretical basis forpredicting cutting depth of casing and confirmation ofwhether the cutting job of casingwas completed or not.

abrasive water jet;rotary cutting;casing;energy conservation law;mathematicalmodel

TE 28

A

10.3969/j.issn.1673-5005.2010.02.011

1673-5005(2010)02-0056-06

2009-12-22

国家“863”高技术研究发展计划项目(2006AA06Z218)

王瑞和(1957-),男(汉族),山东莒县人,教授,博士,博士生导师,从事油气井工程研究。

(编辑 李志芬)