数控车床实训教学实例

刘 洪 运庚丹

【摘要】随着社会的需求,数控专业在中职院校已得到了普及,但对于中职院校的学生来说,数控实训还存在一些问题。它的教学水平的高低,直接关系到能否为国家培养出合格的数控技术人才。本文文章结合数控实训教学实例的工艺与编程进行分析讨论。

【关键词】数控车床实训教学编程对刀

【中图分类号】G424.29 【文献标识码】B 【文章编号】1001-4128(2009)10-0096-03

数控实训教学是中职数控专业人才培养方案中的重要组成部分,也是决定数控专业毕业生质量的关键因素。要达到理想的教学和实践效果,就相应要具备良好的实践环境。对于中职院校的学生来说,虽然相关数控专业课程已学习过,但是由于缺乏生产实践经验,考虑问题不够全面,很难将理论与实践有效的结合起来,做到融汇贯通,这样就会给教学带来麻烦,学生也不能达到预期的目的。文章结合本校多年的数控实训教学实例的工艺与编程进行分析讨论。

1实训条件

(1)实圳设备:CKA6150数控车床。

(2)程序系统:“FANUC”数控车床模拟系统。

(3)实训实例:成形面零件。

(4)实例坯料:φ45mm棒料,材料45钢。

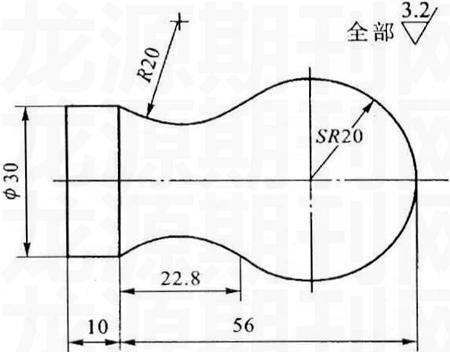

(5)零件图:零件图如附图所示。

2工艺方案分析

(1)分析零件图样,该零件由外圆柱面、顺圆弧和逆圆弧等表面组成。

A、分析零件图样上的尺寸公差要求,无本图无要求。

B、分析形状和位置公差要求:对于数控切削加工中,零件的形状和位置误差主要受机床机械运动副精度的影响。 本图无要求。

C、分析零件的表面粗糙度要求,材料与热处理要求,毛坯的要求,件数的要求也是对工序安排及走刀路线的确定等都是不可忽视的参数。此零件要求所有表面的粗糙度均为Ra3.2μm。

(2)选择刀具,主要是考虑刀具结构和尺寸能否与工件已加工部位发生干涉,在切削中切削点一但偏离刀尖,就有可能发生过切。对尺寸较小的曲线轮廓可考虑使用成形刀具。

成形面是由两段圆弧连接的非单一曲线轮廓,用外圆车刀车削应考虑车刀主偏角和副偏角的选择,主偏角的大小决定工件的形状,而副偏角的选择要考虑是否与已加工表面轮廓发生干涉。故选用主偏角为93°、副偏角为35°的外圆右偏刀、60°尖刀和切断刀三种刀具。

(3)确定加工工序

A、按选择的刀具划分工序,以外圆右偏刀为主加工刀具,应尽可能加工出可以加工的所有部位,然后换切断刀车锥面和切断,并考虑切断刀的宽度。这样可以减少换刀次数,压缩空行程时间。

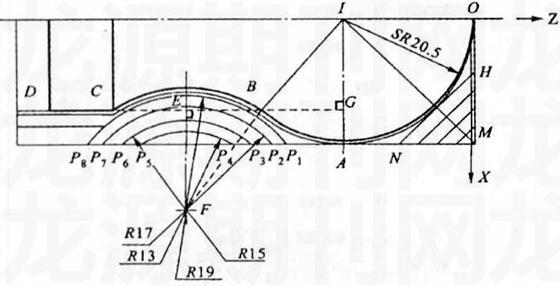

B、还应考虑按粗、精加工划分工序,若采用轮廓循环指令编程加工,虽然简单,但会出现空行程,影响数控加工的效率。故应采用:对右端SR20mm球头先用车锥法粗车、再对R20mm凹弧处用同心圆法车削。粗加工切除大部分余量后,再将其表面精车一遍,以保证加工精度和表面粗糙度的要求,如图所示。

H(8.487,0),N(20.5,-12.013)

P4(41,-37.56),P3(41,-34.33),P2(41,-31.58),P1(41,-29.06),P5(41,-51.63),P6(41,-54.87),P7(41,-57.62),P8(41,-60.14)

A(40,-20), B(30,-33.2), C(30,-56), D(30,-66)

(4)合理选择切削用量,数控车削中的切削用量是表示机床主体的主运动和进给运动大小的重要参数,包括切削深度、主轴转速、进给速度。它们的选择与普车所要求的基本对应一致。一般是在保证加工质量和刀具寿命的前提下,充分发挥机床性能和刀具切削性能,使切削效率最高、加工成本最低。粗加工时,多选用较大的切削深度、进给量,选用较低的切削速度;精加工时,选用较高的切削速度,较小的切削深度和进给量。

但数控车床加工的零件往往较复杂,切削用量按一定的原则初定后,还应结合零件实际加工情况随时进行调整,调整方法是利用数控车床的操作面板上各种倍率开关,随时进行调整,来实现切削用量的合理配置,这对操作者来说应该具有一定的实际生产加工经验

(5)确定工件坐标原点并计算出每个折点的坐标以及曲线连接点的坐标。

3编程和实训中的考虑

(1)粗精加工分开编程:为了提高零件的精度并保证生产效率,确定走刀路线的工作是加工程序编制的重点,它的主要内容是确定粗加工及空行程的走刀路线。粗加工程序 N20~N310,去除大部分加工余量;其次是精加工,车削工件轮廓的最后一刀,通常由精车刀来连续加工完成,因此,粗精加工应分开编程。精加工程序N285~N315,提高表面质量。

(2)G指令的使用

A、 G 00和G01的区别, G00为刀具快速接近或快速离开零件,当刀具与工件表面在零接触下不允许使用G00指令,而应使用G01指令,这样能有效避免刀具与工件接触产生碰撞。

B、G02和G03方向的判断,G02、G03为圆弧插补指令。判断依据:沿圆弧所在平面(XOZ)的垂直坐标轴的负方向(-Y)看去,顺时针方向为G02,逆时针为G03。

(3) 通过正确对刀,可使刀尖坐标与工件原点重合。数控编程是以刀尖点为参考沿零件轮廓的运动轨迹。但所选刀具的刀尖不可能绝对尖锐,总有一个圆弧过渡刃。编程时,需考虑刀具半径补偿G41、G42。只有这样,才能保证刀具按编程运行后获得正确的零件轮廓。

(4)模拟仿真,数控车床如FANUC、SIEMENS、广州数控及加工中心等系统,仿真看到的是模拟刀尖按编程刻划出的轮廓轨迹。而在切削过程中切削刃对工件是否造成干涉,在仿真中很难反应出来。仿真轨迹正确,最后加工出的工件轮廓不一定就完整,也就是说仿真可检验编程是否正确,而不能把加工过程中的过切干涉现象全部反映出来。

4实例编程

N05 G40 G21 G97 G99;

N10 M03 S600 F0.2;

N15 T0101;

N20 G00 X41.0 Z2.0;

N25 G01 Z-70.0;

N30 G00 X46.0 Z2.0;

N35 X35.0;

N40 G01 Z0.5;

N45 X41.0 Z-2.5;

N50 G00 Z2.0;

N55 X29.0;

N60 G01 Z5.0;

N65 X41.0 Z-5.5;

N70 G00 2.0;

N75 X23.0;

N80 G01 Z0.5;

N85 X41.0Z-8.5;

N90 G00 Z2.0;

N95 X17.0;

N100 G01 X41.0 Z-11.5;

N105 G00 X200.0 Z100.0;

N110 M05;

N115 T0202;

N120 M03 S400 F0.2;

N125 G00X43.0Z-37.56;

N130 G01 X41.0;

N135 G02 X41.0Z-51.63 R13.0;

N140 G00 X43.0;

N145 Z-34.33;

N150 G01 X41.0;

N155 G02 X41.0 Z-54.87 R15.0;

N160 G00 X43.0;

N165 Z-31.58;

N170 G01 X41.0;

N175 G02 X41.0 Z-57.62 R17.0;

N180 G00 X43.0;

N185 Z-29.06;

N190 G01 X41.0;

N195 G02 X41.0 Z-60.14 R19.0;

N200 G00 Z-54.0;

N205 G00 X37.0;

N210 G01 Z-70.0;

N215 G00 X46.0;

N220 Z-54.0;

N225 X32.0;

N230 G01 Z-70.0;

N235 G00 X200.0 Z100.0;

N240 M05;

N245 T0101;

N250 M03 S400 F0.2;

N255 G00 X0 Z2.0;

N260 G42 G01 Z0.5;

N265 G03 X31.0 Z-33.2 R20.5;

N270 G02 X31.0 Z-56.0 R19.5;

N275 G01 Z-70.0;

N280 G00 X43.0 Z2.0;

N285 X0;

N290 G01 Z0 S800;

N295 G03 X30.0 Z-33.2 R20.0 F0.12;

N300 G02 X30.0 Z-56.0 R20.0;

N305 G01 Z-71.0;

N310 G40 G01 X45.0;

N315 G00 X200.0 Z100.0;

N320 T0303;

N325 M03 S300 F0.05;

N330 G00 X31.0 Z-70.0;

N335 G01 X0;

N340 G00 X200.0 Z100.0;

N345 M30;

5结语

综上所述,数控实训过程可归纳为以下几步:零件图分析→拟定工艺方案→编程并输入→对刀→仿真→加工零件。对于中职院校的学生来说,我们不应一味追求复杂工件加工,而应针对学生所学理论知识,将他们融于实践,举一反三,做到相互贯通。只有达到预期目的,我们才能获得事半功倍的效果。

参考文献

1左传付.数控车床上实训中的工艺与编程.机械工业出版社,2006.4.

2高枫、肖卫宁.数控车削编程与操作训练.高等教育出版社 2005.6.