谈锦屏一级水电站地下厂房岩台开挖的施工方法与质量控制

武孟强 宁晓明 王 鹏

摘要:地下厂房岩台开挖是地下厂房系统开挖的重点和难点,针对锦屏一级水电站地下厂房岩台地应力高、节理裂隙发育,f13、f14断层穿过,岩台开挖质量要求高等特点,在施工中,中部拉槽以及保护层开挖采取预裂超前,分区分层开挖的施工方法,释放应力;对岩台保护层采用喷砼封闭、岩台采用树脂锚杆超前支护等措施,约束了岩体变形和控制了应力释放变形,岩台开挖采用“直孔和斜孔光面爆破一次开挖”方法,减少了爆破对岩壁的扰动影响,确保了开挖质量。在施工工艺、施工组织方面都有所创新,以期为以后同类工程施工提供一定的经验和借鉴。

关键词:锦屏一级水电站;岩壁吊车梁;施工方法;质量控制

中图分类号:TU941文献标识码:A文章编号:1009-2374(2009)06-0178-03

一、工程概况

锦屏一级水电站位于四川省凉山彝族自治州木里县和盐源县交界处的雅砻江大河湾干流河段上,是雅砻江下游从卡拉至河口河段水电规划梯级开发的龙头水库,距河口358km,距西昌市直线距离约75km。电站装机6台,单机容量600MW,总装机容量3600MW。

主厂房尺寸276.99m×28.90m(25.60m)×68.80m,岩壁吊车梁以上跨度为28.90m,以下跨度为25.60m。厂房Ⅲ层开挖的高程范围为EL1661.75m~EL1654.53m,层高7.22m,岩台倾角36°,斜面长2.81m。

二、厂房地质情况

主厂房为高地应力区,最大主应力σ值达20~35.7MPa,其方向与洞轴线近于平行。开挖第Ⅲ层地层岩性主要为三叠系中上统杂谷脑组第二段的第2、3、4层大理岩。岩层产状N30~70°E,NW∠25~40°,局部变化大。岩性为浅灰~灰色厚层状大理岩、条纹状大理岩与杂色厚层角砾状大理岩,少量中薄层状大理岩,局部夹绿片岩透镜体。洞室围岩以Ⅲ1类岩体为主,岩体总体上较完整,部分为Ⅲ2类,少量断层及其影响带和裂隙密集带为Ⅳ、V类。其中主机段上、下游边墙出露f14断层,安装间段出露f13断层。上述断层及上、下游边墙发育几组节理裂隙面相互切割构成潜在不稳定块体。

三、岩台开挖

岩台开挖是地下厂房开挖中难度最大、质量要求最高的部位,该部位开挖成型的好坏直接关系到今后厂房岩壁吊车梁的运行安全。为保证施工质量,开挖前需根据以往的施工经验认真做好爆破方案的设计工作,并在现场做好生产性试验。通过试验获取适宜的钻爆参数(含开挖方式、布孔方式、线装药密度等),进一步指导下一步岩台的开挖工作,以期保证岩台开挖质量。

(一)生产性实验

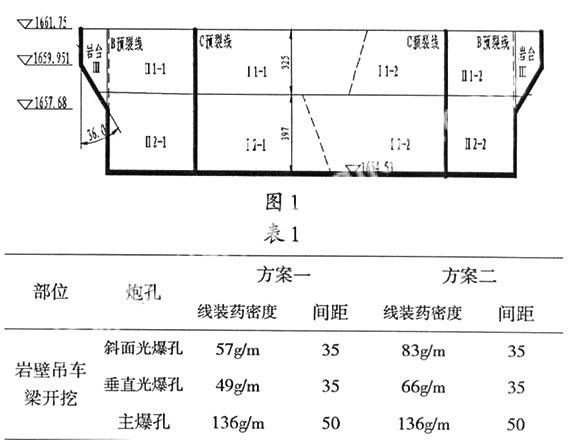

厂房岩台生产性试验之前,先进行厂房Ⅲ层中部拉槽,中部拉槽宽度为15.75m,中部拉槽分二层四区开挖,第一层高度3.25m,第二层高度3.97m,剩余部分为上、下游岩台的保护层(岩台开挖分层分区见图1),中部拉槽施工采用手风钻钻爆,预裂超前的方式。为了保证预裂孔的孔向,采用搭设样架进行孔向控制,预裂爆破参数为:预裂孔孔距35cm,孔径42mm,线装药密度为120~150g/m;缓冲孔孔距120cm,离预裂孔间距70 cm,主爆区的爆破孔孔距120cm、排距100cm。通过分层开挖的方式,逐步卸荷,使地应力逐步释放。生产性试验在厂纵0+115~厂纵0+125段拉槽后,形成的上、下游岩壁上进行,完全模拟岩台的几何尺寸,爆破参数结合泄洪洞闸室岩台开挖的施工参数并根据现场地质条件初拟爆破参数(详见表1)。

从试验的结果来看方案二的光爆效果比较理想,方案一岩面平整度较差,因此选用方案二进行岩台的开挖。

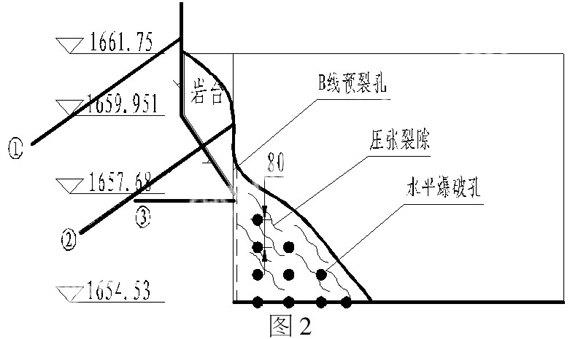

(二)岩台开挖施工方法

保护层同样分二层四区开挖(见图1),然后进行岩台开挖的方法, 由于地应力高并且节理裂隙比较发育,地质岩层大多倾向水平,开挖后的保护层出现片帮掉块、压张裂隙或层面滑动的情况(见图2),在施工中采取如下措施:一是B线爆破方法由原来的光面爆破方法修改为预裂爆破;并且在开挖上部保护层的同时,对岩台垂直孔进行造孔,并且插入Pvc管进行保护,避免在以后的施工中,出现卡钻难以造孔以及层面滑动造成装药困难,保证岩台开挖质量;二是在Ⅱ2-1、Ⅱ2-2开挖前,先对岩台边墙和斜面进行超前锚杆支护,采用①、②Φ25树脂锚杆(TKM-FS25树脂锚杆)L=450cm@100cm对岩体预锚固,树脂锚杆锚入岩台内,不得锚入保护层,以免在开挖保护层时,对岩台岩体产生扰动;三是对保护层施喷C25钢纤维砼或C25砼进行封闭;四是高地应力段岩台施工前需完成对穿锚索的施工,再进行岩台的开挖。通过以上四条措施,约束了岩台变形以及控制岩体应力释放变形,减少高地应力对岩台开挖的影响,保证了岩台的成形质量。

下拐点的成型质量对岩壁梁受力条件具有重大的影响,因此借鉴龙滩、溪洛渡的施工经验,并根据锦屏高地应力的特点,对岩台下拐点保护采取了专门的保护措施:在岩台开挖之前,一是在下拐点以下20cm处打③锚杆Φ32L=4.5mT=45KN的一排预应力锚杆,并且采用Φ25钢筋点焊在垫板上通长连接;二是对下拐点进行喷C25钢纤维5cm,C25砼10cm。从实际施工的效果来看,这两条措施的采用,对岩台下拐点的成形起到了非常好的作用。

(三)施工程序

岩台开挖程序主要包括放线定位、搭架钻孔、装药起爆等三个主要工序:

1.放线定位。采用全站仪测量仪器进行放线定位,垂直孔在保护层开挖时一起造孔,放线时分别将岩台垂直孔与斜面孔的孔位清楚标示在基岩上,保证在同一桩号上,并在边墙上每隔3m标出高程。

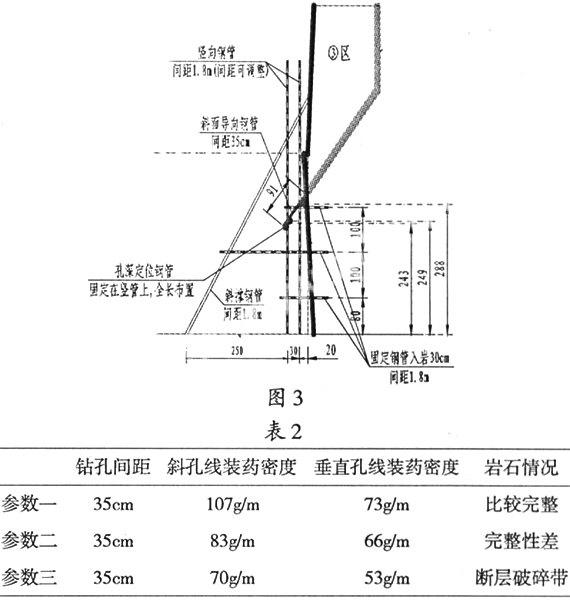

2.搭架钻孔。垂直孔造孔要用用1.5寸钢管搭设三角形样架(样架高50cm),三角形样架之间用1.5寸钢管相连并加固样架,斜面孔造孔首先要在下拐点以下按照技术措施进行打孔和搭设样架,斜面架之间用1.5寸钢管相连并加固样架,待测量校正后便成为造斜面孔的标准架(详见图3)。在钻孔过程中,只要让钻杆紧贴标准架上就可以控制好造孔的角度;钻孔的方向通过导向管来控制(包括垂直孔、斜孔的角度)。开始钻孔前,必须对所有的施工排架的定位和稳固性进行检查;开孔结束后应对开孔位置进行检查,经检查无误后方能继续钻进。

3.装药起爆。装药前必须对所有钻孔按“平、直、齐”的要求进行认真检查验收并作好钻孔检查记录。为加快施工进度,在洞内按照设计参数采用竹片间隔绑药,装药时则根据实际孔深进行调整。自检合格后,申报监理工程师验收合格后,方可爆破。岩台开挖钻爆参数见表2。

四、施工质量控制

岩台开挖施工工序复杂,质量要求高,为此成立质量QC小组,制定专项质量管理办法,实行重奖重罚,加强对岩台的施工质量控制,在每道工序施工过程中,班组初检、作业队复检、质量管理部终检进行旁站,技术部派专人对爆破参数进行调整,对施工全过程进行检查和指导,确保每道工序的质量,重点对以下工序进行严格的质量控制:

1.测量放线的质量控制。采用全站仪对设计边线进行施工测量放样,放线时保证垂直孔与斜面孔在同一桩号上,并提供钻孔测量放样成果表。

2.样架搭设的质量控制。搭设样架的钢管要求顺直,并且导向管严格按照测量放的点位进行搭设,入孔深度由样架横杆到孔底距离和在钻杆上作标识进行控制,保证垂直孔与斜面孔的孔底均落在同一平面上并满足设计要求,样架搭设牢固,搭设完后,测量检查导向管上、下管口坐标和限位杆高程及水平度是否满足要求。验收合格后提供样架测量检测成果表。质检员对样架是否按技术措施进行搭设,加固是否牢靠等内容进行检查验收,验收合格后方可进入造孔工序的施工。

3.造孔的质量控制。开孔时,要缓慢操作钻机,入孔后要立即进行钻孔点和孔向的校核,无误后方能继续钻孔;利用样架横杆和锚杆的标识进行孔深控制,反复吹洗孔后完成造孔。二检、三检对每个孔进行检查,检查合格后,监理进行抽查,主要检查孔深、孔斜,检查后对不符合要求的孔进行如下处理:一是对孔深不足的孔进行加深;二是对孔深超深的孔,查明超深原因后现场整改,并对超过标准孔深偏差的钻孔采用速凝锚固剂封填超深部位,并重新扫孔;三是对角度偏差超过标准要求的钻孔,采用水泥砂浆或速凝锚固剂封堵后重新造孔;四是卡钻的孔,在钻孔左侧或右侧偏移5cm另补打一个孔,再次造孔时打干钻,控制钻进速度。

4.爆破质量控制。装药前用高压风吹孔,对竖向光爆孔的孔深进行复核检查,有塌孔造成孔深不够的进行扫孔处理。要求作业队严格按照经过监理批复的爆破设计进行装药,装药过程中,技术部、三检人员必须进行旁站,要求严格控制线装药密度,垂直光爆孔和辅助孔根据实际孔深进行装药,但线装药密度不变,调整堵塞长度和装药长度。垂直光爆孔、辅助孔和斜面光爆孔不分段一次起爆,岩台起爆段长不超过30 m,自检合格后,申报监理验收合格后签发准爆证,后方可进行爆破。

5.爆破效果检查。开挖后根据爆破效果进行检查,根据检测数据分析,改进钻孔质量,调整装药参数,持续改进开挖质量。岩台开挖成形效果良好,残孔率在99.0%以上,上游侧平均超挖为5cm,下游侧平均超挖为6.2 cm,平整度为6cm,达到了优良质量标准,按照《水利水电工程岩壁梁施工规程(DL/T5198-2004)》评定规范进行评定,开挖共评定32个单元,32个单元优良,优良率100%。

五、结语

锦屏一级水电站地下厂房岩台的开挖,针对高地应力、节理裂隙发育,f13、f14断层穿过、岩性变化大的特点,采用了树脂锚杆超前支护、对保护层喷砼进行封闭等措施,确保了施工质量,在施工工艺、施工组织等方面都有很大的突破,通过岩台的开挖,笔者有两点体会:

1.根据锦屏一级水电站地下厂房岩台开挖的经验,在高地应力条件下,要保证岩台施工质量,一是对中部拉槽和保护层的开挖采用分区分层的办法逐步释放应力,避免出现应力释放过快产生岩爆;二是采取树脂锚杆超前支护、预应力锚杆以及优先施工对穿锚索等工程措施,约束了岩台变形以及控制岩体应力释放变形;三是垂直孔、斜面孔、辅助孔同时爆破,减少了对岩体的扰动,确保了岩台的施工质量。

2.针对岩台开挖爆破质点振动速度要求小于10cm/s,岩壁吊车梁岩壁要求爆后实测松动范围不大于20cm的要求,岩台保护层及中部拉槽开挖采用两道预裂缝,浅孔小药量开挖预留保护层,减少爆破质点振动速度以及对岩台岩体的扰动,经监测厂房最大质点震动速度为3.1cm/s,实测松动范围为15cm,说明开挖方法是合理的。

参考文献

[1]水利水电工程岩壁梁施工规程(DL/T5198-2004).

[2]中国水电顾问集团成都勘测设计研究院.四川省雅砻江锦屏一级水电站引水发电系统及泄洪洞工程开挖及锚喷支护施工技术要求.

作者简介:武孟强(1977-),男,河南新乡人,中国水利水电第十四工程局有限公司工程师;宁晓明(1981-),男,陕西澄县人,中国水利水电建设工程咨询西北公司工程师;王鹏(1981-), 男,湖北随州人,中国水利水电建设工程咨询西北公司工程师,从事水利水电工程管理工作。