“W-3重质燃油助剂”在扬子石化的工业应用

成国华 冯义钗 赵开鹏

摘要:扬子石化烯烃厂水汽车间配备了三台超高压锅炉,分别为U-BF1201A、B、C炉,均系自然循环微正压燃油锅炉。文章对“W-3重质燃油助剂”在扬子石化的工业应用进行了探讨。

关键词:W-3重质燃油助剂;扬子石化;工业应用

中图分类号:TQ424.2 文献标识码:A

文章编号:1674-1145(2009)11-0169-03

一、前言

扬子石化烯烃厂水汽车间配备了三台超高压锅炉,分别为U-BF1201A、B、C炉,均系自然循环微正压燃油锅炉。A、B炉由日本Babcock-Hitachi(B.H.K)制造,蒸发量为160t/h,于1986年7月点火使用;C炉由哈尔滨锅炉厂制造,蒸发量为220t/h。其产品为超高压蒸汽,供乙烯及化工厂精对苯二甲酸(PTA)装置氧化、精制两条线用汽,同时供蒸汽管网,满足各等级蒸汽用。高压辅锅使用的燃料比较复杂有:减压渣油、催化油浆、尤里卡的裂解渣油,质量较差、燃油性质变动较大。100℃运动粘度256mm2/s,有时高达700 mm2/s;凝固点>50℃,从采样口放出油样,立即凝固;C/H比较高、沥青质和稠环芳烃含量高、热值较低,约9700kcal/kg(约比正常减压渣油低5-10%);硫含量高达1.5334%;裂解油的不饱和度更高,含大量胶质和稠环芳烃,故热值比重油还低,约9265 kcal/kg,比馏份接近的中间馏份油要低15%~20%;另外催化油浆中催化剂粉末较多;钒、钠、钾等金属含量高;造成喷枪油压较高,炉膛结焦、结灰严重,喷枪磨损严重,约两周就换一次喷嘴,每年停炉检修三次。由于燃烧不完全,稍一不慎烟囱就冒黑烟,往往需加大空气过剩系数,故烟气中氧含量较高,有时高达5.5%。综合油耗较高。

三台锅炉中特别是B炉问题更为严重,B台辅锅是30万吨乙烯装置的配套设备,原设计负荷为160t/h、双汽包、膜式水冷壁、自然循环、微正压燃油锅炉,86.7作为乙烯装置的开工锅炉点火投运,至今运行已达22年。1991年开始,B炉一级过热器就出现超温现象,尤其在高负荷工况下,超温现象更为严重,直接影响到锅炉的带负荷能力,是乙烯高负荷生产的一大隐患。

1991年B炉由于局部过热导致水冷壁管多次爆管,曾借停炉检修的机会对侧墙水冷壁进行了大面积换管。一方面,消除长期以来由于炉内腐蚀、冲刷造成的管壁减薄,而由此可能产生的非计划停车;另一方面,通过更换蒸发受热面,解决炉管内壁因长年运行积累的结垢物而影响传热效果的问题,最终达到提高B炉带负荷能力的目的。

1986~1999年的13年间,前、后墙水冷壁管累计爆管14次,由于受公司整个生产形势的制约,B炉的历次检修只能采取临时性的修补措施,通过局部消缺维持运行。同时,在历次停炉检修中B炉空气预热器均存在腐蚀严重的问题,因此,每次检修均对空预器蓄热元件进行更换或修补。

2002年65万吨乙烯改造对接期间,对B炉进行了有史以来规模最大、检修深度和广度空前的恢复性大修,更换了前后墙水冷壁管及二级过热器管,并对两侧壁水冷壁管进行了酸洗。从检修后带负荷情况看,基本能满足设计要求,但运行一段时间后一过超温及带不上负荷的现象又死灰复燃,从中我们可以基本排除因受热面结垢、影响传热效果而最终导致超温和带负荷能力差的这一原因分析。

2000年起,扬子石化烯烃厂和浙江江南工贸集团股份有限公司经过多次技术交流,准备在适当的时机在B炉上加注“W-3系列重质燃油助剂”,进行工业试验。

二、“W-3系列重质燃油助剂”解决扬子燃油所存在问题的可能性

1.降凝减粘。重油是一种复杂的烃类混合物,其中有正构烃,异构烃,稠环芳烃,沥青质,胶质等,当油温逐渐下降时,正构烃慢慢析出来,从蜡晶到线形到网状,最后成为体型骨架结构,把油都包裹在蜡的骨架中,从而使油看上去呈凝固状,丧失了流动性。W-3中含有与正构烃结构相类似的高分子物质,在油温逐渐下降时,它与蜡分子一起析出来,改变了蜡分子形状,大小和结构,使其难以形成体型骨架结构,从而降低油品的凝固点,改善了油品的低温流动性。重油粘度大,主要是由于大分子的沥青质、环烷烃、异构烃等起作用,它们的分子量大,枝叉多,绕度大,很难用极少的添加剂来大幅度地降低其粘度,W-3中有一定量的小分子量的稀释剂,它能使粘度有效地下降,加入量越多粘度下降越明显,这主要是根据实际需要和经济效益来考虑,也不是稀释剂加得越多越好。W-3的加入量为0.3%时,重油的粘度可下降5%左右。

2.抑制高、低温腐蚀,延长设备开工周期。W-3中碱土金属在炉膛中生成的氧化物能均匀包裹在管壁,形成致密的涂层,可抑制炉管的高温腐蚀,同时这种MO能与V205反应,生成钒酸盐,可把炉渣的熔点从530℃提到1200℃,避免了低熔点炉渣粘附在管壁所带来的种种弊端,增加了传热系数,延长了开工周期。V205生成钒酸盐后,失去了使SO2氧化成SO3的催化活性,故尾气中SO3含量减少了98%,大大地缓解了低温露点腐蚀的状况。可使露点温度提高10℃~20℃。MO与硫化物反应生成硫酸盐和亚硫酸盐炉渣,减少了尾气中SOX的排放,改善了环境。

3.加入燃烧促进剂,使重油充分燃烧。W-3中铂、钯、钼、锰、铁等金属元素在高温下是燃烧促进剂,能使烃类完全燃烧生成CO2和H2O,减少了C和CO,使火焰明亮,炉温提高,同时可减少空气过剩系数,不但减少散热损失,还减少了SO2氧化成SO3的倾向,从而缓解了低温露点腐蚀,提高了炉效率,提高了炉子负荷,改善了尾气排放质量。

4.W-3中的表面活性剂,能使重油中少量油泥均匀分散在油中,防止其沉降和堵塞喷嘴。使油中少量水分与油乳化,避免熄火。我们相信“W-3重质燃油助剂”一定能有效地提高加热炉的负荷、改善尾气排放、减轻设备腐蚀、延长开工周期,解决扬子石化烯烃厂B炉的问题。

三、“W-3系列重质燃油助剂”在扬子石化烯烃厂水汽车间的工业应用

试验前双方认真研究,制定了试验方案,在重油管线上安装了捆绑式超声波流量计,试验从2002年9月28日到2003年1月27日,大约四个月时间,进行了两次标定,结果如下:

(一)概况

1.投用设备:BA-34型超高压蒸汽锅炉U-BF1201B。

2.油枪形式:Y型蒸汽雾化油枪。

3.燃油种类:重油、裂解油、火炬气。

4.加剂方法:利用烯烃厂水汽车间一台40m3的旧罐做W-3的贮罐,用杭州之江科学仪器厂生产的J-5.0防爆型计量泵(最大流量为160升/小时,可按需要任意调节),直接按比例注入炉前重油管线,无须混合设备。

5.加剂量:重油流量的0.2%~0.3%。

6.试验时间:

第一阶段2002.9.26—2002.11.20。

第二阶段2002.12.4—2003.1.27。

(二)B炉加剂后负荷大幅度提高

B炉的设计能力为160吨/小时,但长期负荷上不去,加W-3后负荷大幅度提高,达到了设计要求。加剂前后,B炉负荷情况见表1:

注:试验中由于受系统安全性的限制,投用燃料种类较多,其中火炬气产气量从总负荷中去除,以重油、裂解油耗量进行单耗计算。

从表1数据不难看出:

(1)加剂前燃油压力已达1.8mpa以上,达极限值,还投用了所有12支火炬气烧嘴后,负荷才能达到150t/h。

(2)加剂后,燃油压力只要1.71~1.73mpa,火炬气烧嘴尚未投用,负荷已达160t/h,曾瞬间达到过165t/h,已达到和超过设计值。使B炉负荷上不去的问题得到了解决,保证了烯烃厂的安全供气,保护设备正常运转。

(3)加剂后排烟温度下降了6℃,负荷从150T/H提高到160T/H,燃油压力下降,重油烧嘴减少一个,裂解油烧嘴增加一个,由于重油比裂解油的热值高5%左右,进一步说明油耗下降。这是加剂后燃油流动性改善、燃油压力大幅度降低、减少炉管结灰、提高传热效果、油耗大幅下降的结果。据车间技术人员估计,按负荷情况推算,节油率约7%左右。

(三)燃油充分燃烧,烟气组成明显改善

将原来工况较差的B炉,加剂后的烟气组成与工况较好的A炉(未加剂)烟气组成进行对比,数据见表2:

从表2数据不难看出:

(1)加剂后烟气中CO含量减少了100%,说明燃烧非常完全。

(2)加剂后在完全燃烧的前提下,氧含量从3.3%下降到2.9%,下降了约10%,说明空气过剩系数大大下降,证明炉子热效率提高。

(3)加剂后SO2排出减少了40%,说明催化剂促进SO2与油中金属氧化物生成MSO3(亚硫酸盐)变成炉灰,从而减少SO2的排放。

(4)按理论,烟气中SO3应大幅下降,但烟气组成自动分析仪不能测SO3含量,通常用测露点温度的方法推算。因为烟气中SO3含量越高,越容易与空气中水分生成硫酸,故露点温度越低,为了减少换热器的露点腐蚀,需要提高排烟温度,这样烟气要带走大量的热能。烟气中SO3含量大幅度减少后,使露点温度大大提高,往往要高10℃~20℃,这样可以降低排烟温度,有利于烟气余热回收,从而在减少露点腐蚀的前提下,起到综合节能效果。但由于无露点仪,未测出可靠数据。

(四)节约燃油

烯烃厂水汽车间先后两次进行了加剂与不加剂热工测试数据,第一阶段热工试验数据见表3:

*试验中由于受系统安全性的限制,投用燃料种类较多,其中将火炬气产汽量从总负荷中去除,以重油、裂解油耗量进行单耗计算。

从表3可说明以下问题:

(1)B炉平均负荷从加剂前92.72t/h提高到125.1t/h。

(2)平均氧含量从3.73%下降到2.75%。说明助燃剂已经起到助燃效果,烟气中带走的热量大大下降,节能效果明显。

(3)平均节油率为4%,正平衡效率提高3%。可能节油率数据偏低。因为加剂是一个渐近过程,要一个月后才能充分发挥作用。在加剂后立即取用数据,试验时间短了一点;同时流量计在W-3加入点之后,重油黏度发生变化,影响其准确性。如果流量计安装在W-3加入点之前,能够消除其误差。

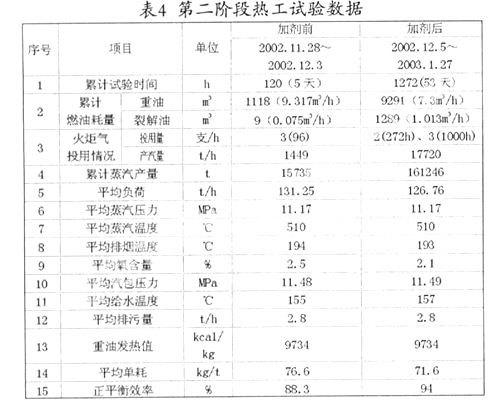

第二阶段热工试验,根据第一阶段热工试验的缺陷延长了试验时间,流量计安装在W-3加入点之前,试验数据见表4:

(1)平均单耗下降了5kg/T,节油率为6.52%。因为加剂前几乎未加裂解油,而加剂后裂解油加入量较大,裂解油的热值比重油低5%左右,可能数据偏低。

(2)流量计改装在W-3注入点之前,减少了加剂后粘度变化对流量计的影响,使流量计读数的可靠性增加,试验时间延长,故第二阶段热工试验数据比第一阶段热工试验数据更准确些。

(五)B炉操作更加稳定

以前A、B、C三台辅锅,B炉工况最差,负荷带不上,只要出现异常情况,操作工首先就从B炉上去找原因。加剂后,B炉操作最稳定,从未出现过异常情况,连续使用四个月,一直稳定生产,从未非计划停工。B炉负荷一直稳定在85%,A炉负荷稳定在70%,C炉稳定在65%。

(六)延长了设备开工周期

B炉由于工况较差,以往基本上一年三修,2003年至2004年的一年内,虽然受使用定额的限制,B炉采用了阶段性投用W-3的方法,总结前阶段W-3在B炉上的使用的经验,重点在W-3的添加量和投用时机上下工夫,确保以最少的投入创造最大的效益,以最有效的方法使B炉带负荷能力保持在一定水平上,还能使B炉使用周期延长至一年,创造了投用18 年的奇迹。

W-3燃油添加剂抑制高低温腐蚀的作用明显。这从2004年5至6月A、B炉停车检修对炉内的检查中可以有所体现。

如上表所示,A炉正常时的工况远远好于B炉,但是这次检修时B炉运行周期却大大长于A炉,且基本涵盖了A炉运行时间,在同等燃料品质的前提条件下,B炉炉内状况要优于A炉,这与B炉在这一年时间内间断投用W-3燃油助剂不无关系。

扬子石化烯烃厂水汽车间有关人员,精心操作,跟踪B炉负荷,精心调整W-3添加量;找到添加的最佳时机,根据B炉运行工况的变化,结合系统运行的安全性,及时有效地投入W-3,使其在关键时刻发挥功效。

在2003年“5·24事故”中,B炉加剂后最高负荷达170t/h,确保了两套乙烯的正常运行。

在2003年“11·9事故”中,B炉加剂后迅速将带负荷带至156t/h,保证了乙烯及PTA装置的正常生产。

2004年5月初检修后,由于正常在B炉加剂,已安全平稳长周期运行14个月。

四、经济效益分析

(一)计算依据

加剂试验时间:2002.9.27~2003.1.20,扣除中间添加剂标定时间,共加剂109天。

根据第二阶段热工试验数据:平均节油率为6.5%、平均加剂量为0.28%。

W-3的含税价2.0万元/吨,重油市场价为3100元/吨(含税)。

(二)计算结果

平均加剂成本为20000X0.28%=56元/吨。

平均节油效益为3100X6.5%=201.5元/吨。

平均净效益为201.5-56=145.5元/吨。

如果扬子烯烃厂所用20万吨/年重油,全部加剂,则可创造直接效益2900万元/年。另外减少检修次数、安、稳、长周期供汽,其间接效益也是巨大的。

五、结论

1.W-3完全适合在扬子石化烯烃厂水汽车间高压辅锅上应用。

2.该加剂工艺及所用设备稳定可靠。

3.在燃油中加入W-3后,B炉负荷大幅度提高,达160t/h 的设计值。同时油压从1.83mpa下降到1.73map,炉子安全运行,稳定性好。

4.加剂后,氧含量下降10%,其燃烧更充分,尾气中CO几乎为0,SO2也下降40%。

5.连续运转109天,平均加剂量0.28%,平均油耗下降5kg/t,平均节油率6.5%,扣除购剂费用,获利145.5元/吨。若烯烃厂20万吨/年使用W-3,年获利可达2900万元。

6.加剂后,操作正常,未出现过非计划停工,使B炉由“问题炉”变成“放心炉”。

7.B炉以往基本上一年三修,2003~2004年中,虽然受使用定额的限制,B炉采用了阶段性投用W-3的方法,还能使B炉使用周期延长至一年,创造了B炉投用18 年的奇迹。这一奇迹再次出现,在2004年5月检修时,B炉使用周期延长至14个月。

8.虽然A炉正常时的工况远远好于B炉,但是这次检修时B炉运行周期却大大长于A炉,且基本涵盖了A炉运行时间,在同等燃料品质的前提条件下,B炉炉内状况要优于A炉,这是B炉在这一年时间内间断投用W-3燃油助燃剂的结果。

六、建议

1.建议烯烃厂A、B、C三台辅锅全部使用W-3。

2.W-3注入点改在总油管线上,两台计量泵并联切换使用。

3.将W-3和加剂技术逐步推广到整个扬子石化,以便获得更大的经济效益。

4.加强流量计的维修、标定。

5.空气过剩系数还可进一步下降,使烟囱刚刚不冒黑烟为止。

6.经常分析油品质量,万一炉子出现问题时,可多方查找原因。

7.炉子上开看火孔,可以经常观察火焰燃烧情况,加强监控。

8.希望扬子石化烯烃厂与浙江江南工贸集团股份有限公司进一步加强合作,使节能的成果不断扩大。从而为缓解燃油紧缺的矛盾,做出一点贡献。