小模数齿轮断续滚齿热力耦合建模与试验研究

摘要:小模数齿轮加工过程中,滚齿切削时易于产生显著的热变形,进而影响其尺寸精度和服役性能. 基于展成法加工原理和齿坯材料切除机制,提出小模数齿轮断续滚齿切削热力耦合计算模型. 设计多级滚切速度下的钢制小模数齿轮试件试验,测算试件表面缺陷、粗糙度与公法线偏差. 对比公法线偏差测量值和塑性应变仿真值,验证上述计算模型的正确性. 研究齿轮模数、切削速度和传热条件对切削应力、表面温度及热变形的影响规律. 结果表明:切削应力水平与模数负相关,与切削速度正相关;齿面缺陷密集度、表面温度和热变形均与切削速度正相关. 适当降低滚刀转速、减小滚刀直径及强化切削区对流换热,可减小滚齿热变形,提高齿形精度和表面质量.

关键词:小模数齿轮;齿轮加工;热力耦合;传热;热变形

中图分类号:TG501 文献标志码:A

小模数齿轮是新一代通信、服务机器人、智能医护与仪器仪表等精密设备的核心传动件,其大批量、高精度加工技术水平直接影响微型传动系统的生产成本和服役性能. 相比注塑成形和粉末冶金齿轮,滚齿成形的金属小模数齿轮强度优势显著,是大扭矩微型传动系统的首选. 受尺寸限制,在机床振动、装夹误差、切削生热等因素作用下[1],小模数齿轮的加工质量远低于中、大模数齿轮,存在精度一致性差、表面缺陷多、相对热变形大等问题. 因此,研究小模数齿轮的滚齿加工特性对提升其成形质量具有重要意义.

滚齿加工过程中,材料的大幅变形以及刀具与切屑、工件表面的剧烈摩擦产生大量切削热,造成刀具磨损、使用寿命缩短,也使工件表面受热变形而精度下降[2-3]. 基于切削试验的滚齿工艺优化成本高、效率低、适用范围窄,相比之下,数值仿真方法能有效预测加工中的刀具、齿坯和切屑状态,近年来广受关注. 在几何建模方面,Vasilis等[4]建立了较完善的滚齿切削运动模型,能够预测不同时刻的刀具位姿和切屑形态. 后续研究者进一步推导了非圆齿轮[5]、谐波刚轮[6]等多种滚齿加工模型. Khurana等[7]结合三维建模与加工试验,预测滚齿切削力并计算了齿廓偏差. Azvar等[8]将三向深度像素法用于滚齿运动学建模,平衡了模型精度与计算速度. Huang等[9]提出准双曲面齿轮的矢量化未变形切屑模型,并结合斜角切削理论,推导了准双曲面齿端面滚齿切削力的闭式解. 这类研究为滚齿切削的数值仿真计算提供了模型支撑.

滚齿切削数值仿真方面,Özel等[10]计算了金属材料的流动应力和切屑摩擦力,完善了高速切削有限元计算的边界条件. Stark等[11]进行了滚刀刀齿的单次切削仿真并开展了飞刀试验,所得切削力及温度的仿真误差低于1%. Dong等[12]通过滚齿仿真预测了滚刀的扭矩、温度和应力分布,并进行了滚刀的抗磨损优化设计. Bergs 等[13]考虑切屑扭曲和压缩参数,计算了滚齿切屑的流动方向和变形情况. 丁国龙等[14]提出了一种面向切屑形成过程的瞬时滚齿切削力计算模型,预测了滚齿切削力的波动特性. Troß等[15]对大量滚齿仿真数据进行非线性回归分析,建立了最大切屑厚度关于齿轮、刀具及加工参数的简化计算模型. Kamratowski等[16]将回归分析方法用于锥齿轮滚刀磨损预测. Efstathiou等[17]建立了螺旋锥齿轮面铣削和端面滚齿仿真模型,研究了精加工余量、切入进给率和展成进给率对切屑形态及切削力的影响. 杨潇等[3]将高速干式滚齿系统的传热分为切削接触界面、切削区域和机床空间三个阶段,探究了切削热在工件、滚刀、切屑中的动态变化规律. 李本杰等[18]在此基础上进一步研究了滚刀的磨损及崩刃行为. Cheng等[19]基于有限元仿真研究了干式滚齿的切屑变形、切削力、刀具温度分布及磨损变化规律. Yang等[20]研究了滚齿切屑的热交换能力,并提出了潜在的强化传热策略.

上述工作大多以常模数齿轮为研究对象,通过模拟滚刀的单次切削,在机理上研究接触区的温度、应力分布,在应用上研究刀具磨损和切屑状态. 很少有针对小模数齿轮加工特性或齿轮断续切削成形完整过程的仿真研究. 本文建立了小模数齿轮断续滚齿热力耦合模型,模拟滚刀断续切削下的齿面成形过程,开展了齿面应力、应变与温度分析,结合试验研究不同加工参数下的齿面质量与齿形偏差,为小模数齿轮滚齿精度控制和表面质量提升提供理论支撑.

1 滚齿加工原理与材料切除模型

1.1 滚齿加工原理

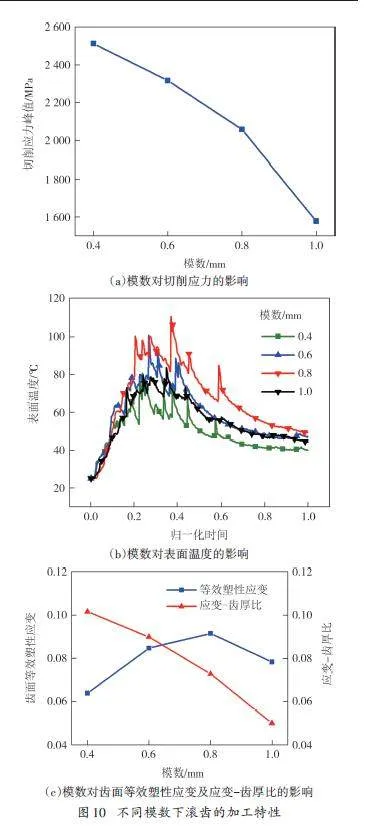

滚齿加工遵循展成法原理,从齿坯端面投影,可将滚刀-齿坯的切削运动视作齿条-齿轮的强制啮合,由刀齿断续切削包络出渐开线齿形,如图1 所示. 滚刀旋转、进给和齿坯旋转是小模数齿轮加工中的3个关键运动,分别由滚刀主轴转速、进给速度和工件主轴转速3个加工参量决定. 由于齿槽较浅,滚齿一般只进给一次,无须窜刀.

单线滚刀每旋转一周,对应等效啮合的“齿条”平移一个齿厚的距离,以及齿坯转过一个齿的弧度.由此可推导滚刀-齿坯运动关系为:

φ = θ/z (1)

l = v θ/2π (2)

式中:φ 为齿坯转角;θ 为滚刀转角;z 为目标齿轮齿数;l 为进给距离;v 为进给量.

滚刀切削刃众多、形状复杂,仿真计算难以收敛且耗时长,简化模型利用单个刀齿的位姿变换表现所有刀齿的切削效果,其切削-复位周期运动是模拟断续滚切的关键,如图2所示.主要运动参量包括刀齿滚切转速ωcut、复位转速ωre、刀齿位姿调整移速vad和齿坯位姿调整转速ωad,具有如下关系:

式中:n 为滚刀主轴转速;φcut为刀齿单次切削转角;tre为刀齿复位时长;p 为分度圆齿距;zhob为滚刀齿数.

1.2 齿坯材料切除模型

滚齿切削伴随着剧烈冲击、摩擦及变形,已有多种材料模型可描述这类动态行为,如J-C(Johnson-Cook)模型、MTS(mechanical threshold stress)模型、S-G(Steinberg-Guina)模型等[21]. 其中J-C模型包括J-C本构模型和J-C失效模型,分别用于描述金属在大变形、高应变率和高温条件下的力学行为和断裂损伤现象[22],具有形式简单、参数意义明确且易于获取的优点,广泛用于冲击动力学研究. 因此,本研究采用J-C模型研究45#钢齿坯在滚齿切削中的应力、应变、温升及损伤规律.

J-C本构模型考虑了加工中的应变率强化和热软化效应,能较好地描述齿坯金属材料在刀具冲击载荷下的塑性流动行为,具体如下:

σy = (A + Bεnp)(1 + C lnε̇* )(1 - T * m ) (7)

式中:σy为等效屈服应力;A 为屈服强度;B 为应变硬化系数;εp为等效塑性应变;n 为应变硬化指数;C 为应变率敏感系数;ε̇* = ε̇/ε̇0 为无量纲等效塑性应变率,其中参考应变率ε̇0 一般取1.0 s-1;T * = (T -Tr )/(Tm - Tr )为无量纲温度参数,其中T、Tr和Tm分别代表材料温度、室温和熔点;m 为温度敏感系数.

齿坯材料的破坏采用J-C失效模型描述:

εf = [ D1 + D2 exp(D3 σ* ) ](1 + D4 lnε̇* )(1 +D5T * ) (8)

式中:εf 为失效应变;D1~D5 为失效参数,由试验获得;σ*为应力三轴度,即静水压力与Mises 应力的比值.

材料的失效由塑性应变累积准则判断:

式中:Δεeq为等效塑性应变增量. 当损伤参数D 累积达到1时,材料失效并被剥除.

2 滚齿切削热力耦合分析

2.1 几何模型与边界条件

小模数齿轮几何尺寸由《小模数渐开线圆柱齿轮基本齿廓》(GB/T 2362—1990)[ 23]确定. 滚刀底刃参与切削,刀齿端面与基本齿形完全吻合,具体参数及容屑槽形式均参考相关标准[24]. 为提高计算效率,只研究单个齿面的成形过程,简化滚刀两端结构. 在三维建模软件中,根据滚刀外径和导程角构造柱体及螺旋线;绘制小模数齿条标准齿廓,沿螺旋线扫掠,经布尔运算得到小模数齿轮滚刀简化模型,如图3(a)所示,滚刀实物见图3(b).

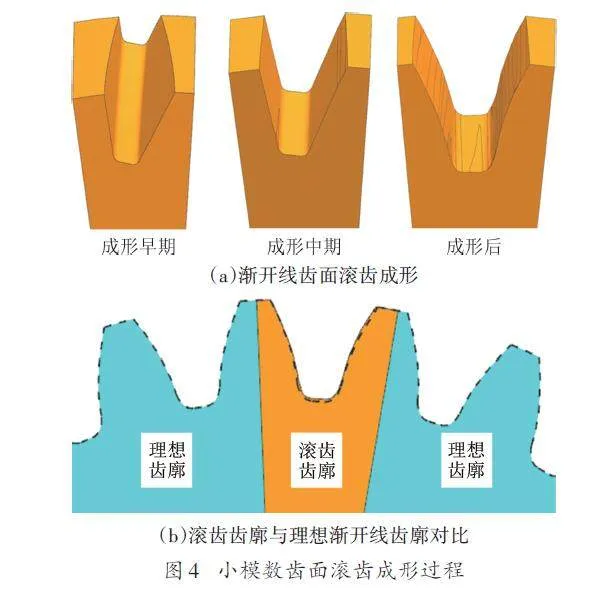

基于式(1)和式(2),循环调整模型位姿并布尔求差,模拟小模数齿面滚齿成形过程,如图4所示.滚齿齿廓与工业软件生成的理想渐开线齿廓吻合良好,齿形误差满足《小模数渐开线圆柱齿轮精度》(GB/T 2363—1990)[25] 3级精度要求,证明了几何模型的准确性.

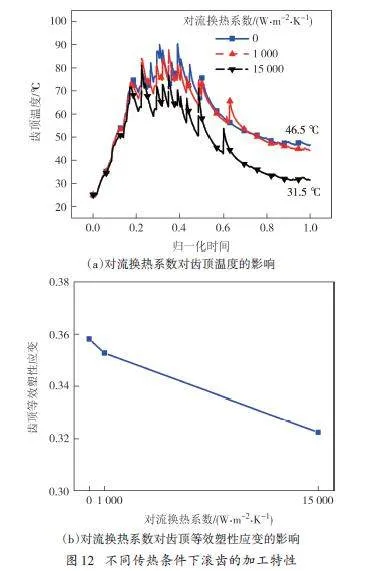

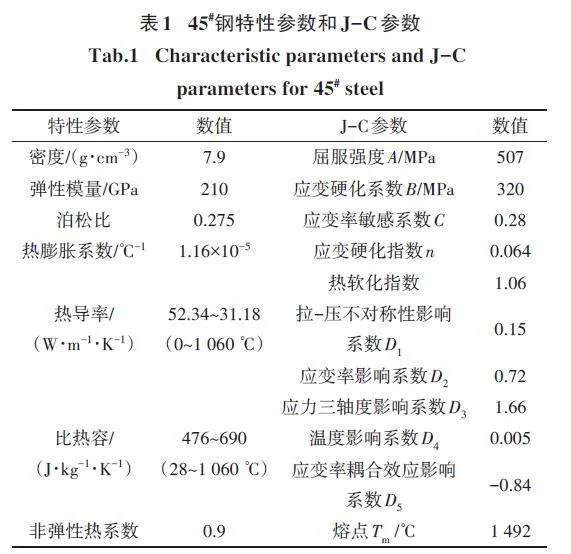

针对金属齿坯上某一齿槽的成形过程,开展切削热力耦合仿真. 刀齿视为刚体,其表面与齿坯存在面-面接触,发生摩擦生热及热传导,运动边界条件按照图2 及式(3)~式(6)设置,滚刀转速分别为1 000、1 200、1 300、1 400、1 500 r/min. 基于Python语言编写循环指令,实现多分析步长建模,分析步长由滚刀转速和相邻刀齿夹角决定. 齿坯材料采用45#钢,其特性参数和J-C参数[26]如表1所示.

2.2 网格独立性验证

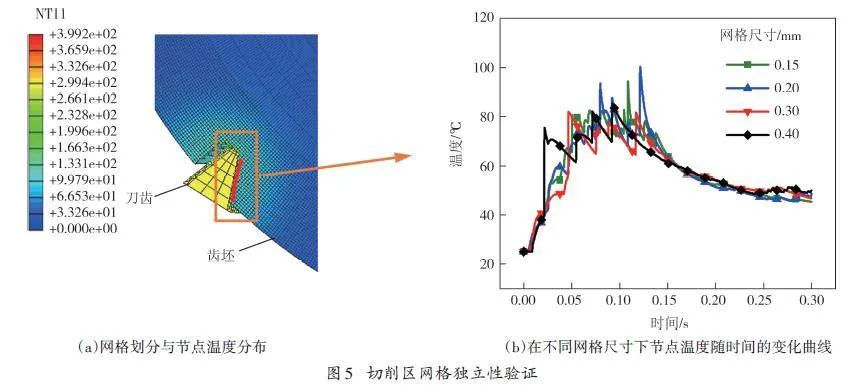

切削区的网格划分与节点温度分布如图5(a)所示. 采用完全积分的温度-位移耦合六面体网格(C3D8T),刀齿表层及齿坯被切削区域网格局部加密. 由于滚齿去除材料比例较大,故加密网格数量众多. 同时,小模数齿轮限制了网格尺寸及数值计算的易收敛性,故仿真成形的齿廓边缘较为粗糙.

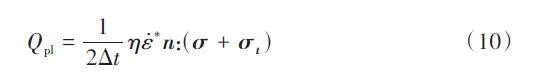

在切削过程中,切屑塑性变形和刀-屑摩擦生成大量的热并向周围环境传播,造成局部快速温升. 塑性变形产生的单位体积热流量为:

式中:Δt 为时间增量;η 为非弹性热系数;n 为塑性流动的方向矢量,与应力、塑性应变和温度有关;σ 为t+Δt 时刻的应力张量;σt为t 时刻的应力张量.

摩擦产生的热流密度为:

式中:ηf为摩擦热转化系数;τ 为摩擦应力;Δs 为滑移增量.

齿坯材料内部导热的热流密度为:

qc = -λ∇T (12)

式中:λ 为热导率:∇T 为温度梯度.

齿坯向空气散热的热流密度为:

qh = h(T - Tr ) (13)

式中:h 为换热系数.

基于式(10)~式(13),由有限元法计算被切削齿面的平均节点温度,验证切削区网格的独立性.图5(b)中,在初始阶段,0.15 mm 网格模型与0.30 mm、0.40 mm 网格模型的计算结果相差较大,而与0.20 mm网格模型的计算结果相差较小. 为兼顾仿真精度与计算效率,选择网格尺寸为0.20 mm的模型开展数值研究.

3 小模数齿轮滚齿加工试验

3.1 试件加工方法

滚齿试件为45#钢齿坯,制成模数0.6 mm、齿数37、齿宽5 mm、孔径4 mm的小模数标准直齿轮. 在小模数精密滚齿机上一次进给成形,如图6所示. 滚刀沿主轴逆滚,进给速度为0.3 mm/r,转速设置为1 000、1 200、1 300、1 400和1 500 r/min 5级,每级转速下加工重复试件3个.

3.2 齿面缺陷与粗糙度测试分析

采用电火花切割获得单个小模数轮齿,观察齿面形貌,如图7所示. 随着滚齿切削速度的提升,齿面加工缺陷逐渐密集,表面质量显著下降,其原因是主轴转速增大加剧了机床振动和切削冲击,而小模数齿轮的尺寸特点又放大了这些因素的不良效果.

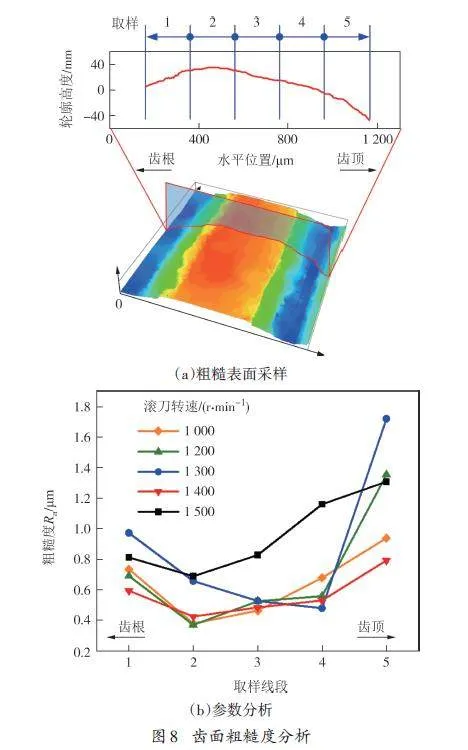

小模数齿轮齿槽狭窄,大部分齿轮检测探针无法深入,故采用超景深显微镜采集粗糙齿面高度数据. 渐开线齿面起伏大,不能直接反映粗糙度. 沿齿高方向截取5段取样长度,基于最小二乘法,由粗糙节点坐标计算取样轮廓中线,以轮廓算术平均偏差Ra来评估粗糙度,如图8所示.由图8可见,齿顶附近粗糙度较大,齿面中部和齿根附近粗糙度较小, 原因为包络成形过程中,齿面中、下部承受的切削更加密集,表面质量较好.

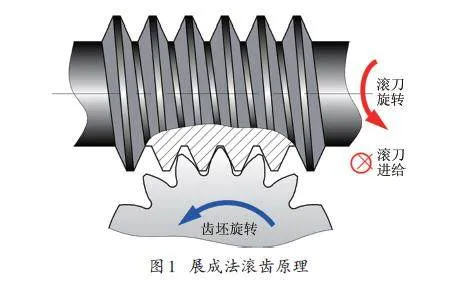

3.3 公法线检测及热力耦合模型验证

滚齿切削使局部区域急剧升温,造成热畸变,增大齿廓形位偏差. 公法线长度是与两个异侧齿面相切的两平行平面间的距离,公法线偏差可反映齿面变形的程度. 公法线公称长度W 为:

W = [(k - 0.5)π + z ⋅ inv α ]m ⋅ cosα (14)

k = αz/180 + 0.5 (15)

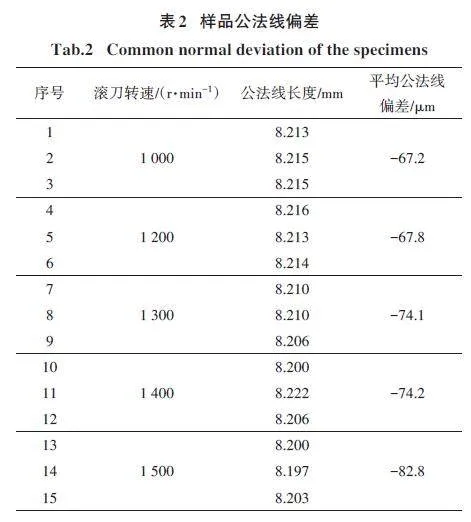

式中:k 为跨齿数(取整);z 为齿轮齿数;m 为模数;inv α 为分度圆压力角α 的渐开线函数,inv α=tan α-α. 由式(14)和式(15)求得样品齿轮公法线公称长度为8.282 mm. 利用公法线千分尺测算样品齿轮的平均公法线偏差EW,如表2所示.

在仿真模型中提取齿面等效塑性应变(equiva⁃lent plastic strain,PEEQ),该参量反映了齿坯表面单元在断续切削过程中多次应变的累积结果. 发现等效塑性应变仿真值与实测平均公法线偏差绝对值均存在随滚刀转速升高而增大的整体趋势,如图9所示.

4 齿面特性的影响参数分析

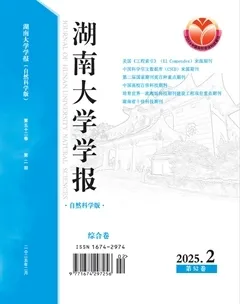

4.1 模数的影响

基于滚齿切削热力耦合模型,采用控制变量法,分析不同模数齿轮在滚齿成形中的表面温度、塑性应变和切削应力. 设置齿数为37,模数分别为0.4 mm、0.6 mm、0.8 mm和1.0 mm,调整滚刀转速,使分度圆处切削速度保持1.442 6 m/s. 图10为不同模数下滚齿的加工特性. 以Mises应力表征切削应力的大小,由图10(a)可知,随着目标齿轮模数增大,刀齿结构尺寸及受力面积增大,当模数从0.4 mm增至1.0 mm时,切削应力峰值从2 511.24 MPa减至1 578.78 MPa,降低了约37%.

齿轮表面温度和等效塑性应变随模数的变化分为两个阶段.当模数为0.4~0.8 mm时,滚刀建模参照《小模数齿轮滚刀》(JB/T 2494—2006)[27],外径恒为25 mm. 此时,模数越大,齿坯金属去除速率越大,表面温度和等效塑性应变随之上升,如图10(b)和图10(c)所示. 然而,当模数为1.0 mm时,滚刀建模参照《齿轮滚刀 基本型式和尺寸》(GB/T 6083—2016)[28],其外径达50 mm,在相同切削线速度下转速更低,断续切削间隔延长,金属去除速率下降,故表面温度和等效塑性应变随之下降. 此外,齿轮的整体尺寸随模数增大而增大,故齿面应变-齿厚比随模数增大而减小,如图10(c)所示,小模数齿面的低应变不足以弥补整体尺寸减小对误差的放大作用,因此小模数齿轮的精度低于常模数齿轮.

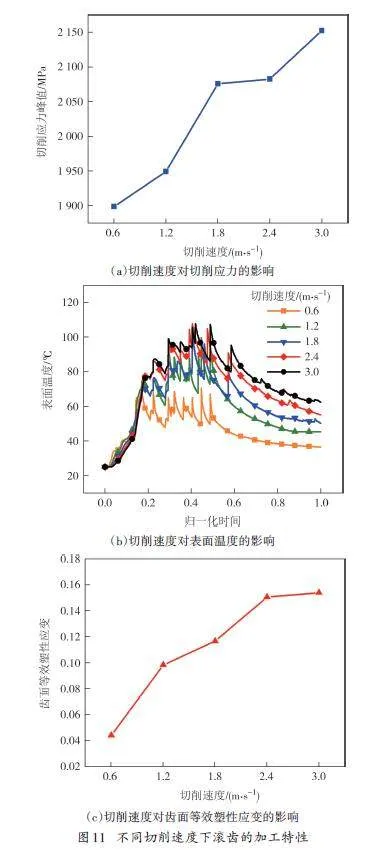

4.2 切削速度的影响

研究切削速度对滚齿加工中切削应力、表面温度和塑性应变的影响规律. 设置齿数为37,模数为0.6 mm. 在试验基础上,扩大切削速度区间,分别为0.6 m/s、1.2 m/s、1.8 m/s、2.4 m/s和3.0 m/s,以增强研究结果普适性. 由图11可知,当切削速度由0.6 m/s增至3.0 m/s时,切削应力峰值升高了13%,成形后表面温度升高了77%,而等效塑性应变增大了250%.这是由于随着切削速度上升,齿坯金属去除速率增加,切削区产热加快,材料的热畸变加剧. 当切削速度超过2.4 m/s后,大量切削热被切屑快速带离,无法有效传导给工件,故切削温度及等效塑性应变上升渐缓,趋近于某临界值. 因此,可适当降低滚刀转速或减小滚刀直径,以降低切削速度,从而弱化热畸变,得到更高的齿形精度.

4.3 传热条件的影响

切削液可通过对流换热从工件表面带走大量热量,是降低机加工温度的重要介质. 根据文献[29],空气自然对流换热系数为0~10 W(/ m2·K),气体强制对流换热系数为20~100 W(/ m2·K),水自然对流换热系数为200~1 000 W(/ m2·K),水强制对流换热系数高达1 000~15 000 W(/ m2·K). 因此,设置0 W(/ m2∙K)、1 000 W(/ m2∙K)和15 000 W(/ m2∙K)3种对流换热系数,分别模拟干切、切削液自然对流和强制对流3种传热环境. 在齿坯表面施加对流换热作用,为突出其作用规律,选取齿顶节点分析3种传热条件下的滚齿加工温度和塑性应变变化规律,受应变集中作用,齿顶塑性应变显著大于齿面均值. 模型中未引入润滑,故无法有效反映切削液对切削力的影响.

图12 为不同传热条件下滚齿的加工特性. 由图12可知,随着对流换热系数增大,成形后齿顶瞬时温度从46.5 ℃降低至31.5 ℃,等效塑性应变从0.36降至0.32. 因此,使用切削液强制冷却可有效减少切削区热量积聚,实现齿轮热畸变抑制和刀具寿命延长.

5 结 论

建立小模数齿轮断续滚齿切削热力耦合计算模型,模拟了小模数齿廓加工成形的完整过程. 通过不同滚刀转速下的加工试验进行验证,在此基础上研究模数、切削速度和传热条件对切削应力、表面温度及热变形的影响规律. 主要结论:

1)相同加工条件下,表面温度和等效塑性应变随模数减小而降低,但整体尺寸的减小会放大加工误差,因此小模数齿轮较常模数齿轮更难实现高精度制造.

2)模数从0.4 mm增至1.0 mm时,切削应力峰值降低约37%;模数为0.6 mm,切削速度从0.6 m/s增至3.0 m/s后,切削应力峰值升高13%. 故模数对滚切应力水平的影响最大,小模数滚齿加工可用的切削速度下限低于常模数滚齿.

3)齿面缺陷密集程度、温度和热变形均随切削速度增大而增大. 模数0.6 mm 滚刀的切削速度从0.6 m/s增至3.0 m/s后,成形表面瞬时温度上升77%,等效塑性应变增大了250%,导致成形齿面精度下降.

4)可通过降低滚刀转速或减小滚刀直径来适当降低切削速度,结合切削液强制对流冷却,共同抑制滚齿加工热变形,实现齿形精度和表面质量提升.

参考文献

[1] 齿轮手册编委会. 齿轮手册 [M]. 北京: 机械工业出版社,2000: 1975-1976.

Gear Manual Editorial Board. Gear manual [M]. Beijing: ChinaMachine Press, 2000: 1975-1976.( in Chinese)

[2] 郭忠政. 数控滚齿机力致误差和热致误差的建模及综合补偿研究[ D]. 重庆: 重庆大学, 2022: 33-35.

GUO Z Z. Research on error modeling and compensation of cuttingforce-induced error and thermal-induced error in CNC gearhobbing machine [D]. Chongqing:Chongqing University, 2022:33-35.( in Chinese)

[3] 杨潇,曹华军,陈永鹏,等.高速干切滚齿工艺系统切削热全过程传递模型[J].机械工程学报, 2015, 51(19):189-196.

YANG X,CAO H J,CHEN Y P,et al.Whole process cutting heattransfer model for high-speed dry hobbing [J]. Journal ofMechanical Engineering,2015,51(19):189-196.(in Chinese)

[4] VASILIS D,NECTARIOS V,ARISTOMENIS A. Advancedcomputer aided design simulation of gear hobbing by means ofthree-dimensional kinematics modeling [J]. Journal ofManufacturing Science and Engineering,2007,129(5):911-918.

[5] LIU Y W,ZHU L L. Research on non-circular helical gear NChobbing linkage control scheme based on variable transmissionratio[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2022,236(11):1433-1442.

[6] 莫帅,王赛赛,罗炳睿,等.双圆弧谐波刚轮刮齿加工原理及刀具设计[J]. 湖南大学学报(自然科学版),2022,49(8):101-108.

MO S,WANG S S,LUO B R,et al. Machining principle andcutter design of double-arc harmonic rigid gear skiving[J].Journal of Hunan University (Natural Sciences),2022,49(8):101-108.(in Chinese)

[7] KHURANA P, KING D, MARSEILLES K, et al. Modeling ofhelical gear carbide re-hobbing process[C]//Proceedings of theInternational Manufacturing Science and Engineering Conference,June 9-13, 2014. Detroit,Michigan,USA: ASME,2014:V002T02A039.

[8] AZVAR M,KATZ A,VAN DORP J,et al. Chip geometry andcutting force prediction in gear hobbing[J].CIRP Annals,2021,70(1): 95-98.

[9] HUANG K F,YU J W,WANG J X,et al.A vectorization modelto closed-form solution for cutting forces prediction during facehobbingof hypoid gears[J]. Mechanism and Machine Theory,2022,173:104824.

[10] ÖZEL T,ALTAN T. Determination of workpiece flow stress andfriction at the chip-tool contact for high-speed cutting[J].International Journal of Machine Tools and Manufacture, 2000,40(1): 133-152.

[11] STARK S,BEUTNER M,LORENZ F,et al. Experimental andnumerical determination of cutting forces and temperatures in gearhobbing[J]. Key Engineering Materials,2012,504/505/506:1275-1280.

[12] DONG X,LIAO C,SHIN Y C,et al. Machinability improvement ofgear hobbing via process simulation and tool wear predictions[J].The International Journal of Advanced Manufacturing Technology,2016,86(9): 2771-2779.

[13] BERGS T,BRIMMERS J,GEORGOUSSIS A,et al.Investigationof the chip formation during hobbing by means of an analyticalapproach[J].Procedia CIRP, 2021, 99: 226-231.

[14] 丁国龙,叶梦传,向华,等.面向切屑形成过程的瞬时滚削力模型研究[J].中国机械工程, 2021, 32(21): 2562-2570.

DING G L,YE M C,XIANG H,et al. Research on instantaneoushobbing force model for chip forming processes[J]. ChinaMechanical Engineering,2021,32(21):2562-2570.(in Chinese)

[15] TROß N,BRIMMERS J,BERGS T.Calculation of the maximumchip thickness for a radial-axial infeed in gear hobbing[J].Procedia CIRP,2021,99:232-236.

[16] KAMRATOWSKI M,ALEXOPOULOS C,BRIMMERS J,et al.Model for tool wear prediction in face hobbing plunging of bevelgears[J].Wear,2023,524:204787.

[17] EFSTATHIOU C,TAPOGLOU N.Simulation of spiral bevel gearmanufacturing by face hobbing and prediction of the cutting forcesusing a novel CAD-based model[J].The International Journal ofAdvanced Manufacturing Technology,2022,122(9):3789-3813.

[18] 李本杰,曹华军,杨潇,等.高速干切滚齿工艺切屑形变规律及其对刀具的损伤行为[J].中国机械工程,2019,30(1):71-78.

LI B J,CAO H J,YANG X,et al. Contribution of chipdeformations and crushes to tool failures in high-speed dry gearhobbing[J]. China Mechanical Engineering,2019,30(1):71-78.(in Chinese)

[19] CHENG Y N,MA C J,ZHANG J Y,et al. Simulation andexperimental study of tool wear in high-speed dry gear hobbing[J].The International Journal of Advanced Manufacturing Technology,2022,119(5):3181-3204.

[20] YANG X,CHEN P.Heat transfer enhancement strategies for ecofriendlydry hobbing considering the heat exchange capacity ofchips[J]. Case Studies in Thermal Engineering,2022,29:101716.

[21] WANG Y F,WANG M J,CHEN B,et al. A thermal activationbased constitutive model for the dynamic deformation of AA5083processed by large-scale equal-channel angular pressing[J].Chinese Journal of Aeronautics,2023,36(5): 499-507.

[22] 陈根余,殷赳,朱智超,等.正前角金刚石磨粒磨削钛合金仿真与试验研究[J].湖南大学学报(自然科学版),2021,48(12):70-78.

CHEN G Y,YIN J,ZHU Z C,et al.Simulation and experimentalstudy on diamond grit with positive rake angle grinding titaniumalloy[J].Journal of Hunan University (Natural Sciences),2021,48(12): 70-78.(in Chinese)

[23] 小模数渐开线圆柱齿轮基本齿廓: GB/T 2362—1990[S]. 北京: 中国标准出版社, 1990.

Basic rack tooth profile of fine-pitch involute cylindrical gears:GB/T 2362—1990[S]. Beijing: Standards Press of China, 1990.(in Chinese)

[24] 袁哲俊. 齿轮刀具设计[M]. 北京: 国防工业出版社, 2014:266-269.

YUAN Z J. Gear cutter design[M]. Beijing: National DefenseIndustry Press, 2014: 266-269.( in Chinese)

[25] 小模数渐开线圆柱齿轮精度:GB/T 2363—1990[S].北京:中国标准出版社,1991.

Accuracy of fine-pitch involute cylindrical gears:GB/T 2363—1990[S].Beijing:Standards Press of China,1991.(in Chinese)

[26] 陈刚, 陈忠富, 陶俊林, 等. 45 钢的Johnson-Cook 失效参量[C]// 中国力学学会学术大会2005论文摘要集(上). 北京: 中国力学学会, 2005: 295.

CHEN G, CHEN Z F, TAO J L, et al. The Johnson-Cook failureparameters of 45 steel [C]// Proceedings of the 2005 AcademicConference of the Chinese Society of Mechanics (Part Ⅰ ).Beijing: CCTAM, 2005: 295.( in Chinese)

[27] 小模数齿轮滚刀:JB/T 2494—2006[S].北京:机械工业出版社, 2007.

Fine-pith gear hobs:JB/T 2494—2006[S]. Beijing:ChinaMachine Press, 2007.(in Chinese)

[28] 齿轮滚刀 基本型式和尺寸:GB/T 6083—2016[S].北京:中国标准出版社,2016.

Gear hobs—the basic types and dimensions: GB/T 6083—2016[S].Beijing: Standards Press of China, 2016.(in Chinese)

[29] 赵威,何宁,李亮.强化冷却下正交切削Ti6Al4V合金的有限元分析[J].华南理工大学学报(自然科学版),2006,34(7):40-44.

ZHAO W,HE N,LI L. Finite element analysis of orthogonalcutting of Ti6Al4V alloy in enhanced cooling condition[J].Journal of South China University of Technology (Natural ScienceEdition), 2006, 34(7): 40-44.(in Chinese)

基金项目:2022年“芙蓉计划”湖南省企业科技创新创业团队项目(湖南德晟智能驱动与传动创新团队),The 2022“ Furong Plan” HunanEnterprise Sci-Tech Innovation and Entrepreneurship Team Project (Hunan Desheng Intelligent Drive and Transmission Team);国家自然科学基金资助项目(52075153),National Natural Science Foundation of China(52075153)