基于数字风洞的整车热管理性能开发

摘要:针对某商用车更换大功率发动机以满足国六排放和四阶段油耗法规要求,需要优化冷却系统,提升散热能力. 采用格子玻尔兹曼方法(lattice Boltzmann method,LBM)建立热环境数字风洞,高精度预测整车热平衡与热保护性能,仿真与试验对标,冷却液温度预测值与试验测试值之间的误差小于1 ℃. 基于此以散热器水温和中冷器出风温度作为优化目标,分析冷凝器、中冷器、散热器和风扇侵入量之间的交互效应,并据此进行优化设计,提出一套适用于发动机冷却系统虚拟标定的仿真流程. 研究结果表明,风扇侵入量和中冷器高度对散热器散热性能影响较大.经过优化迭代后,散热器和中冷器的进气量分别提升了5.01%和7.87%,冷却模块的表面温度分布更加均匀, 显著改善了发动机舱散热效率.

关键词:热平衡;数值模拟;玻尔兹曼方程;优化

中图分类号:U461 文献标志码:A

随着运输行业的蓬勃发展,加之国家出台的油耗法规与排放法规,商用车开发时格外关注机舱热管理性能,这一性能的提升对满足日益严格的汽车油耗性能需求和排放标准至关重要. 冷却系统的设计与布置直接影响整车的运行效率和可靠性,如果冷却系统设计不匹配或布置不合理会导致热风回流或逆流,进而升高发动机进出水温度,这不仅影响发动机充气效率和燃烧稳定性[1-3],而且可能损害热敏元件,甚至引发安全事故.因此,提高整车散热性能成为当今汽车研发的难题[4-6].

本文使用PowerFLOW软件进行仿真分析,建立数字风洞精确预测发动机水温和热敏元件表面温度. 采用一维与三维耦合仿真技术,分析影响整车冷却系统散热性能的关键因素.通过多目标优化,探索冷却系统设计的优化空间,提升商用车散热性能和安全性,为商用车冷却系统设计提供参考[7-10].

1 数值方法

1.1 用格子玻尔兹曼方法模拟流场

为了模拟车辆在热环境风洞中的非定常流动行为,本文采用PowerFLOW软件提供的格子玻尔兹曼方法(LBM). 与传统的计算流体力学(computationalfluid dynamics, CFD)方法相比,LBM 方法基于数字物理技术,通过统计的方法描述真实流体运动,使用离散化的Boltzmann方程来完成流体的建模. 这种方法在基本的动力学层面上对流体进行模拟,从而提供了一种更为精确和高效的流体分析手段. 采用Bhatnagar-Gross-Krook(BGK)[11]形式的格子玻尔兹曼方程,求解流体分子之间的碰撞松弛达到平衡状态的过程,如式(1)所示.

式中:f ≡ f (x,ξ,t )描述了在时间t、位置x 和速度ξ 处的单粒子数密度f;τ 为碰撞引起的松弛时间.

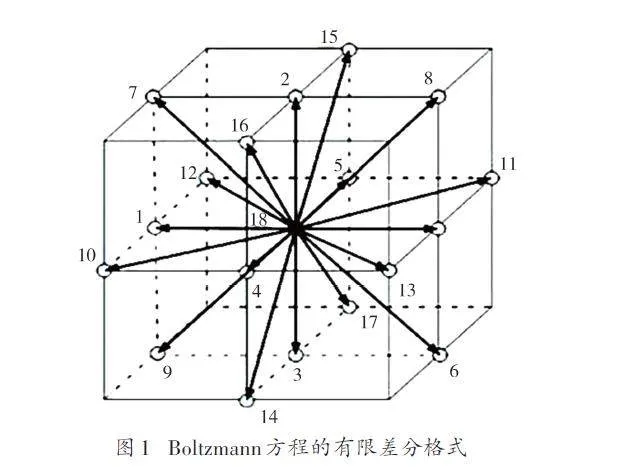

图1 为Boltzmann 方程的有限差分格式. 使用D3Q19模型在三维立方晶格上离散化Boltzmann 方程和BGK算子,由此产生的有限差分方程能够求解分布函数.

麦克斯韦-玻尔兹曼分布函数描述如式(2)所示.

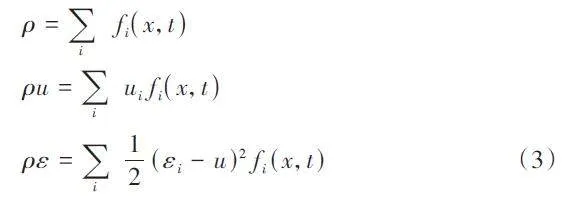

式中:R 为气体常数;D 为空间的维数;ρ 为质量密度;θ 为归一化的标准温度,θ ≡ KBT/m;KB、T、m、u 分别为玻尔兹曼常数、温度、粒子质量和流体流速. LBM跟踪分子在空间和时间中的运动来模拟气体和液体的流动. 它遵循质量、动量和能量的守恒关系,宏观流体力学量是颗粒密度分布矩阵的直接结果,由式(3)给出.

式中:ε 为内能密度. LBM中使用了3个微观过程来模拟流体行为,包括颗粒间相互作用、颗粒表面相互作用和平流颗粒运动. 在基于数学模型使用的格子玻尔兹曼模型中,粒子存在于空间中的离散位置,如图2所示,粒子位于由体单元和曲面组成的格子上.其中曲面是物体的表面,体单元的格子与物体表面进行切割,形成用于计算的流体网格. 在模拟过程中,粒子在离散的时间间隔内以离散的速度从一个体单元移动到另一个体单元时发生相互作用,当数百万个粒子在各体单元的每个方向上移动时,遵循粒子密度分布函数. 相同体单元中的粒子碰撞并改变速度和方向,同时保持体单元中总质量、动量和能量的守恒. 表面碰撞过程加强了质量守恒,同时与所需的边界条件交换动量和能量. 动量的变化量对应于压力和摩擦力. 在上述体单元到表面的流过程之后,聚集的粒子被反射并返回到流体体单元中[12].

LBM的主要特点:它是一个高效的非定常流求解器,数值耗散低. 它能够处理非常复杂的几何结构. 它使用超大涡模拟(very large eddy simulation,VLES)湍流模型,包括子网格建模和壁面函数建模,直接求解各向异性湍流涡或非常大的漩涡.

浮力驱动的热对流通过CFD进行求解. 热传导系数为:

CHT = q/(Twall - Tref ) (4)

式中:q 为热通量;Twall 为表面温度;Tref 为参考温度(近壁温度或特征温度).

湍流建模模拟中的近壁热传导系数是使用湍流热壁模型计算的,同时将CFD计算得到的近壁温度和热传导系数作为边界条件植入热求解器,求解热传导和辐射问题.

1.2 耦合仿真方法

使用CFD软件和热求解器进行气动-传热耦合仿真,以模拟车辆在多种工况下发动机舱的冷却状态. 从模拟的时间角度来看,长时间瞬态流动的仿真分析面临巨大挑战,因为在基于有限体积法的CFD求解器中,稳态解通过处理压力-速度耦合的松弛因子通常能够非常有效地求解稳态流动. 然而,该方法无法扩展到瞬态求解器中,因为即使对于时间隐式格式,时间步长仍受柯朗数(Courant-Friedrichs-Lewy, CFL)的限制,并且每个时间步长都需要求解压力的泊松方程. 小的时间步长导致模拟几分钟的真实时间所需的时间步数非常巨大,长时间的瞬态计算不切实际[13]. 基于以上原因,将PowerFLOW 和PowerTHERM 进行耦合来减少计算时间,Power⁃THERM是一个热模拟软件,通过热传导和辐射求解壁面温度. 图3为热瞬态耦合计算流程图.

求解过程的第一步是运行PowerFLOW模拟,将该仿真结果作为热瞬态分析的初始条件,随后进行PowerFLOW与PowerTHERM的气动-热耦合模拟,模拟长时间的热瞬态工况. 在耦合模拟中,使用Power⁃FLOW 和PowerTHERM 耦合求解流场和温度场.PowerFLOW计算流体域中的流场和温度场,并将表面的传热系数和近壁温度导入PowerTHERM;Power⁃THERM通过计算热传导和热辐射得到表面温度,并将表面温度返回PowerFLOW. PowerTHERM 在给定时间间隔内进行瞬态求解,PowerFLOW 求解器“更新”传热系数和近壁温度,直到完成模拟所需的时间间隔.

在耦合模拟完成后,将PowerTHERM 中所有时间间隔的传热系数和近壁温度整合到一个独立的PowerTHERM文件中,对其进行模拟,以提供最终的热分析结果. 这一附加步骤能够提高气动-热耦合模拟的精度.

从算法上讲,瞬态工况的表面温度在Power⁃THERM中进行模拟,流场在PowerFLOW中求解,降低了计算成本. 此外,值得注意的是,PowerFLOW模拟需要运行足够长的时间,以确保壁面附近的流场与壁面温度的变化达到稳定状态. 与传统方法相比,这种耦合方法的计算量大大减少.

2 基础模型的建立与仿真

本研究选用某商用车为研究对象,通过对发动机冷却系统进行多目标优化,提高发动机舱散热能力,满足应对国六排放和四阶段油耗法规要求而更换大功率发动机的散热需求. 对数字环境风洞和整车组成的系统进行热平衡仿真,结合风洞试验和数值仿真的优势,提高试验准确性和可重复性,降低试验成本. 基础车型如图4所示.

2.1 建立仿真系统三维模型

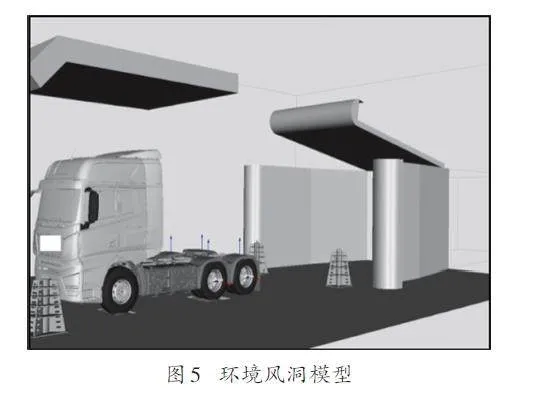

机舱主要包含冷却模块、发动机、传动系统、电器系统、车身支架等,本文采用全细节几何模型,几何数据没有删减,保证整车结构的真实性与完整性.根据热环境风洞的几何尺寸建立虚拟数字风洞,如图5所示.

2.2 计算模型和边界条件

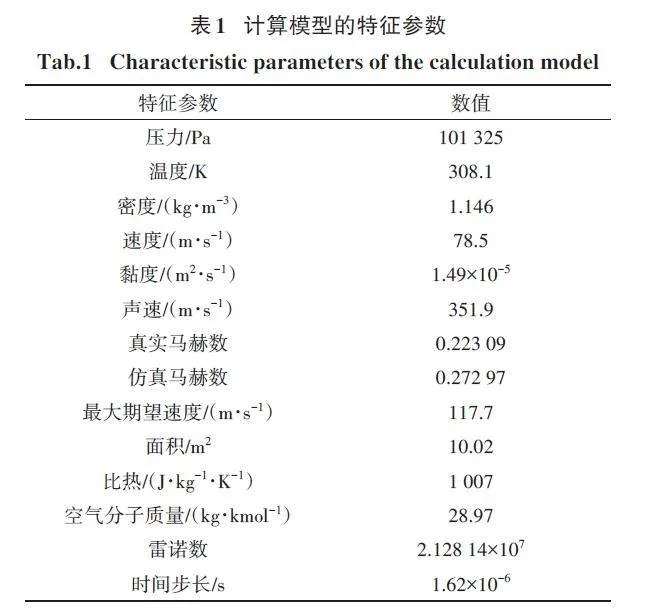

在本研究中,较高级别的加密区被放置在机舱前部进气格栅周围和冷却风扇旋转区域,以更精准地模拟气流的流动状态. 计算模型采用三维、瞬态、非定常密度的理想可压缩气体进行求解,计算的时间步长为2.202×10-6 s,雷诺数为1.605 52×106,流体的普朗特数为0.707. 计算模型的特征参数如表1所示.

数字风洞网格模型如图6所示,生成的体网格总量为136 762 027.

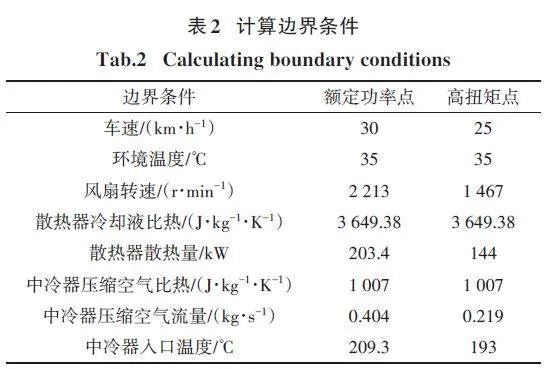

数字风洞设置采用质量流量入口和压力出口,环境温度为35 ℃,车轮和风扇实际旋转,并采用动网格处理. 计算边界条件如表2所示.

2.3 试验与仿真结果对比

经过多次计算,标定计算模型及数字风洞边界条件,试验与仿真结果的对标步骤为:

1)针对空风洞进行数值分析,在喷口上方设置合理的压力平衡口位置. 风洞试验的起始阶段,入口和出口流量不平衡,导致一部分空气流出该边界. 一旦气流稳定下来,在这个边界处就会有非常小的气流量. 在图6中11处施加0.101 325 MPa静压或实验测量的压力,提升轴向压力分布的准确性.

2)热环境风洞喷口面积要比空气动力学风洞喷口小很多,阻塞比大,只能在车体前部形成真实的流场. 要想真实模拟喷口的射流,需要在喷口处增加较高级别的加密区,如图6中1处绿色区域,空间体网格尺寸为4 mm. 另外考虑到地面边界层作用会影响流经发动机舱的高温气流流向车底部的速度与背压,需要对地面加密处理,从地面向上160 mm高度范围内填充尺寸为4 mm 的体网格,160~320 mm 之间填充尺寸为8 mm的体网格. 为了真实模拟试验段与收集口处的气流流动状态,需要将图6中6处黄色区域填充8 mm 体网格,7 处绿色收集口区域填充4 mm体网格.

3)完成空风洞的标定后,将实车进行局部加密处理.图6中9处紫色区域包含发动机冷却系统与前保险杆下沿,以真实模拟流进机舱和流入车底部的气流流动状态,该区域填充的体网格尺寸为2 mm;10处是风扇的旋转区域,采用动网格技术,真实模拟经过冷却模块的高温气流的速度与温度分布,加密区域网格尺寸为1 mm;13处包含车体前端进气格式开口区域与发动机本体,填充网格尺寸为4 mm.

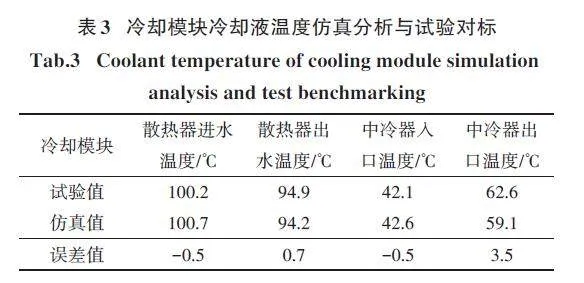

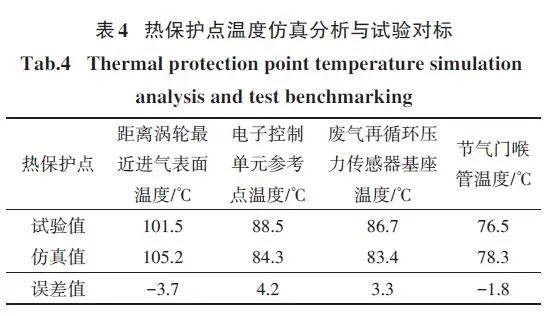

基于上述标定过程与详细设置,可以获得高精度的分析结果,分别如表3和表4所示.

由表3和表4可知,热平衡状态下散热器水温误差小于1 ℃,中冷器入口温度与出口温度误差小于5 ℃,热保护点误差小于5 ℃,标定后的数值风洞仿真结果与试验结果具有高度一致性,证明仿真方法具有较高的准确性和可靠性.

3 升级车型热性能多目标优化

通过对新车型的机舱流场和温度场进行仿真,监测流动死区、回流、渗漏等不合理的气流流动,对冷却模块的前端进行多目标优化,可以减少不合理的气流流动,增加流经冷却模块的气流量,解决发动机舱空间温度过高,发动机进出水口冷却液温度过高等问题,提高机舱换热效率. 因此,需要对机舱布置及冷却模块迭代优化[14].

3.1 冷却模块的多目标优化

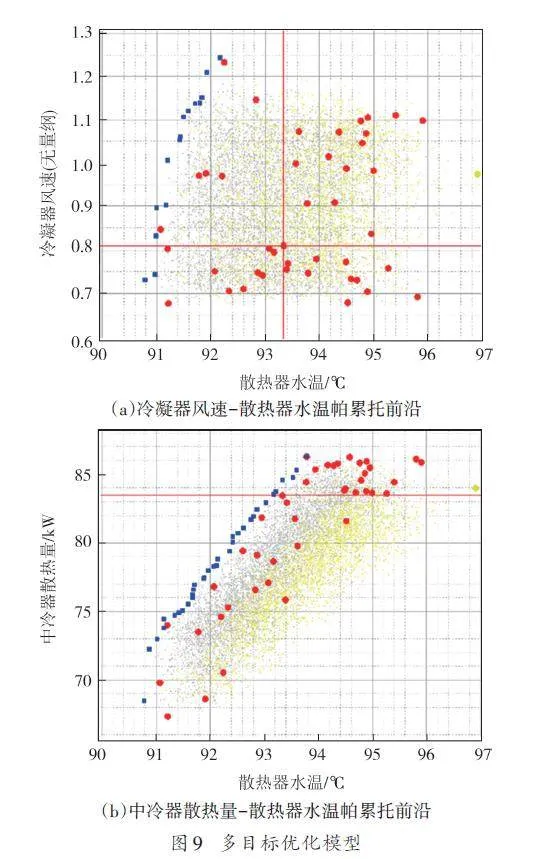

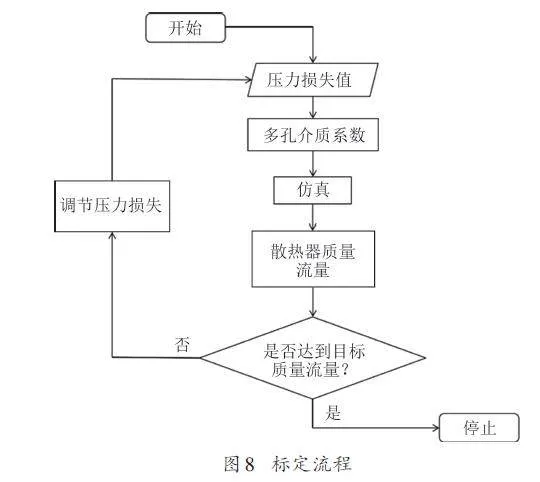

为了减少多目标优化分析的计算时间,需要搭建冷却模块的虚拟台架模型,如图7所示,标定流程如图8所示. 对已标定的简化模型建立优化空间,如表5 所示. 经过大量计算建立多目标优化模型,如图9所示.

通过多目标优化,散热器水温最多降低4 °C,优化风扇侵入量最多降低散热器水温2 °C,中冷器优化空间内最多降低散热器水温13 °C. 最终形成可用于整车热平衡性能开发的冷却模块优化方案.

3.2 分析优化结果

对比采用基础状态的冷却模块与优化后的冷却模块的整车热平衡分析结果,可知优化冷却模块后可以提升许用环境温度2.1 ℃.

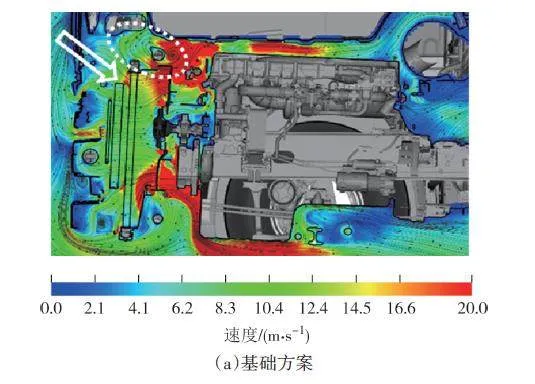

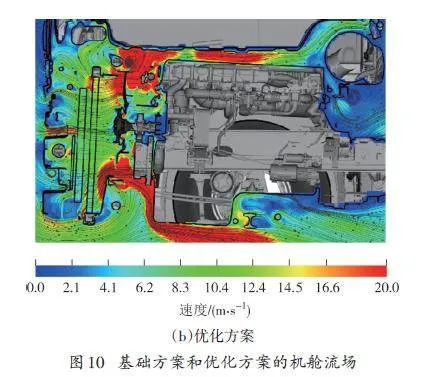

图10 为基础方案和优化方案的机舱流场. 由图10(a)可知,基础方案中前端进气通道处存在明显的回流、流动死区,这些不规则的涡流运动导致能量耗散,从而增大流动阻力,阻碍空气向后流动. 此外,前格栅和冷凝器之间的空间存在气流流动死区,减少了散热系统的整体进出风量,降低了散热效率. 由图10(b)可知,优化后流场的涡流、流动死区情况得以改善,整体流动更加平顺,前端和后端气流速度明显增大. 值得注意的是发动机舱前部仍有部分高温气体回流,对冷却模块进行二次加热,不利于机舱散热.

基于以上分析,需要增加防回流挡板,用于提高散热效率,抑制高温空气回流.防回流挡板如图11所示.

未增加防回流挡板和增加防回流挡板的机舱流场如图12所示. 选取Z=0.5 m截面处,增加防回流挡板,提高了前端密封性能,有效减少了流经换热器的冷却气流溢出,同时改善了换热器后方机舱流场质量,从而有利于空调管路、排气歧管等热敏部件散热. 优化前端进气结构,增加换热器防回流挡板之后,散热器、中冷器进气量分别增加5.01%、7.87%,进气量的增加有利于发动机的散热. 通过增加防回流挡板,可以改善机舱气体流动,提高整车热平衡和冷却系统效率.

经过分析,优化方案符合整车热平衡性能的开发目标需求. 为验证改进后车辆的热平衡性能,进行环境风洞试验,基于热环境风洞与多目标优化方法改进散热系统的结构布置,增加防回流挡板,提高了发动机舱的散热效率,整车的许用环境温度的最大值提升了5.2 ℃,满足性能开发要求.

4 结 论

1)本文提出了一种基于仿真的商用车冷却模块优化方法. 该方法利用格子玻尔兹曼方法进行数值模拟,真实模拟风扇的旋转状态. 通过对流场与温度场进行耦合迭代,能够精确预测发动机冷却液的温度和冷却模块的气流通量. 优化结果与试验数据相比较,散热器进出口冷却液温度误差值在1 ℃以内,证明了该方法的高效性和准确性.

2)通过多物理场耦合的数字风洞可以显著提高发动机舱热管理分析的精度. 在最大负载工况下,热敏元件的温度误差均保持在5 ℃以下. 结果表明,所采用的仿真技术不仅能够提供精确的热管理性能评估,而且为商用车冷却系统的设计和优化提供了可靠的数据支持.

3)通过多目标优化散热器、中冷器及冷凝器之间的相对位置关系,可以大幅度提升冷却模块的散热性能,尤其是中冷器的高度对散热器的散热性能影响最为显著.

4)基于数字风洞驱动设计优化迭代,实现散热器、中冷器的进气量分别增加5.01%、7.87%,有效抑制机舱内回流,流动滞止区面积减小,整车的许用环境温度的最大值提升了5.2 ℃,有效提高了冷却系统的散热效率.

参考文献

[1] 张振华,李志卫,叶欣晨,等.整车热管理技术研究[J].重型汽车,2023, 37(4): 3-5.

ZHANG Z H, LI Z W, YE X C, et al. Research on vehiclethermal management technology [J] Heavy Truck, 2023, 37(4):3-5.( in Chinese)

[2] 谢暴,陶其铭.基于CFD的汽车发动机舱热管理及优化[J].汽车安全与节能学报,2016,7(1):115-122.

XIE B,TAO Q M. Thermal management and optimization ofautomobile cabin based on CFD[J].Journal of Automotive Safetyand Energy,2016,7(1):115-122.(in Chinese)

[3] BURDE A, SAMRIDHI, SRIRAMALAKSHMI P. Cabin coolingsystem for heavy commercial load vehicle[C]//Smart Grids asCyber Physical Systems: Smart Grids Paving the Way to SmartCities. Massachusetts: Scrivener Publishing LLC, 2024:173-184.

[4] 乔瀚平, 倪计民, 尹川川. 某乘用车热管理系统的评估和优化[J]. 上海汽车, 2023(6): 27-35.

QIAO H P, NI J M, YIN C C. Evaluation and optimization of apassenger vehicle thermal management system[J]. Shanghai Auto,2023(6): 27-35.(in Chinese)

[5] 颜卫国, 俞小莉, 陆国栋.热管中冷器与前端冷却模块的匹配优化研究[J].内燃机工程,2012,33(1):44-48.

YAN W G, YU X L, LU G D. Experimental investigationon matching optimization of heat pipe intercooler to coolingmodule[J]. Chinese Internal Combustion Engine Engineering,2012, 33(1): 44-48.(in Chinese)

[6] 胡兴军,罗雨霏,金昕,等.商用车机舱热管理组合因素影响研究[J]. 湖南大学学报(自然科学版), 2023, 50(4): 38-47.

HU X J, LUO Y F, JIN X,et al. Research on influence ofcombined factors on thermal management in commercial vehiclecabin[J]. Journal of Hunan University (Natural Sciences),2023, 50(4): 38-47.(in Chinese)

[7] LU P Y, GAO Q, LÜ L, et al. Numerical calculation method ofmodel predictive control for integrated vehicle thermal managementbased on underhood coupling thermal transmission[J].Energies,2019, 12(2): 259.

[8] ZHAO H X, REN X L, ZHU C H, et al. Test verification andoptimization design simulation of a vehicle thermal managementsystem[C]//Ninth International Symposium on Sensors, Mechatronics,and Automation System (ISSMAS 2023), August 11-13,2023.Nanjing, China: SPIE,2024: 1224-1233.

[9] FRANZKE R, SEBBEN S, WILLESON E. Experimental investigationof the air flow in a simplified underhood environment[J].Proceedings of the Institution of Mechanical Engineers, Part D:Journal of Automobile Engineering,2022,236(10/11):2272-2282.

[10] WEIDMANN E P,BINNER T,REISTER H. Experimental andnumerical investigations of thermal soak[J]. SAE InternationalJournal of Materials and Manufacturing, 2008, 1(1): 145-153.

[11] 薛飞飞, 许昌, 韩星星, 等.基于格子Boltzmann法的粒子拓扑结构对风力机涡流演变影响研究[J].工程热物理学报,2024, 45(4): 988-1000.

XUE F F, XU C, HAN X X, et al. Study on the influenceof particle topological structure based on lattice Boltzmannmethod on the evolution of wind turbine wake flow[J]. Journalof Engineering Thermophysics, 2024,45(4):988-1000.(inChinese)

[12] AHMADIAN M H,ZHENG W B. Simulating the fluid-solidinteraction of irregularly shaped particles using the LBM-DEMcoupling method[J]. Computers and Geotechnics, 2024, 171:106395.

[13] LOCKARD D P, LUO L S, MILDER S D, et al. Evaluation ofPowerFLOW for aerodynamic applications [J]. Journal ofStatistical Physics, 2002, 107(1): 423-478.

[14] 张志雄,李湘华,陈云宝,等.重型牵引车发动机舱的热管理仿真优化[J].汽车与新动力,2024, 7(1): 16-20.

ZHANG Z X, LI X H, CHEN Y B, et al. Thermal managementsimulation optimization of heavy tractor engine compartment[J].Automobile and New Powertrain, 2024, 7(1): 16-20.(inChinese)

基金项目:国家重点研发计划资助项目(2022YFE0208000), National Key Research and Development Program of China(2022YFE0208000)