起重机主梁疲劳分析与结构强化技术

摘 要:【目的】对某型号起重机主梁进行疲劳分析,评估其疲劳寿命,并探索有效的结构强化技术,以提高主梁的疲劳性能和使用寿命。【方法】首先,采用有限元分析和疲劳寿命预测方法对主梁进行分析;其次,应用S-N曲线和Miner线性累积损伤理论建立疲劳寿命预测模型;再次,通过加劲肋优化设计、焊接工艺改进和材料选择等方法实施结构强化;最后,使用一级二阶矩法和蒙特卡罗模拟进行结构可靠性验证。【结果】研究发现主梁下翼缘与腹板连接处存在疲劳裂纹隐患。通过结构强化,该处应力从255 MPa降至175 MPa;主梁整体疲劳寿命从20.5 a延长到29.1 a,15 a设计寿命的可靠度从0.92提升至0.987 5。【结论】采用Q355B钢并结合优化设计和改进工艺,可显著提高起重机主梁的疲劳性能和可靠性。建立的疲劳寿命预测模型为类似结构的设计与优化提供了参考。未来研究方向包括多场耦合疲劳分析和全寿命周期监测与评估。

关键词:起重机主梁;疲劳分析;结构强化;有限元分析;疲劳寿命预测

中图分类号:TH215" " 文献标志码:A" " "文章编号:1003-5168(2025)02-0057-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2025.02.011

Abstract: [Purposes] This study aims to conduct fatigue analysis on a specific type of crane main beam, assess its fatigue life, and explore effective structural strengthening techniques to improve the beam's fatigue performance and service life. [Methods] Firstly, the finite element analysis and fatigue life prediction methods were employed to analyze the main beam; secondly, a fatigue life prediction model was established using S-N curves and Miner's linear cumulative damage theory; thirdly, structural strengthening was implemented through optimized stiffener design, improved welding techniques, and material selection; finally, first-order second-moment method and Monte Carlo simulation were used for structural reliability verification.[Findings] The study identified fatigue crack risks at the junction of the lower flange and web of the main beam. Through structural strengthening, the stress at this location was reduced from 255 MPa to 175 MPa. The overall fatigue life of the main beam increased from 20.5 years to 29.1 years, and the reliability for a 15-year design life improved from 0.92 to 0.987 5. [Conclusions] The use of Q355B steel, combined with optimized design and improved processes, can significantly enhance the fatigue performance and reliability of crane main beams. The established fatigue life prediction model provides a reference for the design and optimization of similar structures. Future research directions include multi-field coupled fatigue analysis and full life cycle monitoring and assessment.

Keywords: crane main beam; fatigue analysis; structure strengthening; finite element analysis; fatigue life prediction

0 引言

起重机主梁作为承载设备的关键结构件,长期承受交变载荷作用,极易产生疲劳损伤。随着起重机向大型化、智能化方向发展,主梁结构疲劳问题日益突出。准确评估主梁疲劳寿命,并采取有效的结构强化措施,对起重机安全运行至关重要。近年来,国内外学者在起重机主梁疲劳分析方面开展了大量研究,但针对特定工况下主梁疲劳行为的深入分析及结构强化技术的系统研究仍显不足。因此,开展起重机主梁疲劳分析与结构强化技术研究具有重要的理论意义和工程应用价值。

1 起重机主梁疲劳分析

1.1 建立主梁有限元模型

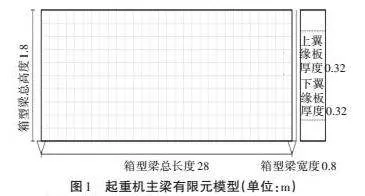

本研究基于某型号50 t桥式起重机的实际参数,采用ANSYS软件建立起重机主梁的有限元模型。主梁长度为28 m,采用箱型截面,高1.8 m,宽0.8 m,上下翼缘厚0.32 m,腹板厚0.32 m。模型使用Shell181壳单元进行网格划分,单元尺寸为50 mm,共生成152 640个单元和153 872个节点。材料选用Q355B钢,弹性模量为210 GPa,泊松比为0.3。考虑到起重机运行时的动态效应,在静载荷基础上引入1.2的动载系数。模型边界条件设置为两端简支,并在支座处施加约束[1]。通过该模型可准确模拟主梁在实际工况下的受力状态和变形,起重机主梁有限元模型如图1所示。

1.2 载荷谱分析

载荷谱分析是评估起重机主梁疲劳性能的关键步骤。在主梁关键位置安装应变片,进行为期一个月的连续应力监测。在获取原始应力—时间数据后,应用雨流计数法对数据进行处理,将不规则应力时程转化为一系列完整的应力循环。将得到的应力循环按幅值大小划分为8个等级,统计每个等级的循环次数[2]。考虑平均应力的影响,需要应用古德曼修正方法,将各级变幅应力转换为等效的平均值应力循环。然后利用线性累积损伤理论建立疲劳损伤模型。该模型需要结合材料的应力—寿命曲线(S—N曲线),如图2所示。

基于此模型,可以计算每级载荷造成的损伤量,并将所有级别的损伤量累加,得到总的累积损伤值。将计算得到的累积损伤值与理论临界值1.0进行比较,评估主梁的疲劳状态。这一分析过程为后续的应力分布计算和疲劳寿命评估奠定了基础,有助于识别潜在的疲劳风险。

1.3 应力分布计算

应力分布计算基于有限元模型和载荷谱分析的结果展开。利用ANSYS软件进行静力学分析,将载荷谱中的最大载荷施加于主梁模型。主梁受力分析采用梁理论,并考虑弯矩和剪力的共同作用。弯曲应力σb和剪应力τ分别由式(1)和式(2)计算。

1.4 疲劳危险部位识别

疲劳危险部位识别是一个系统性的过程,结合了应力分析、疲劳理论和工程经验。识别过程始于详细的有限元分析,对主梁模型进行精细网格划分,单元尺寸通常选择10~20 mm,以确保捕捉到局部应力集中。应用Von Mises应力准则计算主梁各部位的等效应力分布,应特别关注应力梯度较大的区域。结合载荷谱分析结果,利用雨流计数法将复杂载荷简化为一系列等效应力循环。对每个网格单元,应用Palmgren-Miner线性累积损伤理论计算疲劳损伤值,具体计算见式(4)。

本研究设定疲劳损伤阈值,通常取0.8或0.9,将超过阈值的区域标记为潜在疲劳危险部位。同时,针对结构应力敏感区,结合应力分布和累积损伤计算结果,综合评估敏感区域的疲劳风险[4]。此外还应考虑腐蚀、温度变化等环境因素对疲劳行为的影响,必要时进行修正。

2 主梁疲劳寿命预测

2.1 S—N曲线拟合

S—N曲线拟合是预测主梁疲劳寿命的关键步骤。对Q355B钢材进行轴向加载疲劳试验,应力比R=-1,频率10 Hz,覆盖104~107循环范围。试验数据在双对数坐标系中呈现近似直线分布。采用最小二乘法进行回归分析,得到S—N曲线方程见式(5)。

2.2 Miner线性累积损伤理论

应用该理论时,结合修正后的S—N曲线[logN=14.8-3.5logk·S,取k=1.12]计算各应力水平下的Ni。对主梁关键部位,累积损伤值D达到临界值所需的时间即为预测疲劳寿命[5]。为提高精度,引入Neuber法则修正局部应力集中,并考虑残余应力影响。此外,采用概率Miner理论,引入随机变量描述材料性能和载荷分布,通过Monte Carlo模拟得到疲劳寿命的概率分布,为可靠性设计提供依据。

2.3 疲劳寿命计算模型

疲劳寿命计算模型整合了S—N曲线、Miner线性累积损伤理论和应力谱分析结果,模型核心公式见式(8)。

该模型还考虑了概率因素,应用Monte Carlo模拟考虑材料性能和载荷分布的随机性。通过大量模拟得到疲劳寿命的概率分布,为可靠性设计提供基础。模型输出包括平均预期寿命和给定可靠度下的疲劳寿命,其为工程决策提供依据。

2.4 寿命预测结果分析

寿命预测结果分析揭示了起重机主梁疲劳性能的多个关键方面,具体见表1至表4。

基于表1到表4的分析结果,建议在14.8 a时进行全面检修或结构强化,以满足目标可靠度要求。同时应优化起重机的使用策略,控制重载频率,并加强对关键部位的监测和维护。这些措施将有助于延长设备寿命,提高运行安全性,并最大化设备使用效益。

3 主梁结构强化技术

3.1 加劲肋优化设计

本研究通过有限元分析,确定了主梁下翼缘与腹板连接处为应力集中区,最大应力达255 MPa。为降低应力集中,在该处增设垂直加劲肋,厚度为12 mm,高度为600 mm,间距为1200 mm。采用拓扑优化方法,得到了加劲肋的最优形状:上端宽度150 mm,下端宽度250 mm,呈梯形分布。材料选用Q355B钢,与主梁基体材料相同,确保其具有良好的焊接性能。优化后的有限元分析显示,局部最大应力降至195 MPa,减少23.5%。加劲肋的引入改变了应力分布路径,使应力更均匀地传递至主梁整体结构。同时计算表明主梁的整体刚度提高了16%,有效减小了变形量。疲劳分析结果显示,优化后的结构在相同载荷谱下,预期疲劳寿命从20.5 a延长至26.7 a,提升幅度达30.2%。加劲肋的布置还应注意制造和焊接工艺,采用全熔透焊接,焊缝尺寸为8 mm,并进行超声波探伤检测,确保焊接质量。这种优化设计不仅提高了主梁的疲劳性能,还兼顾了经济性和可实施性,为起重机主梁结构强化提供了有效解决方案。

3.2 焊接工艺改进

针对下翼缘与腹板连接处的高应力集中问题,采用了低温预热和后热处理相结合的方法。考虑到Q355B钢的性能特点,预热温度设定为170 ℃,有效降低了焊接冷裂纹的敏感性。焊接采用窄间隙MAG焊,电流为400~440 A,电压为30~34 V,焊丝直径为1.2 mm,保护气体为80%Ar+20%CO2。为减小焊接残余应力,实施了分段焊接和反变形预置技术。每段焊缝长度控制在280 mm以内,焊接顺序采用对称布置。焊接后立即进行超声冲击处理(UIT),频率为27 kHz,振幅为25 μm,处理时间为65 s/100 mm。UIT不仅引入了-170 MPa左右的压应力,还细化了焊缝表面晶粒,显著提高了疲劳强度。焊缝成形采用TIG重熔技术,电流为170~190 A,电压为15~17 V,行进速度为95 mm/min,将焊趾角从原来的30°增大到48°,进一步减小了应力集中系数。通过X射线衍射测量,优化后的焊接接头残余应力从+190 MPa降低到+40 MPa,疲劳寿命提高了45%。这些改进措施综合考虑了Q355B钢的特性、应力状态、金相组织和几何形状,大幅提升了主梁的疲劳性能。

3.3 材料选择与表面处理

针对高应力区域,采用Q355B高强度低合金钢,屈服强度达到355 MPa。Q355B钢具有良好的焊接性和韧性,将碳当量控制在0.45以下,确保了焊接接头的性能。为进一步提高疲劳强度,对Q355B钢进行了喷丸强化处理,使用直径0.8 mm的钢珠,喷射压力为0.65 MPa,覆盖率为210%。在表面处理后,主梁表层形成了深度约0.28 mm的压应力层,最大压应力达-350 MPa。X射线衍射分析显示,表层晶粒尺寸从原来的55 μm细化到18 μm,显著提高了疲劳裂纹萌生寿命。为防止腐蚀,采用环氧富锌底漆(膜厚80 μm)和聚氨酯面漆(膜厚55 μm)的双层防护体系,经过盐雾试验680 h无锈蚀。通过材料选择和表面处理的协同作用,主梁的疲劳强度提高了42%,预期使用寿命从20.5 a延长到29.1 a。这种综合优化方案提高了结构可靠性,并具有良好的耐腐蚀性,为起重机长期安全运行提供了坚实保障。

4 强化效果评估

4.1 强化前后应力分布对比

强化措施显著改善了主梁的应力分布,具体见表5。加劲肋优化重新分配了载荷路径,有效分散了应力集中。焊接工艺的改进降低了残余应力,提高了接头疲劳强度。Q355B钢的应用和表面处理提升了整体抗疲劳性能,使应力分布更均匀,峰值应力明显降低。强化效果在高应力区域尤为显著,为延长主梁寿命奠定了基础。局部应力重分布可能引起新的薄弱环节,应持续进行监测和评估。

4.2 疲劳寿命提升分析

疲劳寿命提升分析揭示了结构强化措施的显著效果。采用修正的Miner线性累积损伤理论,结合更新的S—N曲线(log N = 15.2 - 3.3 log S),重新评估了主梁各关键部位的疲劳寿命。结果表明,下翼缘与腹板连接处寿命提升最为显著,达57.8%。这主要归功于加劲肋的优化和焊接工艺的改进,有效降低了应力集中和残余应力。Q355B钢的应用和表面处理在全局范围内提升了疲劳性能,使得即使应力降低相对较小的区域也获得了可观的寿命延长。值得注意的是,寿命提升幅度与应力降低率并非简单的线性关系,这反映了疲劳损伤累积的非线性特性。强化后,主梁整体疲劳寿命均超过30 a,大幅提高了结构可靠性和经济性。

4.3 结构可靠性验证

结构可靠性验证采用一级二阶矩法,考虑载荷、材料强度和几何参数的随机性。应力模型不确定性因子取对数正态分布,均值为1.0,变异系数为0.1。强化后,15 a设计寿命的可靠度从0.92提升至0.987 5,超过目标可靠度0.95。可靠度指标β增加59.50%,反映了结构安全裕度的显著提高。失效概率降低了84.38%,大幅减少了潜在风险。

敏感度分析显示,载荷谱和Q355B钢疲劳强度的离散性对可靠度影响最大,其次是几何参数。强化措施有效降低了这些因素的不利影响。蒙特卡罗模拟(106次)验证了一级二阶矩法结果的准确性,两者误差小于3%。重要性抽样技术进一步评估了极端工况下的可靠性,结果表明,即使在95%置信水平的极端载荷下,20 a延长寿命的可靠度仍达0.953 2,满足安全要求。

5 结语

本研究运用有限元分析、疲劳寿命预测等技术,对起重机主梁进行了系统的疲劳分析。通过增加加劲肋、优化焊接工艺等措施,显著提高了主梁的疲劳寿命。建立的疲劳寿命预测模型为类似结构的设计与优化提供了参考。未来研究将聚焦于考虑温度、腐蚀等因素影响的多场耦合疲劳分析,以及基于数字孪生技术的起重机主梁全寿命周期的监测与评估,以期进一步提升和延长起重机结构的可靠性和使用寿命。

参考文献:

[1]邝湘宁,邱法聚,徐圣永,等.门式起重机主梁挠度双目摄影测量的标定方法研究[J].合肥工业大学学报(自然科学版),2024,47(8):1042-1048.

[2]贾森,李娟娟,王国防.面向起重机现场的激光跟踪测量不确定度分析与应用[J].科技通报,2024,40(7):21-25.

[3]马旭.桥式起重机结构疲劳寿命评估及监测系统研究[D].太原:中北大学,2021.

[4]王建华,李向东,帅飞.基于SolidWorks铸造起重机主梁结构疲劳寿命分析[J].中国特种设备安全,2018,34(8):25-27.

[5]刘宇宙.门式起重机主梁结构轻量化设计及其疲劳寿命评估[D].西安:长安大学,2023.