浇注工艺对重力铸造铝硅合金机体组织的影响

摘要: 利用模拟指导大型复杂结构零件的工艺优化能节约大量的人力和物力。采用模拟的方法研究了浇注工艺(浇注时间和温度)对重力铸造铝硅合金机体组织(二次枝晶间距)的影响。结果表明:材料级阶梯样件和重力铸造铝硅合金机体的模拟结果和试验结果具有较好的对应关系,模拟结果的偏差较小。浇注时间一定时,随着浇注温度升高,二次枝晶间距先减小后增大,最佳浇注温度为695 ℃;浇注温度一定时,随着浇注时间增加,二次枝晶间距先减小后增大,最佳浇注时间为60 s;浇注时间一定时,随着浇注温度升高,凝固时间先减少后增加;浇注温度一定时,随着浇注时间增加,凝固时间先减少后增加。

关键词: 浇注;重力铸造;铝硅铸造合金;机体;枝晶间距;凝固时间

DOI: 10.3969/j.issn.1001 2222.2025.01.007

中图分类号: TG244" 文献标志码: B" 文章编号: 1001 2222(2025)01 0047 06

铸造铝硅合金的应用占铸造铝合金的85%以上,被广泛应用于制造大型薄壁复杂结构零件,如燃油壳体、卫星接收器面罩、柴油机机体等[1 4]。机体是柴油机最关键的零部件之一,是柴油机的支架,是所有零部件装配的基本,是支承发动机运动的主要零件,其上的水套、油道又是冷却系统和润滑系统的重要组成部分。柴油机机体结构复杂、壁厚不均[5 7],合理的浇注工艺是机体成型及质量的基本保证。优化浇注工艺是提高零件成品率和质量的有效方法之一。李顺祥等[8]论述了高品质铸造铝合金生产的铸造工艺控制。何智邦[9]实现了对大型铝合金曲面铸件的浇注工艺控制。组织是零件质量评价的关键因素之一。王季春等[10]研究了Al Si合金成分、组织对力学性能的影响。林高用等[11]研究了Al Si Cu Mg合金的组织特征。因此,摸清浇注工艺对重力铸造铝硅合金机体组织的影响规律具有十分重要的意义。S. DEZECOT等[12]研究了A357合金二次枝晶间距对高周疲劳的影响,F. GROSSELLE等[13]研究了铝硅合金组织与力学性能的关系,这些研究表明,在铸造质量合格的前提下,二次枝晶间距是对铝硅合金零件服役影响最大的组织指标,因此本研究以二次枝晶间距作为组织评价标准。

机体是柴油机体积最大、质量最大的零件,生产一个V型10缸柴油机的机体所需铝硅合金大于400 kg,若利用试验的方法逐一研究浇注工艺对重力铸造铝硅合金机体组织的影响,将会造成大量人力、物力、财力的浪费。目前铸造模拟技术发展迅速,能在一定程度上代替实物浇注,成熟的软件有Magma,ProCAST,anyCast等[14 15],若利用模拟的方式研究浇注工艺对重力铸造铝硅合金机体组织的影响,在保证偏差较小的前提下,将会节省大量的人力、物力、财力,并获得完整的数据,为重力铸造铝硅合金机体浇注工艺的优化提供有效支撑。

1 材料级样件研究结果分析

为了保证重力铸造铝硅合金机体模拟时的偏差较小,首先对材料级样件进行模拟,确定传热系数等参数。利用三维导热微分方程计算温度场,如式(1)所示。利用铝硅合金二次枝晶与冷却速率关系的经验公式计算二次枝晶间距,如式(2)所示。

t(T t)+c2Tx2+λt(T y)+c2Ty2+λt(T z)+c2Tz2=-I。(1)

式中:T为温度;t为时间;c和λ分别为导热系数和热扩散率;I为单位时间单位体积内产生的热量。

SDAS=39.4*R-0.317。(2)

式中:SDAS为二次枝晶间距;R为冷却速率。仿真得到温度场后,计算冷却速率,进而获得二次枝晶间距分布。

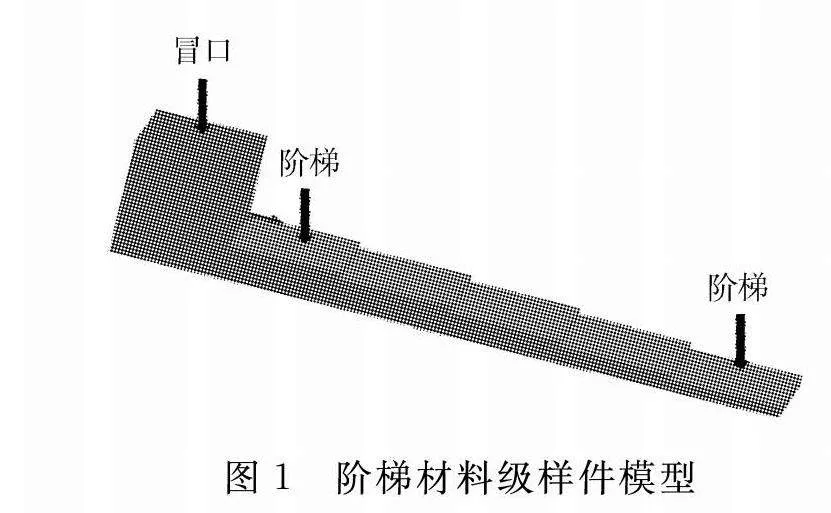

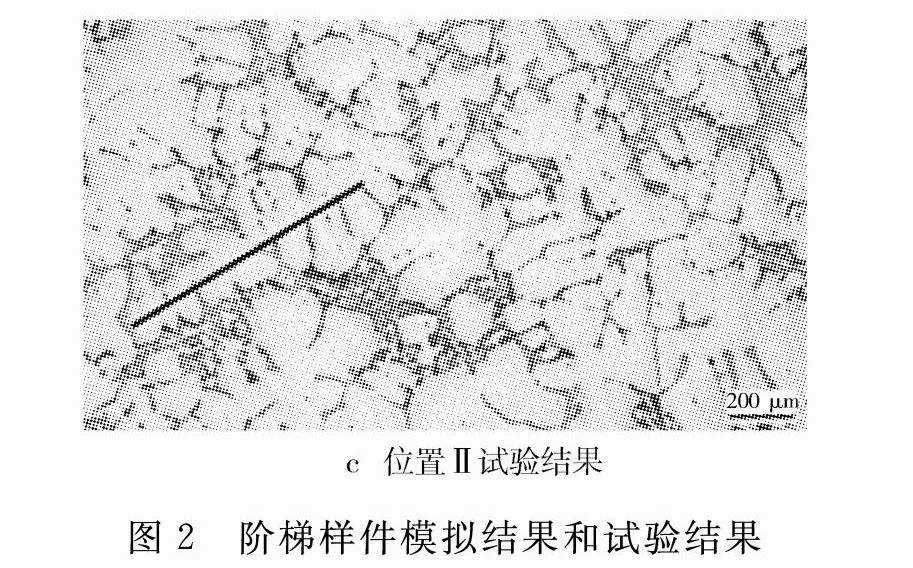

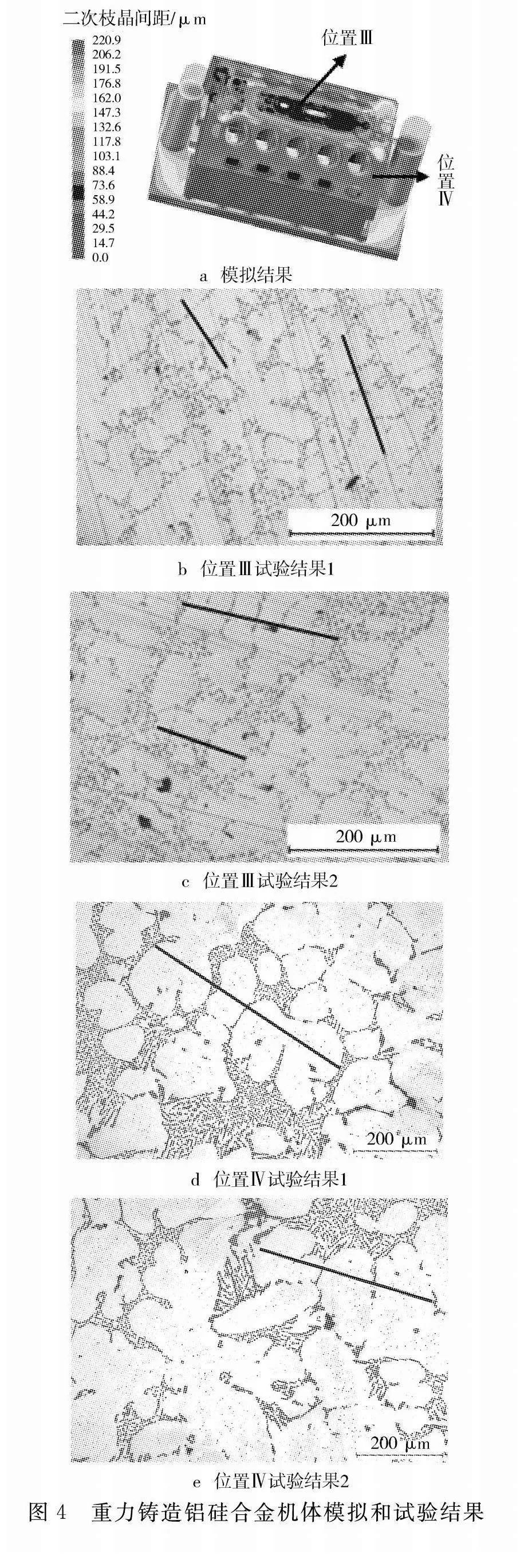

柴油机机体结构复杂、壁厚不均,由于四面体网格适合不规则和复杂形状的模型,而六面体网格对几何体的对称性和规则性有一定的要求,因此选择四面体网格为本研究的网格类型。依据机体各个部位的壁厚,设计了如图1所示的阶梯材料级样件。按照四面体网格类型对阶梯样件划分网格,得到11 448 689个体网格。设置合金与型砂的传热系数为750 W/(m2·℃),合金与冷铁的传热系数为3 000 W/(m2·℃)。图2所示为阶梯样件模拟结果和试验结果。如图2a所示,阶梯样件的二次枝晶间距为30~130 μm,位置Ⅰ的二次枝晶间距平均约为100 μm,位置Ⅱ的二次枝晶间距平均约为60 μm。按照阶梯模型相同的尺寸、相同的铸造工艺制备样品,图2b为位置Ⅰ中心位置的组织照片,图2c为位置Ⅱ中心位置的组织照片,图2b和图2c中线段标志的是二次枝晶(多个)。如图2b所示,位置Ⅰ的二次枝晶间距约为100 μm;如图2c所示,位置Ⅱ的二次枝晶间距约为60 μm。对比模拟与试验结果可知模拟偏差较小,因此,可将四面体网格类型、传热系数等用于重力铸造铝硅合金机体组织的模拟。

2 重力铸造铝硅合金机体研究结果分析

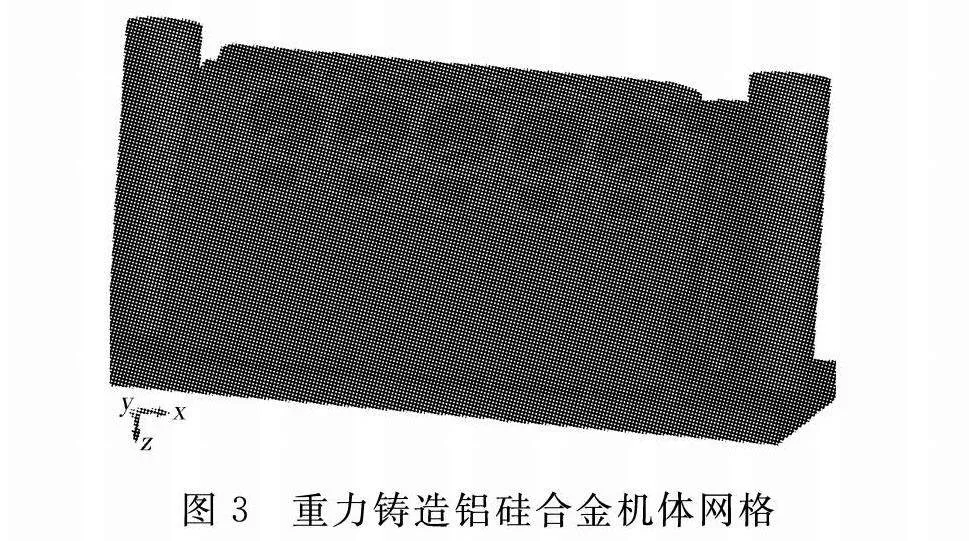

由图1和图2的结果初步确定了网格类型、传热系数等参数,但柴油机机体结构复杂,为了保证模拟结果偏差较小,在已确定的网格类型、传热系数等参数的基础上,进行重力铸造铝硅合金机体模拟和试验研究。按照四面体网格对机体划分网格,得到10 721 318个体网格,如图3所示。设置合金与型砂的传热系数为750 W/(m2·℃),合金与冷铁的传热系数为3 000 W/(m2·℃),铸造方法为重力铸造,浇注温度为695 ℃,浇注时间为60 s。

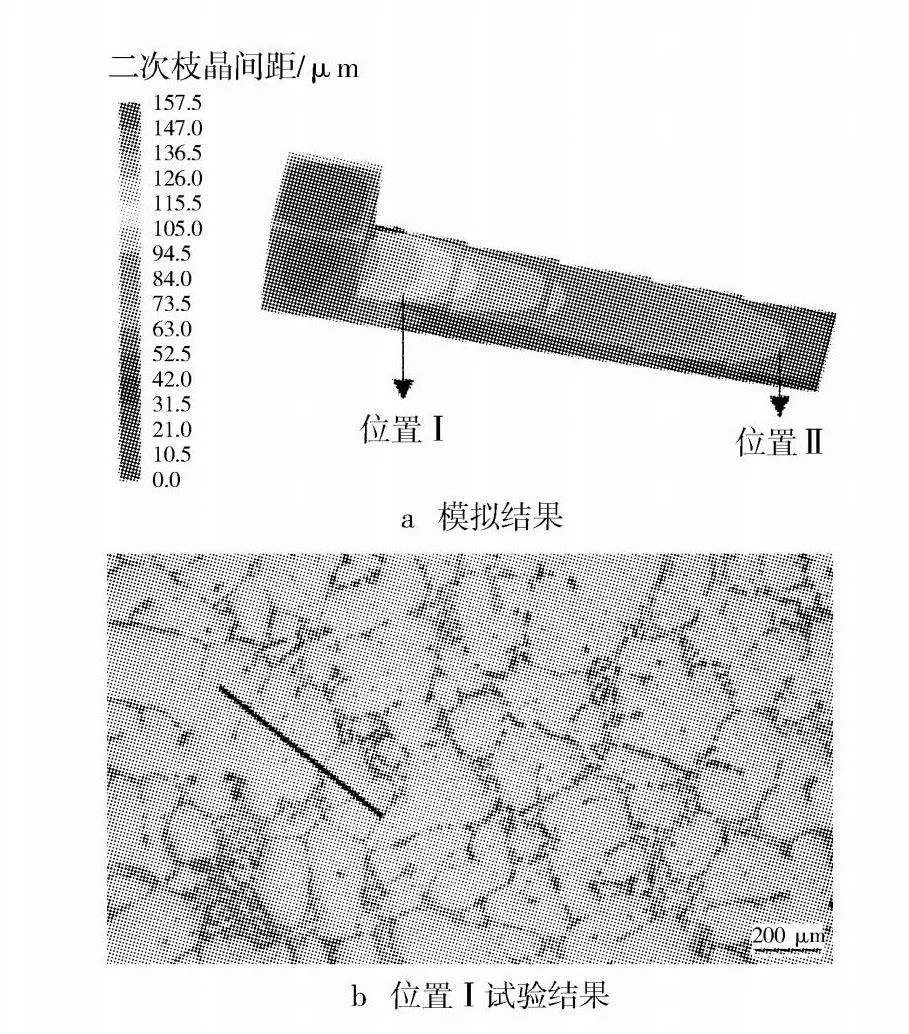

图4示出重力铸造铝硅合金机体模拟和试验结果。对重力铸造铝硅合金机体进行凝固过程模拟,然后按照模拟的机体模型、浇注工艺进行机体浇注,选择机体样件某一位置取样进行组织研究,对比模拟结果和试验结果,确定模拟偏差。图4a所示为重力铸造铝硅合金机体模拟结果,箭头所示为试验取样位置,位置Ⅲ模拟所得二次枝晶间距为45~60 μm,位置Ⅳ模拟所得二次枝晶间距为117~132 μm。图4b和图4c为位置Ⅲ试验结果,线段标志的是二次枝晶(多个),二次枝晶间距约为55 μm,与模拟结果相差不大。图4d和图4e为位置Ⅳ试验结果,二次枝晶间距约为120 μm,与模拟结果相差不大。由图4可知,模拟偏差较小,可继续进行浇注工艺对重力铸造铝硅合金机体组织的影响规律研究。按照铸造铝硅合金的凝固过程,随着温度降低,在一定的过冷度下,初生相形核长大,形成二次枝晶,温度下降得越快,过冷度就越大,初生相越容易形核,生长的速度越快,所形成的二次枝晶间距越小。铸造铝硅合金机体结构复杂,壁厚不均,每个位置与冷铁、型砂的距离也不相同,因此合金液降温速度也各不相同,铝硅合金机体各个位置的二次枝晶间距不同。如果不进行模拟结果验证,那么所得模拟结果可能与实际结果差别很大,模拟结果便不具有参考性。

3 浇注工艺对重力铸造铝硅合金机体组织的影响

浇注工艺具体为浇注温度和浇注时间。浇注温度过高,容易出现缩孔、缩松等缺陷,浇注温度过低,容易出现冷隔、浇不足等缺陷;浇注时间过长,金属液对铸型烘烤时间长,容易出现夹砂等缺陷,浇注时间过短,金属液对铸型冲刷作用大,容易出现胀砂、冲砂等缺陷。因此合理选择浇注工艺对铸件的成型和品质十分重要。研究浇注工艺对重力铸造铝硅合金机体组织的影响,采用模拟的手段,在保证偏差较小的前提下,摸清浇注工艺对重力铸造铝硅合金机体组织的影响规律,为重力铸造铝硅合金机体浇注工艺的制定提供数据支撑。

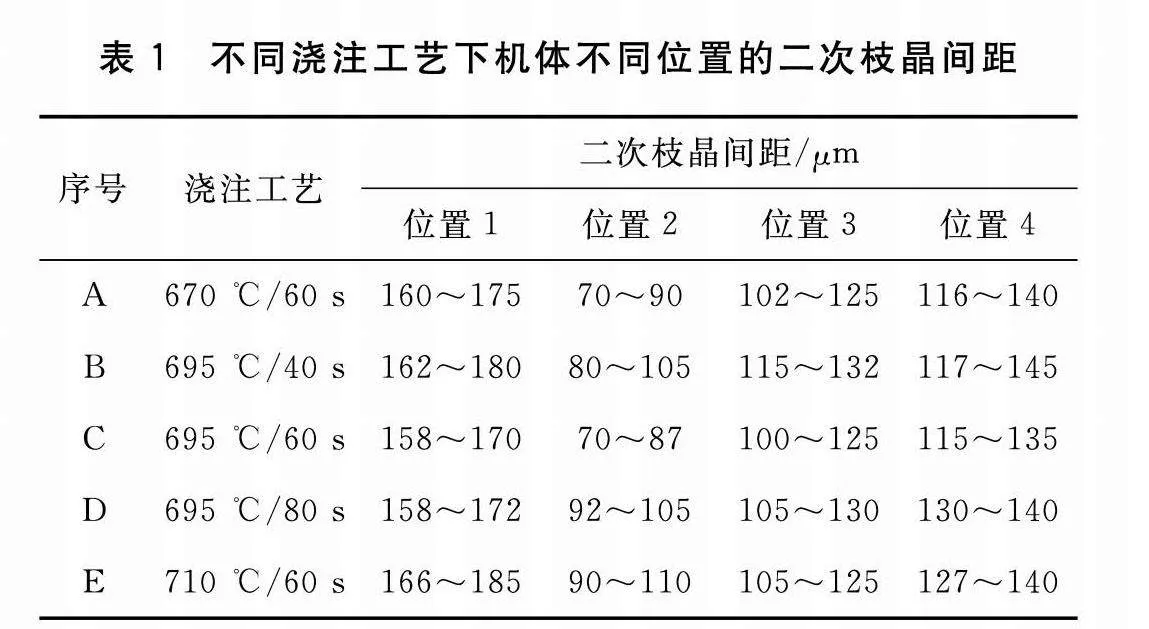

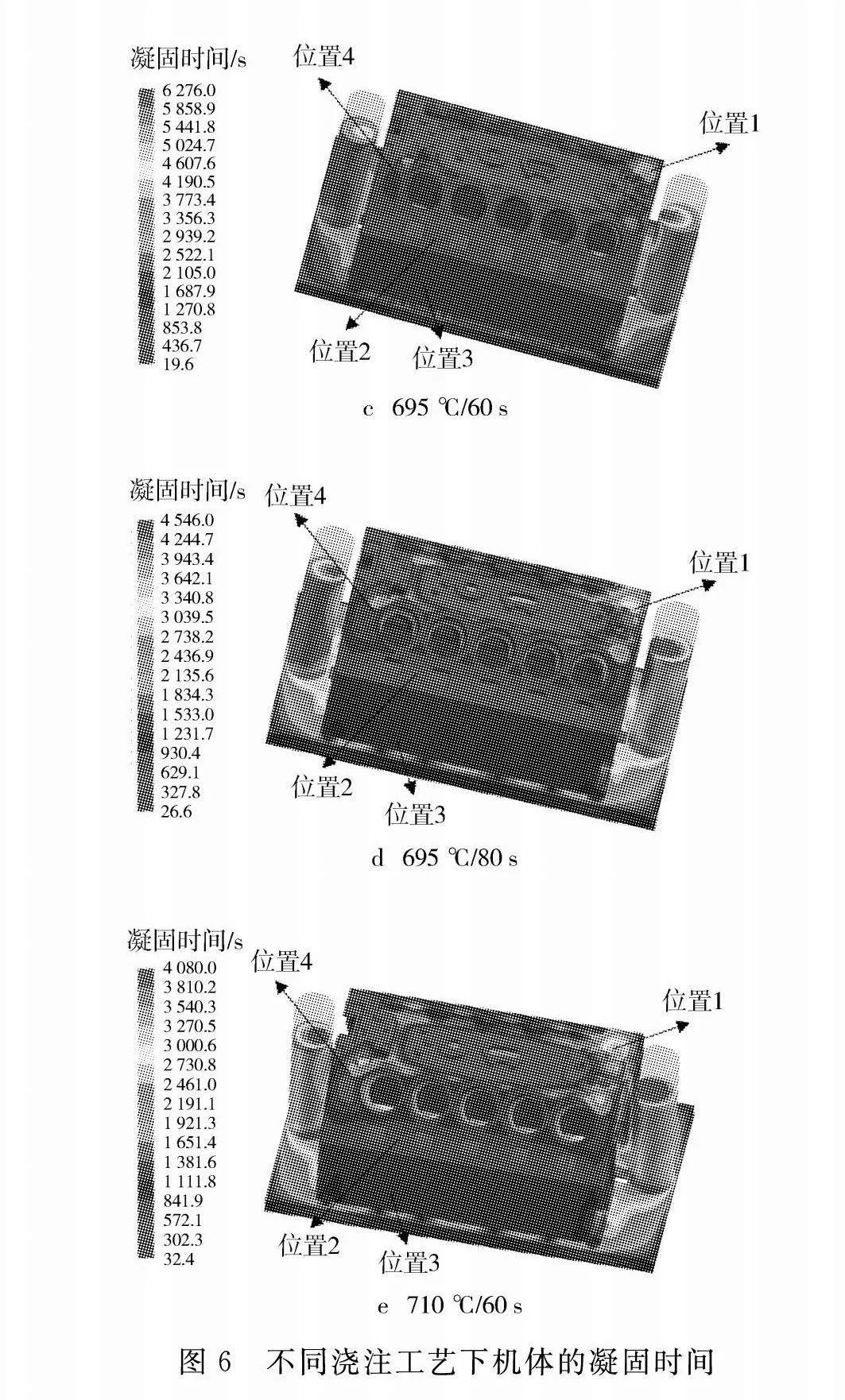

柴油机机体的网格划分如图3所示,设置传热系数为750 W/(m2·℃),铸造方法为重力铸造,浇注温度和时间分别为670 ℃/60 s,695 ℃/40 s,695 ℃/60 s,695 ℃/80 s和710 ℃/60 s,模拟结果如图5所示。由图5可知,不同浇注工艺下重力铸造铝硅合金机体二次枝晶间距分布趋势基本一致,机体表面的二次枝晶间距较小,内部的二次枝晶间距较大,浇口处的二次枝晶间距最大。表1示出不同浇注工艺下机体不同位置的二次枝晶间距。对比表1中A行、C行和E行结果,位置1、位置2、位置3和位置4的二次枝晶间距的变化趋势一致,浇注时间一定时,随着浇注温度升高,二次枝晶间距先减小后增大,最佳浇注温度为695 ℃。对比B行、C行和D行结果,位置1、位置2、位置3和位置4的二次枝晶间距的变化趋势一致,浇注温度一定时,随着浇注时间增加,二次枝晶间距先减小后增大,最佳浇注时间为60 s。由图5和表1可知,基于二次枝晶间距,重力铸造铝硅合金机体的最佳浇注工艺为695 ℃/60 s。有关文献表明,二次枝晶间距是影响铸造铝硅合金的关键组织因素之一[16 17],二次枝晶间距越小,铝硅合金的性能越好[18 19]。因此,以二次枝晶间距为评价标准。铝硅合金液浇注进机体的铸型中,合金液从下而上开始充型,就充型顺序而言,依次是位置3、位置2、位置4和位置1。就机体结构而言,位置3为空腔,壁厚较薄,位置2与缸孔连接,壁厚较厚,位置4的形状复杂,位置1在冒口附近,位置1、位置2、位置3、位置4的结构各不相同。就二次枝晶间距而言,位置1、位置2、位置3和位置4覆盖了整个机体二次枝晶间距的大部分。因此,综合充型顺序、机体结构、二次枝晶间距,对比位置1、位置2、位置3和位置4的模拟结果,具有一定的代表性。

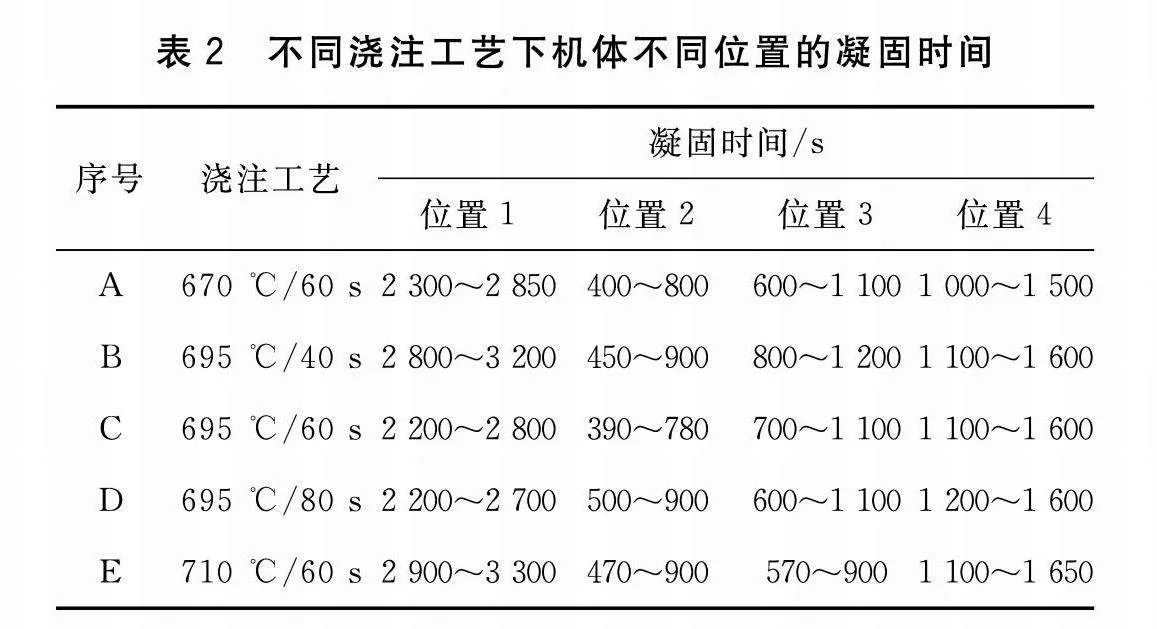

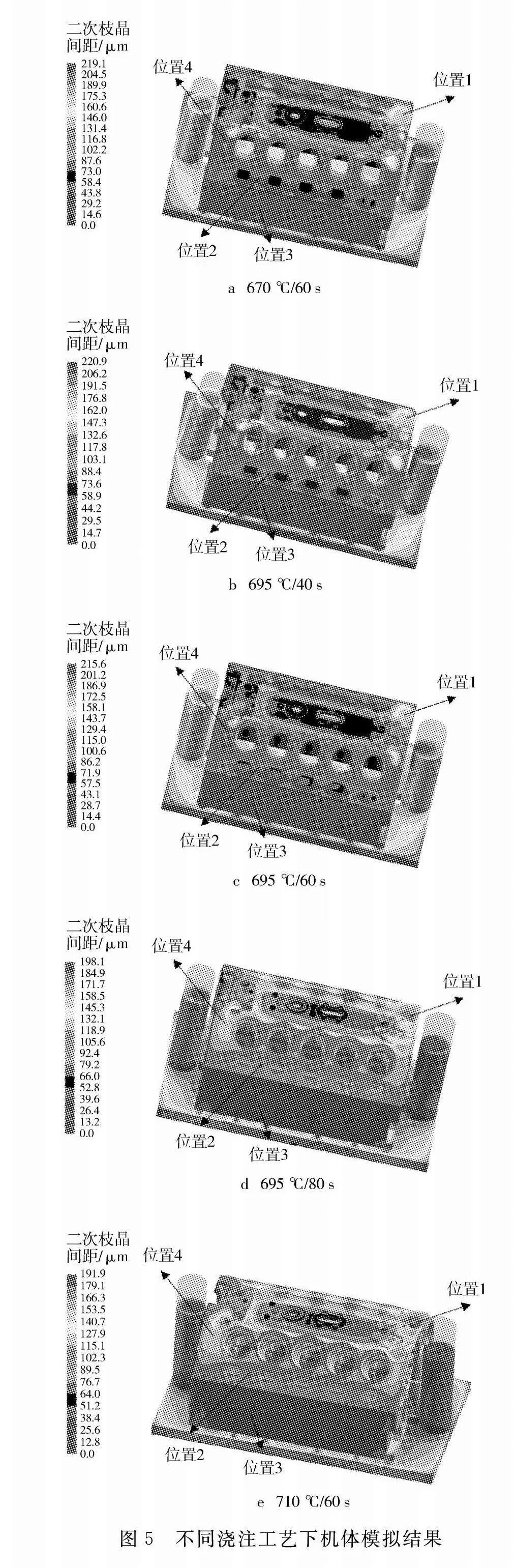

蒲博闻等[20]、王善娜等[21]研究了凝固速率对二次枝晶的影响,结果表明凝固速率增加,二次枝晶间距减小。图6示出不同浇注工艺下重力铸造铝硅合金机体的凝固时间。由图6可知,不同浇注工艺下重力铸造铝硅合金机体凝固时间分布趋势基本一致,机体表面的凝固时间较短,内部的凝固时间较长,浇口处的凝固时间最长。表2示出不同浇注工艺下机体不同位置的凝固时间。对比表2中A行、C行和E行结果,位置1、位置2、位置3和位置4的凝固时间的变化趋势一致,浇注时间一定时,随着浇注温度升高,凝固时间先减小后增大;对比B行、C行和D行结果,位置1、位置2、位置3和位置4的凝固时间的变化趋势一致,浇注温度一定时,随着浇注时间增加,凝固时间先减小后增大。凝固时间越少,则凝固速率越快,二次枝晶间距也越小[19 22]。由图5和图6可知,二次枝晶间距的分布趋势与凝固时间的分布趋势一致。

浇注温度和浇注时间是影响凝固时间和凝固速率的重要因素[20 21]。浇注时间一定时,合金液浇注到铸型中时,浇注温度越高,充满铸型时合金液的温度就越高,但铸型的冷却能力一定,于是凝固时间会增加,凝固速率会降低;如果浇注温度过低,合金液还未充满铸型便开始凝固,之后的充型便是合金液中夹杂着已凝固的铝合金固体,即固液共存,会大大改变流动过程和降温过程,同时产生大量缺陷。在固液共存的合金充型过程中,浇口处不断有高温金属液流入,某些刚凝固较薄弱的枝晶臂会在充型的运动过程中断裂后重熔,而凝固时间是指合金液开始凝固至凝固结束所需要的时间,浇注温度过低时在充型过程中合金液便开始凝固,并且有重熔的过程,因此浇注温度过低凝固时间反而增加,在零件铸造过程中需合理设置浇注温度。浇注温度一定时,合金液浇注到铸型中,浇注时间越长,合金液在空气中停留和在铸型中流动的时间就越长,充满铸型时合金液的温度就越低,于是凝固时间减少,凝固速率增加;但浇注时间过长会导致合金液还未充满铸型便开始凝固,浇注时间过短,既会导致充满铸型时合金液的温度较高,凝固时间较长,凝固速率降低,又会导致合金液流动不稳定,冲击力过大,产生缺陷较多,因此需合理设置浇注时间。这也是研究浇注温度和浇注时间的意义。值得注意的是浇注温度和浇注时间对凝固时间和凝固速率的影响并不是独立的,需要耦合分析浇注温度和浇注时间的影响,进而给出最优的浇注温度和浇注时间组合。

4 结论

a) 浇注时间一定时,随着浇注温度升高,二次枝晶间距先减小后增大,最佳浇注温度为695 ℃;浇注温度一定时,随着浇注时间增加,二次枝晶间距先减小后增大,最佳浇注时间为60 s;

b) 浇注时间一定时,随着浇注温度升高,凝固时间先减少后增加;浇注温度一定时,随着浇注时间增加,凝固时间先减少后增加。

参考文献:

[1] 刘凤财,荣天爱,汤雪卫.ZL114A合金卫星接收器面罩铸件的研制[J].特种铸造及有色合金,2019,39(4):366 369.

[2] 吴桢,陆政,刘闪光,等.微量Ag对ZL114A铝合金组织和力学性能的影响[J].材料工程,2021,49(1):82 88.

[3] MAO G,ZHU C,WANG S,et al.The role of yttrium modifying A357 alloy with sand casting[J].Materials Science and Technology,2019,35(15):1815 1821.

[4] MAO G,YAN H,ZHU C,et al.The varied mechanisms of yttrium (Y) modifying a hypoeutectic Al Si alloy under conditions of different cooling rates[J].Journal of Alloys and Compounds,2019,806:909 916.

[5] 张志强,温涛.柴油机机体铸造毛坯位置度检测装置设计[J].中国铸造装备与技术,2023,58(5):11 14.

[6] 韩强,时晓,刘跃.大型柴油机机体铸件损伤缺陷分析与控制[J].铸造设备与工艺,2022(1):21 23.

[7] 刘盛希蕊,王洪峰,张朝毅,等.某型柴油机机体组件有限元模拟及结构改进[J].铁道机车与动车,2021(12):23 26.

[8] 李顺祥,赵亚尧,王浩,等.提高铸造铝合金产品品质和工艺优化[J].资源再生,2010(5):38 40.

[9] 何智邦.大型铝合金曲面铸件的铸造工艺设计[J].世界有色金属,2018(12):181 182.

[10] 王季春,黄放,李晓棠,等.新型Al Si系多元合金最佳成分及强韧化的研究[J].铸造设备研究,2004(4):25 27.

[11] 林高用,雷玉霞,郭道强,等.变形Al Si Cu Mg合金热处理强化及其组织特征[J].中国有色金属学报,2014,24(3):584 592.

[12] DEZECOT S,BROCHU M.Microstructural characterization and high cycle fatigue behavior of investment cast A357 aluminum alloy[J].International Journal of Fatigue,2015,77:154 159.

[13] GROSSELLE F,TIMELLI G,BONOLLO F,et al.Correlation between microstructure and mechanical properties of Al Si cast alloy[J].La MEtallurgia Italiana,2009,27:25 32.

[14] 张嘉毅,隋育栋,蒋业华,等.基于高铬铸铁基复合材料应力场模拟[J].特种铸造及有色合金,2023,43(1):43 47.

[15] 刘金水,雷衡兵,高文理,等.铸造残余应力对铝合金副车架疲劳寿命的影响[J].湖南大学学报(自然科学版),2018,45(6):28 34.

[16] WIERZBINSKA M,SIENIAWSKI" J.Effect of dendrite arm spacing on cleavage fracture toughness of Al 5Si 1Cu alloy[J].International Journal of Cast Metals Research,2004,17(5):267 270.

[17] 沈月,何国球,田丹丹,等.二次枝晶臂间距对A319铝合金拉伸及疲劳性能的影响[J].材料研究学报,2014,28(8):587 593.

[18] CARVALHO D,RODRIGUES J,SOARES D,et al.Microindentation hardness secondary dendritic spacings correlation with casting thermal parameters in an Al 9wt.%Si alloy[J].Materials Science,2018,24(1):18 23.

[19] NARASIMHA M I,BABU R J.Evaluation of the microstructure, secondary dendrite arm spacing,and mechanical properties of Al Si alloy castings made in sand and Fe Cr slag molds[J].International Journal of Minerals,Metallurgy and Materials,2017,24(7):784 793.

[20] 蒲博闻,王根全,周海涛,等.凝固速率对铸造铝硅合金组织及力学性能的影响规律[J].铸造,2024,73(1):76 80.

[21] 王善娜,介万奇,高志明,等.冷却速率对A357合金凝固组织的影响[J].铸造技术,2013,34(4):393 396.

[22] 张丁非,兰伟,曾丁丁,等.AZ31镁合金的凝固冷却速率与二次枝晶间距的定量关系[J].金属热处理,2008(3):1 3.

Influence of Pouring Process on Microstructure of Gravity Cast Aluminum Silicon Alloy Body

MAO Guoling1,2,DIAO Zhanying2,WANG Genquan2,LIN Jiewei1,WANG Tao2,HE Xiaodong2

(1.College of Mechanical Engineering,Tianjin University,Tianjin 300192,China;2.National Key Laboratory of Vehicle Power System,China North Engine Research Institute(Tianjin),Tianjin 300406,China)

Abstract: Using simulation to guide the process optimization of large and complex structural parts can save a lot of manpower and material resources. Based on the simulation method, the effect of pouring process including pouring time and temperature on the secondary dendrite arm spacing microstructure of gravity cast aluminum silicon alloy body was studied. The results indicate that there is a good correspondence between the simulation and experimental results for the material level step sample and the gravity cast aluminum silicon alloy body, and the deviation of simulation is relatively small. The secondary dendrite arm spacing first decreases and then increases as the pouring temperature increases when the pouring time is constant or as the pouring time increases when the pouring temperature is constant, and the optimal pouring temperature and time are 695 ℃ and 60 s respectively. In addition, the solidification time first decreases and then increases with the increase of pouring temperature when the pouring time is constant or with the increase of pouring time when the pouring temperature is constant.

Key" words: pouring process;gravity casting;aluminum silicon cast alloy;engine body;dendrite arm spacing;solidification time

[编辑: 潘丽丽]