商用车液力自动变速器建模及性能优化

摘要:通过Matlab/Simulink建立重型商用车液力自动变速器的系统模型及控制策略模型,同时建立发动机模型及整车动力学模型,并根据车辆的实际参数进行模型参数化。建立PI控制器模型实现车辆模型对输入工况路谱的跟随功能。通过模型仿真分析重型液力自动变速器系统的控制策略,根据仿真结果及整车设定的性能指标对变速器的控制策略进行优化,以达到变速器与发动机及整车的匹配优化。

关键词:液力自动变速器;控制策略;Simulink/Stateflow;仿真分析

液力自动变速器是目前商用车中应用较为广泛的自动变速器之一,主要由液力变矩器、行星排及液压系统组成。电控系统控制离合器的结合和释放实现行星排机构不同的组合方式,实现车辆行驶过程中的变速和变矩。液力自动变速器具有变速稳定、换挡平稳,能够有效提高车辆的乘坐舒适性及可靠性;其不足之处在于结构复杂、传递效率低、油耗高。因此对匹配液力自动变速器的车辆来说动力性和经济性指标显得尤为重要。

近年来汽车保有量逐年增加,汽车尾气排放及对石油的过度消耗所引发的环境、能源问题日益严重,对于传统动力的车辆来说如何有效地控制汽车尾气排放仍然非常重要。因此,如何优化变速器的控制策略,使发动机尽大可能地工作在高效区域降低燃油消耗、降低排放显得尤为重要。

本文以理论分析、模型仿真相结合的方法,搭建了发动机、液力自动变速器及整车动力学模型进行,并通过仿真结果阐述如何根据整车参数、指标来进行控制策略的优化。

整车系统模型搭建

本文以搭载一款6速液力自动变速器的重型车辆为例,对其结构进行分析简化,并进行系统建模及仿真分析。所选车辆的结构示意如图1所示,主要包含发动机、液力自动变速器、主减速器及轮胎等部件。

1.发动机模型建立

传统动力发动机的工作原理是利用燃料(汽油、柴油)在气缸内燃烧产生的热能,通过气体受热膨胀推动活塞移动,再经过连杆传递到曲轴使其旋转做功。为完成这一过程,需要发动机中的各个系统在电控单元的控制下精密配合以达到最佳的性能。

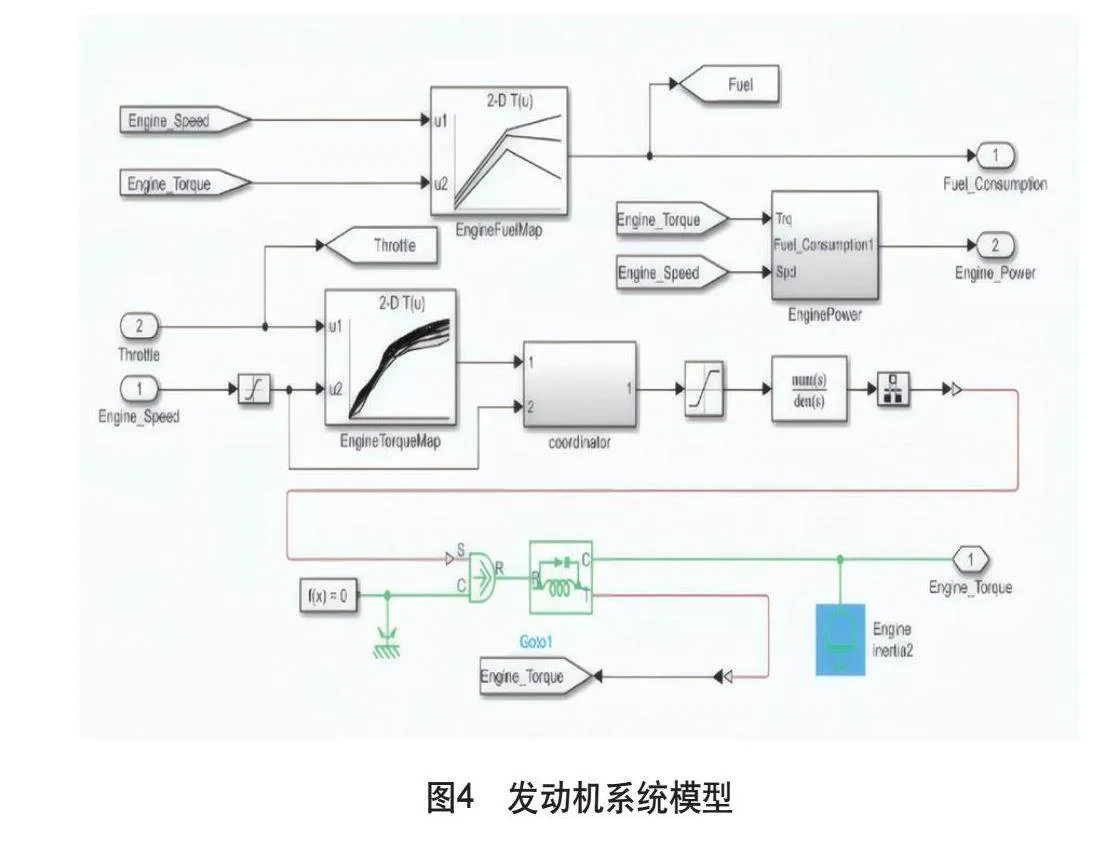

发动机系统的模型涉及进排气、喷油、点火及燃料的燃烧做功等过程,若采用正向建模则建模非常复杂。因此,本文从实际工程角度出发,根据发动机的台架数据进行发动机系统的模型建立。

发动机的特性可以通过3张特性图来体现:

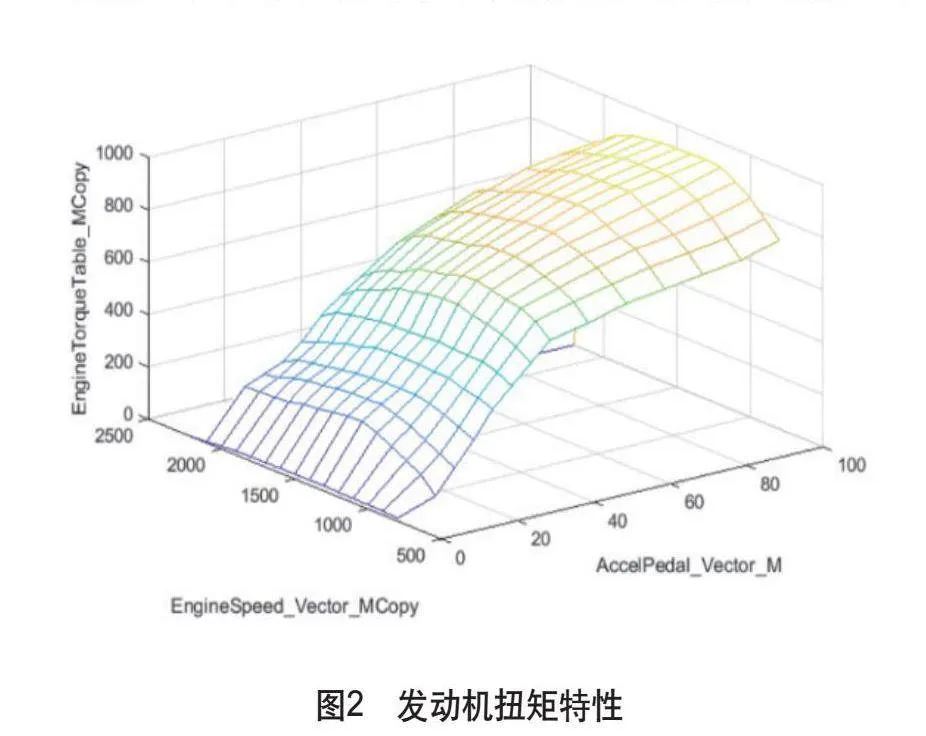

1)发动机扭矩图,即不同节气门不同发动机转速时对应的发动机扭矩图,如图2所示。

2)发动机功率图,即不同节气门不同发动机转速时对应的发动机功率图。

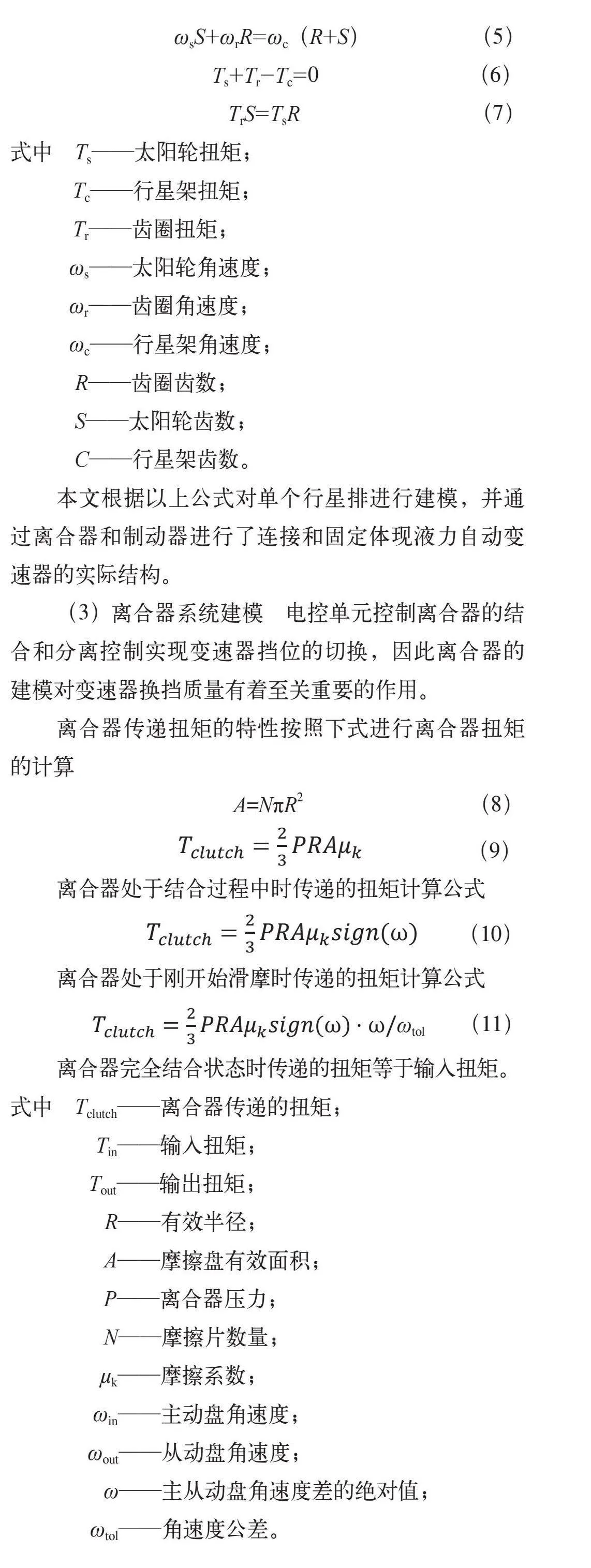

3)同时还需要发动机的万有特性图,即不同发动机转速及发动机扭矩时对应的燃油消耗率曲线等信息,如图3所示。

依据上述提到的发动机特性图,对发动机系统建立查表模型,如图4所示。发动机系统通过当前的节气门踏板和转速信息输出当前时刻的扭矩,传递到传动系用来驱动车辆,同时通过转速和扭矩信息输出当前时刻的功率和燃油效率信息,用于分析计算。

2.液力自动变速器系统建模

液力自动变速器主要构成包含液力变矩器、行星齿轮组、液压系统以及电控单元。本文从液力自动变速器的系统控制及动态建模的角度介绍液力变矩器、闭锁离合器、行星齿轮组及离合器制动器的建模过程。液力自动变速器结构简图如图5所示,由图可见此6速自动变速器由三组行星排、2组旋转离合器、3组制动器组成。

液力自动变速器根据当前工况条件在电控单元的控制下执行不同的离合器组合实现6个前进位和一个倒挡,挡位的离合器分配见表1。

(1)液力变矩器建模 液力变矩器借助于液体的高速运动来传递功率,具有无级变速和变扭的功能,主要由泵轮、涡轮、导轮及闭锁离合器组成。

液力变矩器作为动力传递部件,与之相关的四个参数分别是泵轮扭矩Tp、泵轮转速Np、涡轮扭矩Tt和涡轮转速Nt,四个变量中的两个变量已知,则可以通过如下公式求得另外两个变量。

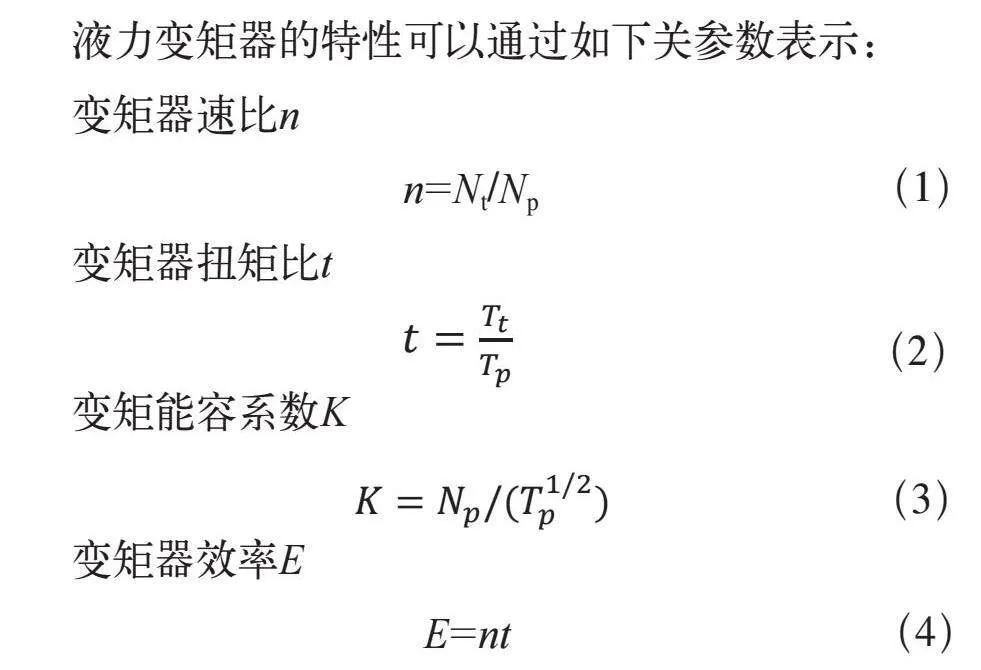

液力变矩器的特性可以通过如下关参数表示:

变矩器速比n

n=Nt/Np" " " " " " " " " " " " " " " " (1)

变矩器扭矩比t

(2)

变矩能容系数K

(3)

变矩器效率E

E=nt" " " " " " " " " " " " " " " " " "(4)

此款变速器匹配的液力变矩器特性曲线如图6所示。通过液力变矩器特性曲线建立液力变矩器的查表模型,根据当前时刻泵轮转速和涡轮转速得到变矩器速比,从而得到对应的涡轮扭矩及效率,实现其无级变速和变扭功能,同时当液力变矩器达到耦合状态时进行闭锁控制。

(2)行星轮系建模 液力自动变速器的机械结构主要由行星齿轮组构成,单个行星排由四部分组成:太阳轮、行星轮、行星架和齿圈。

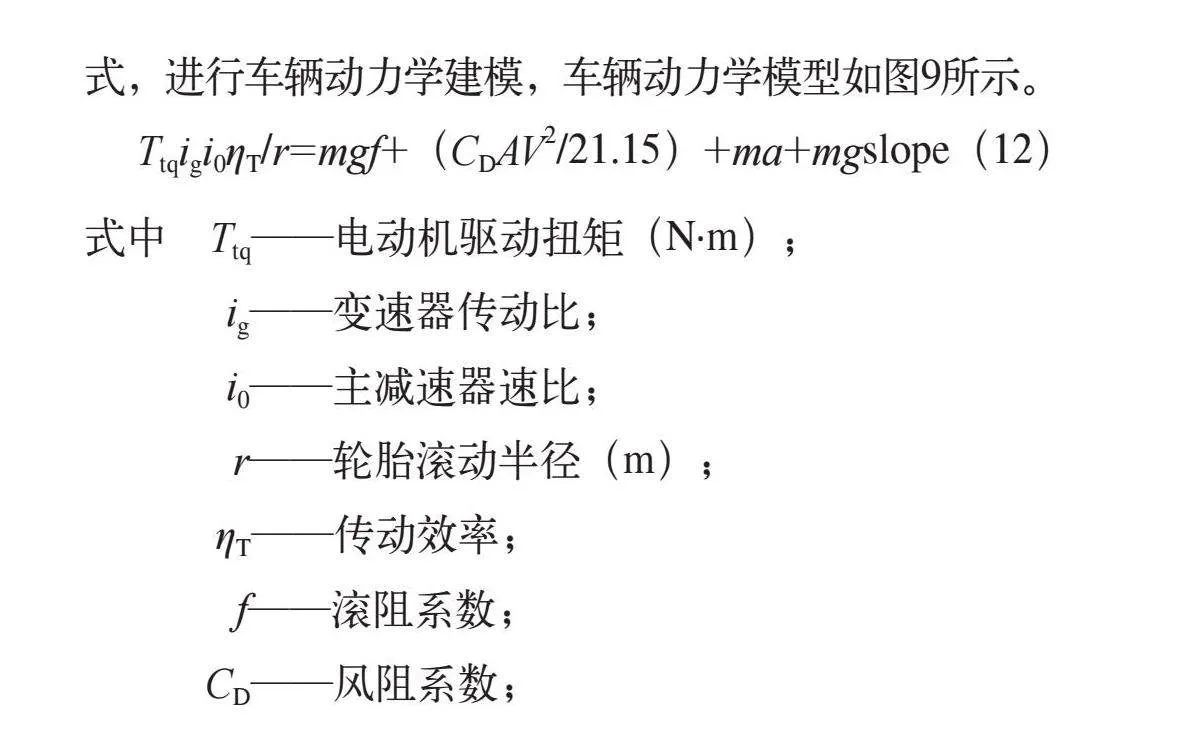

行星排各部件之间的转速、扭矩关系满足如下公式

ωsS+ωrR=ωc(R+S)" " " " " " " " " "(5)

Ts+Tr-Tc=0" " " " " " " " " " " " " " (6)

TrS=TsR" " " " " " " " " " " " " " " " (7)

式中 Ts——太阳轮扭矩;

Tc——行星架扭矩;

Tr——齿圈扭矩;

ωs——太阳轮角速度;

ωr——齿圈角速度;

ωc——行星架角速度;

R——齿圈齿数;

S——太阳轮齿数;

C——行星架齿数。

本文根据以上公式对单个行星排进行建模,并通过离合器和制动器进行了连接和固定体现液力自动变速器的实际结构。

(3)离合器系统建模 电控单元控制离合器的结合和分离控制实现变速器挡位的切换,因此离合器的建模对变速器换挡质量有着至关重要的作用。

离合器传递扭矩的特性按照下式进行离合器扭矩的计算

A=NπR2" " " " " " " " " " " " " " " "(8)

(9)

离合器处于结合过程中时传递的扭矩计算公式

(10)

离合器处于刚开始滑摩时传递的扭矩计算公式

ωtol" " " " " "(11)

离合器完全结合状态时传递的扭矩等于输入扭矩。

式中 Tclutch——离合器传递的扭矩;

Tin——输入扭矩;

Tout——输出扭矩;

R——有效半径;

A——摩擦盘有效面积;

P——离合器压力;

N——摩擦片数量;

μk——摩擦系数;

ωin——主动盘角速度;

ωout——从动盘角速度;

ω——主从动盘角速度差的绝对值;

ωtol——角速度公差。

三组行星排及离合器的系统模型如图7所示。

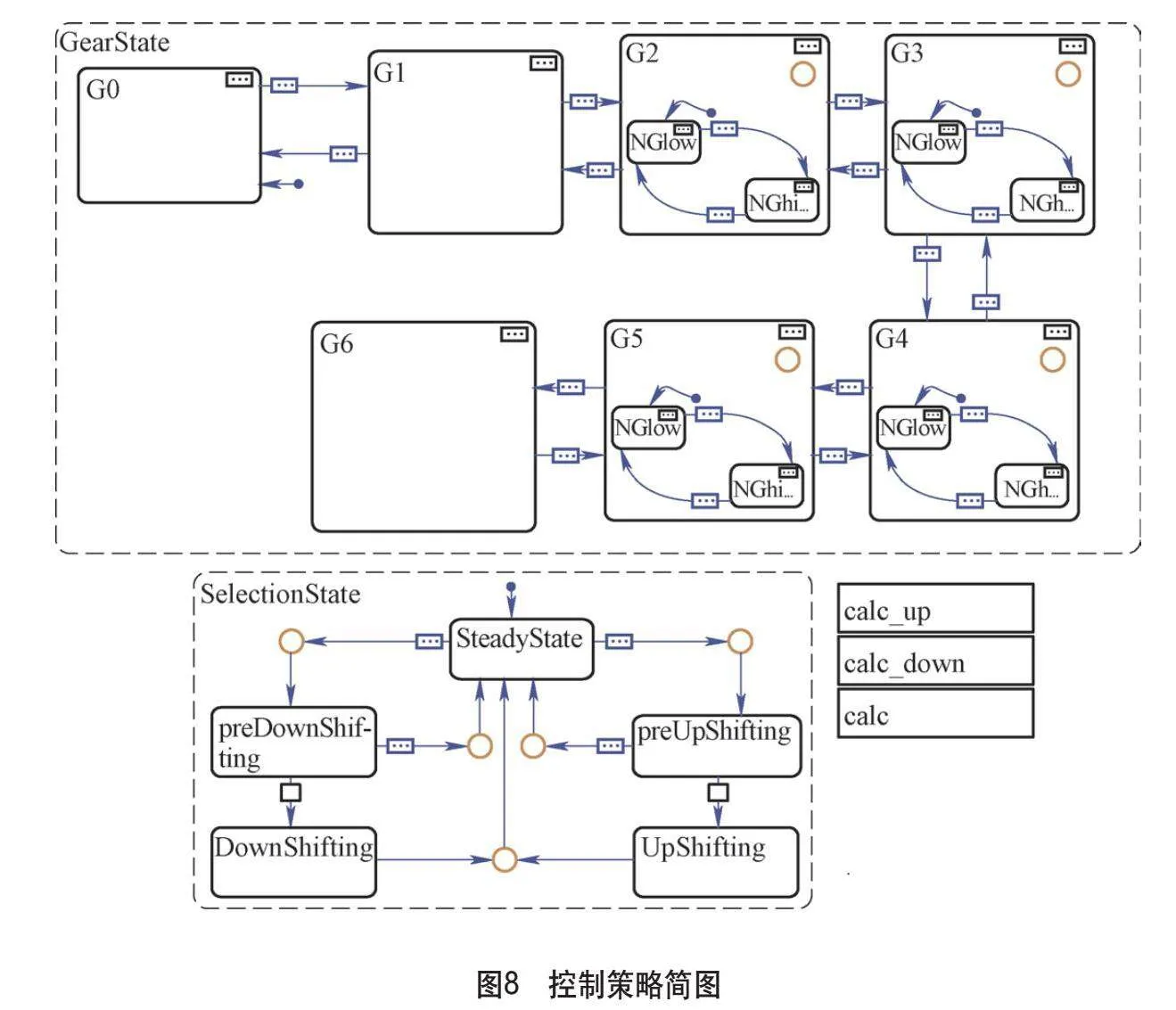

(4)变速器控制系统模型 本文主要目的是为了验证和优化变速器与发动机及整车匹配的性能,因此变速性控制系统模型仅体现变速表。变速器接收到转速和节气门信号后根据内置变速表进行挡位切换实现变速和变扭,控制系统模型如图8所示。

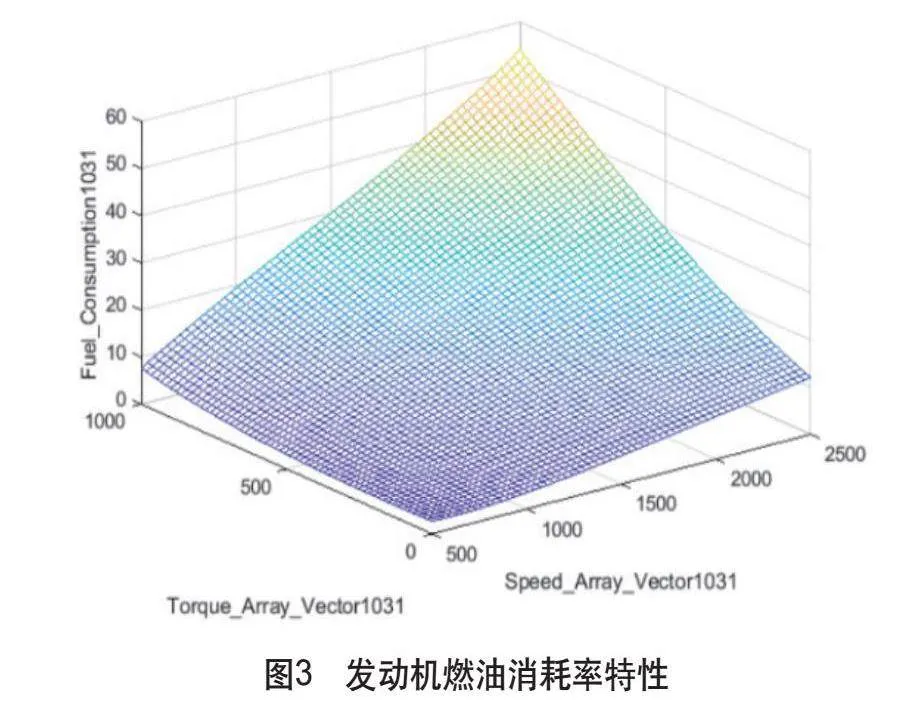

3.整车动力学建模

整车动力学建模,按照车辆参数及整车动力学公式,进行车辆动力学建模,车辆动力学模型如图9所示。

Ttqigi0ηT/r=mgf+(CDAV2/21.15)+ma+mgslope(12)

式中 Ttq——电动机驱动扭矩(N·m);

ig——变速器传动比;

i0——主减速器速比;

r——轮胎滚动半径(m);

ηT——传动效率;

f——滚阻系数;

CD——风阻系数;

m——整合质量;

A——车辆迎风面积(m2);

V——车速(km/h);

a——加速度;

slope——坡度。

控制系统仿真及其优化

1.系统仿真

按照前文的建模分析过程,最终的整车仿真模型如图10所示。模型包含驾驶工况路谱输入、通过PI控制器输出节气门和刹车的驾驶员模型、发动机模型、液力变矩器模型、自动变速器模型和整车动力学模型。

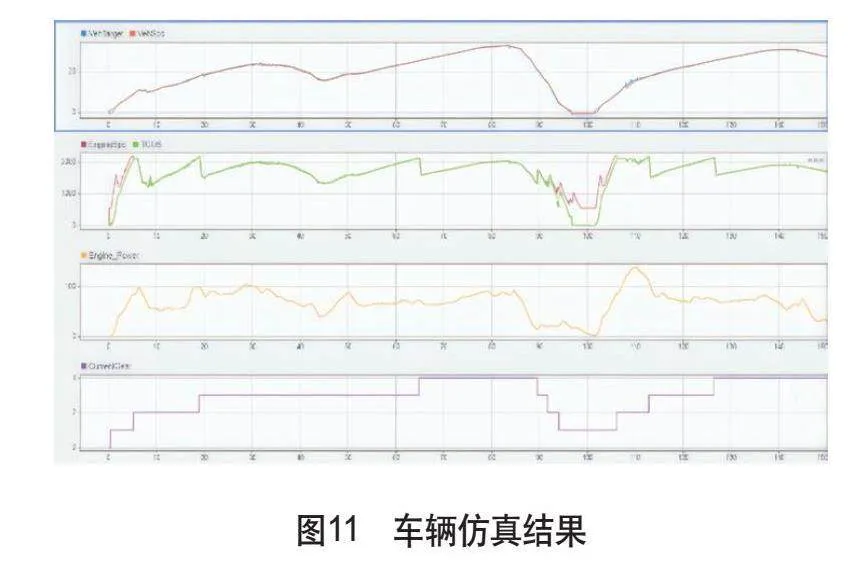

将工况路谱或现场数据导入模型后,进行仿真,通过仿真结果可以分析出发动机的转速和扭矩区间,从而分析整车的动力性和经济性,仿真结果如图11所示。

2.控制策略调整优化

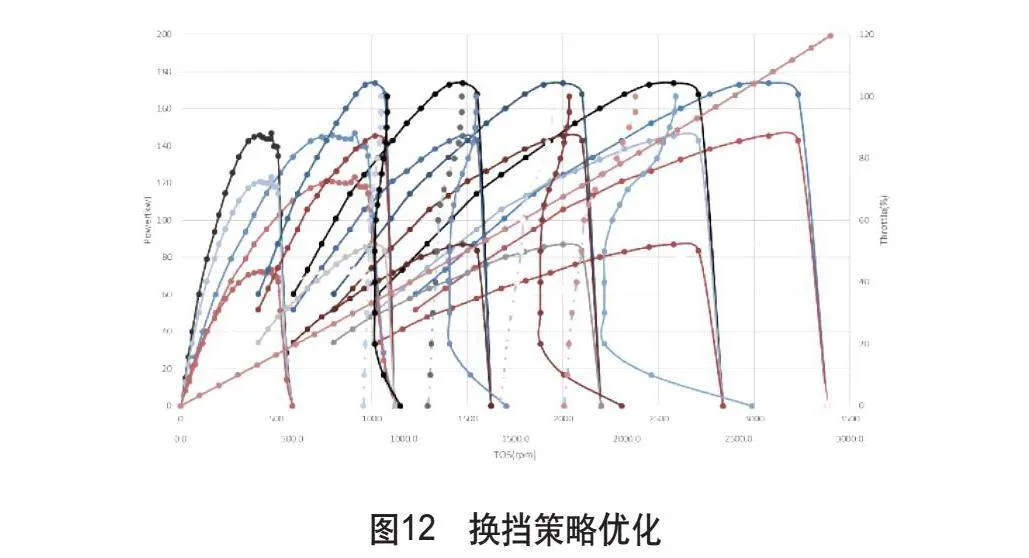

根据仿真结果分析发动机的工作区间,可根据发动机特性图及图12进行变速器控制策略的优化即调整控制策略或调整换挡点。

变速器控制策略优化,根据发动机的特性曲线及换挡图,在约束条件行进行变速器换挡点的调整,使发动机尽量工作在燃油经济性较好的区间。

结语

本文对匹配液力自动变速器的车辆进行结构分析,并从控制和建模的角度分析并搭建了发动机模型、液力自动变速器模型、整车动力学模型,同时搭建了路谱和驾驶员模型,形成闭环的仿真模型。

在给定工况路谱的前提下,通过模型仿真分析整车的动力性和经济性,并可以根据仿真结果对整车的动力性和经济性进行优化和调整。此方法有利于在开发初期加速和优化产品的控制策略的建立,仿真控制算法,在保证产品性能的前提下节约成本、缩短开发周期。

参考文献:

[1] 胡琪.某液力自动变速器电液比例换挡控制系统建模与特性分析[D].北京:北京理工大学,2016.

[2] 王叶.大功率液力自动变速器换挡过程标定方法的研究 [D].北京:北京理工大学,2014.

[3] 蔡圣栋.液力自动变速器电子控制系统研究与开发[D].上海:上海交通大学,2011.

[4] 陈浩东.电控自动变速器系统模型研究[D].长春:吉林大学,2018.