特种汽车车身总拼焊胎的模拟研究

摘要:通过焊接模拟仿真软件对某小批量生产车型车身的总拼焊胎工装进行焊接结构的模拟研究,结合焊胎各关键控制部位的模拟数据结果,分析焊胎关键控制部位的焊接变形是否在可控要求范围之内,为总拼焊胎工装的结构设计提供理论支撑,进而保证装焊车身的整体外形尺寸和精度。

关键词:总拼焊胎;模拟仿真;焊接

车身的焊装过程是将车身各类冲压件在特定的工艺装备中夹紧固定位置和形状,通过焊接组合成车身各类组件、合件、分总成及总成,最终焊合成为整体的过程[1]。车身各零件大都采用薄板,刚性差、易变形,在装焊过程中必须采用专用焊装工装夹具实现多点定位加紧,以保证各零件、焊合件、分总成件焊后的贴合程度和形状位置[2]。焊装过程所使用的工装夹具称为焊胎。焊胎的使用可以提高车身整体精度,同时满足小批量生产模式需求,节省人力、物力和生产现场空间,提高生产效率,同时焊胎夹具转产灵活,改型扩展方便,可塑性强[3]。

总拼焊胎的设计

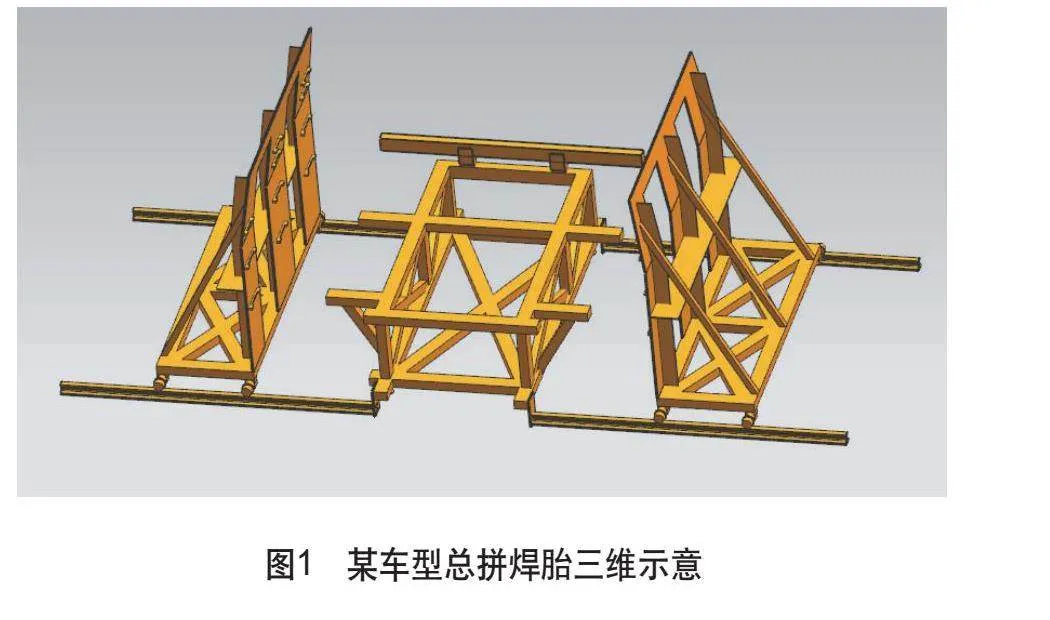

在什么样的生产条件下使用哪种类型的焊胎夹具才是最经济合理的,也就是其经济性,一直以来都是焊胎夹具结构发展和设计的一个主要问题[4,5]。本文针对某小批量生产车型进行总拼焊胎的工艺设计。左右定位位置选取地板左右中心线(即与驾驶室左右中心线重合),地板焊合、侧围焊合、后围焊合在整个总拼工装夹具中的位置确定了,则其他各分总成的位置也就确定了,所有关键控制定位点的装夹位置也随之确定。总拼焊胎采用平移式结构,某车型总拼焊胎的三维示意如图1所示。

总拼焊胎焊接结构的有限元研究

车身总拼焊胎作为大型焊接结构件,其焊接质量直接影响到工装夹具结构的可靠性和后续白车身产品的精度及质量[6]。地板总拼是白车身总成的第一步,整个工装夹具地板基座部分的上平面作为车身总拼的基准,其焊接质量及平面度是整个车身总成拼焊的关键。侧围立面部分决定着在总拼夹具上装焊完成的白车身总成其整体外形尺寸精度是否符合要求,其焊接质量及平面度同样需要重点控制。本文针对这两部分进行结构焊接的有限元分析。

采用焊接仿真模拟软件Simufact Welding软件,通过建立一个数学化的热源模型来模拟焊接过程的热输入,并考虑焊接速度、焊接顺序、工装夹具、电源能量及填充材料等因素的情况下将模型的温度场与应力场进行耦合,计算得到焊接过程各个时刻焊接热效应产生的温度、焊接应力与变形的大小及其分布情况[7]。

1.有限元模型的建立

针对地板基座部分工装上面框架和侧围立面板的焊接过程进行了有限元分析。其结构中共存在的焊缝均为角焊缝,按照预定的焊接顺序进行仿真计算,分析在该种情况下上面框架的焊接变形量、焊接温度、变形分布情况等内容。

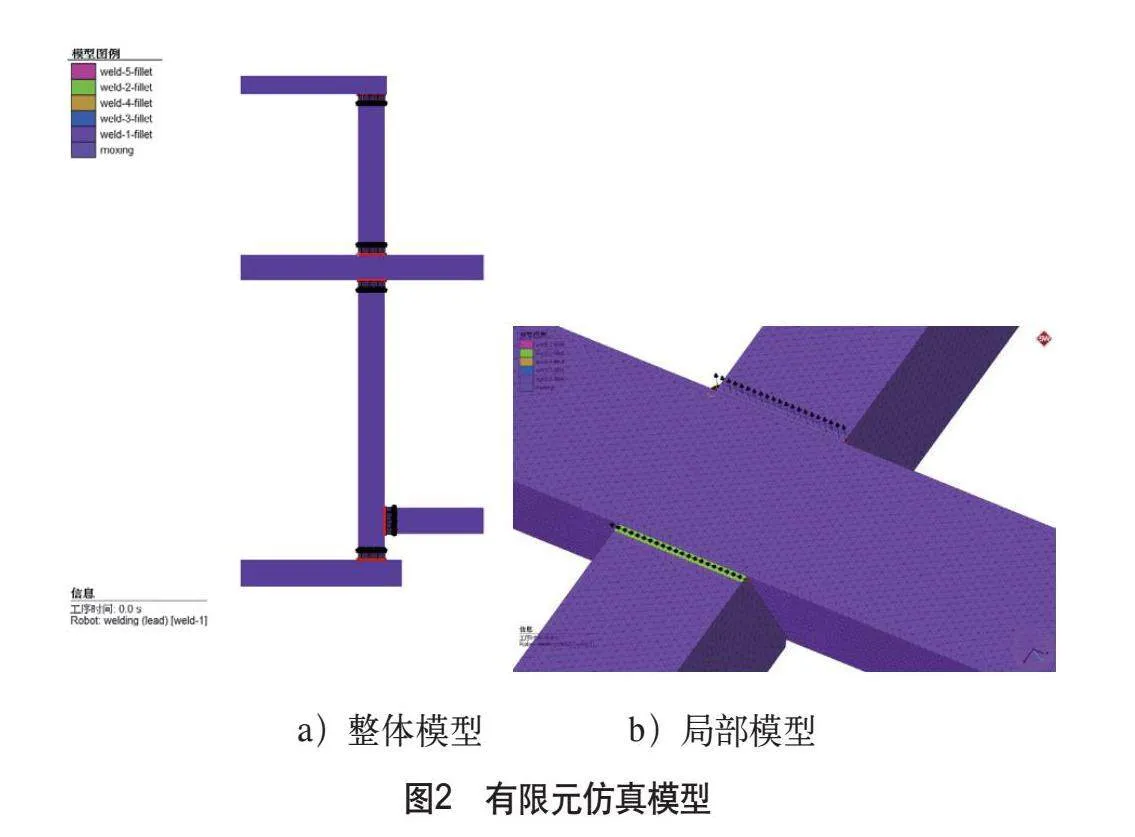

主要连接处采用Q235A矩管或钢板,焊丝使用ER50-6。化学成分及基本力学性能见表1和表2。表3为不同焊缝的焊接参数。有限元模型如图2所示。

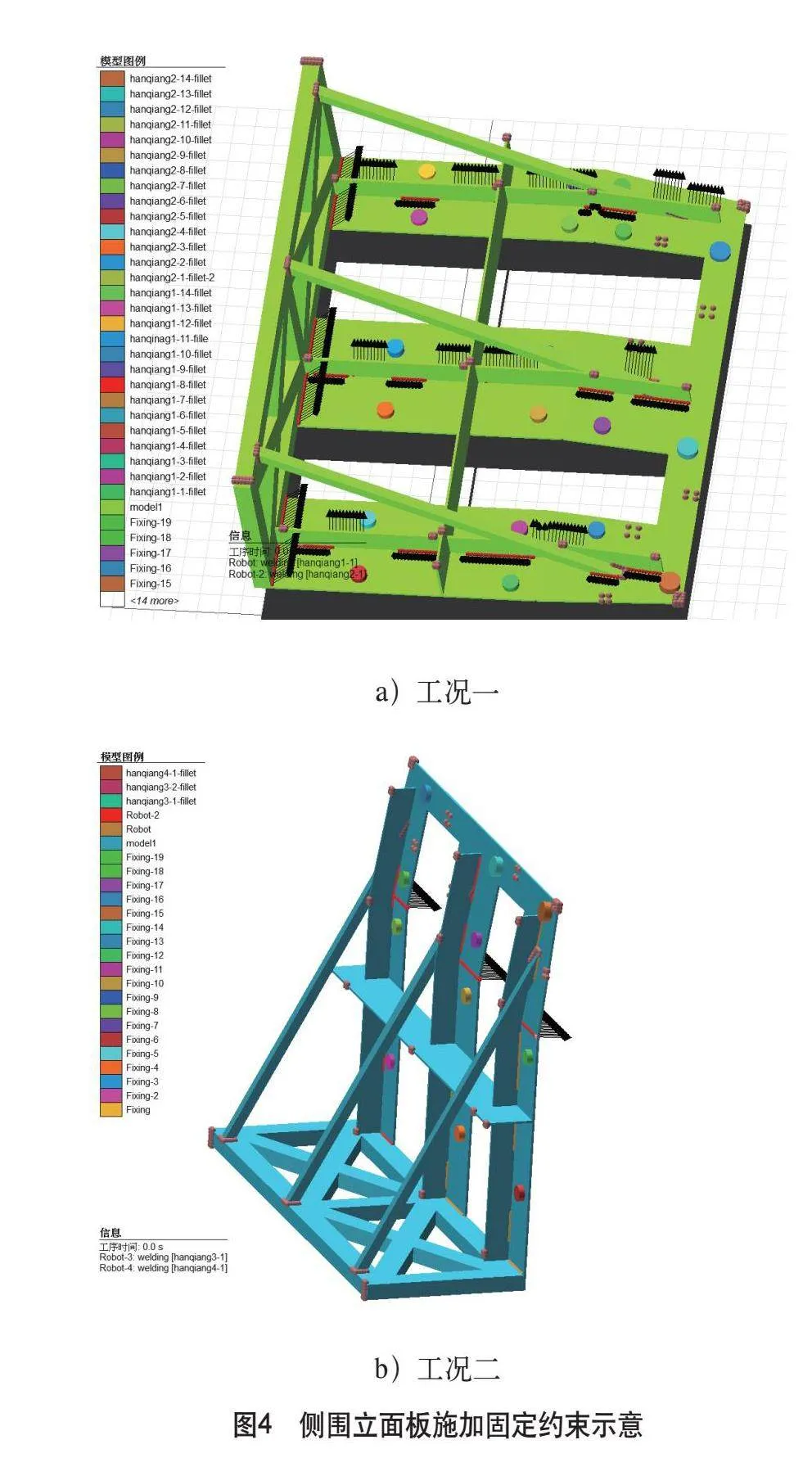

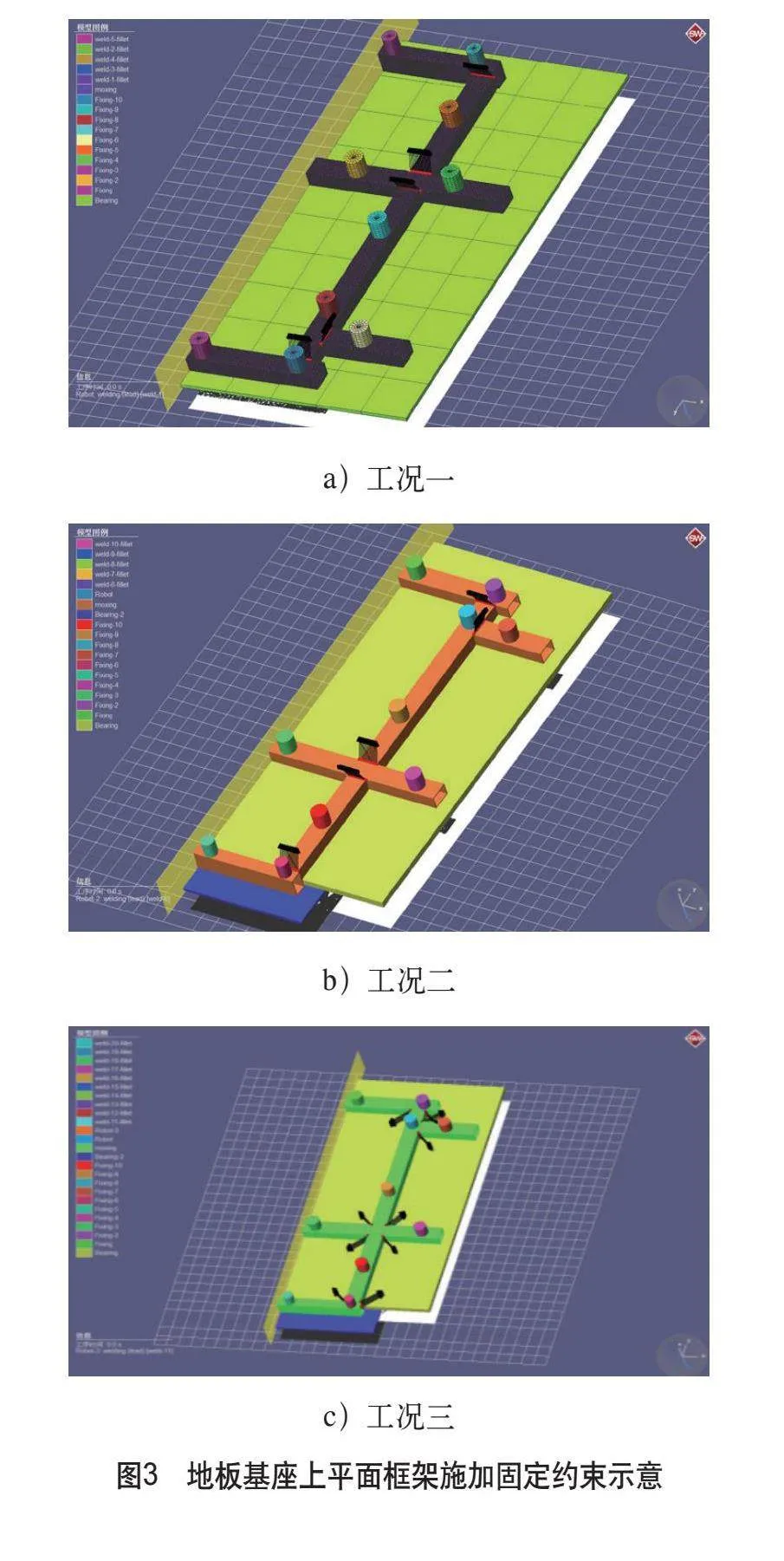

将结构放置在平台上进行施焊,需在结构下面设置焊接平台,由于结构左右对称,在对称面处施加对称面约束,在一端施加完全固定约束,各小圆柱体是施加的固定约束。地板基座上平面框架和两侧围立面的约束施加结果分别如图3和图4所示。

2.焊接结果分析

仿真工艺链特性分析焊接过程,在工况一的焊接计算结果的基础上,进行工况二、工况三的焊接过程分析,焊接过程完成后卸载之前固定的约束力,通过计算可以得到冷却至室温后地板基座上平面框架和侧围立面板的温度、焊接变形量等参数。

(1)地板基座上平面框架" 计算结果如下:

1)整体最高温度结果。整体最高温度分布如图5所示。在上面框架焊接过程中,焊缝处温度较高,最高温度1500℃,位于焊缝熔池处。焊缝周围为焊接热影响区,距离焊缝越远则热影响越小。

2)热变形结果。热变形结果可以表示出结构的整体变形量,即总位移,也可以表示出在各轴线方向上的变形量,同时可以捕捉最大变形量和最小变形量在结构中的具体位置。 整体变形(总位移)结果如图6所示。

分析计算结果得出:总拼夹具地板基座上面框架焊接热变形最大出现在前端横梁两端头位置,最大值为1.32mm,中后部固定,变形量最小。

(2)侧围立面板" 计算结果如下:

1)整体最高温度结果。整体最高温度分布如图7所示。在侧围立面板焊接过程中,焊缝处温度较高,最高温度1500℃,位于焊缝熔池处。焊缝周围为焊接热影响区,距离焊缝越远则热影响越小。

2)热变形结果。整体变形(总位移)结果如图8所示,图中圈出了焊接热变形最大值出现的位置。

分析计算结果得出:

总拼夹具侧围立面板焊接热变形最大出现在中立柱内面中折线位置,最大值为0.63mm,中下部固定几乎无变形量。

综上,地板基座上面框架整体最大变形量为1.32mm,位于前端横梁两端头位置,变形量在可控范围之内,且位置未位于地板关键贴合面部位;侧围立面板整体最大变形量为0.63mm,位于中立柱内面中折线位置,虽位于侧围关键定位控制面处但在可控范围之内。因此,地板基座上面框架和侧围立面板的焊接变形量符合整个总拼夹具平面度的制造要求。通过此次仿真模拟得出,总拼工装夹具主焊胎与车身产品关键定位控制面的焊接结构符合工装夹具精度理论技术要求。

结语

有限元仿真分析是验证设计理论可靠性的有效手段,是正式投产前进行模拟试用并及时完善的控制途径,其运用不但可以进行后期预见节省人力物力,同时可以提高设计和生产制造效率。

通过对地板基座部分和侧围立面板的有限元分析,证实了本文研究的车身总拼焊胎关键控制面部分的焊接变形在可控要求范围之内,可以保证整个总拼工装的精度,进而保证装焊车身的整体外形尺寸和精度。

参考文献:

[1] 邓仕珍,等. 汽车车身制造工艺学[M].北京:北京理工大学出版社,2004.

[2] 陈家起. 汽车车身制造工艺学[M]. 重庆:重庆大学出版社,1993.

[3] 杨握铨. 汽车装焊技术及夹具设计[M]. 北京:北京理工大学出版社,1996.

[4] 王金财. 组合夹具设计与组装技术[M]. 北京:机械工业出版社,2015.

[5] TO Kowang,NB Mohd Hame,CS Long,AB Mohd Rasli.Operation management:Project management in jig and fixture Industries[J]. Advanced Materials Research,2014,931:1621-1625.

[6] 李红华,等. 框架式柔性总拼技术在商用车焊装线上的应用[J]. 汽车工艺与材料,2017(9):61-65.

[7] 秦勇,等. 基于Simufact Welding 的焊接仿真及变形分析[J]. 北部湾大学学报,2020(4):21-25.