浅谈轻型商用车和乘用车高柔性智能制造的产线开发

摘 要:从智能制造理论出发,沿着“基础理论—关键技术—产品应用”的路线,通过“自主开发轻型商用车柔性生产技术”课题的研究,实现了轻型商用车和乘用车的柔性高品质生产,解决了轻型商用车和乘用车混线生产时智能制造过程自动化水平低、柔性不足、多车型混线排产等技术难题。

关键词:商用车;乘用车;柔性制造;智能制造

商用车高柔性化的轻型商用车智能制造产线的研发,是当前国内外商用车企业的重大需求,这样的产线建设周期长、运行成本高,其行业发展趋势为绿色、智能、高效、节能以及环保。产品线的高柔性,能满足客户定制化需求。对于产品较为丰富的车企,乘用车和商用车会建立不同的生产线,便于生产组织和管理, 降低运营成本,但投资生产线成本非常高,且当设备开动率较低时,运营成本又会很高,直接影响车企的投资成本和运行成本。这是各大车企亟待攻克的核心技术瓶颈。这使得现阶段在开发轻型商用车和乘用车产线研发设计时面临重大挑战:如何实现柔性生产,不同车型智能共线生产,车型智能切换控制,不同车型做到精准智能防错。

总体规划及思路

本项目从智能制造理论出发,沿着“基础理论—关键技术—产品应用”的路线,通过“自主开发轻型商用车柔性生产技术”课题的研究,实现了轻型商用车和乘用车的柔性高品质生产,解决了轻型商用车和乘用车混线生产时智能制造过程自动化水平低、柔性不足、多车型混线排产等技术难题,同时,通过以上创新技术实现了轻型商用车和乘用车智能制造产线投资最小化,效率最大化,解决了二百多种的车型共线生产的产线研发技术难题,领先国内外产线制造水平,并将该技术应用推广在江铃汽车轻型商用车三大车系19种基础车型,二百余种变种车型以及乘用车六大车系的产线研发上。

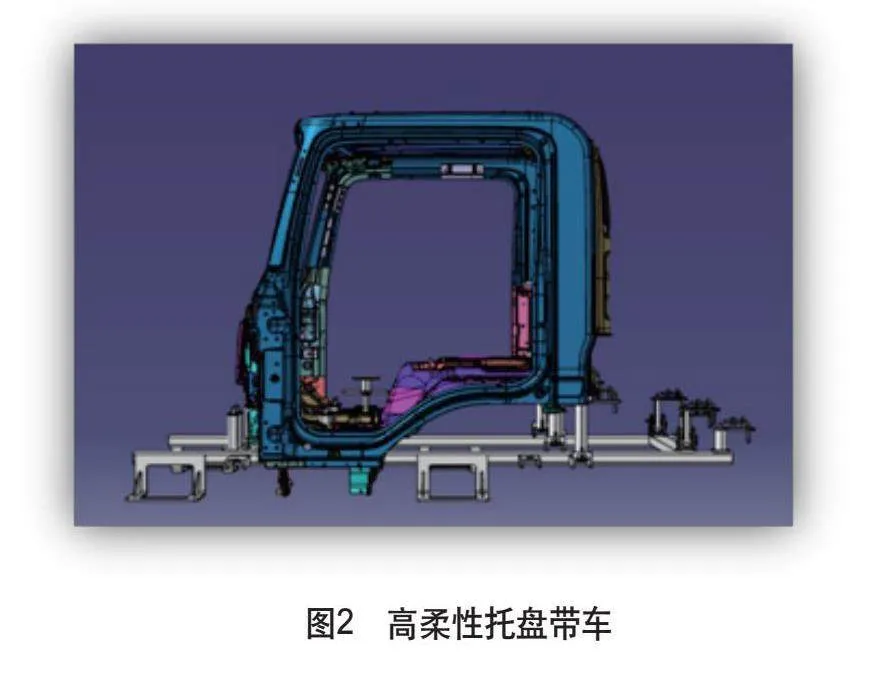

高柔性涂装专用输送系统

全行业首创高柔性涂装专用输送系统,针对轻型货车产品颜色多、车型多,组挂困难问题,通过自主设计轻型货车多功能托盘(见图1),生产轻型货车时,轻型货车放置该托盘上(见图2),托盘支撑设计可拆卸形式,兼容28种车型,还可以继续增加车型;同时,托盘可兼容立库滑橇、涂装底漆滑橇、面漆滑橇。

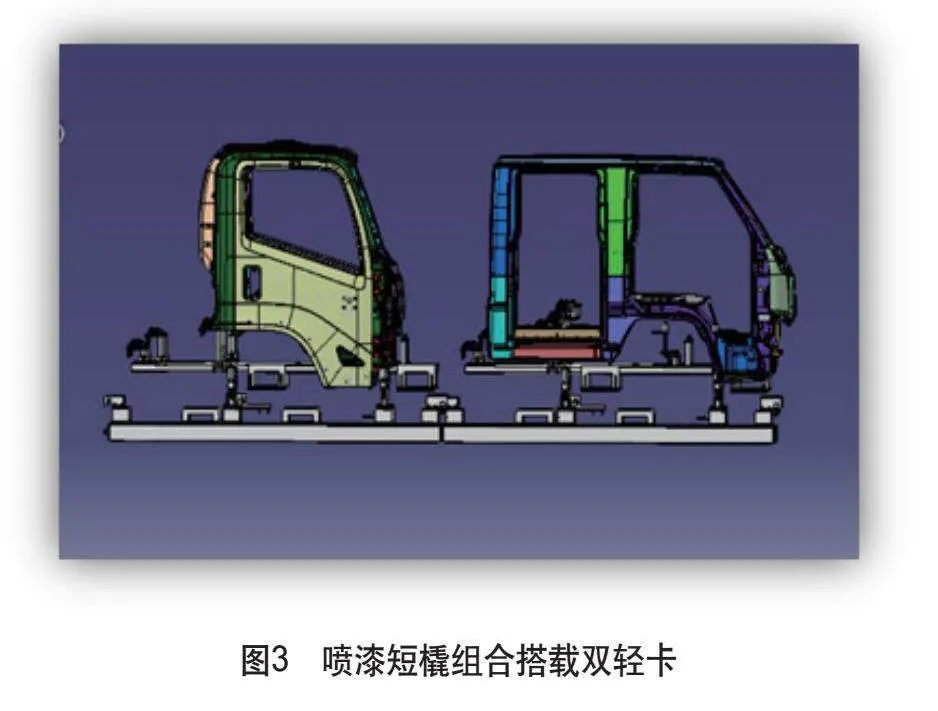

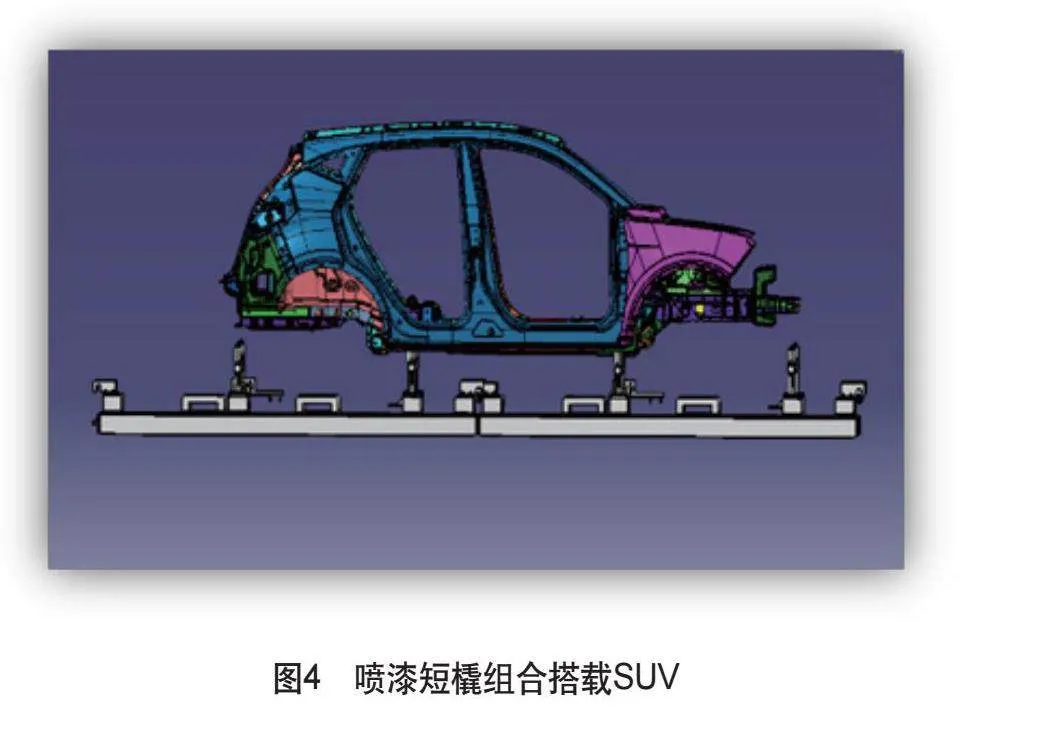

全自动可变节距自动切换滑橇

全行业首创一种柔性分合滑橇,包括一个或两个以上的滑橇单元和分合机构,所述分合机构设置在所述滑橇单元上,首尾连接两个所述滑橇单元,用于根据不同的生产需求将两个或两个以上所述滑橇单元组合为整体,或者将两个及两个以上组合在一起的滑橇单元拆分成独立的滑橇单元,所述分合机构包括公头、母头以及插销,所述公头设置在滑橇单元的一端,母头设置在滑橇单元的另一端,公头与母头位置相对应,公头与母头之间设置有用于固定所述公头与所述母头的插销,本柔性分合滑橇(见图3)可以将每个滑橇作为独立的单元,也可以根据生产车型的不同进行独立滑橇单元的组合,实现不同大小的多车型共线生产,大大提高了生产效率,减少生产成本。针对轻型货车与SUV节距不一致问题,自主设计输送滑橇,把SUV用5.4m的长滑橇改进成两个2.7m的短滑橇,如图4所示,生产轻型货车时使用短滑橇,生产SUV时,两个短滑橇合并成一个长滑橇,且可智能编组,满足SUV与轻型货车所有车型所有颜色随机生产,达成撬体共用目标。

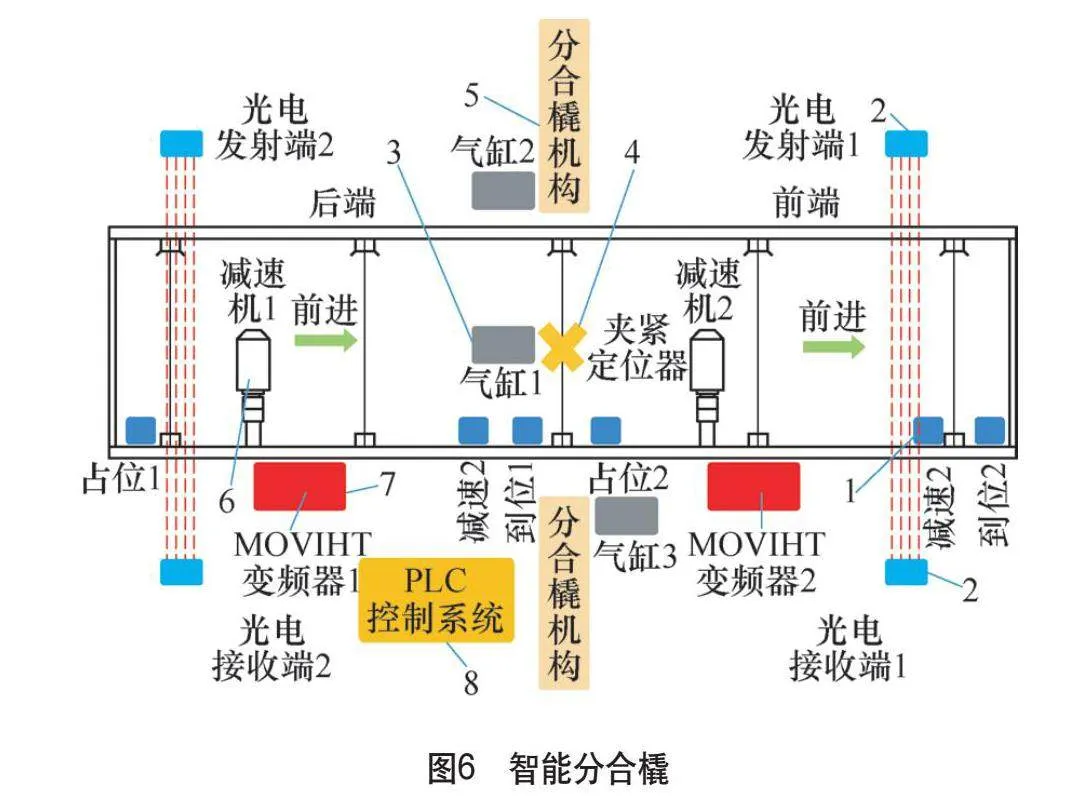

可自动分合橇机构

针对面漆滑橇需要分合问题(见图5),自主设计了可自动分合橇机构(见图6),生产长轴距SUV时,自动合橇,生产短轴距轻型货车时,自动分橇;同时实现了同一挂轻型货车在底漆和面漆过程节距自动可变,车型颜色排产完全自由。

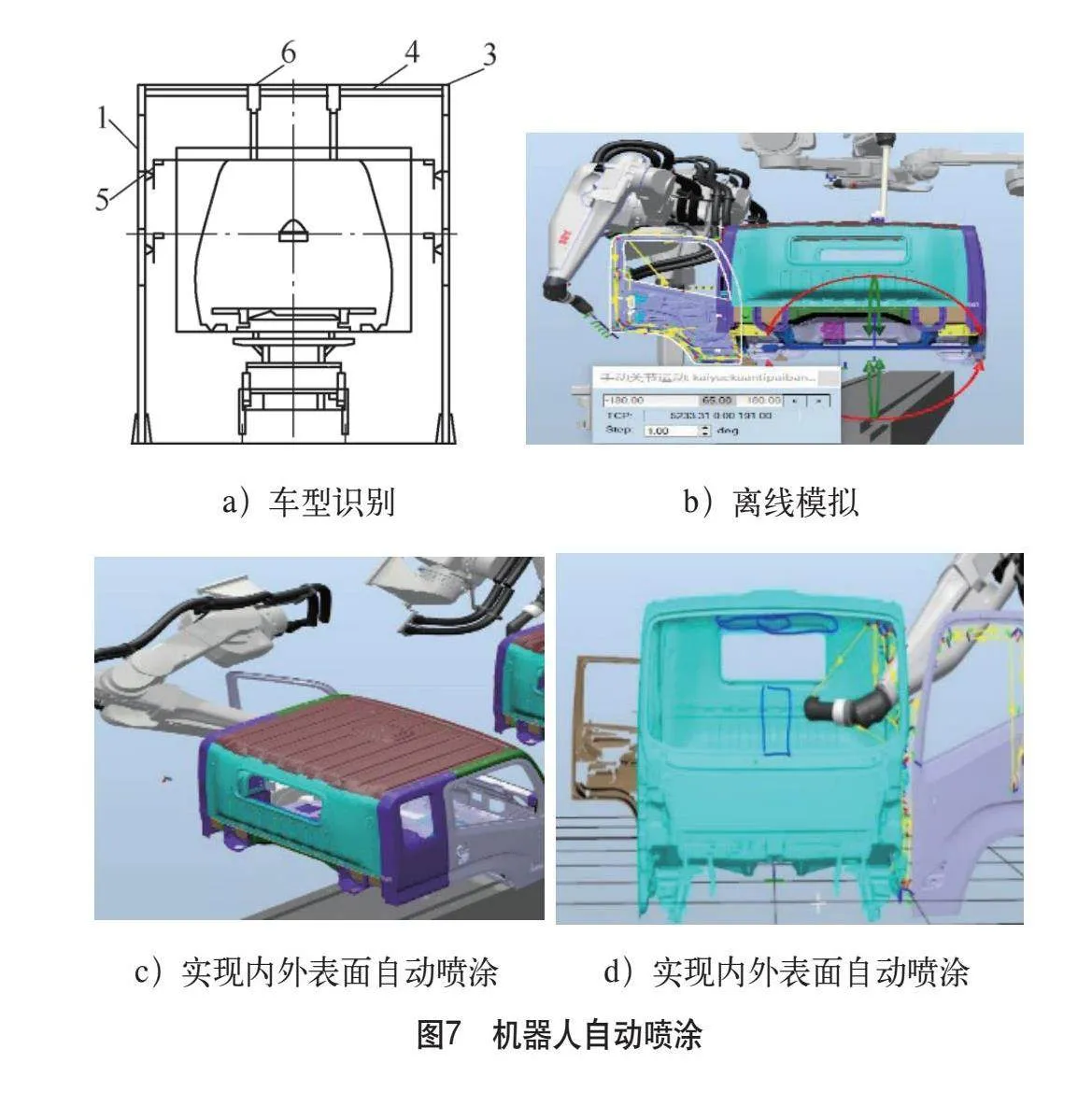

机器人自动喷涂

针对短轴距车型和长轴距车型在同一喷漆室实现机器人自动喷涂问题,利用自动分合滑橇技术,实现长轴距SUV和短轴距轻型货车能同时在一条机器人自动喷涂线,如图7所示,并通过离线模拟自主设计机器人仿形轨迹,且首次实现轻型货车内表面首次采用机器人喷涂。

多车型共线烘干

针对多车型共线烘干问题:发明一种适应柔性化生产的烘干室体,包括烘干室体本体,烘干室体本体的相对的两个侧部以及底部的外侧设有送风通道、顶部设有排风口;送风通道分隔成多个独立的送风通道,每个所述送风通道连接独立的送风管路,每个所述送风管路上设有控制阀,烘干室体本体相对的两个侧部以及底部上设有送风喷嘴,每个送风通道对应至少一层所述送风喷嘴,送风管路连接至总送风管。本发明在保证烘干效果的同时,可以实现按需求供应风量,节能效果明显;可应对不同烘干需求,通过切换喷嘴送风,避免不必要的多余能耗;对于低产量的生产线,可以实现一物多用,集电泳烘干、胶烘干、面漆烘干功能于一体,减少设备投资。

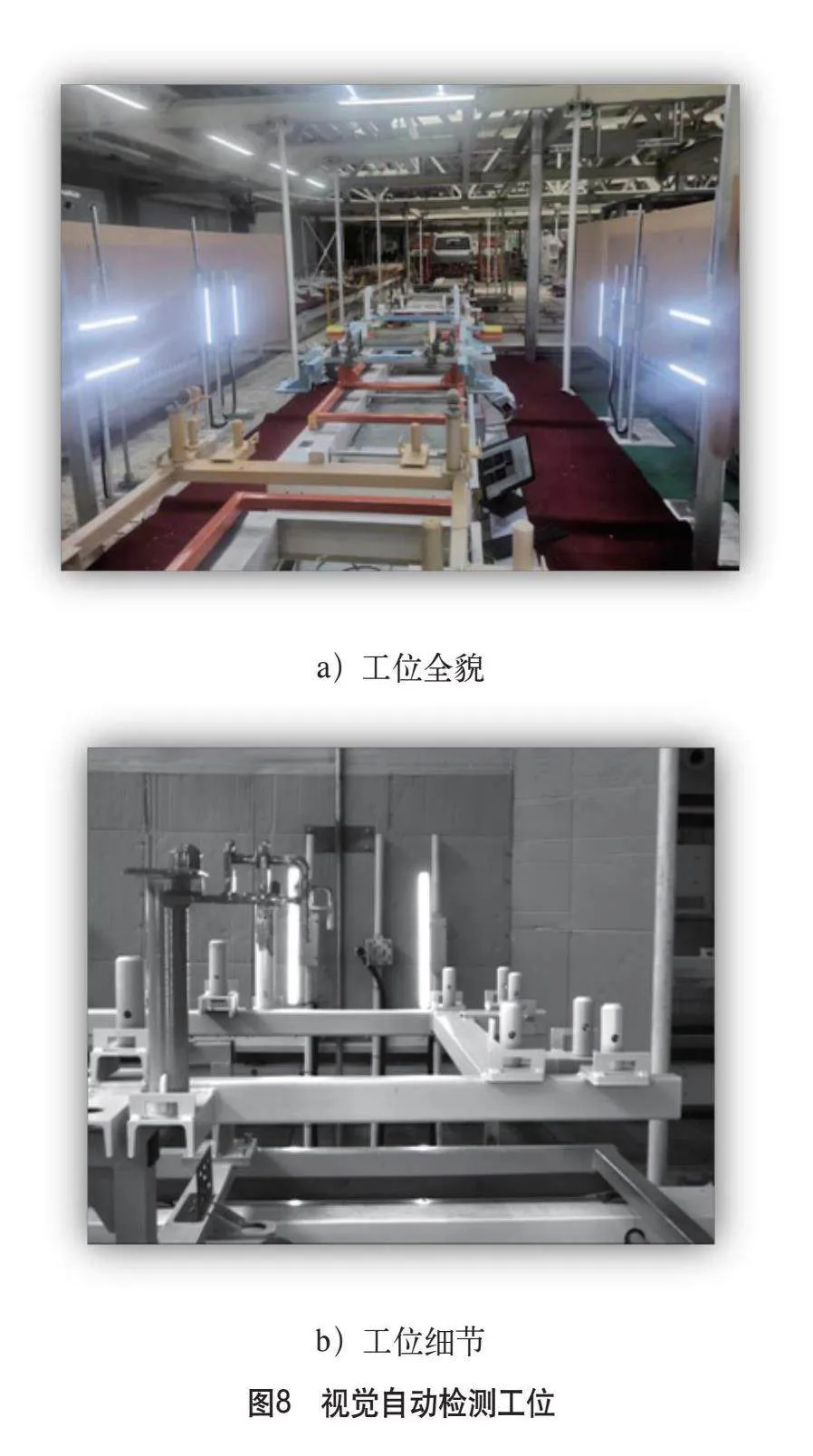

智能视觉识别

为了提高不同轻型货车车型在交接位与中间托盘支腿匹配的准确性,创新通过视觉系统与车体信息进行自动识别检测(见图8),检测原理为根据托盘支腿高度、外型及颜色的差别找出各自的特征点,并建立模型,在检测比对中会设定一个数值,当检测结果在设定数值范围内则为安装正确,正常放行;若结果超出设定范围,则检测失败并报警提醒人工干预,提高了转接的可靠性。通过视觉系统与车体信息进行自动识别检测,同时报警人工干预。为了提高28种轻型货车车型在交接位与中间托盘8种支腿匹配(排列组合)的准确性,创新使用视觉系统与车体信息进行自动识别检测,发现问题及时预警处理,大大减少了误差。提升了工作效率。

结语

1) 推动行业科学技术进步。近年来,汽车行业飞速发展,但是许多整车制造产线的开发所需的核心技术仍受制于国外,提升车企产品自主研发能力及掌握智能制造产线开发的核心技术对科技强国具有重要的意义。本项目突破高柔性化轻型商用车和乘用车混线生产智能制造产线开发的关键技术,提升汽车智能制造自主正向开发能力,掌握了先进高柔性化的汽车智能制造开发的核心技术,彻底突破了传统的经验设计、逆向设计和委外设计的被动局面,引领并显著促进了我国整车智能制造高柔性化正向开发设计的行业科技进步。

2)缩短项目开发周期。利用高柔性化汽车智能制造开发技术,可自主控制整车产线开发周期,避免了委外设计周期长及商务流程多的影响。在先进的智能制造技术的支持下,具备在轻型商用车产线开发早期优选设计方案,保证产线设计稳健性及可靠性的能力,减少后期产线验证周期。研发成果将轻型商用车产线开发周期缩短了10个月,助力轻型商用车产线开发周期缩短为7个月,提高了产品的市场竞争力。

3)贡献国家双碳战略。高柔性化智能制造产线关键技术支撑整车工厂能耗和VOC排放均下降50%,节能减排效果显著,助力国家“双碳”目标实现。有利于持续增强我国汽车行业智能制造的国际竞争力,引导企业绿色低碳发展,节能减排,构建可持续发展的国内/国际双循环,助力我国制造业强国梦。同时项目研究将培养一批智能制造设计开发专业人才,为我国汽车行业智能制造发展提供人才支持。