紧固件用10.9级32CrB4调质圆钢的开发

关键词:紧固件用钢;热轧棒材;热处理工艺;低温冲击;32CrB4钢

0 引言

在国家持续推荐双碳战略的大背景下,清洁能源在我国能源结构中的占比不断提升,截止2023年底,我国光伏和风力发电装机总容量已达到10.5亿k W,按照目前在建项目及进度完成情况,预计到2024年年底,我国将提前6年完成双碳战略中风光发电装机总容量目标—12亿k W。在装机总量不断提升的同时,风电单机容量也在不断提升,陆上和海上风电单机容量已分别提升至11 MW和20 MW,按平均单台风机15~25 t的紧固件用钢使用量估算,国内风电紧固件用钢的年需求量已达到百万吨级市场规模。

在大尺寸紧固件用钢产品研究方面,孙富采用35VB钢,试制了M36规格的10.9级螺栓,各项性能检测结果表明完全满足要求,且不会发生延迟断裂,低温冲击不低于35Cr Mo、42Cr Mo等钢种,适用于风电机组的安装。李帅军通过合理优化加热制度和开轧温度,控制终轧温度到950℃以下,采用Al、Ti复合细化晶粒生产ϕ27 mm规格紧固件用B7钢,取得了较好的各项性能检测结果。王兆英等通过成分优化、冶炼工艺以及热处理工艺的合理制定,获得了直径ϕ200 mm、满足包括300℃高温拉伸在内各项指标要求的高强韧SA-540钢。

伴随着风力发电蓬勃发展的同时,风电紧固件的市场竞争也日趋白热化,亟需找到作为Cr Mo和Cr Ni Mo类钢种的高性价比替代产品,采用低合金化成分设计,在降低全产业链生产、采购、使用成本的同时,满足风电紧固件对钢材性能的要求成为一条可行之路。来源于欧标EN 10263-4-2017的牌号32Cr B4随着欧洲风电项目被引入国内市场,在试制过程中发现,此钢种对热处理工艺具有较高敏感性,在强度等级满足10.9级螺栓性能要求情况下,-40℃低温冲击KV2满足≥27 J技术要求稳定性较差,针对此钢种开展试制及相关的热处理工艺研究,对紧固件企业的生产使用具有一定的指导作用,对于降低紧固件行业M40以下规格的材料成本,更好地参与国内外竞争,具有良好的经济社会价值。

1 试验材料及方法

1.1 成分设计

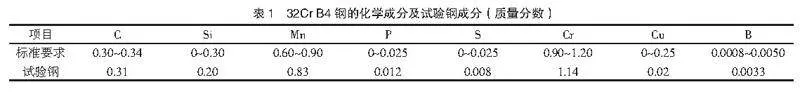

根据项目对低温冲击韧性紧固件提出的屈服强度≥1040 MPa、-40℃冲击功≥27 J性能要求,钢种的化学成分采用低碳多元合金化设计,并添加适量的Al、Ti、B微量元素来细化晶粒和淬透性,以满足力学性能要求,在冶炼过程中严格控制钢中有害元素P、S含量,具体化学成分见表1。

1.2 冶炼和轧制工艺

项目开发ϕ38.8 mm规格的32Cr B4热轧棒材,其生产工艺流程为:120 t转炉→LF精炼→RH脱气→连铸240 mm×240 mm方坯→步进式加热炉加热→高压水除鳞→650机组轧制→冷床收集→精整。

转炉粗炼铁水废钢总装入量120 t,铁水热装比≥80%,装入量要求稳定,前后炉偏差≤3 t,风电紧固件用钢部分材料要求与风机整机使用同寿命周期,因此,对纯净度要求较高,需要钢材基体中氧含量及夹杂物等级都比较低,因此,转炉出钢之后的精炼过程中的低氧操作非常重要。通过采用深脱氧精炼工艺及精选流动性好的高碱度精炼渣系,使精炼过程中强化脱氧,扩散脱氧快速、充分进行,钢水中的溶解w[O]快速下降到3.0×10-6以下,达到钢水精炼低氧操作目的。为了防止钢水二次氧化,浇注环节采用全封闭氩气保护装置,经多炉次钢种浇注检验钢水增w[N]≤10×10-6,有效防止钢水二次氧化。真空脱气阶段,在真空度≤100 Pa的情况下保持时间不低于30 min,满足钢水对于N、H、O等气体含量的控制要求。连铸采用六机六流弧形连铸机生产240 mm×240 mm方坯,连铸生产过程钢包长水口+中间包覆盖+浸入式水口全保护浇注。钢水精炼低氧操作与全封闭氩气保护浇注技术相结合,形成一套完整的全流程控氧技术,经现场生产检验,w[T.O]稳定控制在10×10-6以下,夹杂物等级稳定控制细系1.0级以下,粗细0.5级以下。王利军等研究发现,与球化退火状态SCM435钢相比,组织为贝氏体+铁素体+珠光体的热轧态钢,经相同调质处理后,具有更高的硬度和低温冲击吸收能量。轧制工艺对风电紧固件用钢的力学性能有着显著影响,与低温轧制相比,高温轧制导致奥氏体晶粒粗大,轧态组织均匀性差,经相同调质工艺热处理后,钢的低温冲击性能偏低,冲击吸收能量波动大。制定轧制工艺如下:钢坯最高加热温度1200~1220℃,采用两阶段低温轧制工艺,粗轧阶段的单道次压下率设定为8%~12%,精轧阶段的开轧温度≤1100℃,终轧温度≥800℃,轧制结束后快速冷却,入冷床温度≤750℃。

1.3 热处理工艺试验

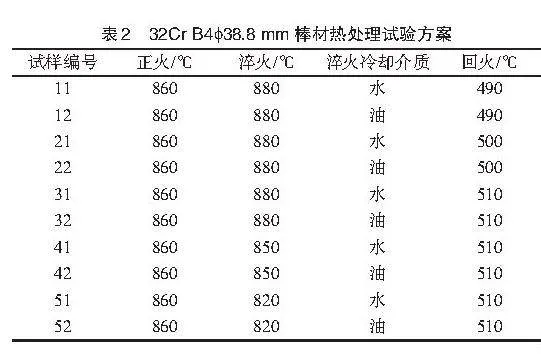

根据设计成分计算Ac3相变点,进而确定热处理工艺,正火温度860℃,正火保温2 h,正火后冷却到室温再进行调质。为了确定最佳的调质工艺,设计了880、850、820℃等3个不同的淬火温度,淬火保温时间45 min,设计了490、500、510℃等3个不同的回火温度,回火保温时间75 min。

正火热处理炉型号及工艺温度为JY1017箱式电阻炉RX3-45-12,500~1 180℃。奥氏体化热处理炉型号为JY1024箱式电阻炉SX2-10-12,工艺温度为720~980℃。淬火设备为升降淬火自冷却小车,型号CH-198/1,冷却介质水或油。回火热处理炉型号为JY1007箱式电阻炉SX2-4-10,工艺温度为200~780℃。具体热处理试验方案见表2。

2 试验结果与讨论

2.1 热处理工艺对力学性能的影响

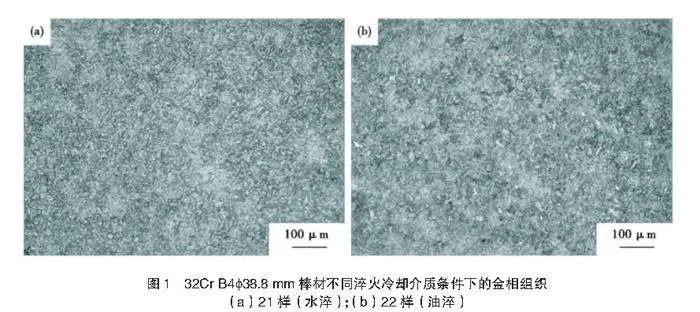

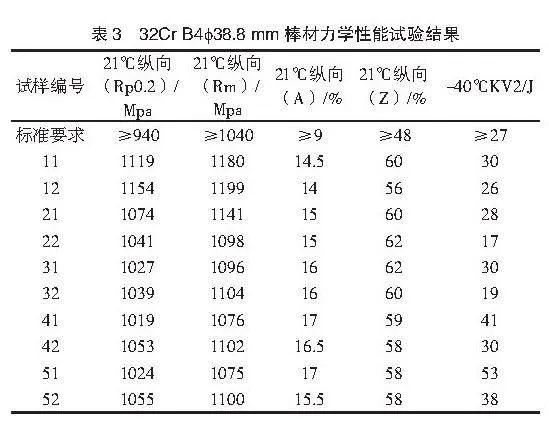

热处理试验结果方案见表3,从每组对照试验结果看,除第二组外,其他9组试验结果油冷抗拉强度均比水冷高,同时-40℃低温冲击油冷均低于水冷的平均值,观察比较有代表性的21、22试样的金相组织,如图1所示,采用油冷工艺存在明显的大尺寸贝氏体组织,龚雪婷等研究淬火冷却方式对20Cr1Mo1VTi B高温螺栓钢低温冲击韧性的影响表明,淬火冷却速度由水冷降至油冷,导致的低温冲击韧性恶化主要由三个因素引起,分别为贝氏体板条宽化、大角度晶界比例下降、粒状贝氏体组织中M/A分解析出连续分布的M3C碳化物。M3C碳化物连续分布,为裂纹扩展提供了低能通道,是导致低温冲击韧性快速下降的主要原因。

在相同的淬火温度和冷却条件下,随着回火温度的升高,抗拉强度明显降低但低温冲击韧性并没有显著改善。在回火条件一致的情况下,随着淬火温度的降低,低温冲击功明显上升,说明32Cr B4钢对淬火温度敏感,过高的奥氏体化温度会显著降低调质处理后的低温冲击韧性。取有代表性的21、41、51试样观察金相组织,880℃淬火+500℃回火后的21试样原马氏体组织取向清晰但组织明显粗大,综合力学性能最好的51试样,从晶界看晶粒更细小,碳化物均匀弥散分布,如图2所示。

2.2 淬火温度对晶粒度的影响

按照880、850、820℃的奥氏体化温度,奥氏体化保温时间1 h检测晶粒度,结果分别为8~5级、8~7级和8级,晶粒度检测结果表明,随着奥氏体化温度的升高,整体晶粒尺寸没有表现出明显的粗化现象,但存在局部个别晶粒尺寸的长大,尺寸从20 μm到100 μm,晶粒度的局部粗化可能是冲击韧性降低的重要原因。当钢材成分和初始晶粒度一定时,其奥氏体晶粒度的大小与奥氏体化温度和保温时间有关,本研究中奥氏体化保温时间一致,出现局部晶粒粗大的主要原因在于奥氏体化温度的差异,没有出现整体的晶粒粗化,与奥氏体化温度相对于奥氏体转变点偏离较小有关,这也是紧固件生产企业在实际生产中需要注意的地方。

3 结论

(1)通过冶炼过程控制残余w[P]≤0.015%、w[S]≤0.010%,低氧操作稳定控制w[T.O]<10×10-6,采用两阶段低温轧制且单道次压下率控制为8%~12%,成功开发出满足ISO898-1标准的10.9级紧固件用32Cr B4钢,对于传统M40规格以下紧固件用合结钢可以起到替代作用。

(2)热处理工艺试验研究表明,32Cr B4钢对淬火温度和冷却介质敏感,过高的淬火温度和缓慢的淬火冷却速度,对材料的强韧性匹配有显著影响,含硼钢晶粒尺寸随淬火温度升高而局部粗化是造成低温冲击韧性下降的重要原因,在研究范围内,采用820℃淬火水冷+510℃回火空冷可以取得最优的力学性能,-40℃低温冲击功平均值可以达到53 J。

本文摘自《特殊钢》2024年第6期