热轧钢带端部表面结疤缺陷的成因分析及工艺优化

摘要:采用金相分析法对热轧钢带表面的结疤缺陷形貌进行了分析,结合连铸工艺和装备状况研究了热轧钢带端部表面结疤产生的原因和形成机理。研究结果表明,热轧钢带端部表面结疤缺陷的产生与铸坯的切割渣有关。通过优化毛刺机运行模式、减少铸坯切割渣与辊道碾压变形和加强底部渣条冷却等方式有效控制了热轧钢带端部表面结疤缺陷。

关键词:热轧钢带;结疤缺陷;切割渣

0 引言

热轧钢带表面结疤是一种出现在热轧钢带头部和尾部的宏观缺陷。表面结疤缺陷在钢带的头部和尾部呈集中分布,通过在线表检仪或肉眼可以直接观察到,严重影响了下游用户的加工和使用。产生表面结疤的原因很多,有热轧轧钢过程中钢板撞击精轧机组侧导板产生结疤缺陷[1],也有热轧加热炉工艺制度不合理造成结疤缺陷[2]。在热轧钢带表面出现的结疤缺陷,涉及到生产的低碳钢、普碳钢和低合金钢,导致钢卷降级或判废,损失较大。本文通过对缺陷的宏观和微观测试分析,结合连铸生产工艺和设备,明确了结疤缺陷产生的原因,提出改进措施,有效改善了热轧钢带表面结疤缺陷问题。

1 结疤缺陷的形貌

1.1 结疤缺陷的表检仪形貌

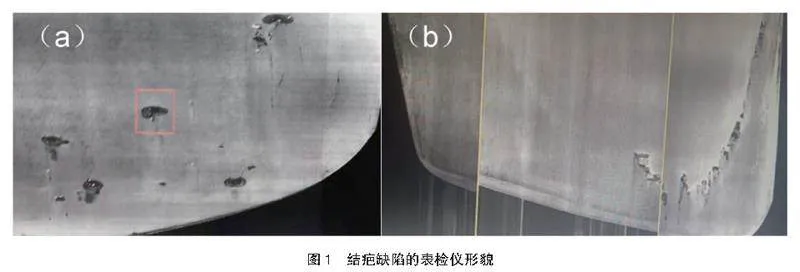

图1是热轧表检仪识别出来的结疤缺陷图,图a和图b的结疤位置都是在热轧钢带的头部,图a中的结疤形貌呈黑色圆形,图b中的结疤的形貌呈带状。

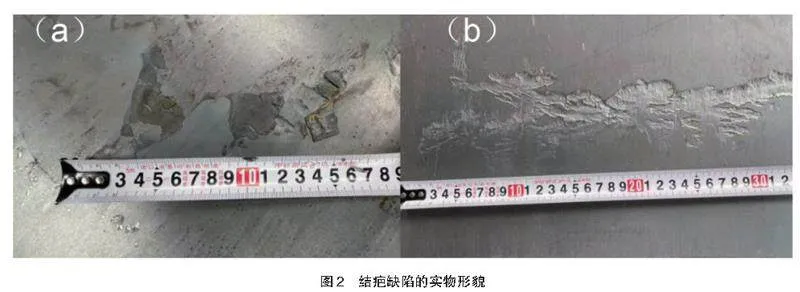

1.2 结疤缺陷的实物形貌

图2是热轧钢带上结疤缺陷的实物图,图a中的结疤缺陷是连接在钢带基体上没有脱落,图b中的结疤缺陷已经脱落,在钢带上出现了明显凹陷痕迹。

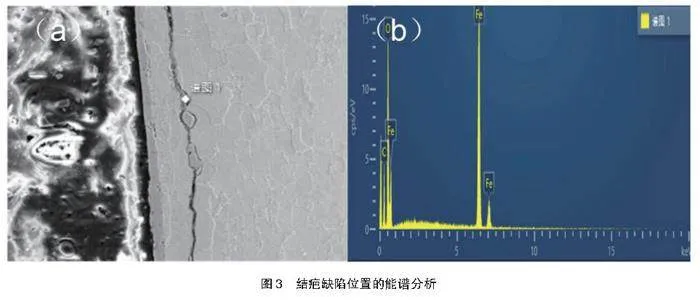

1.3 结疤缺陷位置的能谱分析

图3是在结疤缺陷位置上做的能谱分析,图a中标出了结疤位置做能谱的位置,图b中的能谱结果表明,在结疤缺陷位置的成分中只有Fe和O,没有其他夹杂物成分,说明该处的结疤是不是由夹杂物引起[1]。

2 热轧钢带结疤的原因分析

2.1 铸坯底部切割渣条的形成机理

在连铸生产现场,火焰切割机使用丙烷作为燃料,氧气作为氧化剂。在预热阶段割嘴会产生一个预热火焰,用于预热铸坯角部的起割点。预热结束后,增加氧气供应量,火焰变成高温切割火焰,并迅速氧化金属并产生大量的热能,火焰割枪将金属熔化并吹散,从而实现切割金属的目的。在高温火焰作用下,大部分高温熔体从割缝处被吹散掉[3],还有部分高温熔体会在铸坯切割端面底部汇聚形成切割渣条。

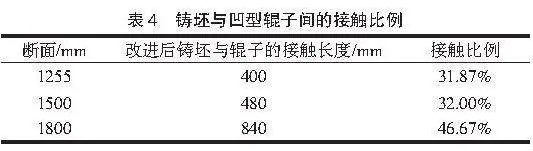

2.2 钢种成分对渣条去除的影响

(1)低碳钢系列,C含量在0.02-0.07%之间,由于碳低,该钢种的液相线较高,1530℃左右,在高温火焰的切割下,熔化的高温金属流动性较差,容易在铸坯底部聚集形成较厚的切割渣条,渣条容易去除干净。

(2)中碳钢系列,C含量在0.11-0.19%之间,该钢种的液相线较低,1510℃左右,在高温火焰的切割下,熔化的高温金属流动性较好,在高压气体次吹扫下,直接被吹走,未被吹走的高温金属在铸坯底部聚集,形成较薄的切割渣条,导致渣条不容易去除干净。

(3)高碳钢系列,C含量在0.30-0.65%之间,该钢种的液相线较低,1486℃左右,在高温火焰的切割下,熔化的高温金属流动性较好,在高压气体次吹扫下,直接被吹走,未被吹走的高温金属在铸坯底部聚集,形成较薄的切割渣条,由于渣条硬度大,容易去除干净。

在生产过程中,分别测量低碳钢、中碳钢和高碳钢系列铸坯的渣条的宽度和厚度,统计数据如表1。

2.3 设备对渣条去除的影响

辊道的挤压。铸坯在被高温火焰切断后,转动的辊子会把铸坯运送到行车吊运处,才停下来。铸坯在辊道上运动时,头部的铸坯会与辊子发生碰撞接触,导致形成的切割渣条被辊子反复的挤压,使渣条更加的贴紧铸坯底部,导致铸坯头部的切割渣条不容易去除。铸坯尾部的切割渣条是跟随运动,辊子对底部的切割渣条的挤压减轻,尾部切割渣条容易去除。

图a是头部的渣条,可以看见明显的挤压痕迹;图b是尾部的渣条,看不出有挤压留下的痕迹。

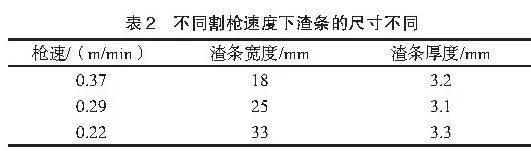

(2)切割速度。当割枪的切割速度慢时,在切割相同钢种的铸坯时,火焰割枪停留在铸坯的时间越长,越有利于铸坯底部切割渣条的形成[4]。

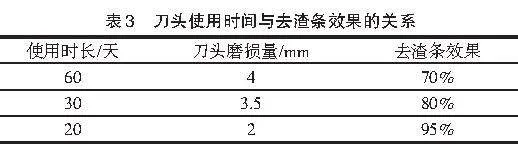

(3)去毛刺机刀头磨损。通过使用刀口尺和塞尺的配合,测量出使用不同时间后,刀头的磨损量。从表3可知,随着刀头使用时间增长,刀头的磨损也随着变大。统计对应时间段去渣条的效果发现,刀头使用20天时,去毛刺效果达95%;使用60天时,去毛刺效果只有70%。

3 改善措施及效果

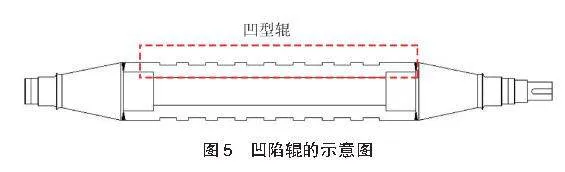

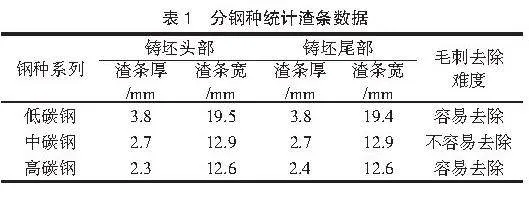

(1)凹型辊的运用,减轻辊道对渣条的挤压。

割断的铸坯在辊道上运输时,头部的铸坯会与辊子发生碰撞,切割渣条会被反复的碾压,切割渣条会变薄并更加的贴紧铸坯,不利切割渣条的去除。使用凹型辊减少铸坯底部切割渣条与辊子间的碰撞碾压,确保了切割渣条的有效去除。

(2)打水冷却装置的运用,增加渣条硬度。

对比高碳钢与普碳钢,在去除切割渣条的难易程度上,发现高碳钢的切割渣条更容易去除,其根本原因在于高碳钢的切割渣条的硬度更高,利于切割渣条的去除。于是通过使用辊道底部打水冷却装置,让普通钢的切割渣条受到冷却,提高切割渣条的硬度,保证了普碳钢的切割渣条的去除。

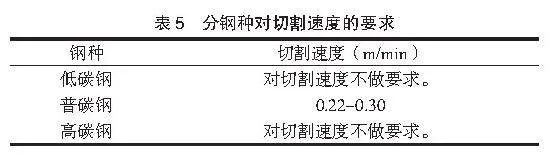

(3)切割速度的优化,增加渣条厚度。

为了保证铸坯底部渣条的厚度,通过在现场试验,分钢种优化切割速度。

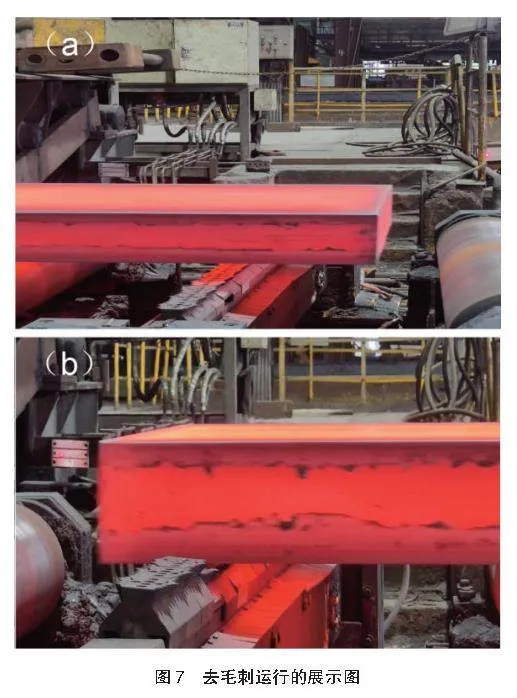

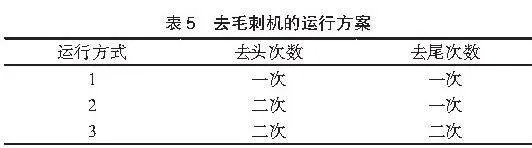

(4)去毛刺机的运行模式的优化,确保渣条的去除效果。

在去毛刺机刀头磨损的情况下,通过优化去毛刺机的运行模式,来确保去除铸坯切割渣条的效果。图6是去毛刺机去毛刺的实物展示,其中图a展示的是去除铸坯头部渣条的情景,图b展示的是去除铸坯尾部渣条的情景。

(5)措施实施后的效果

统计了措施实施前后的热轧轧后结疤率,其中措施实施前热轧轧制量1348004.135吨,轧后产生了782.43吨结疤缺陷,缺陷率为0.06%;措施实施后热轧轧制量1398275.03吨,轧后产生了332.01吨结疤缺陷,缺陷率为0.02%;措施实施前后的结疤缺陷率下降了0.04%,取得较好效果。

4 结论

(1)热轧钢带头部和尾部的结疤缺陷是由铸坯底部切割渣条去除不干净导致的,在轧制过程中,在轧辊的挤压下把切割渣条压进了钢带中,最终形成热轧钢带端面的结疤缺陷。

(2)使用凹型辊来减轻辊道对渣条的挤压,使用打水冷却装置增加渣条硬度,优化切割速度来增加渣条厚度,热轧钢带表面结疤缺陷得到有效控制。

(3)在去毛刺机刀头磨损,且无法在线更换去毛刺机刀头的情况下,通过使用2次去头部渣条和1次去尾部渣条的去毛刺方案,作为一种应急去毛刺措施。

参考文献

[1] 李维华,陈建东.Q235B和Q345B热轧板结疤成因及控制措施分析[J].金属世界, 2024(3):62-67.

[2] 杨治争,李光强,刘占增,张晟,周有预.SS400热轧板结疤缺陷的成因分析[J].武汉科技大学学报, 2008, 31(6):5.DOI:10.3969/j.issn.1674-3644.2008.06.012.

[3] 聂祯华,高志杰,刘士鹏,等.连铸坯火焰切割熔渣在线气体吹扫去渣方法[C]//第二十次全国焊接学术会议论文集.2015.

[4] 张敏,钟鹏,徐钢.板坯连铸机火焰切割工艺优化[J].河南冶金, 2020, 28(4):4.