新能源车辆在冶金项目上的应用

关键词:新能源;车辆;冶金工程;节能;成本;碳排放

0 引言

在冶金工程项目中,由于传统的车辆需要轨道和在线供电设施等,因此在车辆拐弯、过跨、钢包和铁包的旋转等方面,需要配备其它设备(如起重机、旋转台等)来倒运钢包、铁包等,这就不可避免地造成了运输高温液体的包体(钢包、铁包、渣包等)在车间的停留时间延长,造成大量的热量散失(满包、空包等待)、生产耽误、耐材损失,金属损失、设备投资增加、运行成本升高。因此,采用一种无需轨道的、可行走自由的、可离线工作的新能源车,可以解决该问题,同时还可以减少高温液体的运输时间、减少散热和碳排放、节约能耗、无电缆烧损,降低了运行成本。

所谓新能源车辆就是采用磷酸铁锂电池组或超级电容电池组来供电、驱动的运输设备,其车载电源通常采用磷酸铁锂电池组。随着新能源技术的发展、成熟、完善,已经出现了大能量密度电池,这给新能源车辆在炼钢项目中的应用带来了发展机会,如2022年宝武集团宝山基地在80 t渣包车和吉安钢铁有限公司在100 t渣包车上应用新能源供电,2024年8月山东永锋钢铁有限公司载重量达520 t的新能源钢包车投入使用,用来运输2台150 t钢包。

1 新能源车辆在冶金项目的应用优势

与传统车辆相比,新能源车在冶金工程中的应用具有如下优势。

1)运行灵活,实现地面设备安全、人身安全。

由于没有轨道和在线供电设施限制,新能源车可以任意拐弯、过跨和旋转,运行灵活。采用新能源车运输高温液体,钢包在各冶炼工位转移只在地面行走,没有吊车吊运过程(钢水、铁水、液渣)经过设备,减少了高温液体泄漏造成的设备安全、人身安全问题。

2)降低起重机作业率,减少维护工作量。

采用新能源车运输高温液体,可以任意拐弯、过跨、旋转,无需车间起重机的帮助,起重机作业率显著下降,因此增加了起重机的安全性。同时,由于起重机的作业率显著下降,故障率显著降低,因此维护次数和工作量也显著下降,起重机的维护成本降低。

3)减少起重机数量,降低相互干扰。

由于起重机的作业率显著下降,车间起重机数量可以减少。同时降低了车间起重机的相互干扰,减少了无效运行,降低操作费用。

4)热周转的包体数量减少。

由于占用热包的时间减少,包体热周转数量可以相应地减少。同时,由于热包停留时间减少,包体散热减少,可以减少出钢温度或减少精炼加热时间,降低升温电耗和电极消耗,也缩短了加热时间,节约能耗。

5)错峰用电。

新能源车辆可以实现了错峰用电,利用夜间峰谷电充电,降低用电成本。根据各地的峰谷电价的差异,可节约用电成本30 %~40 %。

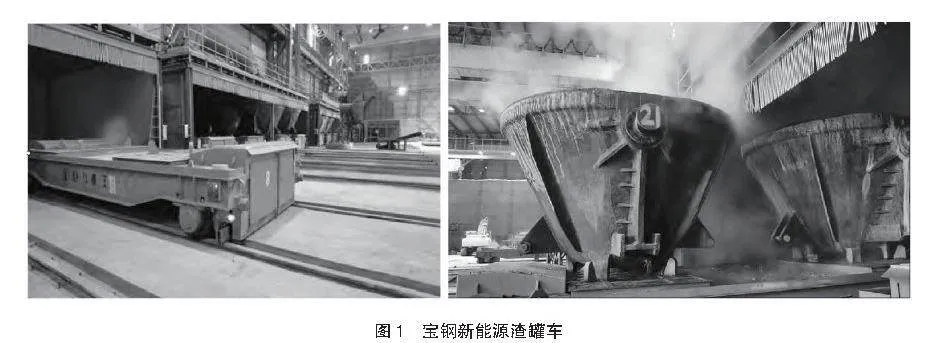

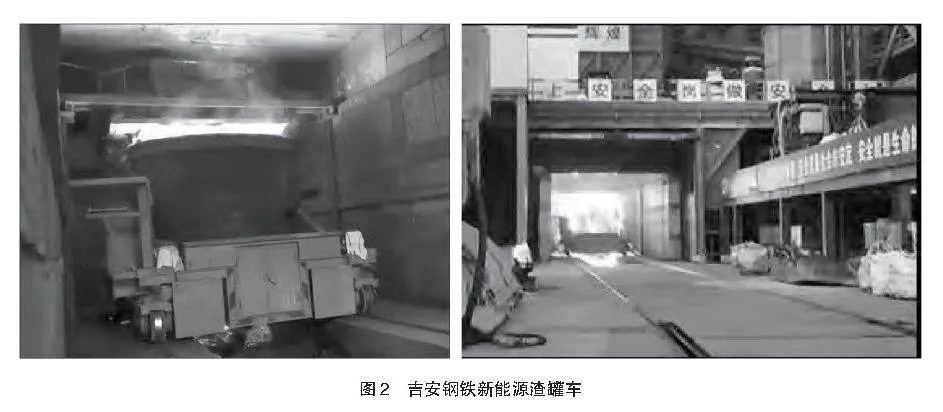

由于如上优点,新能源车已经在宝武集团宝山基地100 t渣罐车上应用,数量12台,2022年10月投产至今,十分安全可靠,如图1所示。吉安钢铁有限公司在80 t渣罐车上应用新能源车辆(如图2所示),数量2台,2022年8月投产至今,经历出钢、出渣、溢渣、喷溅的考验,运行安全,效果良好。另外山东永锋钢铁有限公司120 t转炉车间应用新能源车辆运输2台150 t钢包,投产时间2024年8月;宝武集团湛江基地在220 t电炉车间钢包车应用新能源车辆,投产时间2025年3月。

2 新能源车辆的炼钢项目应用

无论是新建还是改造的炼钢工程项目,均可以使用新能源车替代传统车辆。

2.1 新设计项目的应用

2.1.1 车间配置

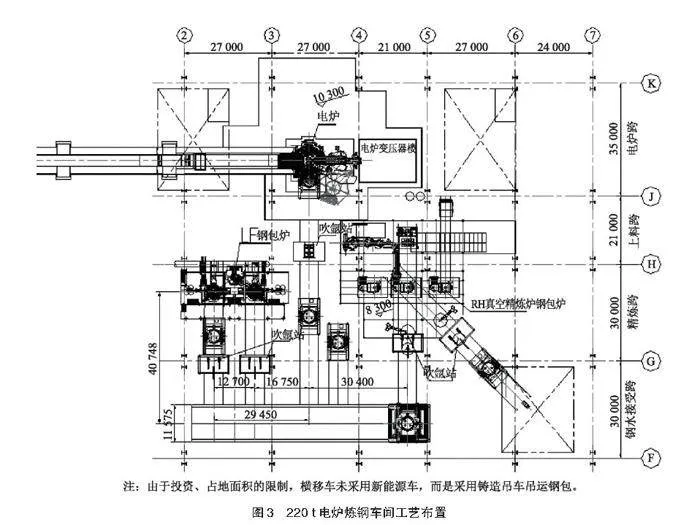

车间设备配置:1座220 t电炉、1座220 t LF、1座220 t RH装置、1台2 150 mm连铸机,年新增炼钢产能180万t钢水。

2.1.2 工艺流程比较

传统方式运输流程:电炉冶炼→传统钢包车1→起重机1→传统钢包车2(或3)→LF精炼→传统钢包车2(或3)→起重机2→传统钢包车4(或5)→RH精炼→传统钢包车4 (或5)→起重机→连铸。

新能源车运输流程:电炉冶炼→新能源钢包车→新能源横移车→新能源钢包车→LF精炼→新能源横移车→新能源钢包车→RH精炼→起重机→连铸。

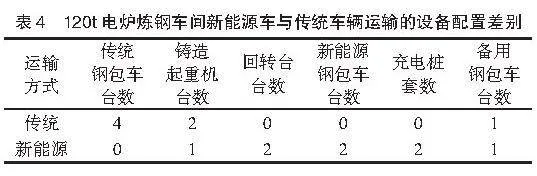

2.1.3 设备配置差别

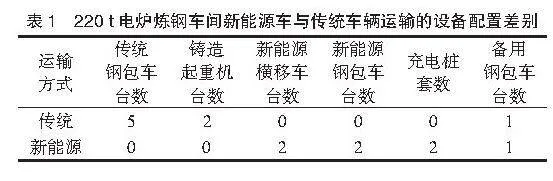

新建220 t电炉炼钢车间工艺布置如图3所示,可以看出:1)取消了钢包车的供电设施(电缆、卷筒等),减少电缆的磨损和烧损;2)增加2台新能源横移车代替铸造起重机来摆渡钢包车;3)铸造起重机的重载时间下降到原来的1/3(少吊2钩);4)EAF、LF、RH之间无缝连接,缩短了钢水的停留时间,减少了散热,节约了加热电耗、电极消耗、耐材,提高了钢包寿命。

新能源车与传统车辆运输在设备配置上的差别如表1所示,可见:1)采用新能源车,钢包车数量减少3台,降低了投资;2)铸造起重机减少1台,降低投资3 000余万元;3)增加2台新能源横移车摆渡钢包车和钢水,替代了铸造起重机吊运钢水2次;减少了钢水的停留时间(LF 6.2 min+RH 4.6 min),减少了散热,从而节约了加热电耗和电极消耗,缩短了精炼时间,减少了高温钢水在钢包耐材中停留时间,提高了耐材寿命等。

2.1.4 采用新能源车的安全措施

采用新能源车的安全措施:1)车载电源、控制系统安装于车上全封闭的电气室内;2)电气室四周均采用复合层结构,中间夹层设有隔热耐火材料,避免周边辐射热对电气室温度产生影响;3)电气室顶部设有多层防护层,避免钢水飞溅或穿包时损坏电气室,确保电池安全;4)电池模组内、控制柜内、电气室内均设置有温度传感器,实时监测车辆运行环境变化情况;5)车载电源配有电池热管理和液冷;6)电气室配有空调系统,确保电池在特殊情况下也不会超过许用温度,车辆仍能继续运行驶离危险区域。

此外,还研发了新能源车智慧运维云平台,对电池系统、控制系统等实时监测,用户多终端实时查看相关运行记录,电量、温度、PLC故障等报警信息实时传递。

生产实践证明,采用以上安全措施后,可以保证新能源车辆在使用过程的安全性,即不过热、不自燃、不会发生爆炸;即使在出现大量的喷溅的情况下,也能安全使用(参见图2)。

2.1.5 新能源车辆的结构

与传统车辆相比,新能源车具有如下特点:1)取消在线供电设施,如电缆、电缆卷筒等,减少了电缆磨损、烧损,降低了电缆消耗,降低了运行成本;2)传统车辆的速度控制需要交流-直流-交流转换,而新能源车采用直流电,减少了交流-直流转换,控制更加简单;3)新能源车的电源是蓄电池和超级电容,所以可以实现错峰充电,降低了运行成本。

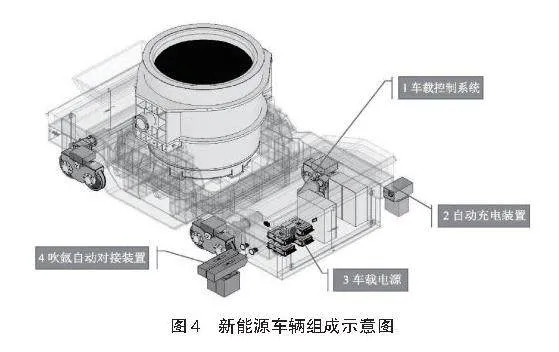

新能源车的结构见图4,主要包含:车载控制系统、自动充电装置、车载电源(新能源电池组或超级电容,通常采用磷酸铁锂超级电容)、吹氩自动对接装置。

2.1.6 经济效益计算

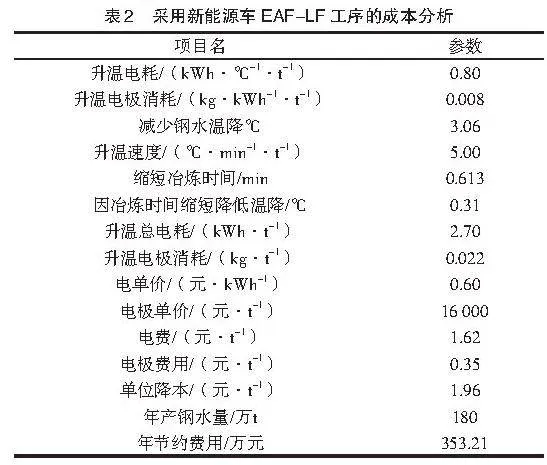

1)EAF-LF工序

新能源车从电炉出钢结束到钢包炉接受工位时长为3.7 min, 而传统钢包车需要9.79 min, 新能源车行走时间缩短6.09 min; 采用钢包加盖,温降损失按约0.5 ℃/min计算;与传统钢包车相比,其成本分析见表2。可知:由于采用新能源车,EAF-LF工序每年可以降低运行成本353.21万元,吨钢成本降低1.96元。能耗方面,按当量值计算,每年可节约能耗485.17×104 kWh, 相当于节约标准煤596.28 t, 吨钢节约标准煤0.331 kg。碳排放计算,每年可减少碳排放3808.61 t, 吨钢碳排放减少2.116 kg。

2)LF-RH工序

新能源车从LF出钢结束到RH炉接受工位时长为4.033 min, 而传统包车需要8.625 min, 新能源车行走时间缩短4.592 min(空包返回,减少温降未计算);采用钢包加盖,温降损失按约0.5 ℃/min计算;与传统钢包车相比,其成本分析见表3。可见:由于采用新能源车,LF-RH工序,每年可以降低运行成本264.74万元,吨钢成本降低1.47元/t。能耗方面,按当量值计算,每年可节约能耗363.66×104 kWh, 相当于节约标准煤446.94 t, 吨钢节约标准煤0.248 kg。碳排放计算,每年可减少碳排放2 854.73 t, 吨钢碳排放减少1.586 kg。

3)EAF+LF+RH定量分析

由于采用新能源车,从EAF+LF+RH工序,每年可以降低运行成本617.95万元,吨钢成本降低3.43元。能耗方面,按当量值计算,每年可节约能耗848.83×104 kWh, 相当于节约标准煤1 043.22 t, 吨钢节约标准煤0.579 kg。碳排放计算,每年可减少碳排放6 663.34 t, 吨钢碳排放减少3.702 kg。

2.1.7 综合效益

在新建炼钢项目中,新能源车辆运行灵活,实现了地面设备安全、人身安全;铸造起重机重载时间下降50 %,安全系数增加;起重机维护工作量减少50 %,成本下降;车间起重机作业率降低40 %~50 %,数量可以减少1台;相互干扰减少;热周转的钢包数量减少1个;精炼时间缩短约0.5 min, 精炼电耗降低约5 kWh/t; 钢包寿命提高7 %,耐材消耗降低;吨钢成本降低3.43元;年增效益617.95万元;年节约能耗848.83×104 kWh/a, 相当于节约标煤1043.22 t; 年减少碳排放6 663.34 t, 吨钢碳排放减少3.7 kg; 节约设备投资约3 000万元。

2.2 在现车间改造中的应用

2.2.1 车间设备配置

电炉车间现有1座120 t带废钢预热水平连续加料的超高功率交流电炉、1座120 t LF、1座120 t VOD真空精炼炉(预留)、1台6流小方连铸机(半径9 m)、铸坯热装热送。主要生产钢种为碳素结构钢、合金结构钢、弹簧钢,年产合格钢水123.7万t、合格铸坯120万t。

2.2.2 工艺流程比较

现有运输方式:电炉冶炼→钢包车1→起重机→钢包车2→过跨和吹氩→起重机→钢包车3→LF精炼→钢包车3→起重机→连铸。

新能源车运输方式:新能源车→转台→新能源车→转台→新能源车→LF→连铸。

2.2.3 设备配置差别

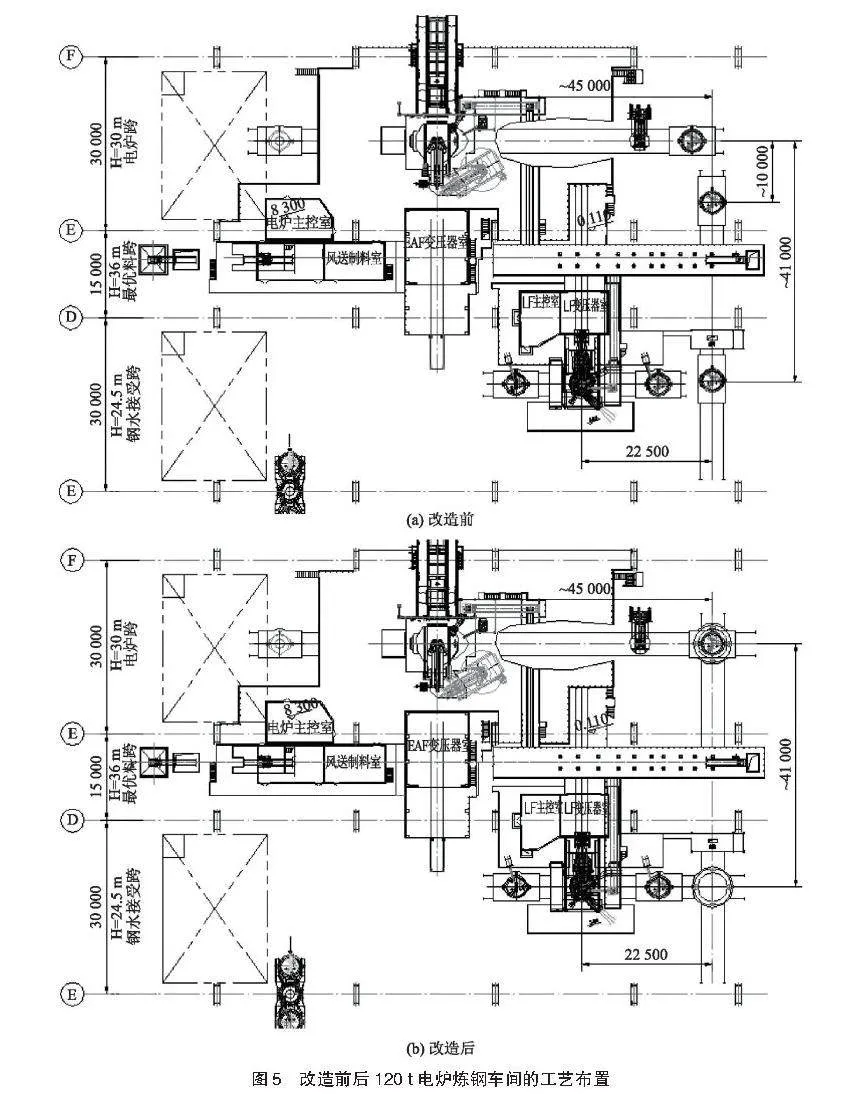

电炉车间布置是否合理,直接影响生产操作的顺行,同时也影响建设投资。改造前后120 t电炉炼钢车间的工艺布置图见图5,新能源车与传统车辆运输在设备配置上的差别见表4。

由图5、表4看出:1)采用新能源车,钢包车数量减少2台;2)电炉跨的铸造起重机重载时间减少50 %以上;3)取消了钢包车的供电设施(电缆、卷筒等),减少电缆的磨损和烧损;4)增加2台回转台摆渡钢包车和钢水,替代了铸造起重机吊运钢水2次;减少了钢水的停留时间9.52 min, 减少了散热,从而节约了加热电耗和电极消耗,缩短了精炼时间,减少了高温钢水在钢包耐材中停留时间,提高了耐材寿命等;5)电炉出钢车、钢包过跨车、LF钢包车的轨道均适当延长。

现有传统车辆改造成新能源车辆的方法:1)将电池或超级电容设置在车上作为车辆的供电方式,现有的电缆、滑触线等供电设施取消;2)在线或离线给电池充电,实现对车辆的持续供电;3)在不具备在线或离线充电的工况下,通过快速更换电池的方式实现持续供电;4)除了供电方式改变外,车辆的原有功能全部保持;5)增加2套钢包车回转台。

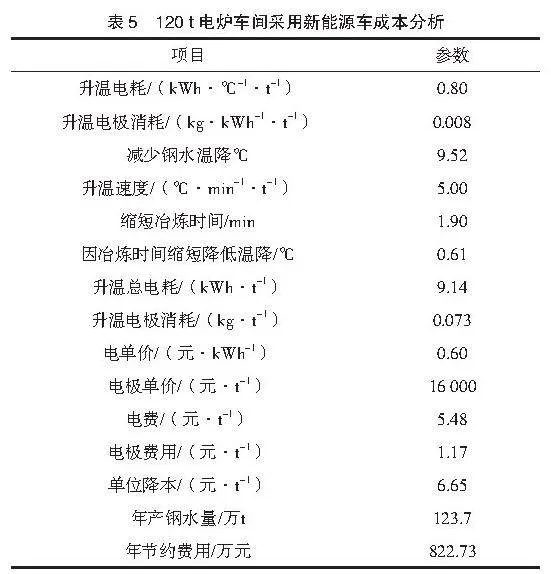

2.2.4 综合效益

新能源车从电炉出钢结束到钢包炉接受工位时长为5.73 min, 而传统包车需要15.24 min, 可见新能源车行走时间缩短9.52 min; 因钢包未加盖,温降损失按约1 ℃/min计算。与传统钢包车相比,其成本分析见表5。可见:由于采用新能源车,该120 t电炉车间每年可以降低运行成本822.73万元,吨钢成本降低6.65元。能耗方面,按当量值计算,每年可节约能耗1130.12×104 kWh, 相当于节约标准煤1 388.92 t, 吨钢节约标准煤1.123 kg。碳排放计算,每年可减少碳排放8 871.47 t, 吨钢碳排放减少7.172 kg, 效果显著。

在现炼钢车间的改造项目中,采用新能源车辆替代传统车辆在取得良好经济效益、降低能耗和碳排放的同时,还取得了较好的综合效益,新能源车辆运行灵活,实现了地面设备安全、人身安全;电炉跨铸造起重机重载时间下降50 %,安全系数增加;起重机维护工作量减少50 %,成本下降;车间起重机作业率降低40 %~50 %,数量可以减少1台,相互干扰减少;精炼电耗降低约9 kWh/t, 精炼时间缩短约2 min; 热周转的钢包数量减少1个,钢包寿命提高20 %,耐材消耗降低。

3 结论

1)冶金项目采用新能源车辆具有运行灵活的优势,实现了设备安全和人身安全。

2)采用新能源车辆替代传统车辆,炼钢车间铸造起重机重载时间下降约50 %,维护工作量减少约50 %,运行成本下降;同时起重机运行时,相互干扰减少,运行效率提高;钢包寿命可提高7 %~20 %,耐材消耗降低;LF精炼时间缩短0.5~2 min; 精炼电耗降低5~9 kWh/t, 节约了能耗。

3)采用新能源车辆具有较大的经济效益,可节约设备投资;无电缆烧损,运行费用低;通过错峰用电,降低用电成本30 %~40 %;生产成本可降低3.43~6.65元/t; 吨钢碳排放可降低3.7~7.2 kg, 实现良好的综合效益。

4)通过将传统车辆改造成新能源车辆也很方便,由于新能源车辆的显著优势,炼钢厂采用新能源车将会越来越多,它将为炼钢厂带来显著的经济效益的同时,也为碳中和、碳达标作出应有的贡献。

本文摘自《炼钢》2024年第6期