热连轧产线绿色高效低碳转型技术研究与应用

关键词:定绿色制造模型;协同效率;低碳技术

0 引言

对钢铁企业来说低成本是企业立于不败之地的法宝,而绿色高效低碳转型与成本呈反比关系,在投入不变和质量稳定的前提下,研究绿色高效低碳转型技术对企业的生存发展至关重要。

目前研究聚焦产能预测模型和生产能力评估的系统性研究有两个方面,张志超等建立了产能回归模型,对产能进行预测和影响分析,并以此制定出合理的目标产能,确定完成产能的前提条件,为提高产能发挥效率提供参考和指导;董鹏等从企业内部工作流程出发,对整个制造过程的生产能力做了系统分析,提出了一套生产能力评估、平衡、提升的完整评估方案。绿色高效低碳转型关键技术综合性、系统性较强,涉及多专业合作、多部门协同,关于30%以上幅度的效率提升工业实践尚未见相关报道。

本文以某厂两条热连轧产线为研究对象,从绿色制造模型、协同效率、低碳技术三大领域入手进行了介绍,以期为同行提供经验参考。

1绿色制造模型的研究与应用

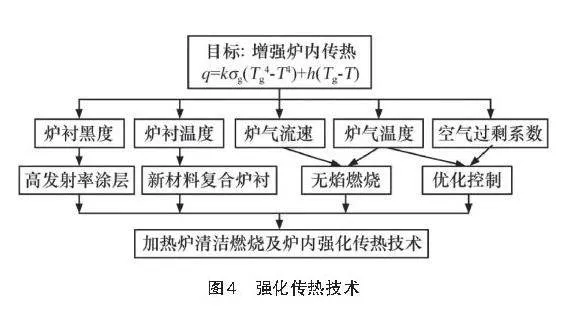

热连轧产线绿色制造模型研发思路,以集成的、并行的方式设计带钢热轧生命周期全过程,涵盖质量、成本、用户要求、环境影响、资源消耗状况等,构建了轧制批量计划模型、加热炉装炉调度模型、加热炉计划编制模型、加热过程在线控制模型、轧制节奏模型,实现热轧全过程的智能联动控制与动态优化,达到生产制造高质量、高效率、低成本、低污染的目的。热连轧产线绿色制造模型见图1。

1.1 轧制批量计划模型

轧制批量计划模型减少板坯达到轧制温度后在炉内保温能耗,从而减少加热炉能耗。

轧制批量计划求解算法编码与解码,为了方便蚂蚁寻优和遗传运算操作,采用自然数编码方式,利用具有唯一性的板坯号来代表板坯,板坯号相当于TSP中的城市代号,多个板坯号串行起来组成解的编码;在一个单元计划首尾加入零号板坯形成闭合回路,零号板坯与其他板坯之间的距离也为零(惩罚值为零);采用串行策略生产多个单元计划。解码时依据先后顺序确定批量计划中的单元计划数和单元计划板坯轧制顺序,解码过程将编码还原为批量计划,批量计划中单元计划数有等于解码中0的个数减去1,单元计划板坯的轧制顺序按照编码中非零数从左到右排序,如图1(a)所示。

1.2 加热炉装炉调度模型

加热炉装炉调度模型最小化热轧机等待板坯的时间,可以有效提高热轧机轧制效率。

加热炉装炉调度编码示例,用一个n×M矩阵表示板坯选择加热炉装炉(n为轧制板坯数,M为加热炉数),矩阵位置(i,1)表示按照轧制顺序轧制的板坯的板坯号,(i,j)中j>1时表示板坯是否选择j+1号加热炉加热,(i,j)中j>1时,(i,j)取值为0或者1,0表示不被选择,1表示被选择。例如[24 0 1 0…0]表示24号板坯选择的装炉炉号为2,解码过程相当于对编码进行翻译的过程,例如图71编码所示,38号板坯选择2号加热炉装炉,80号板坯选择1号加热炉装炉,57号板坯选择3号加热炉装炉等等,如图1(b)所示。

1.3 加热炉计划编制模型

加热炉计划编制模型最小化相邻板坯间的装炉温差,可以提高板坯的加热质量。

加热炉计划编制优化算法蚂蚁寻优路径示意,蚂蚁从单元计划中的第一块轧制板坯出发,为其选择加热炉装炉,然后接着为下一块板坯依据状态转移规则选择加热炉装炉,以此类推,直到蚂蚁为所有板坯都选择加热炉。图1(c)所示为38号板坯节点选择2号加热炉节点,接着依据状态转移规则80号板坯节点选择1号加热炉节点,同样步骤,为57号板坯节点选择3号加热炉节点,直到为板坯节点都选择对应的加热炉节点。

1.4 加热过程在线控制模型

加热过程在线控制模型控制不同规格、不同钢种、不同产量、不同炉温制度下钢坯的温度场变化规律,对带钢质量和成本控制至关重要。加热过程在线控制模型见式(1)。

(1)

式中:ρ为钢坯的密度,kg/m3;cp为钢坯的比热,J/(kg·℃);T为钢坯的温度,℃;t为时间,s;λ为钢坯的导热系数,W/(m·℃)。

1.5 轧制节奏模型

轧制节奏模型提升了加热-粗轧-精轧-层流-卷取五个工位的逻辑联锁效率,轧制能力大幅提升。

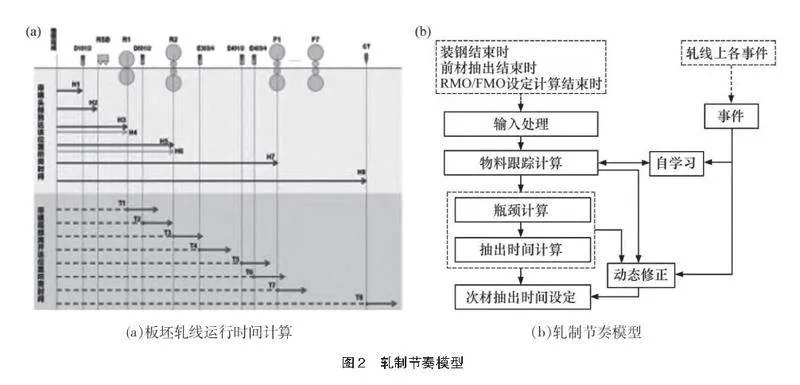

轧制节奏模型,对于每一块板坯都要计算它在轧线的运行时间,并以前一块板坯的运行时间来计算时间间隔,时间间隔要参考轧制厚度、温度等约束变量,对每块板坯都按照这样的方式计算。首先确定整个轧线上的关键点:HMD1-SP、SP-R1、R1-R2、R2-FM、RM-FM;其次根据头尾流动时间,计算前后两块材料在这些瓶颈点的头尾时间间隔;最后按自适应、自学习的方式对实时的设定值进行自适应调节,根据各级变量对系统状态的变化,不断利用实时信息对模型参数进行修正,以提高其预测的智能化,使时间值通过获得补偿来提高预测精度,并利用置信度区间来确定其误差范围,进一步改善预测精度。轧制节奏模型如图2所示。

2 协同效率的研究与应用

2.1 库区效率提升

板坯上料效率提升:自主开发“倒垛统计画面(YMHRNNS30)”,可以自定义查询任意时间内的板坯倒垛率,消除人工统计带来的误差。炼钢、热轧、制造部联合建立了“热送热装”信息通报群,解决了信息不能及时传达带来的倒垛增加问题。对操作计划内顺序调整的人员进行专项培训,设定劳动竞赛和绩效指标,减少板坯倒垛率。

装、抽料效率提升:重点针对上料辊道控制逻辑、加热炉装料端装料逻辑进行分析和优化;加热炉定位精度的优化,保证装钢间隙精度;抽出端抽钢逻辑优化,提升抽钢效率。

2.2 加热效率提升

高效加热技术:根据热轧30个系列200余个品种的不同特性,重新定义加热炉各区功能,大幅提高板坯一加段温度,降低二加段及均热段温度,缩短板坯总在炉时间,开发了基于热轧高效加热的组织性能控制技术,实现了超低/低碳钢、碳锰钢、管线钢等系列钢种的批量热送热装,轧制过程稳定,表面质量及产品性能优良。

均匀加热技术:通过对加热炉内板坯导热、炉膛换热、燃料燃烧等过程进行数值模拟,结合全视场温度实时监测系统的反馈信号和“黑匣子”的测试结果,运用最小二乘法进行全数据的函数拟合,解析了系统设备因子动态调整的规律,构建了板坯温度自校正预测模型,实现了加热炉不同工况下板坯温度的精准预测。针对不同规格及轧制工艺的板坯,建立了各钢种的BISRA码,并根据BISRA码将模型中热传导系数进行精细分类;同时,增加了板坯入炉、出炉过程中冷风吸入和溢气等温度影响因子,修正了板坯入炉、出炉温度的预测模型,建立了基于闭环控制的自修正优化模型,实现不同品种规格板坯加热智能控制,减少了人为干预。采用优化后的二级计算模型指导烧钢,板坯加热质量与稳定性显著提升,加热温度预测模型温差由40℃下降到10℃以内。

2.3 轧制效率提升

通过对轧制效率制约因素分析,开发粗轧—精轧—卷取高效协同控制技术。

针对粗轧轧制道次的问题,全面梳理热轧品种及规格,结合硬度组、宽度规格、温度等方面对轧机扭矩和功率进行评估和优化,使“1+7”道次比率由30%下降到7%,大幅提高了粗轧的轧制节奏。

优化粗轧及精轧的防撞逻辑及板坯的搬运策略,使粗轧的进钢节奏由105 s下降到90 s,精轧的进钢间隙时间由30 s下降到20 s,实现了精轧两块钢同时轧制。

针对卷取夹送辊预设过高及夹送辊压尾时序的问题,优化夹送辊预设高度,重新设计夹送辊压尾功能,优化卸卷小车时序,钢卷从卷取到松卷时间降低了22 s。

2.4 运输效率提升

热轧运输链系统结构复杂,是制约高效制造的关键。热轧运输链系统原工序是:钢卷通过步进梁运送至快速链,经过一系列步进梁与旋转台、步进梁与提升旋转台构成的复杂系统进入大链,每个环节都会成为制约运输链整体节奏的瓶颈。据此对步进梁—旋转台—大链等每个环节的运行控制逻辑进行综合设计优化,主要包括:步进梁单体速度提升、0.1/0.2步进梁逻辑优化、TB1旋转台时序优化、LTB1-WB7方向旋转台逻辑优化、LTB2提升旋转台逻辑优化、3#大链逻辑优化、TB2旋转台逻辑优化、WB5逻辑优化,形成了运输链系统的高效运输技术,实现了运输链厂内流向极限节奏由130 s减少至106 s,运输链冷轧流向极限节奏由180 s减少至120 s。

通过两年时间的实践与应用,年产能由730万吨提升至1022万吨以上,一年之内生产效率提升突破24%,两年提升幅度突破40%。

3 低碳技术的研究与应用

3.1 无焰燃烧技术

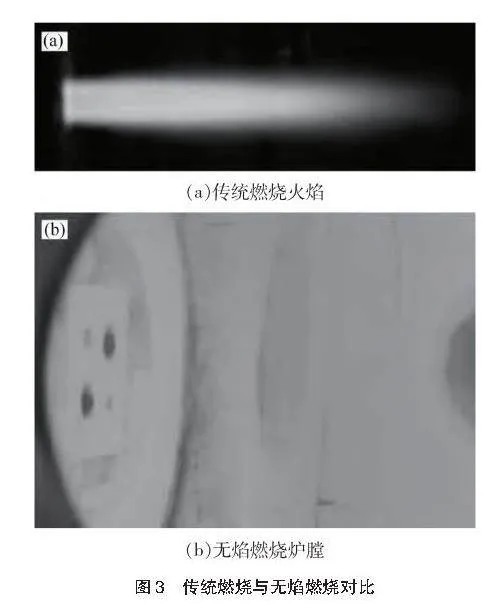

无焰燃烧是一种温和燃烧模式,与传统燃烧有较大差别,传统燃烧与无焰燃烧对比见图3。传统燃烧时进入反应区前反应物的浓度高而温度低,火焰见图3(a);而无焰燃烧时进入反应区前反应物的浓度低而温度高,无焰燃烧炉膛见图3(b)。本文自主研发常温无焰燃烧技术,加热温度均匀,炉内辐射换热效率较传统燃烧方式高,燃烧过程噪音及氧化烧损低,不存在火焰锋面和局部高温区。常温无焰燃烧技术突破常规无焰燃烧形成需要高温预热空气的限制条件,提高了炉内加热温度均匀性和换热强度,降低炉窑NOx排放70%以上,最低可达到20 mg/m3,钢坯同板温差缩小5~9℃,平均温度提高4~5℃。

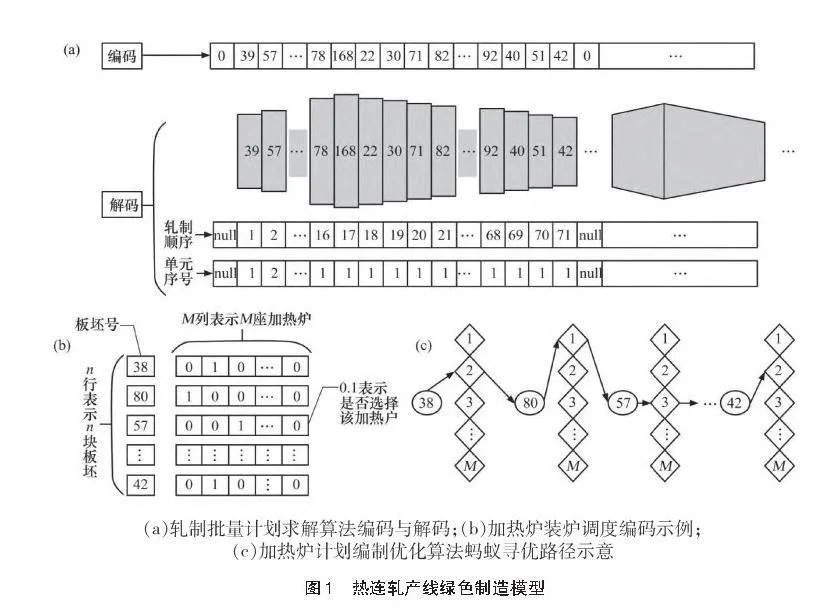

3.2 强化传热技术

研制纳米隔热材料、轻质高强浇注料、抗衰减高发射率红外涂层和锚固钉热障涂层四种新型节能材料,加强了炉衬隔热保温,减少了炉墙散热损失,提高了炉壁内衬温度和发射率。相比常规耐材0.4左右发射率,黑体涂层材料高温发射率提高达到0.93以上,增强了炉内换热强度。强化传热技术见图4。

4 结论

1)构建了由铸轧工序生产计划与动态调度模型、热轧加热炉炉群优化调度模型、钢坯加热过程在线控制模型、高效轧制模型组成的前后工序感知智能控制模型库,实现热轧全过程的智能联动控制与动态优化。

2)开发了库区—加热—轧制—运输高效协同控制技术,生产效率提升突破40%。

3)自主研发无焰燃烧技术和强化传热技术,在低碳技术领域取得重大突破。

本文摘自《金属材料与冶金工程》2024年第6期