轴承钢连铸坯内部质量改善研究

关键词:轴承钢;普锐特;拉速;碳偏析指数

0 引言

高碳铬轴承钢主要用于制造各种类型的轴承,通常用于承受高速旋转、高负荷或者极端工作条件下的轴承支撑。除了轴承之外,高碳铬轴承钢还可用于制造高强度和耐磨性的零部件,如齿轮、轴、销和滑动件等。在这种特殊环境下服役的轴承,应具备相应的特殊性能。目前,国内大部分特钢企业对轴承钢冶炼连铸过程中的T[O]含量可以稳定控制在≤6×10-6,部分企业可以将[Ti]含量控制在≤10×10-6,但碳化物不均匀性,尤其是带状控制仍与日本及欧美企业有一定差距。

轴承钢中的合金元素主要为铬,其中碳属于极易偏析元素,铬的偏析度较小,作为碳化物不均匀性重点指标的液析和网状后续可以通过加热以及控轧控冷等手段改善,而由于连铸坯宏观偏析导致的碳化物带状则很难通过后续的热加工消除,铸坯原始组织和偏析是在凝固过程中形成的,因此作为碳化物带状源头控制的连铸工序至关重要。

轴承钢中碳化物带状本质是在连铸凝固过程中形成的枝晶偏析,形成碳浓度高低不同的偏析带,加热轧制后冷却过程中,在碳高浓度区析出大量的二次碳化物,显微镜下呈带状分布,严重宏观试样上即可观察到白色亮带。为解决上述问题,需以改善连铸坯低倍偏析、疏松,缩孔等缺陷以及降低内部碳偏析程度为方向,寻求最佳连铸工艺组合。

本文研究对象为南钢电炉厂320 mm×420 mm连铸坯。该铸机主体设备引进于达涅利,配备了结晶器和末端两套电磁搅拌线圈,二冷分4个区控制,凝固末端配置7架拉矫机,单架拉矫机的液压缸最大输出压强20 MPa,单架最大可执行约5 mm压下量,普锐特利用南钢大方坯连铸机改造契机,在现有装备和控制系统的基础上,开发了一套凝固模型,具备通过先模拟和后试验的手段对连铸工艺进行系统研究。

1 模拟计算连铸工艺对轴承钢凝固的影响

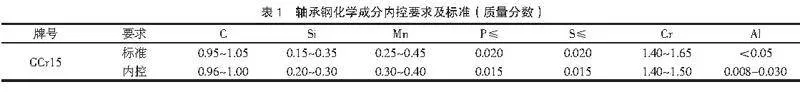

连铸坯钢种成分、拉速、过热度及冷却制度影响连铸的凝固过程,与铸坯的偏析、疏松和缩孔密切相关。轴承钢化学成分内控要求及标准见表1。

1.1 拉速对轴承钢凝固的影响

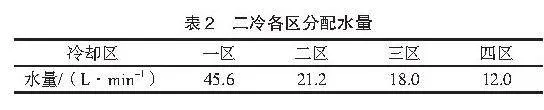

在二冷配水各区流量不变的条件下,二冷各区分配水量见表2。采用普锐特凝固模型,模拟计算不同拉速对液相点、固相点及两相区长度的影响见图1。图1(a)分别模拟计算了拉速为0.51、0.54、0.57、0.60 m/min条件下的凝固过程和凝固终点位置,在各冷区水流量相同的条件下,拉速增加,液相点和固相点位置向后移,同时两相区的长度增大。当拉速为0.51 m/min时,液相点为10.28 m,固相点为19.55 m,两相区长度为9.27 m;当拉速为0.54 m/min时,液相点为10.93 m,固相点为20.85 m,两相区长度为9.92 m;当拉速为0.57 m/min时,液相点为11.57 m,固相点为22.15 m,两相区长度为10.58 m;当拉速为0.60 m/min时,液相点为12.22 m,固相点为22.45 m,两相区长度为11.23 m。拉速每变化0.03 m液相点变化0.65 m,固相点变化1.3 m,两相区长度变化0.65 m。随着拉速增加,液相点、凝固终点和两相区的长度均增加,见图1(b)。

1.2 二冷配水对轴承钢凝固的影响

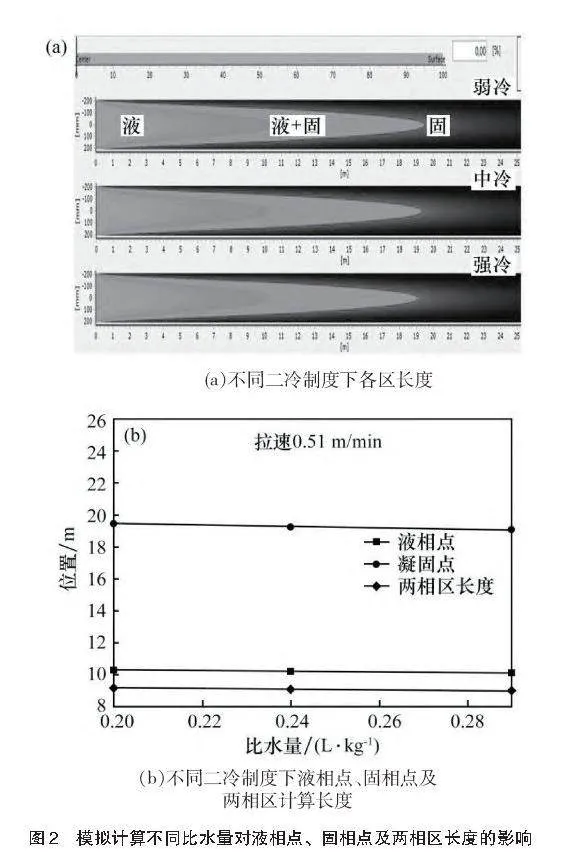

通过模拟计算过热度为25℃下,不同二冷模式,液相点和凝固终点及两相区长度,模拟计算不同比水量对液相点、固相点及两相区长度的影响见图2。二冷模式分别为弱冷、中冷和强冷,比水量分别为0.20、0.24、0.29 L/kg;拉速分别为0.51、0.54、0.57 m/min,见图2(a)。

当比水量为0.20 L/kg时,液相点位置为10.28 m,固相点为19.48 m,两相区的长度为9.20 m;比水量为0.24 L/kg时,液相点位置为10.19 m,固相点为19.28 m,两相区的长度为9.09 m;比水量为0.29 L/kg时,液相点位置为10.10 m,固相点为19.08 m,两相区的长度8.98 m。比水量由0.20 L/kg增加到0.24 L/kg,液相点和固相点分别减少0.09、0.20m,两相区长度减少0.11m;比水量由0.24L/kg增加到0.29L/kg,液相点和固相点分别减少0.09、0.20 m,两相区长度减少0.11 m,见图2(b)。

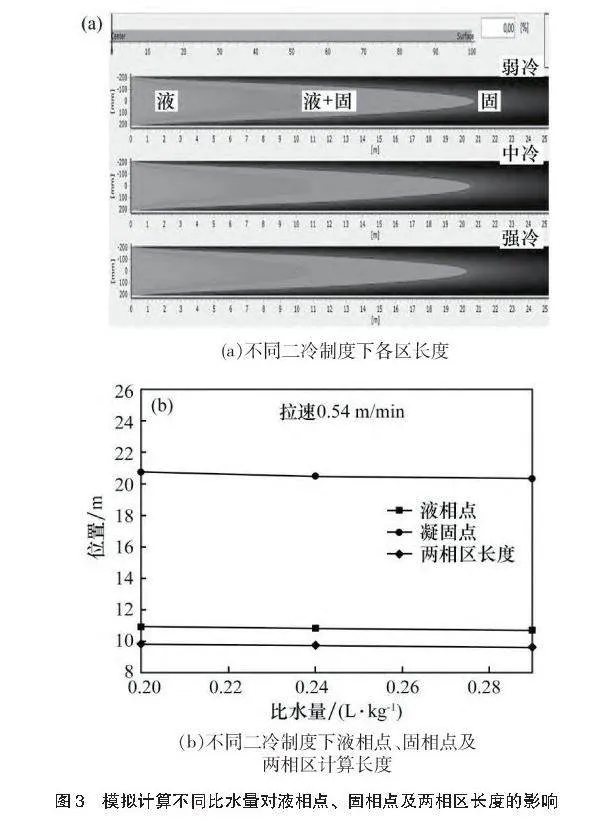

拉速为0.54 m/min时,模拟计算不同比水量对液相点、固相点及两相区长度的影响,见图3。图3(a)为比水量分别为0.20、0.24、0.29 L/kg条件下液相点和固相点模拟情况。当比水量为0.20 L/kg时,液相点位置为10.90 m,固相点为20.74 m,两相区的长度为9.84 m;比水量为0.24 L/kg时,液相点位置为10.74 m,固相点为20.48 m,两相区的长度为9.70 m;比水量为0.29 L/kg时,液相点位置为10.69 m,固相点为20.28 m,两相区的长度为9.59 m。比水量由0.20 L/kg增加到0.24 L/kg,液相点和固相点分别减少0.11 m和0.25 m,两相区长度减少0.14 m;比水量由0.24 L/kg增加到0.29 L/kg,液相点和固相点分别减少0.10 m和0.21 m,两相区长度减少0.11 m,见图3(b)。

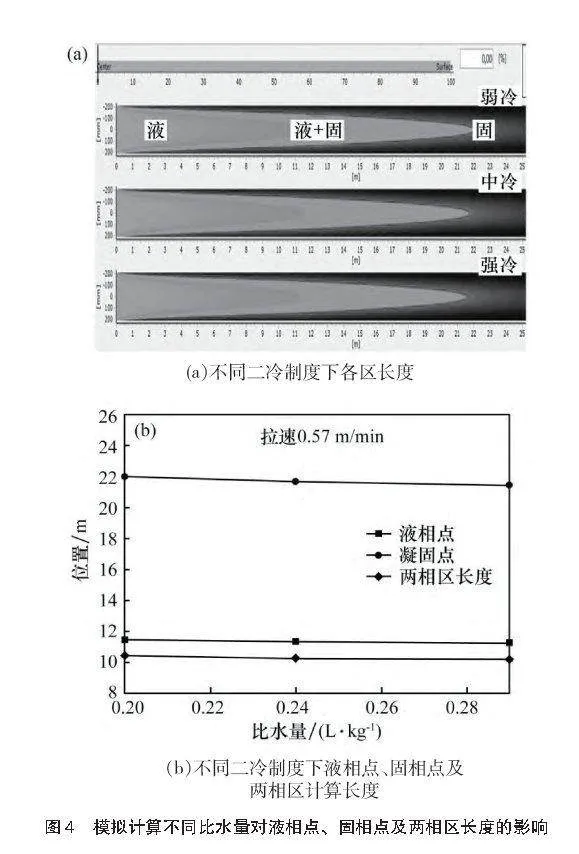

拉速为0.57 m/min时,模拟计算不同比水量对液相点、固相点及两相区长度的影响见图4。图4(a)为比水量分别为0.20、0.24、0.29 L/kg条件下液相点和固相点模拟情况。当比水量为0.20 L/kg时,液相点位置为11.51 m,固相点为21.98 m,两相区的长度为10.47 m;比水量为0.24 L/kg时,液相点位置为11.39 m,固相点为21.71 m,两相区的长度为10.32 m;比水量为0.29 L/kg时,液相点位置为11.28 m,固相点为21.48 m,两相区的长度为10.20 m。比水量由0.20 L/kg增加到0.24 L/kg,液相点和固相点分别减少0.12和0.27 m,两相区长度减少0.15 m;比水量由0.24 L/kg增加到0.29 L/kg,液相点和固相点分别减少0.10 m和0.13 m,两相区长度减少0.12 m,见图4(b)。

1.3 过热度对轴承钢凝固的影响

通过模拟计算相同拉速下,相同二冷模式(弱冷),不同过热度条件下液相点和凝固终点及两相区长度。过热度分别为15、25、35℃,拉速分别为0.51、0.54、0.57 m/min。

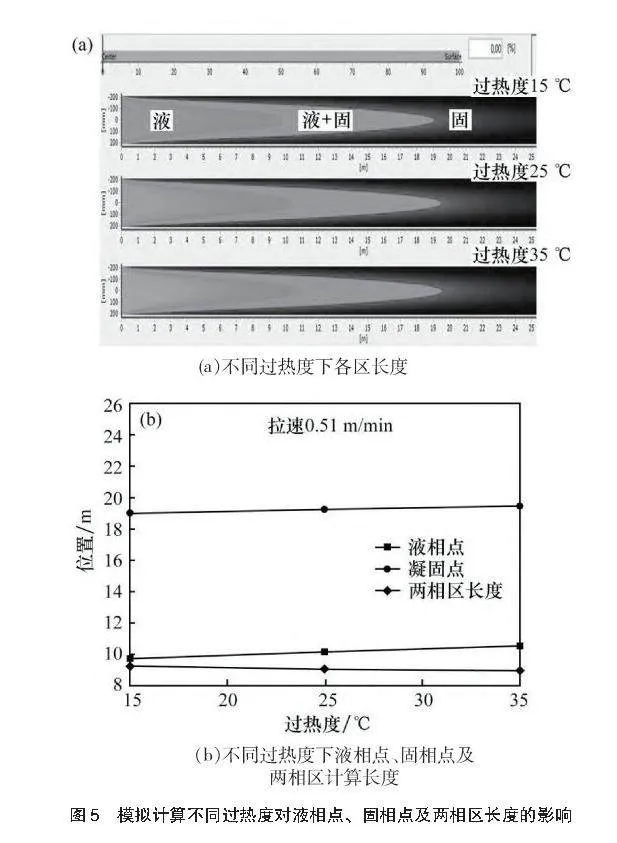

拉速为0.51 m/min时,模拟计算不同过热度对液相点、固相点及两相区长度的影响见图5。图5(a)为过热度分别为15、25、35℃液相点和固相点模拟情况。过热度15℃时,液相点位置为9.75 m,固相点为19.04 m,两相区的长度为9.29 m;过热度25℃时,液相点位置为10.19 m,固相点为19.28 m,两相区的长度9.09 m;过热度35℃时,液相点位置为10.57 m,固相点为19.53 m,两相区的长度为8.96 m。过热度由15℃增加到25℃,液相点和固相点分别增加0.45、0.25 m,两相区长度减少0.20 m;过热度由25℃增加到35℃,液相点和固相点分别增加0.38、0.25m,两相区长度减少0.13m,见图5(b)。

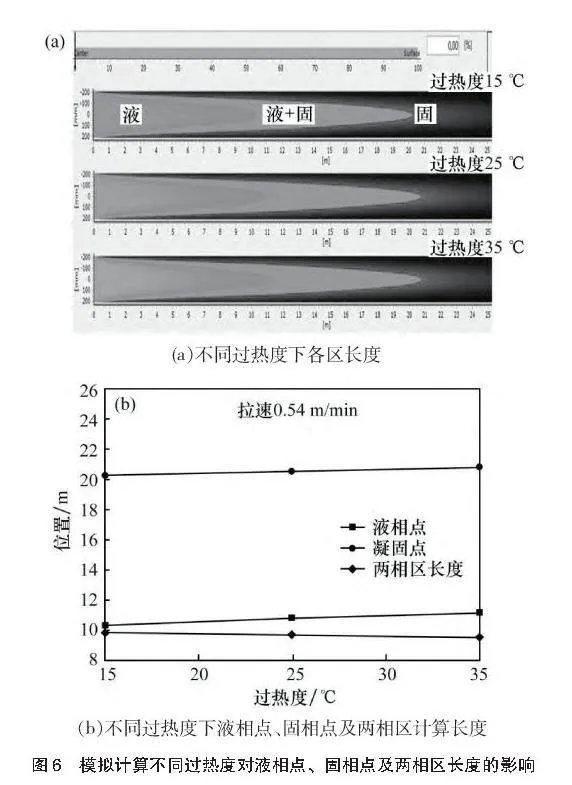

拉速为0.54 m/min时,模拟计算不同过热度对液相点、固相点及两相区长度的影响,见图6。图6(a)为过热度分别为15、25、35℃液相点和固相点模拟情况。过热度15℃时,液相点位置为10.33 m,固相点为20.24 m,两相区的长度为9.91 m;过热度25℃时,液相点位置为10.79m,固相点为20.49 m,两相区的长度为9.70 m;过热度35℃时,液相点位置为11.20 m,固相点为20.78 m,两相区的长度为9.58 m。过热度由15℃增加到25℃,液相点和固相点分别增加0.46、0.25 m,两相区长度减少0.21 m;过热度由25℃增加到35℃,液相点和固相点分别增加0.41、0.29 m,两相区长度减少0.12 m,见图6(b)。

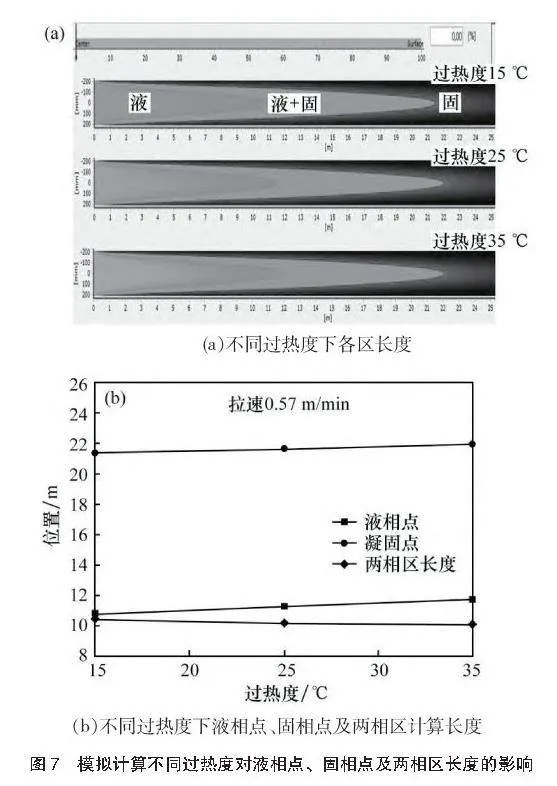

拉速为0.57 m/min时,模拟计算不同过热度对液相点、固相点及两相区长度的影响见图7。图7(a)为过热度分别为15、25、35℃液相点和固相点模拟情况。过热度15℃时,液相点位置为10.90 m,固相点为21.45 m,两相区的长度为10.55 m;过热度25℃时,液相点位置为11.39 m,固相点为21.71 m,两相区的长度为10.32 m;过热度35℃时,液相点位置为11.82 m,固相点为22.02 m,两相区的长度为10.20 m。过热度由15℃增加到25℃,液相点和固相点分别增加0.49、0.26 m,两相区长度减少0.23 m;过热度由25℃增加到35℃,液相点和固相点分别增加0.43、0.31 m,两相区长度减少0.12 m,见图7(b)。

综上:拉速对凝固过程影响最大,在其它条件不变的情况下,拉速每增加0.03 m/min,液相点位置后移0.65 m,固相点位置后移1.3 m,两相区长度增加0.65 m。过热度和比水量对凝固过程的影响较小,相同条件下,过热度增加10℃,液相点位置后移0.38~0.52 m,固相点位置后移0.24~0.31 m,两相区长度减少0.12~0.24m;相同条件下,比水量增加,液相点位置前移0.09~0.13 m,固相点位置后移0.20~0.27 m,两相区长度减少0.11~0.15 m。

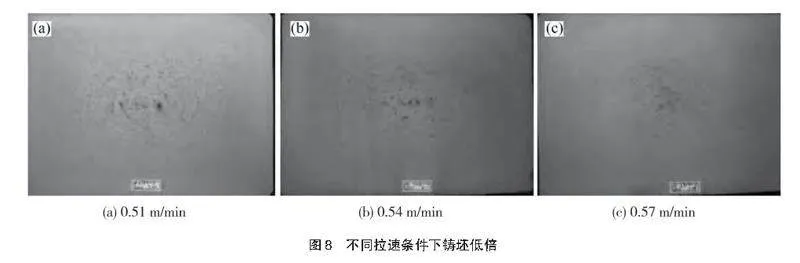

2 现场工艺试验

根据各工序的冶炼周期,结合模拟结果及轴承钢凝固过程,连铸试验拉速设定在(0.51~0.57)m/min,结晶器电磁搅拌参数统一设定为300 A×2 Hz,末端电磁搅拌参数统一设定为1 000 A×5 Hz,二冷配水为弱冷,比水量统一设定为0.20 L/kg,末端轻压下采用6架拉矫机,总压下量设定在15 mm。不同拉速条件下铸坯低倍见图8。

拉速为0.51 m/min,在连铸坯的中心区域存在比较明显的疏松和偏析,铸坯中心有较重的偏析,见图8(a),统计11块拉速为0.51 m/min的横向低倍,中心偏析的平均级别1.6级,中心疏松的平均级别为1.5级;拉速为0.54 m/min,在连铸坯的中心区域同样存在比较明显的疏松和偏析,铸坯中心存在偏析,与拉速为0.48 m/min和0.51 m/min相比均减轻,见图8(b),统计11块拉速为0.51 m/min的横向低倍,中心偏析的平均级别1.4级,中心疏松的平均级别为1.3级;拉速为0.57 m/min,在连铸坯的中心区域存在疏松和偏析,与其它拉速条件下,中心区域的偏析和疏松显著减轻,见图8(c),统计11块拉速为0.57 m/min的横向低倍,中心偏析的平均级别0.8级,中心疏松的平均级别为1.0级。

与其它连铸参数相比,根据普锐特的轴承钢凝固各区长度计算结果,拉速对连铸的凝固影响最大,随着拉速的增加,液相点和固相点后移,两相区的长度增加,作用于凝固点前两相区内的压下辊数量也相应增加。拉速为0.51 m/min两相区内的压下辊数量为2~3个,拉速为0.54 m/min两相区内的压下辊数量为3个,拉速为0.57 m/min两相区内的压下辊数量为4个,可见拉速越大可实现的压下总量越大,有利于改善连铸坯的内部质量,同时连铸坯在通过末端电磁搅拌时,随着拉速的提高,中心区域剩余液相较多,搅拌均温效果越好,有利于增加等轴晶形核率,降低枝晶偏析程度,与低倍的结果相一致。

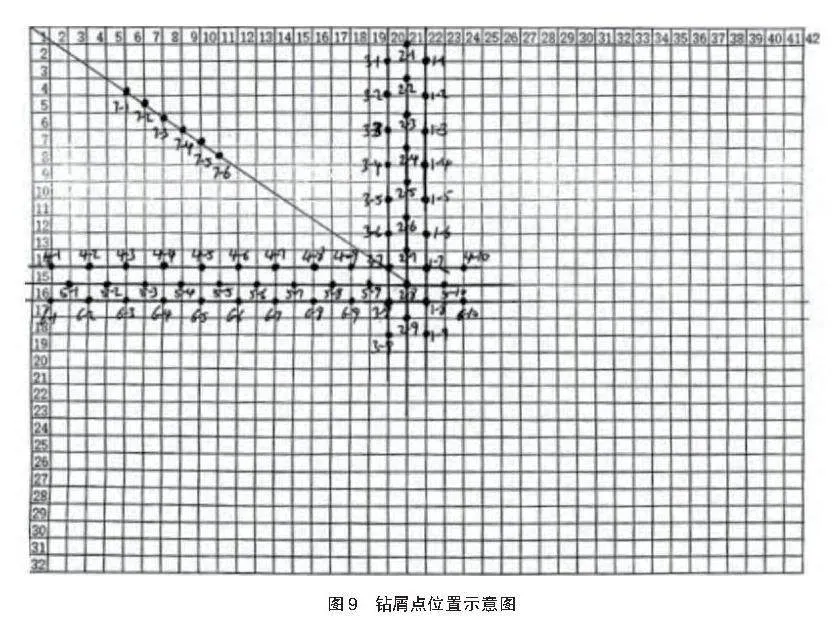

对横向低倍进行钻屑分析碳偏析情况,钻屑点位置示意图见图9。在低倍320和420方向分别钻取3条线,三条线的间距为10 mm,每条线的钻屑点间隔20 mm。钻样前去除表面氧化皮,使用Φ6 mm钻头钻样,尽量保证每个点的钻削深度基本一致,每点最深钻削深度不得超过10 mm。

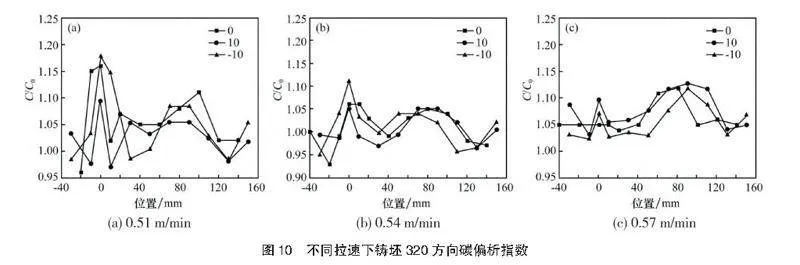

不同拉速下铸坯320方向碳偏析指数见图10(0点为低倍中心)。从铸坯表面到中心,偏析指数分布为正偏析—负偏析—正偏析—正偏析和负偏析共存,在铸坯中心偏析指数最大。在铸坯边缘,由于凝固速度快,碳偏析较小,拉速0.51 m/min,最大正偏析指数为1.05;拉速为0.54 m/min,最大正偏析指数为1.02;拉速0.57m/min时,最大正偏析指数1.02。由于结晶器电磁搅拌的作用,在距铸坯表面20~50 mm为负偏析区,拉速0.51 m/min,最大负偏析指数为0.98;拉速为0.54 m/min,最大正偏析指数为0.95;拉速0.57时,最大正偏析指数0.98。在距铸坯表面50~100 mm为正偏析,拉速0.51 m/min,最大正偏析指数为1.12;拉速为0.54 m/min,最大正偏析指数为1.08;拉速0.57时,最大正偏析指数1.08。距铸坯表面100~160 mm为正负偏析区域,拉速0.51 m/min,最大正偏析指数为1.18,最小负偏析指数为0.97;拉速为0.54 m/min,最大正偏析指数为1.11,最小负偏析指数为0.96;拉速0.57 m/min时,最大正偏析指数1.08,最小负偏析指数为0.97。

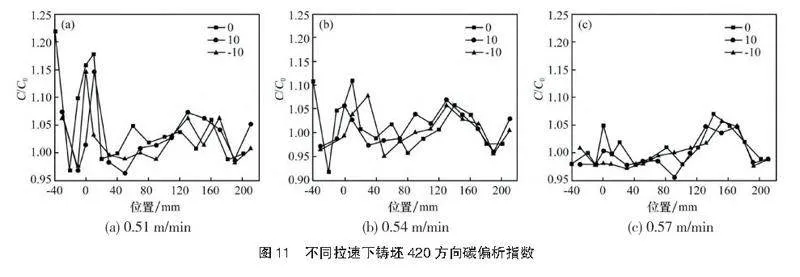

不同拉速下铸坯420方向碳偏析指数见图11,图11显示铸坯420方向碳偏析指数分布与铸坯320方向规律一致。

综合铸坯320和420方向可见,拉速0.51m/min,最大正偏析指数为1.22,最小负偏析指数为0.96;拉速为0.54 m/min,最大正偏析指数为1.11,最小负偏析指数为0.92;拉速0.57m/min时,最大正偏析指数1.08,最小负偏析指数为0.96。

3 结论

1)根据普锐特凝固模型,计算不同拉速、比水量以及过热度对轴承钢凝固的影响,结果表明拉速对凝固过程影响最大,在其它条件不变的情况下,拉速每增加0.03 m/min,液相点位置后移0.65 m,固相点位置后移1.3 m,两相区长度增加0.65 m,理论上更有利于发挥末端电磁搅拌和轻压下的积极作用。

2)根据计算结果和现场实际,随着拉速的提高,低倍质量改善明显。拉速为0.57 m/min时,中心区域偏析和疏松显著减轻,中心偏析平均级别为0.8级,中心疏松平均级别为1.0级。

3)在采用末端轻压下的工艺条件下,当拉速提高至0.57 m/min时,最大正偏析指数控制在1.08以内,有助于后续轧制棒线材产品内部质量提升。

本文摘自《金属材料与冶金工程》2024年第6期