热处理对数控机床轴承钢组织与性能的影响

刘 伟

(马鞍山职业技术学院 机械工程系,安徽 马鞍山 243031)

轴承钢由于具有较高的硬度、耐磨性和良好的弹性极限,被广泛用于制造轴承套圈和滚珠材料,自从1976年国际标准化组织ISO将轴承钢号纳入国际标准以来,轴承钢的化学成分均匀性、非金属夹杂物分布、淬透性和碳化物分布等要求是所有钢铁生产中最严格的之一[1]。究其原因,主要是轴承钢的物化性能在很大程度上决定了轴承的使用寿命,例如,数控机床轴承在运行过程中会受到工件间相互挤压磨损而产生接触疲劳损伤,并最终造成整体轴承构件疲劳失效。目前,由于轴承套圈和滚动体间的滚动接触而造成轴承钢疲劳破坏是轴承钢失效的主要方式,已有的科研实验结果表明,轴承钢中碳化物体积分数、贝氏体组织含量以及润滑条件等都会对接触疲劳性能产生重要影响[2],而如何通过微合金化或者热处理方法来改善轴承钢的显微组织,进而提升轴承钢接触疲劳性能影响方面的研究较少[3]。本文以锻造退火态GCr15和GCr15SiMoAl轴承钢为研究对象,考察了等温淬回火处理对GCr15SiMoAl轴承钢显微组织和接触疲劳性能的影响,并与传统淬回火态GCr15轴承钢的接触疲劳性能进行了对比分析,有助于为高接触疲劳性能的数控机床轴承钢的开发与推广应用。

1 试验材料与方法

试验材料为锻造退火态GCr15和GCr15SiMoAl轴承钢,化学成分见表1,采用DIL402型热膨胀仪测得GCr15SiMoAl轴承钢的Ac1和Ac3温度分别为773 ℃和797 ℃;采用Gleeble 3 800型热模拟试验机测得GCr15SiMoAl轴承钢的Ms温度为190 ℃。

在Nabertherm LV 15/11/P330型箱式炉中对2种轴承钢进行热处理,具体工艺为:将轴承钢试样置于箱式炉中进行885 ℃/1 h的奥氏体化处理,然后转入RYD-20-13型盐浴炉中进行210 ℃保温1~48 h等温淬火处理,之后转入箱式炉中进行220 ℃保温2 h的回火处理,得到等温淬回火态GCr15SiMoAl轴承钢。

首先将金相样品砂纸打磨、机械抛光,其次进行4%硝酸酒精溶液腐蚀处理,最后将样品放在奥林巴斯GX51型光学显微镜和IT300型钨灯丝扫描电镜下进行观察;不同热处理态轴承钢的物相组成在帕纳科Empyrean锐影X射线衍射仪上进行;采用MJP-2A点接触疲劳试验机对轴承钢进行接触疲劳试验,疲劳试样尺寸如图1所示,接触应力设定为4 200 MPa、转速980 r/min、频率20 Hz,润滑方式为32号机油润滑,温度为室温,确定了轴承钢Weibull分布图[4],并按照YB/T 5345—2014《金属材料 滚动接触疲劳试验方法》计算中值疲劳寿命L50、额定疲劳寿命L10和特征疲劳寿命La[5]。

图1 轴承钢疲劳试样的尺寸示意图

2 结果及讨论

图2为不同热处理态GCr15SiMoAl轴承钢的显微组织。可见,在等温淬火时间为1 h、3 h、5 h和48 h时,轴承钢的组织都为贝氏体+马氏体+残余奥氏体+碳化物,只是不同等温淬火时间下贝氏体含量和碳化物数量不同,具体表现在,随着等温淬火时间延长,轴承钢基体组织中贝氏体含量逐渐增多,而碳化物数量有所减少。

(a)1 h

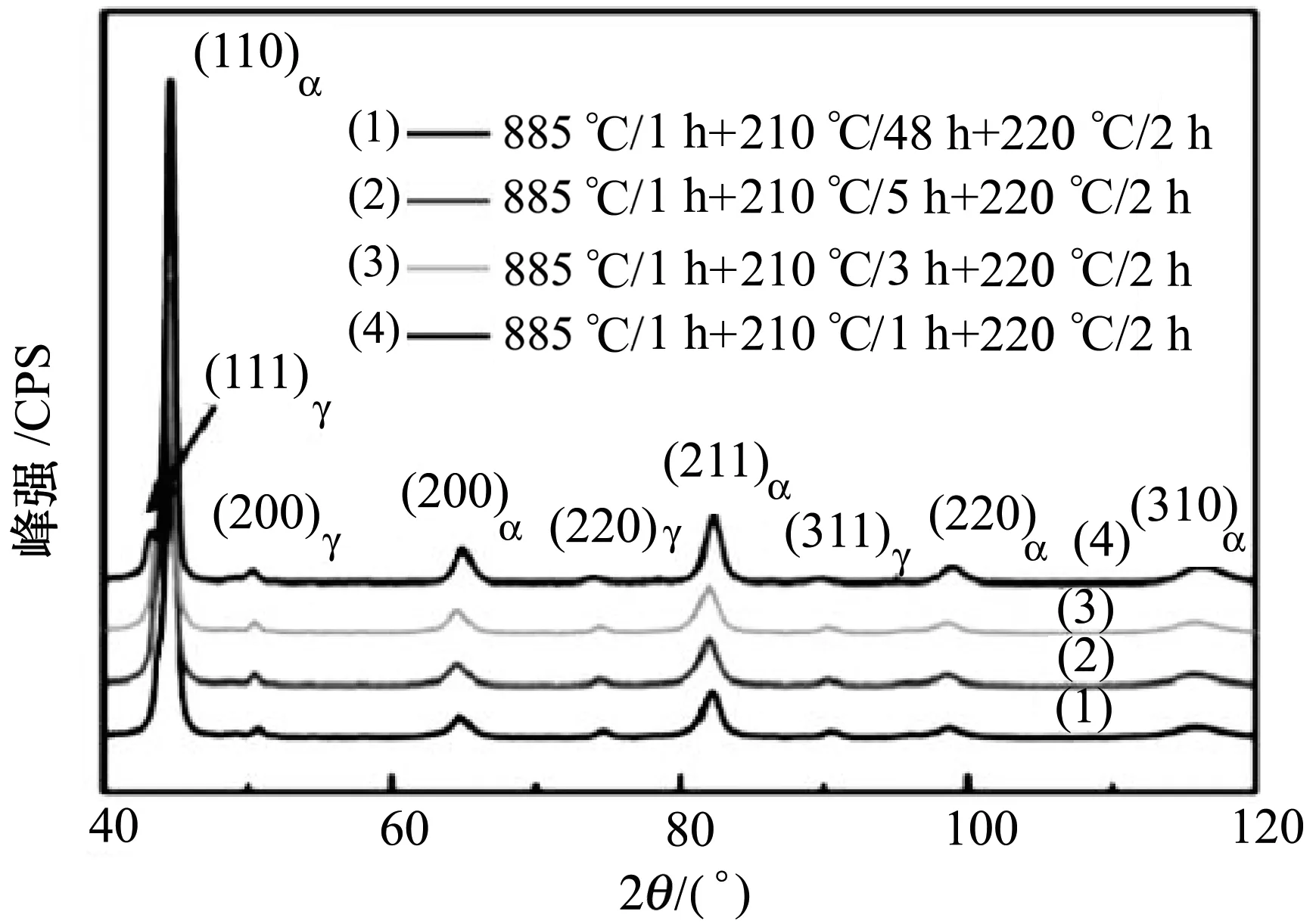

图3为不同热处理态轴承钢的X射线衍射图谱。对比分析可见,在不同等温淬火时间下轴承钢的物相组成基本相同,主要由(110)、(200)、(211)、(220)、(310)晶面的铁素体以及(111)、(200)、(220)和(311)晶面的奥氏体组成,计算结果表明等温淬火时间为1 h、3 h、5 h和48 h时轴承钢中残余奥氏体含量分别为21.0%、21.8%、9.6%和9.2%,可见,随着等温淬火时间延长,轴承钢中残余奥氏体含量略升高后减小,且等温淬火时间为5 h和48 h的轴承钢中残余奥氏体含量明显较低。这主要是因为等温淬火时间为1 h时,时间较短,轴承钢中贝氏体还没有发生明显转变,因此残余奥氏体含量相对较多。当等温淬火时间为3 h时,贝氏体铁素体中的碳大部分向周围奥氏体中扩散,直接导致马氏体转变开始温度降低和奥氏体稳定性上升,且在随后冷却过程中会保留下来[6],进而造成奥氏体含量峰值的出现;当等温淬火时间延长为5 h时,贝氏体转变相当充分,残余奥氏体含量会减小至一个较低水平,但是继续延长等温淬火时间到48 h,对残余奥氏体含量的影响较小,此时的残余奥氏体含量与等温淬火5 h时相当。

图3 不同热处理态GCr15SiMoAl轴承钢的XRD图谱

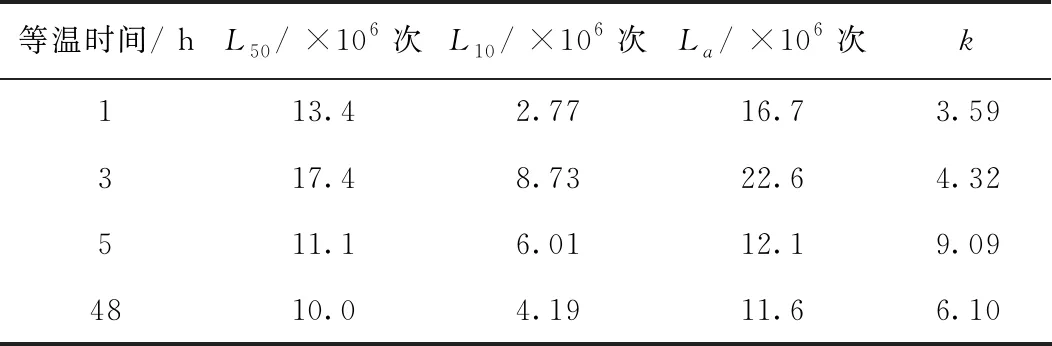

图4为不同热处理态GCr15SiMoAl轴承钢接触疲劳寿命的Weibull分布图,表2中列出了相应的不同热处理态GCr15SiMoAl轴承钢的疲劳特征值,其分别为中值疲劳寿命L50、额定疲劳寿命L10、特征疲劳寿命La以及Weibull曲线斜率k值。伴着等温淬火时间的延长,GCr15SiMoAl轴承钢的中值疲劳寿命L50、额定疲劳寿命L10和特征疲劳寿命La都呈现先增加后减小特征,在等温淬火时间为3 h时取得最大值;等温淬火时间5 h和48 h时的中值疲劳寿命L50、额定疲劳寿命L10和特征疲劳寿命La都较为接近,而等温淬火时间5 h的Weibull曲线斜率k值较大,表明此时的失效时间相对稳定,而等温淬火时间48 h时的失效时间分布较宽[7]。综合而言,等温淬火3 h时GCr15SiMoAl轴承钢的接触疲劳性能最好,其次为等温淬火1 h的试样,而等温淬火48 h试样的接触疲劳性能最差。

图4 不同热处理态GCr15SiMoAl轴承钢接触疲劳寿命的Weibull分布图

表2 不同热处理态GCr15SiMoAl轴承钢的疲劳特征值

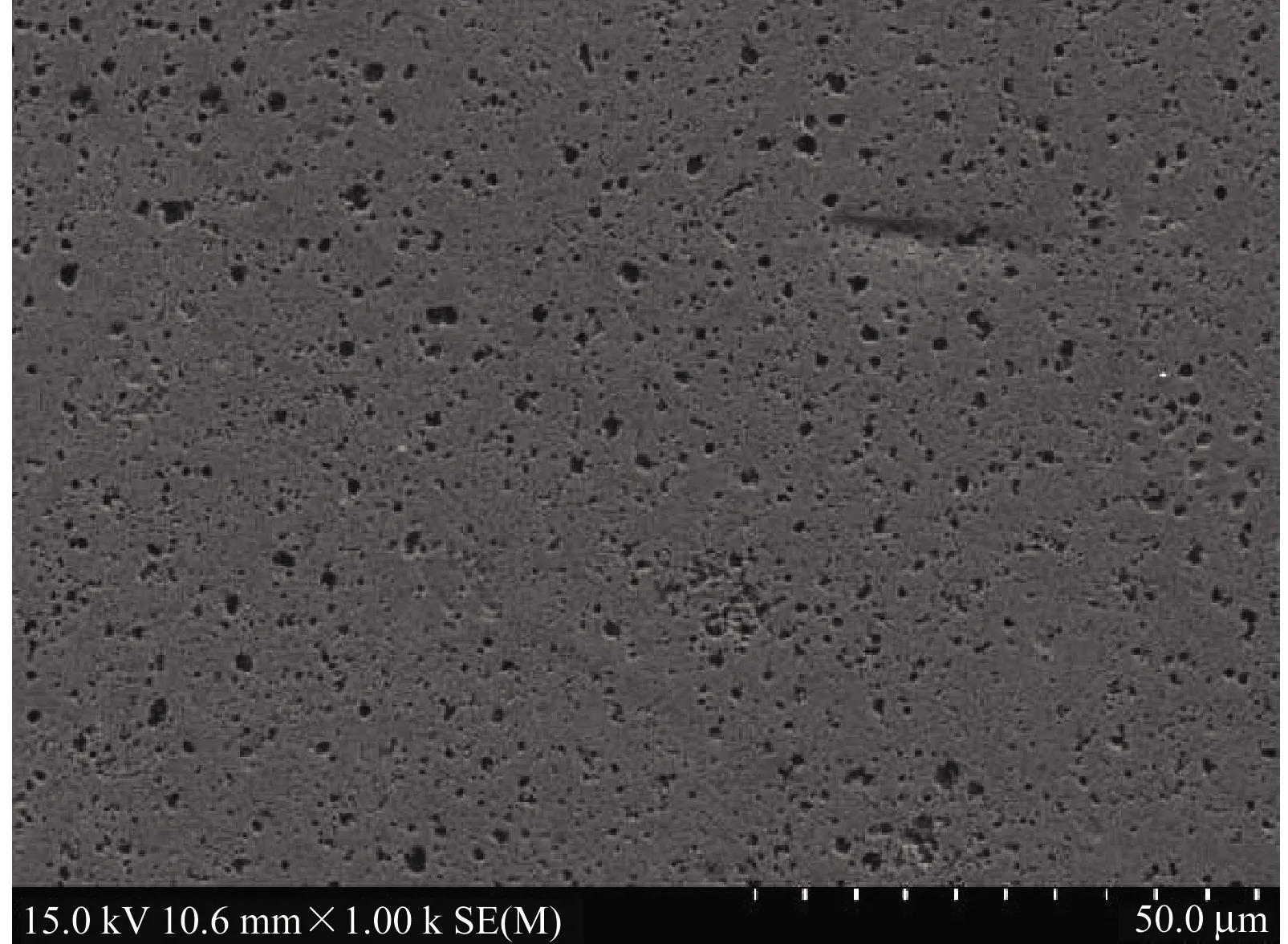

图5为不同热处理态GCr15SiMoAl轴承钢接触疲劳试验后的表面形貌,疲劳周次为1×107次。当等温淬火时间为1 h和3 h时,GCr15SiMoAl轴承钢表面可见尺寸不等的细小凹坑,且等温淬火时间3 h时的凹坑数量更少、尺寸更小;当等温淬火时间延长至5 h和48 h时,GCr15SiMoAl轴承钢表面出现了明显疲劳痕迹,局部可见由于碳化物碾压形成的剥落坑,且在等温淬火时间48 h的轴承钢试样表面的剥落程度更加明显。不同热处理态GCr15SiMoAl轴承钢接触疲劳试验后的表面形貌观察结果与表2的疲劳特征值统计结果相吻合,即等温淬火时间3 h时GCr15SiMoAl轴承钢具有最佳的接触疲劳性能。

(a)1 h-低倍

表3为不同热处理态GCr15SiMoAl轴承钢疲劳试验前后的硬度测试结果。可见,当等温时间为1~48 h时,经过接触疲劳试验后,GCr15SiMoAl轴承钢变形区的维氏硬度和洛氏硬度都高于疲劳试验前的基体材料。此外,等温淬火时间1 h和3 h试样的疲劳试验前后的硬度增加幅度较大(约15%),而等温淬火时间5 h和48 h试样的疲劳试验前后的硬度增加幅度较小(约4%),这主要与不同热处理态GCr15SiMoAl轴承钢中残余奥氏体含量有关[8],当等温淬火时间为1 h和3 h时,GCr15SiMoAl轴承钢中残余奥氏体含量较高,接触疲劳试验后表面残余奥氏体会发生马氏体相变而使得变形区硬度增加,而等温淬火时间5 h和48 h的GCr15SiMoAl轴承钢中残余奥氏体含量较少,接触疲劳试验后残余奥氏体转变为马氏体的量更少,因此疲劳变形区的硬度增加幅度相对较小[9]。

表3 不同热处理态GCr15SiMoAl轴承钢疲劳试验前后的硬度

由上述的疲劳寿命试验结果可知,随着等温淬火时间的延长,GCr15SiMoAl轴承钢中具有相对马氏体更好地抑制裂纹扩展的贝氏体含量逐渐增多,有利于提高GCr15SiMoAl轴承钢的接触疲劳性能,但是因为贝氏体硬度较马氏体更低,所以不会对疲劳裂纹萌生造成明显影响[10],而残余奥氏体含量高的GCr15SiMoAl轴承钢的接触疲劳寿命要相对更高,这与接触疲劳试验过程中残余奥氏体发生马氏体相变而释放了基体内部应力集中有关[11],同时表层硬度的增加也可以增强GCr15SiMoAl轴承钢抵抗剪切的能力[12]。综合而言,等温淬火3 h时GCr15SiMoAl轴承钢具有最佳的接触疲劳性能。

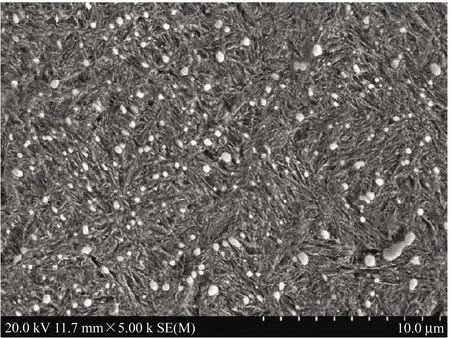

GCr15SiMoAl轴承钢进行885 ℃/1 h奥氏体化+210 ℃/3 h等温油淬+220 ℃/2 h回火处理,GCr15轴承钢进行常规885 ℃/1 h奥氏体化后油淬+220 ℃/2 h回火处理,2种轴承钢的显微组织见图6。2种轴承钢中都可见尺寸不等的球状碳化物,且相对而言,GCr15SiMoAl轴承钢中碳化物数量更少、尺寸更大,这主要与GCr15SiMoAl轴承钢中Si含量较高而抑制了贝氏体转变过程中碳化物的析出以及等温淬火作用下已经析出的碳化物发生粗化与长大有关,而碳化物作为轴承钢的硬脆相,其在接触疲劳试验中会加速疲劳源的产生,因此不利于轴承钢的滚动接触疲劳性能,并且碳化物体积分数越大则接触疲劳寿命越短[13]。

(a)GCr15

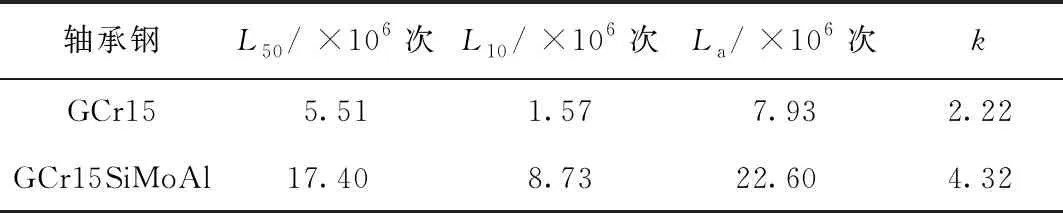

在相同接触疲劳条件下,2种轴承钢接触疲劳寿命的Weibull分布如图7所示,表4中列出了相应的疲劳特征值。对比分析可知,GCr15轴承钢的中值疲劳寿命L50、额定疲劳寿命L10和特征疲劳寿命La都明显低于GCr15SiMoAl轴承钢,而Weibull曲线斜率k则低于后者,即GCr15SiMoAl轴承钢的疲劳寿命试验值较为稳定,且疲劳寿命明显高于常规GCr15轴承钢,这主要与GCr15SiMoAl轴承钢具有强韧性较好的贝氏体+马氏体+残余奥氏体组织,而淬回火态GCr15轴承钢为马氏体组织有关[14],在接触疲劳过程中贝氏体+残余奥氏体的轴承钢会发生一定程度马氏体相变,且抑制疲劳裂纹萌生和扩展[15],且适当的贝氏体含量有助于提升轴承钢的接触疲劳性能。

表4 2种轴承钢的疲劳特征值

3 结论

1)在等温淬火时间为1 h、3 h、5 h和48 h时,GCr15SiMoAl轴承钢的组织都为贝氏体+马氏体+碳化物;等温淬火时间为1 h、3 h、5 h和48 h时轴承钢中残余奥氏体含量分别为21.0%、21.8%、9.6%和9.2%;

2)随着等温淬火时间的延长,GCr15SiMoAl轴承钢的中值疲劳寿命L50、额定疲劳寿命L10和特征疲劳寿命La都呈现先增加后减小特征,在等温淬火时间为3 h时取得最大值。不同热处理态GCr15SiMoAl轴承钢接触疲劳试验后的表面形貌观察结果与疲劳特征值统计结果相吻合,即等温淬火时间3 h时GCr15SiMoAl轴承钢具有最佳的接触疲劳性能;

3)淬回火态GCr15轴承钢的中值疲劳寿命L50、额定疲劳寿命L10和特征疲劳寿命La都明显低于等温处理态GCr15SiMoAl轴承钢,而Weibull曲线斜率则低于后者,GCr15SiMoAl轴承钢的疲劳寿命试验值相对较为稳定。