气基竖炉直接还原过程及性能的研究进展与展望

关键词:气基竖炉;还原过程;冶金性能;气体转化;运行状态

0 引言

随全球温室效应不断蔓延,钢铁行业低碳转型势在必行。氢是21世纪最具发展潜力的洁净能源,实现“碳冶金”向“氢冶金”的转变为钢铁行业低碳发展提供了重要途径和手段。其中,气基竖炉直接还原工艺因富氢率高、还原效率高、碳排放量低等受到广泛关注。随着气基直接还原工艺的全球化发展,直接还原工艺气源也由天然气转向焦炉煤气、煤制气、化工副产H2,且有很多国家提出了通过电解水制H2获得直接还原的气源,这为全球天然气资源匮乏的国家和地区的气基直接还原工艺发展提供了更多可能,也使气基直接还原逐渐向以H2还原剂为主的氢基直接还原工艺转变。值得注意的是,无论是以Midrex工艺还是以HYL工艺为基础,随还原气源的改变,竖炉的还原过程均发生了较大变化,相应的工艺操作也存在很大不同。

中国天然气资源较为匮乏,但每年副产煤气超过210000亿m3,焦炉煤气H2体积分数约为60%,其既可作为廉价优质的氢能源,也是目前中国发展气基直接还原工艺的重要气源。以河钢张宣科技氢冶金气体为例,分析焦炉煤气零重整竖炉氢冶金技术铁氧化物的还原过程,并结合国内外对气基直接还原过程的研究现状,总结归纳还原气体组成对竖炉运行状态和直接还原铁(DRI)冶金性能的影响,所得结果不仅有助于理解碳氢气基直接还原过程,而且有助于制定不同气源条件下的操作参数和调节制度,对探索研发适合于中国资源现状的气基直接还原工艺技术具有重要意义。

1 焦炉煤气零重整氢基直接还原工艺铁氧化物还原过程

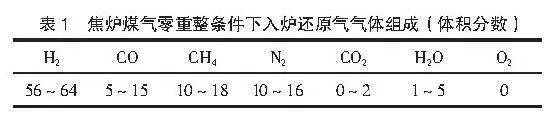

河钢张宣科技氢冶金技术作为全球首例焦炉煤气零重整直接还原工艺,在未设置焦炉煤气重整的设备基础上,使入炉φ(H2)∶φ(CO)为8∶1,是目前工业化生产中氢碳比最高的气基直接还原工艺。焦炉煤气零重整条件下入炉还原气气体体积分数组成见表1。

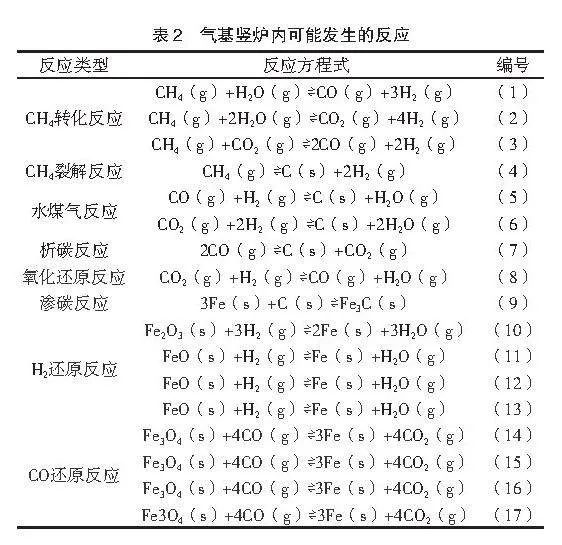

基于河钢张宣科技氢冶金工艺条件,建立CH4参与的Fe-C-H-O体系多元多相耦合反应平衡计算,以还原生成1 mol的金属铁为例进行气基直接还原过程分析。利用纯物质的吉布斯能完整表达式,构建吉布斯自由能最小化非线性方程组,然后采用吉布斯自由能最小化法进行气基竖炉多相多组分反应平衡体系热力学计算。体系发生的铁氧化物还原、CH4裂解、CH4转化、渗碳、析碳、水煤气、气化等反应见表2。

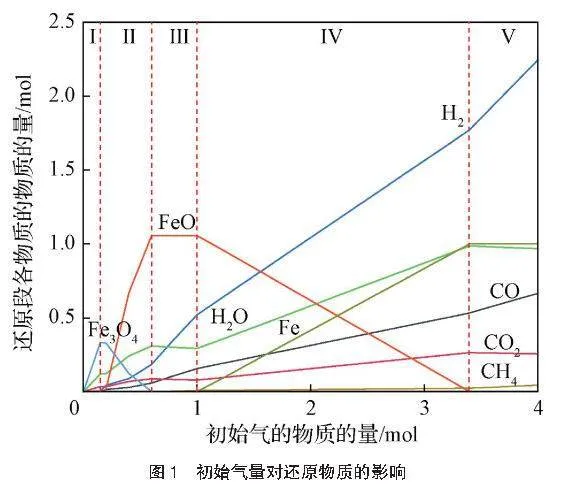

1.1 煤气需求量及气体利用率

以850 ℃炉内压力8×105 Pa为例,还原段平衡状态下各物质的物质的量与初始气物质的量的关系如图1所示。由图1可以看出,随着初始气量的增加,平衡状态下各物质种类和含量均发生变化。根据含铁产物和含量的变化情况,按照初始气体量进行划分,还原过程可以分为5个阶段。

第Ⅰ阶段,含铁产物主要为Fe3O4,随着初始还原气含量的增加,Fe3O4含量逐渐增加,在还原气物质的量增加到0.15 mol时,Fe3O4物质的量达到最大值0.333 3 mol, 且还原气中H2O含量高于CO2含量,这主要是由于还原气中H2含量远高于CO含量,且温度高于810 ℃,H2还原能力高于CO。

第Ⅱ阶段,含铁产物主要为Fe3O4和FeO,随着还原气含量增加,Fe3O4物质的量逐渐减少到0,FeO物质的量逐渐增加到1.056 mol, 对应还原气物质的量增加到0.6 mol。此阶段H2、CO、H2O、CO2含量随着还原气含量增加而增加。

第Ⅲ阶段,含铁产物只有FeO,还原气物质的量为0.6~1.0 mol, FeO含量不变,H2O和CO2含量基本保持不变,CO和H2含量增加。

第Ⅳ阶段,含铁产物主要为FeO和Fe, 随着还原气含量增加,FeO含量逐渐减小到0,Fe物质的量逐渐由0增加到1.0 mol, 此时还原气物质的量由1.0 mol增加到3.4 mol, H2、CO、H2O、CO2含量随着还原气含量增加而增加。

第Ⅴ阶段,含铁产物只有Fe, 随着还原气物质的量增加到4.0 mol, Fe含量保持不变。还原反应完成,H2O和CO2含量基本保持不变,CO和H2含量增加。

综上所述,在850 ℃、8×105 Pa条件下,气基竖炉内DRI金属化率达到95%以上,最低的还原气需求量为3.4 mol, 热力学平衡状态下,气体利用率为44.12%,CO利用率为42.46%,H2利用率为46.72%。

1.2 温度对还原过程的影响

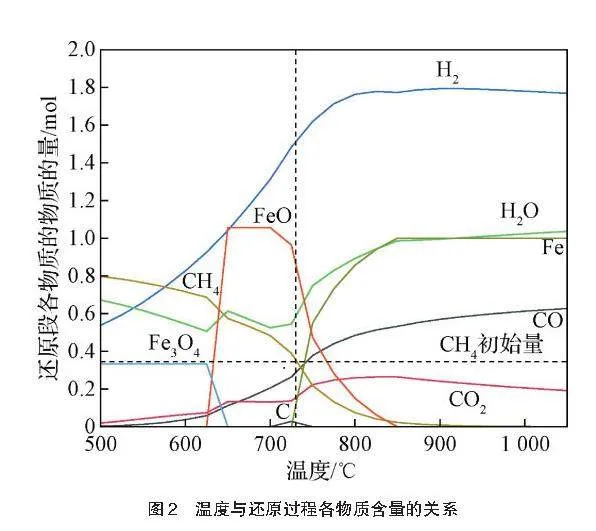

不同工艺竖炉内还原温度在800~1000 ℃不等。在还原气体最低需求量条件下,得到压强为8×105 Pa时温度与还原过程各物质含量关系如图2所示。由图2可以看出,富氢还原气还原得到Fe的最低温度为730 ℃,温度为625 ℃以下时,有Fe3O4、无Fe2O3;温度为650~825 ℃时,有FeO、Fe, 无Fe3O4,当温度高于850 ℃时,FeO全部被还原为Fe, 温度越高单位还原气含量还原得到的金属Fe越多。

另外,从图2可以看出,在多元多组分条件下,竖炉内金属Fe的渗碳温度区间为700~750 ℃。同时可以看出,在温度500~1000 ℃范围内,随着温度升高,平衡状态下各物质种类和含量均发生变化。以初始CH4量与CH4含量交点作为分段点,可将还原段分为2个阶段。

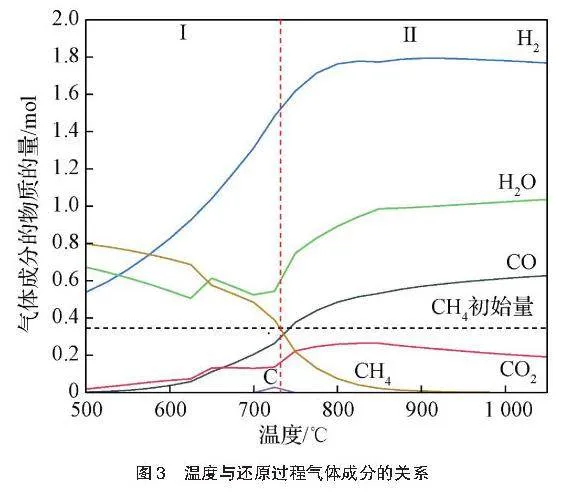

图3所示为气体成分随温度变化情况。由图3可知,对于阶段Ⅰ,在温度500~732 ℃内,CH4含量随着温度增加逐渐降低,但始终高于CH4初始量,而H2和CO含量远低于初始值,这说明CO、H2发生甲烷化反应,即表1中反应式(3)的逆反应;同时伴随着还原过程的进行,CH4、H2O含量降低,发生CH4的裂解、转化反应,即表1中反应式(1)、式(2)和式(4)。以700 ℃为例,气体总体积约为原体积的0.92,气体体积收缩,这也说明了甲烷化反应的进行。而在阶段Ⅱ,温度732 ℃之后,CH4含量仍然随着温度增加逐渐降低,在850 ℃后CH4物质的量减少到0.01 mol以下,这说明还原气中CH4全部转化为H2和CO;以800 ℃为例,气体总体积约为原体积的1.16倍,气体体积膨胀,这说明原有CH4进行了转化。综上所述,升高温度有利于CH4向CO和H2的转化、增加还原气中有效成分、提高反应效率。

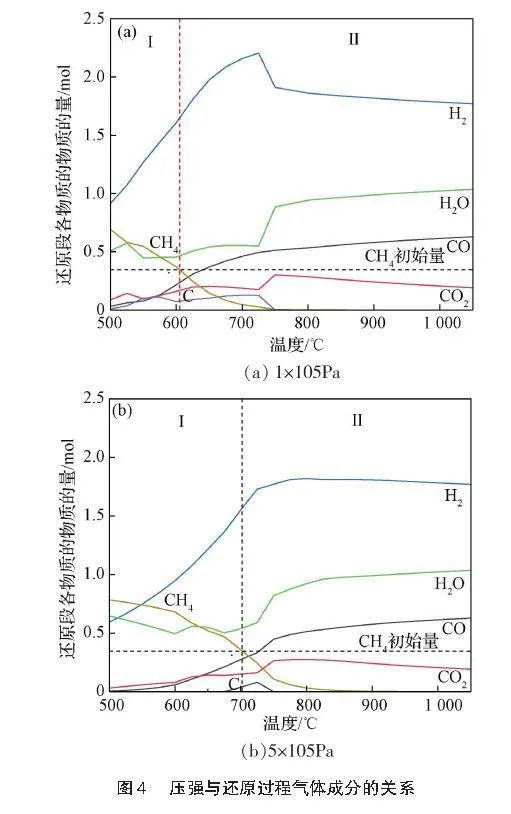

1.3 压强对反应过程气体转化的影响

希尔(HYL)气基竖炉直接还原工艺相较于Midrex工艺炉内压强较高,炉顶压力为4.9×105 Pa左右,实际生产中炉内压强为8×105 Pa左右。为方便计算,分别取1×105、5×105、8×105 Pa计算气体转化过程随温度的变化,结果如图3和图4所示。由图3和图4可以看出,当压强为1×105 Pa时,在反应过程冷却段的析碳-渗碳现象明显,在575 ℃和725 ℃时析碳量和渗碳量分别为0.11 mol和0.13 mol, 碳质量分数达到10%以上,随着压强增大,析碳量减少。另外,压强为5×105 Pa和8×105 Pa时还原过程气体的变化趋势大致相同,即在500 ℃时随着压强增大,CH4含量逐渐增加;随温度升高CH4减少到与初始含量相等时的温度也升高,这说明压强增大会使甲烷化程度增大,CH4转化率降低,需要通过提高温度来增加CH4的转化效率。因此,从化学平衡的角度来说,不适宜增加炉内压强,但是从动力学的角度分析,增加体系压强,能够使炉内焦炉煤气浓度增大,加快体系间的还原耦合反应。

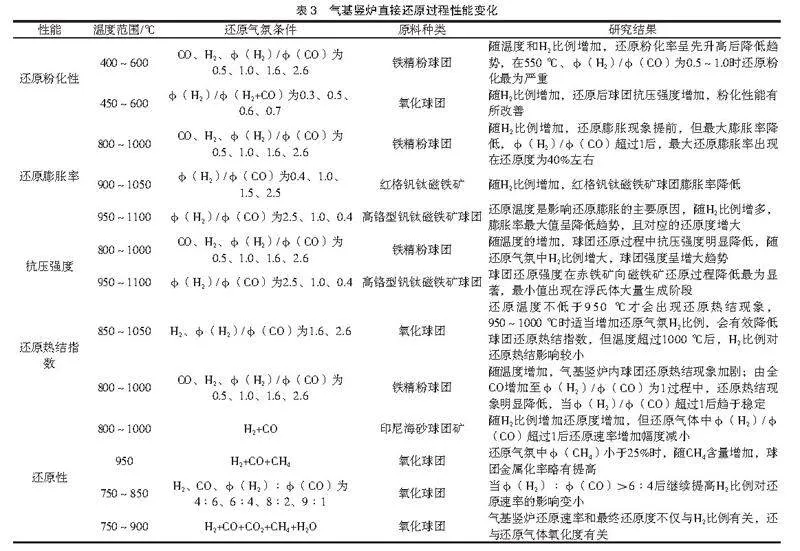

2 气体组成对球团还原过程性能的影响

气基直接还原过程除了还原性外,球团矿的低温还原粉化性、还原膨胀性、抗压强度、还原热结指数等也是影响竖炉生产的重要指标,直接影响了竖炉的产品质量和顺行情况,因此受到国内外冶金工作者的广泛关注和研究,还原气氛组成对气基直接还原过程和球团矿冶金性能的影响见表3。

由表3可知,气基直接还原过程球团矿的还原性、低温还原粉化性、还原膨胀率、抗压强度、还原热结指数等性能并不是单独存在,而是相互影响的。由表3可以看出,无论以何种原料为基础,气基直接还原过程中随还原温度升高,球团矿膨胀率增大,热结指数变高,抗压强度呈降低趋势,这些性能指标的变化无疑与还原过程物相变化密切相关。以赤铁矿体积100%为例,还原过程体积变化为Fe2O3 (100%)→Fe3O4 (124%)→FeO(131%)→Fe(126%)。赤铁矿还原到磁铁矿过程(Fe2O3→Fe3O4)铁物相由三晶系六方晶格转变为等轴系四方晶格,晶格扭曲转变,球团膨胀速率快,抗压强度降低最为明显,这也是造成低温条件下发生还原粉化的根本原因。随后Fe3O4→FeO阶段膨胀速率减缓,膨胀最大值出现在还原度为40%左右。到还原后期(FeO→Fe),从铁氧化物晶格转变角度分析,理论上随金属Fe大量生成,球团矿体积略有收缩,但实际还原过程中还会受到还原气压影响,φ(CO)/φ(CO2)形成的气泡压力远大于φ(H2)/φ(H2O)的气泡压力。因此,如果还原气氛中CO比例较高时,φ(CO)/φ(CO2)气体会使浮氏体表面金属Fe层被破坏,出现裂纹甚至碎裂,结构相对分散,相应体积也会继续膨胀,并且这种条件下新生成的金属Fe表面能更高,更容易形成定向生长的铁晶须结构,在较高温度条件下铁晶须相互勾连导致还原热结指数升高;而当还原气氛中H2比例较高时,还原后期受气泡压力的影响较小,在原有的矿物结构基础上细小的金属Fe聚集长大,还原后期球团出现明显体积收缩现象,抗压强度相应提高,并且还原热结也得到有效控制。

目前全球大力发展气基直接还原工艺,除了以氢代碳降来达到低碳排放目的外,更重要的是利用了H2分子尺寸小、比CO具有更优的还原动力学条件的优势。随气基直接还原工艺还原气体中H2比例增大,还原速率加快,使铁氧化物快速通过Fe2O3→Fe3O4→FexO阶段还原至方铁矿,可有效降低还原过程矿物表面应力集中产生的晶格扭曲及还原粉化和膨胀。但需要注意的是,气基直接还原过程还原速率受到反应温度、矿石粒度、产物层孔隙率的变化等众多因素共同影响,因此,实际还原速率并不简单正比于还原气中H2含量。表3中也列举了不同温度和矿石种类条件下φ(H2)/φ(CO)对还原性的研究结果,总结可以得出H2体积分数超过60%后,H2进一步增加对还原速率的影响较小。除了还原组分H2和CO,CO2、H2O、CH4气体含量也对还原速率有影响,实际生产中应合理控制这些气体含量以减少对还原速率的影响。

综上所述,适当增加还原气中φ(H2)/φ(CO)可以有效改善气基直接还原过程球团矿的低温粉化、还原膨胀、抗压强度、黏结指数等性能,但还原速率并不是与H2含量呈正比,另外,气体中CO2、H2O、CH4也会对气基直接还原过程产生影响,实际生产中合理的还原气体组成设定应综合考虑还原速率和球团还原性能变化。

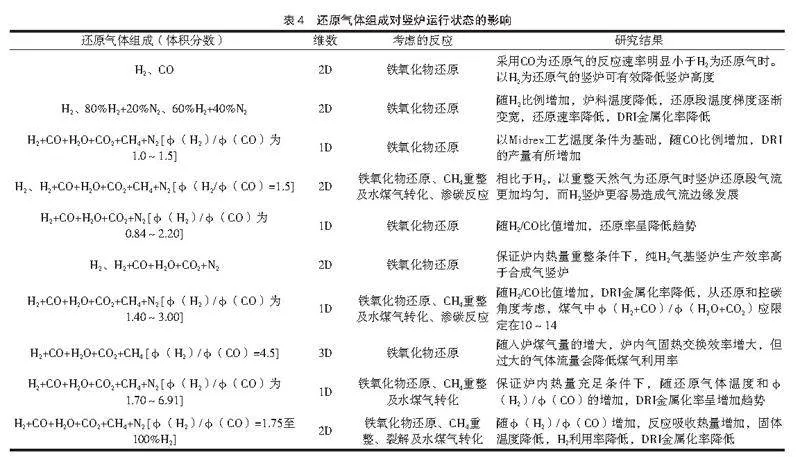

3 还原气体组成对气基竖炉运行状态的影响

随着计算机在冶金领域的广泛应用,通过数值模拟对冶金过程反应器内部进行可视化研究已经十分普遍,研究者通常建立气基竖炉直接还原数学模型对竖炉内运行状态进行分析和研究,以达到掌握和优化竖炉操作的目的,其中还原气体组成对竖炉运行状态的影响见表4。

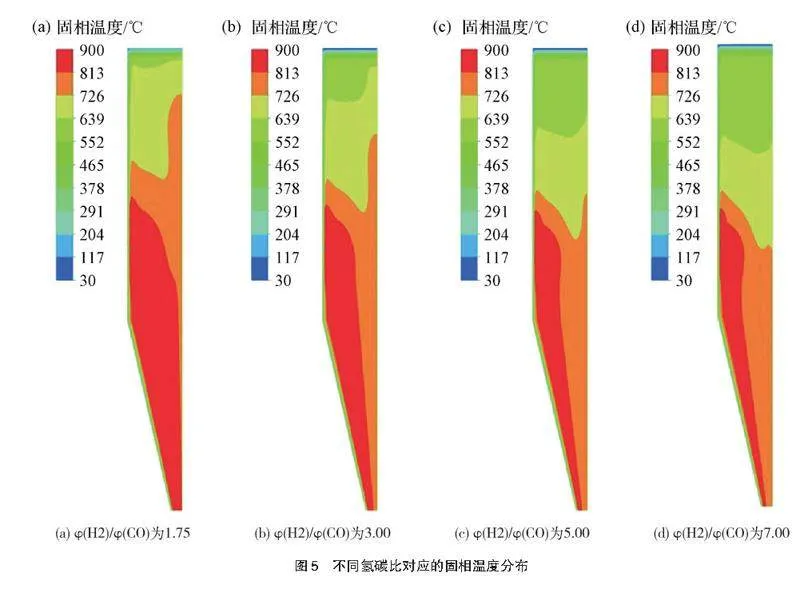

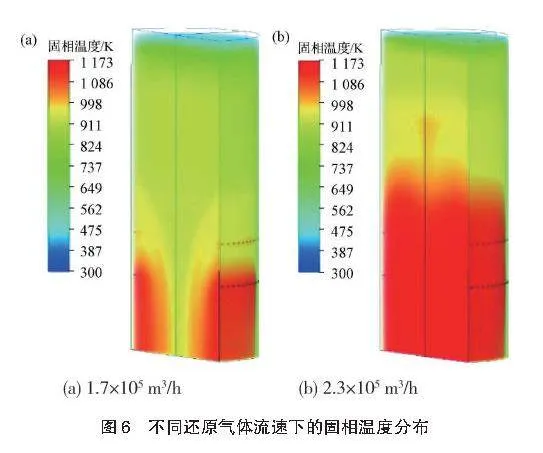

由表4可知,研究者从1D到3D不同维度分析了不同条件下竖炉的运行状态,获得了炉内温度分布、压力分布、气体流速分布、煤气利用率等参数的变化。综合分析还原气体组成影响不难发现,虽然H2还原动力学条件远优于CO,但H2密度较小,在同样的气体流速条件下,H2动量较小,因此相比于天然气重整竖炉,H2竖炉更容易造成炉内气流边缘发展、气流分布不均等问题。另外,更重要的是H2还原为吸热反应,CO还原为放热反应,大量数值模拟结果表明,随还原气中H2比例增加,炉内温度降低,还原反应受到抑制,造成DRI金属化率降低。图5所示为不同φ(H2)/φ(CO)条件下炉内固相温度分布。由图5可明显看出随着φ(H2)/φ(CO)增加竖炉内同高度固相平均温度降低,并且气体流速增大、气固反应时间减少,当φ(H2)/φ(CO)由1.75增加至采用100%H2时,DRI金属化率由0.93降低至0.84。结合表4可知,增加竖炉热收入是高φ(H2)/φ(CO)条件下提高煤气利用率的关键。通常认为增加入炉还原气体温度是提高炉内温度最直接的手段,研究得到当φ(H2)/φ(CO)≥2.6时若保证DRI金属化率不小于92%,最佳的还原温度应不低于1000 ℃,但也需要综合考虑高温对球团还原膨胀和热结性能的影响。另外除了φ(H2)/φ(CO)外,还需从还原和控碳角度综合考虑煤气中φ(H2+CO)/φ(H2O+CO2),通常限定为10~14。

除了直接提高入炉还原气温度外,增加入炉煤气流量也是增加炉内显热的有效方法,如LIU Z J等采用三维CFD模型得到入炉气量增大改善了气固热交换效率(图6),炉内固体温度升高,还原速率增加,但过大的气体流量降低了煤气的利用率,并通过分析得到了合适的煤气流量为2×105 m3/h。

综上所述,还原气体组成的改变将对炉内气流分布、温度分布、压力分布、还原过程均产生较大影响,随还原气体中H2比例的增加,竖炉内会出现气流边缘发展、还原速率下降、DRI金属化率降低的现象,在较高φ(H2)/φ(CO)条件下如何保证炉内充足的热量是提高竖炉生产效率的关键,增加入炉还原气体温度、气量、含铁原料热装均能达到提高炉内显热的效果,但这些措施同时也受到炉内还原性能、煤气利用率等影响,因此,合理的入炉气体组成需要综合考虑还原效率、竖炉运行状态和还原过程的性能变化。

4 结语与展望

中国天然气资源匮乏,但副产焦炉煤气较多,并随着更多灰氢、蓝氢、绿氢的发展,气基直接还原气源获得途径增加,也为气基竖炉还原气体组分提供了更大的调节范围。为确定合理的气基竖炉还原气体组成,从气基还原热力学、动力学、球团还原性能变化和竖炉内运行状态等全方面综合分析了气体组成对气基直接还原过程的影响,分析结果将为中国气基直接还原工艺的研发提供理论依据,得到的主要结论如下。

1)分5个阶段对焦炉煤气零重整气基直接还原工艺条件下铁氧化物的还原过程进行分析,获得了竖炉内还原气体最大的煤气利用率为44.12%;增大炉内温度,适当降低操作压力有利于铁氧化物的还原。

2)适当增加还原气中φ(H2)/φ(CO)可有效改善气基直接还原过程球团矿的低温粉化、还原膨胀、抗压强度、黏结指数等性能,但还原速率并不是与H2含量呈正比,H2体积分数超过60%后,进一步增加对还原速率的影响较小,并且CO2、H2O、CH4气体组成也对还原速率有影响。

3)入炉还原气体组成改变将直接影响炉内温度分布、压力分布、气流分布、煤气利用率等运行状态,尤其高φ(H2)/φ(CO)条件下增加竖炉热收入是保证竖炉产品质量的关键,增加入炉还原气体温度、流量、含铁原料热装等措施均可达到增加炉内显热的目的,但合理的入炉气体组成需要综合考虑还原效率、竖炉运行状态及还原过程的性能变化。

本文摘自《中国冶金》2024年第11期