顶驱可浮动增扭旋转头装置及其控制方法

摘"" 要:随着钻井自动化的逐步推广与深入发展,顶驱配套液压吊卡已成为必然选择。在已有的顶驱结构上配套液压吊卡后,旋转头与内套之间的旋转密封数量成倍增加,使得旋转阻力成倍增大,导致旋转头旋转困难甚至无法旋转。从钻井装备紧凑化和模块化的发展趋势出发,通过对井架空间、顶驱功能和结构进行研究,研制了一种新型可浮动的增扭旋转头装置及其控制方法,包括可浮动旋转头、减速增扭装置、液压控制回路3个模块。采用液压方式,实现远程操控旋转头的浮动。设计了二级齿轮传动,获得了所需的转速和转矩。厂内和现场试验结果表明,旋转头装置缩短了顶驱本体高度,在配备液压吊卡情况下转动稳定自如,钻井工况旋转头自动悬浮,起下钻工况旋转头下沉到位。研究结果可为单负荷通道顶驱旋转头悬浮结构和多油道旋转头旋转装置设计提供参考。

关键词:顶驱;旋转头;浮动;增扭;控制

中图分类号:TE923""""""""" 文献标志码:A"""""" doi:10.3969/j.issn.1001-3482.2025.01.010

文章编号:1001-3482(2025)01-0062-05

收稿日期: 2024-07-20

基金项目: 中国石油集团工程技术研究院有限公司科学研究与技术开发课题(CPET202206)。

作者简介: 张军巧(1971-),女,河北石家庄人,高级工程师,硕士,主要研究方向为石油钻机的顶部驱动技术,E-mail:zhjq66666@163.com。

A Floatable Torque-Increasing Rotary Head Device and Its Control Method

ZHANG Junqiao1,QI Jianxiong1, XIE Hongfeng1,SU Feiyu2,ZHU Pan1,ZHANG Shuyao1

( 1.Beijing Petroleum Machinery Co.,Ltd.,Beijing 102206,China ;

2.School of Naval Architecture and Ocean Engineering,Dalian Maritime University,Dalian 116000,China)

Abstract:With the gradual promotion and in-depth development of drilling automation, top drive matching hydraulic elevators has become an inevitable choice. After matching the hydraulic elevator on the existing top drive, the number of rotating seals between the rotary head and the center pipe is doubled, which makes the rotating resistance double, resulting in the rotary head is difficult or even impossible to rotate. Therefore, based on the development trend of compact and modular drilling equipment, a new type of floating torque-increasing rotary head device and its control method have been developed by studying the derrick space, top drive function, and structure. The device consists of three modules: a floating rotary head, a deceleration and torque-increasing device and a hydraulic control circuit. The floating of the rotary head can be remotely controlled by the hydraulic method. A two-stage gear drive has been designed to achieve the required speed and torque. The results of in-house and field tests show that the rotating head device can shorten the height of the top drive, rotate stably and freely when equipped with a hydraulic lift, and automatically float the rotating head in the drilling state and sink it in the triggering state. The research results can provide a reference for multi-circuit single load channel top drive rotary head floating device.

Key words: top drive;rotating head;floating;increasing torque;control

顶部驱动钻井装置(简称“顶驱”)主要由动力水龙头、管子处理装置、电气传动与控制系统、液压传动与控制系统等组成,能驱动钻柱旋转并具有旋紧或松开钻柱接头的功能,可以沿导轨上下移动,完成钻井作业[1-4]。

旋转头装置为顶驱上管子处理装置的一部分,为起下钻作业服务的。动力驱动后绕主轴做正反两个方向360°(或只旋转一定的角度,在一些小吨位的顶驱上有时会取消旋转功能,但大部分顶驱具有该功能)运动,进而带动连接于旋转头两侧吊耳的吊环及吊卡转动。为适应去小鼠洞抓取单根,或对准二层台的立柱,或将吊环及吊卡转至某一位置,使顶驱本体在钻井时有一个较开阔的空间,不影响顶驱钻进,旋转头旋转速度通常设定为3 ~6 r/min[5-7]。

随着液压吊卡的应用普及,旋转头设计需预留液压吊卡旋转油道及密封槽,以实现对吊卡液压系统的持续供压。由于油道和密封的增加,旋转头要想正常旋转,就必须克服成倍增加的油道和密封带来的旋转阻力,仅通过增大驱动压力的方式,无法满足顶驱功能要求。若通过增加动力数量的方式,则与钻井装备紧凑化和模块化的设计趋势不符。为了满足顶驱配备液压吊卡的需要,同时达到减小顶驱高度的目的,设计了新型旋转头装置。通过采用单负荷通道,减少了旋转头内部轴承数量,优化了旋转头结构,从而缩短了旋转头高度,降低了旋转头加工难度。液压浮动设计满足了不同工况旋转头上下移动及承载的需要。二级齿轮传动设计降低了旋转头转速,增大了旋转扭矩,满足了液压吊卡的使用。该装置有效地解决了在空间受限的情况下,提高旋转头扭矩、缩短顶驱高度的问题。

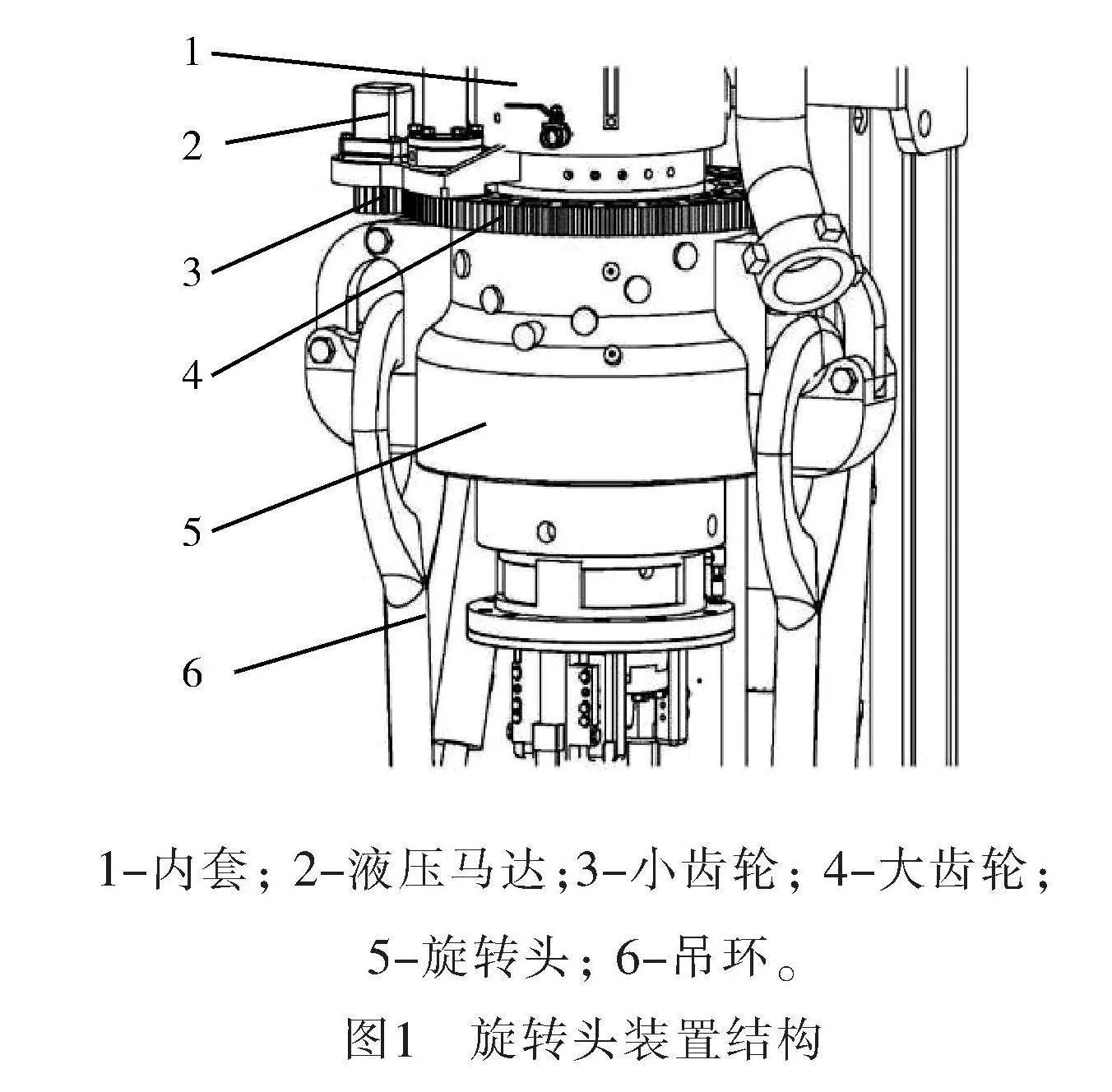

1 常规旋转头装置

旋转头装置具有旋转、承载和提供相关液压油道的功能。旋转头装置在起下钻过程中,频繁受拉伸冲击载荷作用,为保证能承受顶驱额定工作载荷的作用,旋转头内部设计有轴承组。常规旋转头装置由旋转头、内套、液压马达、轴承组、一级齿轮副、吊环等组成,旋转头装置如图1所示。

2 新型旋转头装置关键技术

2.1 承载通道的确定

旋转头装置按承受工作载荷的方式分两种:①由旋转头内部的轴承组承受;②没有承载轴承,将承受的力传递到主轴上。前者为双负荷通道,即在钻井过程中,主轴与井下钻柱相连,载荷通过主轴及主轴承传递到箱体上,并承受钻井过程中的全部载荷。在起下钻过程中,需要连接或拆卸钻杆,此时钻具的载荷通过吊环吊卡机构作用到旋转头上,再通过旋转头内的轴承组以及内套将载荷传递到箱体上,而不再通过主轴和主轴承。这种方式可延长主轴及主轴承的使用寿命,但也增大了顶驱本体高度以及旋转头的尺寸和重量。后者为单负荷通道,。无论钻井还是起下钻作业,钻柱载荷均作用到主轴上,主轴将载荷通过轴承传递到箱体上。这种方式可减少旋转头内的轴承数量及其配套结构的尺寸,降低旋转头的加工难度,易于将动力水龙头和旋转头装置设计成独立模块。但主轴的受力情况不如双负荷通道。结合井架空间要求,以及满足顾客对顶驱技术参数、尺寸与重量的规定,对比分析两种承载通道结构及优缺点,确定采用单负荷通道结构,达到简化旋转头结构、缩短顶驱尺寸的目的。

1-内套; 2-液压马达;3-小齿轮; 4-大齿轮;

5-旋转头; 6-吊环。

2.2 浮动方式的确定

对于单负荷通道顶驱,钻井作业时,旋转头与主轴要脱离,起下钻时,旋转头要作用在主轴上,因此,当主轴旋转时,旋转头应能浮动且与主轴互锁。

旋转头的浮动可采用机械和液压两种方式。机械方式可通过弹簧来实现,这种方式易安装、价格低,但弹簧长期处在交变载荷作用下,使用寿命和使用效果会随着弹簧性能的变化产生重大影响,易产生变形和疲劳失效。液压方式通常采用密闭柱塞缸实现加压悬浮、泄压下沉,相对弹簧的悬浮方式,具有反应快、耐用、可调可控的优点,往复使用时稳定性好,不会造成疲劳失效,但结构较复杂,价格较高。考虑钻井现场恶劣的使用环境、复杂工况、钻井成本、钻井效率、顶驱装置以及旋转头维护更换等各种因素的实际情况,确定采用使用寿命长、使用性能稳定的液压浮动方式。

2.3 增扭结构的选择

增大液压马达输出转矩可以通过调节系统工作压力、油液流量、马达排量、增加马达数量、以及多级齿轮副传动等方式实现。由于设计之初,液压马达的装配空间已经约束,更换较大排量的马达、以及增加马达数量存在很大困难。有些用户技术协议中明确了液压系统的额定工作压力和额定流量,且增大系统压力和流量,将增加系统能源损耗,影响密封效果,产生的液压冲击,易造成液压马达内部零部件的损伤和磨损,对系统的可靠性和稳定性产生不利影响。因此,只能采用二级齿轮降速增扭的方式来实现旋转扭矩的增大。

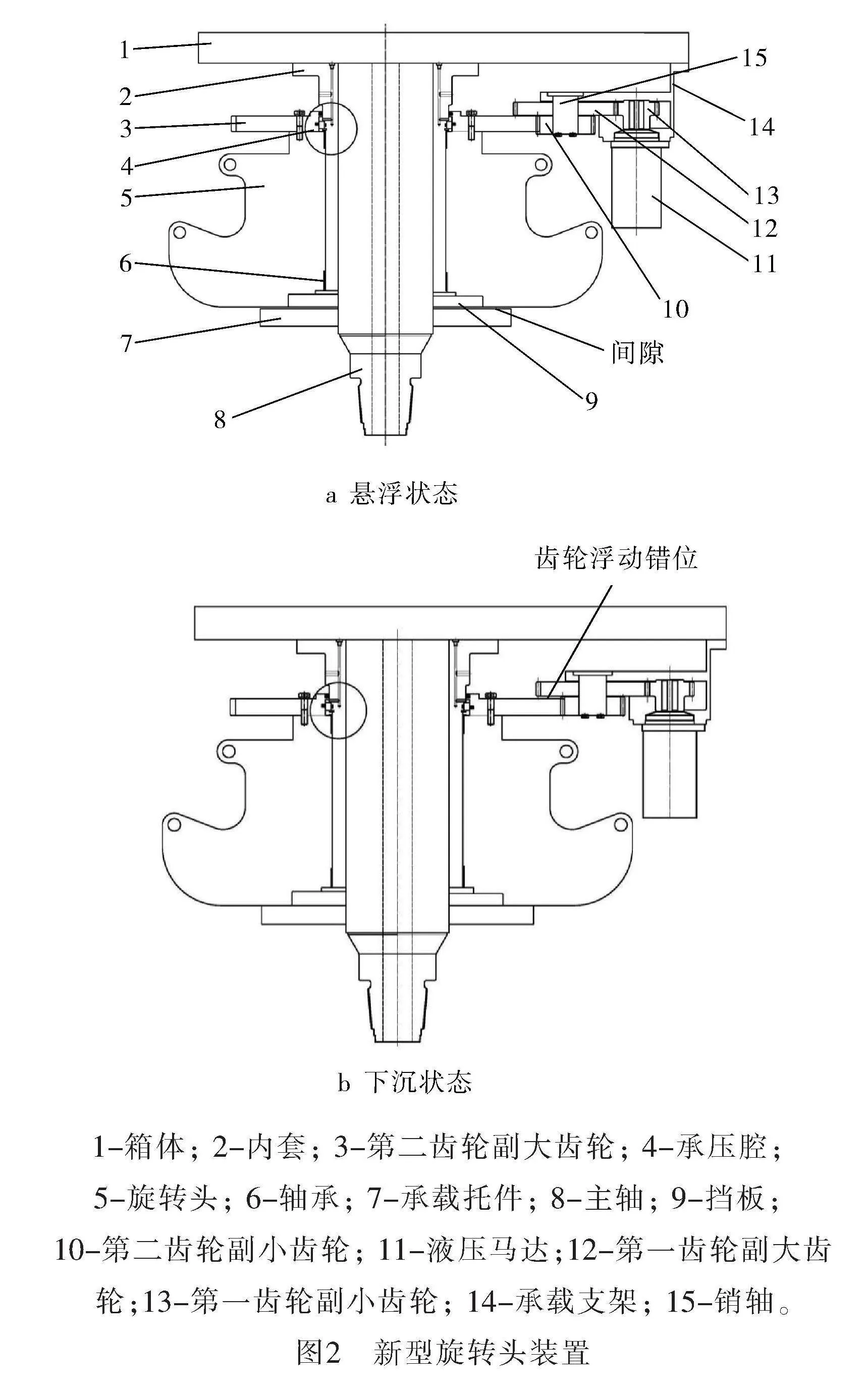

2.4 新型旋转头装置

2.4.1 结构组成

通过上述分析,确定了二级齿轮减速增扭、液压浮动形式的单负荷通道旋转头装置,主要由箱体、内套、第一齿轮副、第二齿轮副、旋转头、承载托件、挡板、主轴等组成,如图2所示。液压马达驱动二级齿轮副、进而带动旋转头旋转,旋转头既可绕内套旋转,也可以沿内套轴向方向上下移动。在钻井时,旋转头脱离主轴旋转,处于悬浮状态,钻柱、钻井工具等相关大吨位载荷由主轴承受,示意图如图2a所示。在起下钻时,旋转头在钻柱重力作用下下沉,将受到的载荷通过承载托架传递到主轴上,依然由主轴承受大吨位载荷,实现了主轴单负荷的功能,旋转头下沉状态如图2b所示。

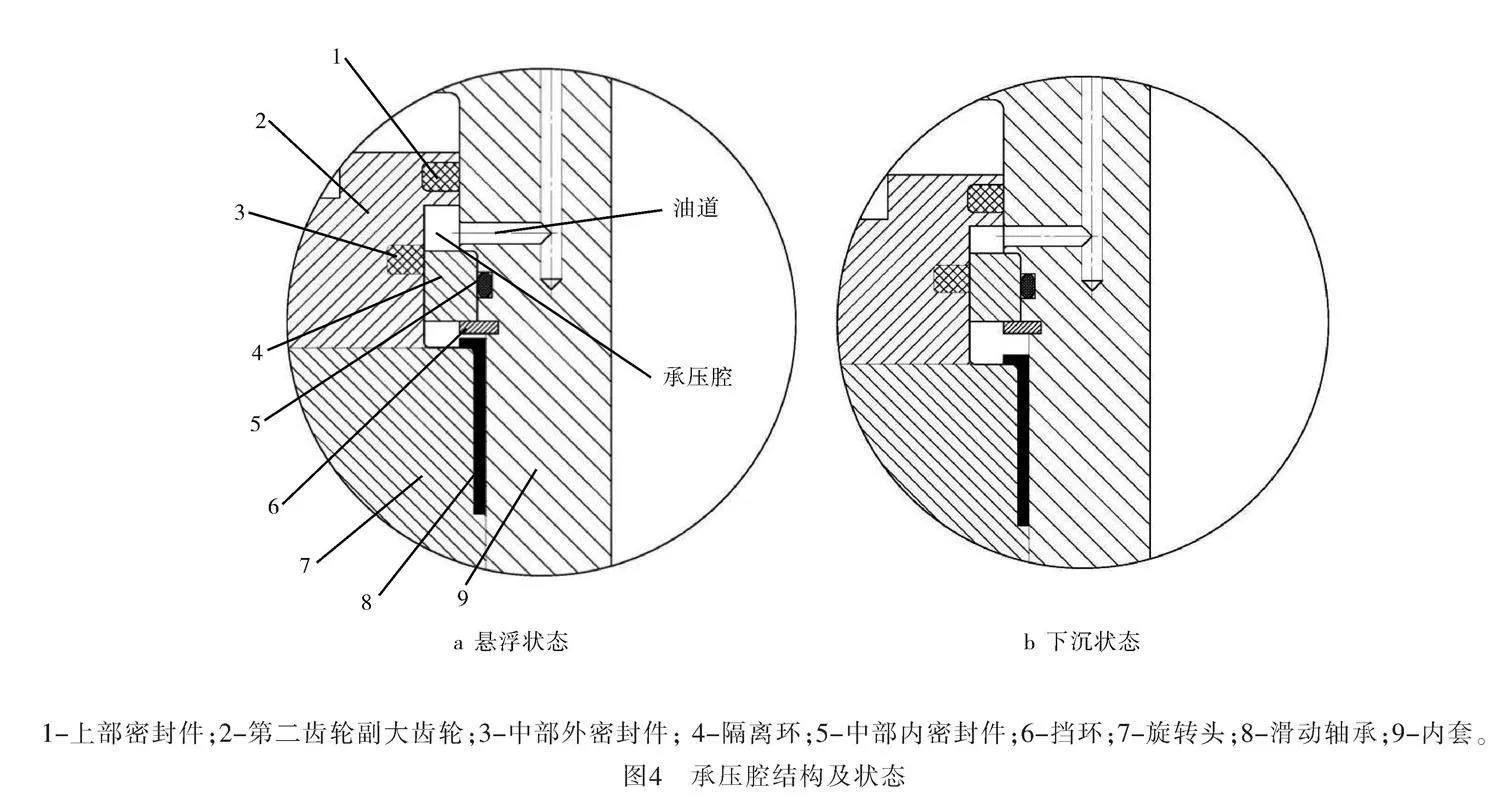

2.4.2 承压腔

承压腔由内套、大齿轮、上部密封件、中部外密封件、隔离环、中部内密封件、挡环及相关油道、辅件等组成。当液压油进入该密闭承压腔时,就会推动第二齿轮副大齿轮及旋转头、挡板等组件沿内套向上悬浮,使旋转头组件脱离承载托件,在主轴旋转的情况下,不影响旋转头组件的静态位置。当液压油流出承压腔返回油箱时,旋转头组件在重力作用下下移座落到承载托件上。

2.4.3 增扭装置

二级齿轮减速增扭装置包括支架、液压马达、第一齿轮副、销轴、第二齿轮副及相关辅件等组成,如图2所示。支架与箱体连接,液压马达、第一齿轮副、销轴、第二齿轮副主动齿轮等均连接到支架上,支架承受这些零部件的重力和齿轮副旋转扭矩。其工作过程为:液压马达驱动第一齿轮副、第二齿轮副运转,第二齿轮副大齿轮驱动旋转头绕内套转动,实现了增加旋转密封情况下,旋转头自由旋转的功能。在旋转头组件悬浮、下沉过程中,二级齿轮副配合齿轮要满足时时啮合的需要,所以齿轮副相对齿轮的厚度不同,且为可上下移动的直齿结构。

1-箱体; 2-内套; 3-第二齿轮副大齿轮; 4-承压腔;

5-旋转头; 6-轴承; 7-承载托件; 8-主轴; 9-挡板;

10-第二齿轮副小齿轮; 11-液压马达;12-第一齿轮副大齿轮;13-第一齿轮副小齿轮; 14-承载支架; 15-销轴。

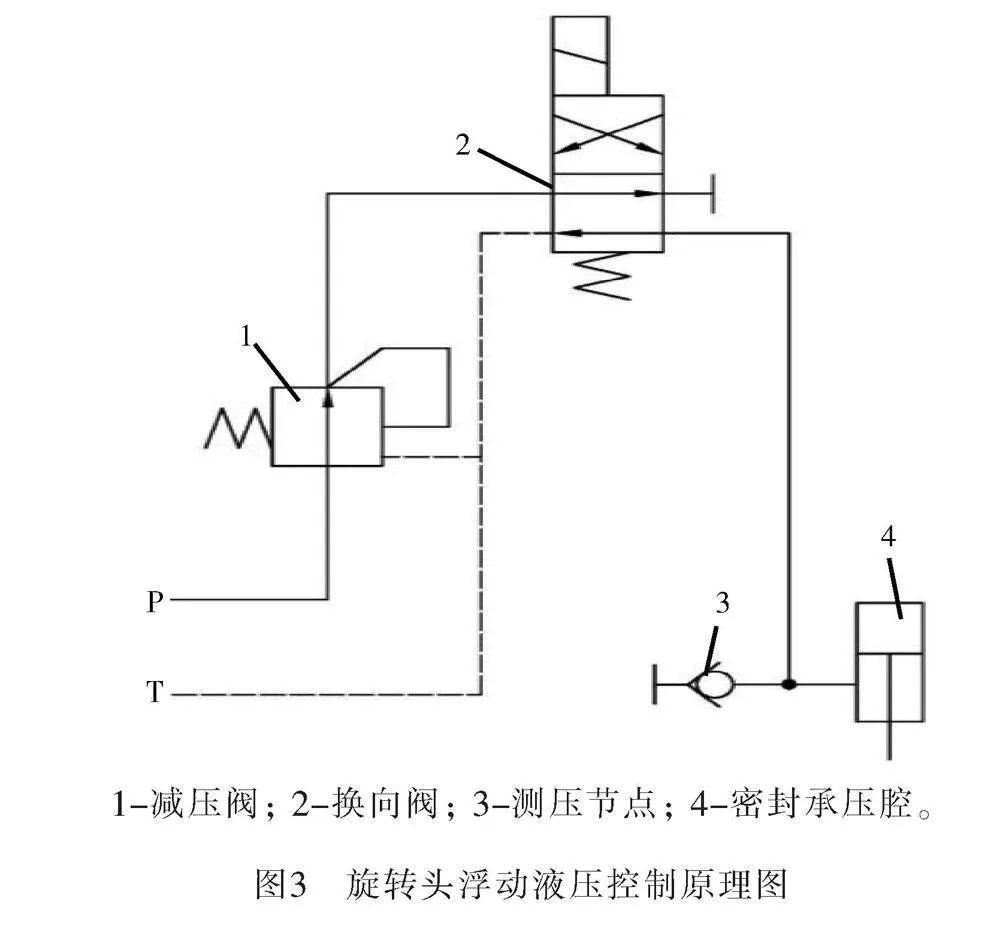

2.5 旋转头浮动液压控制

液压管路的设计不但满足顶驱的功能和性能,还要适应石油钻井的复杂工况,充分考虑钻井工艺和现场环境因素,做到在实现功能的基础上尽可能简单[8-12]。利用压力的传递性,通过液体介质的静压力来传递能量,使各个液压元件产生力和运动,将液压能转化为机械能,远程控制旋转头装置的悬浮和下沉,其旋转头浮动液压控制原理如图3所示。

当换向阀得电时,液压油经减压阀、换向阀等进入密闭承压腔,高压液压油推动大齿轮、旋转头、挡板等组件沿内套向上悬浮,使旋转头组件脱离承载托件,在主轴旋转的情况下,不影响旋转头组件的静态位置,此时可进行钻井作业。当换向阀失电后,旋转头组件在重力作用下下移座落到承载托件上,液压油经换向阀返回油箱,旋转头组件通过承载托件将其及其所附带载荷作用到主轴上,此时可进行起下钻作业。

1-减压阀; 2-换向阀; 3-测压节点; 4-密封承压腔。

承压腔的结构及状态如图4所示,悬浮状态时,如图4a所示,下沉状态时,如图4b所示。

3 试验

样机试制完成后,在厂内进行了台架试验,而后在某油田进行了现场试验。试验内容包括:旋转头旋转试验、旋转头各油道静压试验、旋转头各油道动压试验、主轴旋转与旋转头浮动机构互锁试验[13-15]。

1) 旋转头旋转试验。启动液压源,操作旋转头正、反向旋转。液压马达运转平稳。旋转头速度可调节,转动顺畅、无卡阻现象,换向时无冲击。

2) 旋转头各油道静压试验。对旋转头上各油道分别进行1.5倍额定工作压力、保压5 min,压力稳定,无渗漏现象。

3) 旋转头各油道动压试验。对旋转头上各油道分别施加额定工作压力,驱动旋转头正、反向旋转各5 min,旋转头正、反向转动平稳,压力稳定,无渗漏现象。

4) 主轴旋转与旋转头浮动机构互锁试验。主轴旋转时,旋转头可沿内套向上运动,脱离主轴;主轴静止时,旋转头沿内套向下移动,下沉作用在主轴上。

4 结论

1) 采用液压浮动缸的形式控制旋转头的悬浮与下落,使主轴旋转和旋转头浮动互锁,操作简单,提高了顶驱的安全性和可靠性。

2) 采用单负荷通道结构,减少了旋转头内的轴承及其配套结构的数量,减轻了旋转头的体积和质量,降低了旋转头的加工难度和制造成本,缩短了整机高度。

3) 动力水龙头和旋转头装置进行模块化设计,可独立装配后再进行组装,生产效率高,便于后续的拆装和维护。

4) 二级齿轮降速增扭装置,将液压马达的输出扭矩进行增扭处理,满足顶驱配套液压吊卡的情况旋转头正常旋转的需要,解决了安装空间限制情况下,无法更换大马达的问题。

5) 试验结果表明,整机性能稳定,启停和运行平稳,控制精准,装配质量合格,设计合理。

参考文献:

[1] 国家市场监督管理总局,国家标准化管理委员会.石油天然气钻采设备 顶部驱动钻井装置:GB/T 31049—2022[S].北京:中国标准出版社,2022.

[2] 刘广华.顶部驱动钻井装置操作指南[M].北京:石油工业出版社,2010.

[3] 冯琦,郭永岐,桑峰军.典型顶部驱动钻井装置结构与功能分析[J].石油矿场机械,2013,42(9):90-93.

[4] 蔡正敏,张军,申朝廷,等.顶驱钻井装置倾斜液压机构临界载荷计算分析[J].石油矿场机械,2010,39(3):48-50.

[5] 北京石油机械有限公司.顶部驱动钻井装置使用说明书 [S].2024.

[6] 北京石油机械有限公司.顶部驱动钻井装置操作手册 [S].2024.

[7] 解文芳,陈悦军,胡海明,等.顶部驱动钻井装置中旋转头设计[J].石油矿场机械,2015,44(9):35-37.

[8] 成大先.机械设计手册:第5卷[M].第6版.北京:化学工业出版社,2017.

[9] 张远深,李岭.DLS180顶驱液压动力水龙头电液系统设计[J].液压与气动,2010(7):1-2.

[10] 雷 毅,冯勇建.一种顶部驱动钻井装置的液压系统设计[J].液压与气动,2012(11):76-79.

[11] 蒋建华.VARCO顶驱旋转头浮动油缸故障探析[J].设备管理与维修,2017(15):109-110.

[12] 窦文彬,相军峰.VARCO顶驱旋转头常见故障分析及解决方案[J].设备管理与维修,2022(3):79-80.

[13] American Petroleum Institute.Drilling and Production Hoisting Equipment(PSL1 and PSL2):API Spec 8C:2012(FIFTH EDITION)[S].2012.

[14] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.石油天然气工业 钻井和采油提升设备:GB/T 19190—2013 [S].北京:中国标准化出版社.2014.

[15] 张军巧,李美华,齐建雄,等.4500 kN变频直驱顶部驱动钻井装置设计 [J].石油矿场机械,2021,50(5):48-51.

(编辑:韩睿超)