双层多通道固控系统研制与应用

摘"" 要:为满足中东地区石油勘探开发的作业需求,推进我国石油钻井装备走出国门,开发了在高温、沙漠环境条件下,大容量、大流量、多通道低压钻井液处理的固控系统。从钻井工艺流程、丛式井作业需求、结构布局、安全环保要求、吊装载荷要求等多方面因素考虑,开发了具有轮式移运,满足丛式井作业需求的多功能固控系统。采用自动加料技术和远距离钻井液传输技术、减少了劳动强度;采用双层钻井液罐结构,保证了作业人的逃生通道。

关键词:固控系统;钻机;搅拌器;轮式移运

中图分类号:TE926"""""""" 文献标志码:A"""""" doi:10.3969/j.issn.1001-3482.2025.01.011

文章编号:1001-3482(2025)01-0067-06

收稿日期: 2024-07-24

基金项目: 陕西省秦创原“科学家+工程师”项目“含油污泥无害化处理技术与设备”(2022KXJ-119)。

作者简介: 张虎山(1985-),男,甘肃定西人,高级工程师,现从事石油钻采装备的设计研发与科技管理工作,E-mail:bomco@163.com。

Development and Application of Two-Layer Multi-Channel Solid Control Systems

ZHANG Hushan,YANG Baixue,LUO Xiaochun,REN Yanzhu,LI Wei,GUO Rui,SUO Wentao

( Baoji Oilfield Machinery Co.,Ltd., Baoji 721002,China)

Abstract: In order to meet the demands of oil exploration and development in the Middle East and facilitate the export of Chinese oil drilling equipment, a reliable control system with substantial capacity, high flow rates and multi-channel low-pressure drilling fluid treatment under harsh conditions, including high temperatures and desert environments, has been developed. A multi-functional solid control system with wheeled transport was developed to meet the needs of cluster well operation, taking into account a number of factors, including the drilling process, cluster well operation requirements, structure layout, safety and environmental protection requirements, and lifting load requirements. The incorporation of automatic feeding technology and long-distance drilling fluid transmission technology serves to diminish the necessity for manual labour, while the double-layer drilling fluid tank structure provides the operator with an escape channel.

Key words: solid control system;drilling rig;agitator;wheeled transport

近年来,我国石油装备通过国内钻探公司带设备服务或者通过当地钻井公司采购国内设备,服务于国外油田公司,走出国门。固控系统作为钻井装备的重要部分,对钻井液性能的维护起到至关重要的作用。钻井液性能的好坏对携带岩屑、保护井壁、冷却钻头的作用不同[1-5]。随着我国石油装备技术的不断发展,在国际市场的地位越来越高,能够与发达国家的高端装备竞争,不断冲击着国际重要设备供应商。性能优越的钻井装备和完善的服务体系是保证了我国钻井装备走向全球化必要条件。宝鸡石油机械有限责任公司(简称:宝石机械)终端服务网络覆盖国内热点区块、国际主产油区,产品销往全球80多个国家和地区,建成16个维保服务共享中心,为国家级服务型制造示范企业。在国外科威特、埃及、阿布扎比、沙特、阿曼等5地建立维保共享中心,保证了售后服务的快速响应,为石油装备的出口提供有力的保障。目前国内固控系统多为单通道、单层罐模式,无法满足多种材料的混配和快速响应的要求,为此本文研究了大容量、大流量、多通道低压钻井液处理的固控系统。

1 技术分析

通过优化钻井工艺流程,调整罐型结构,结合丛式井作业的需求,对钻井装备的性能进行升级,解决了大流量钻井液的处理需求和远距离钻井液的传输问题,实现钻井液的快速混配。

1.1 总体方案

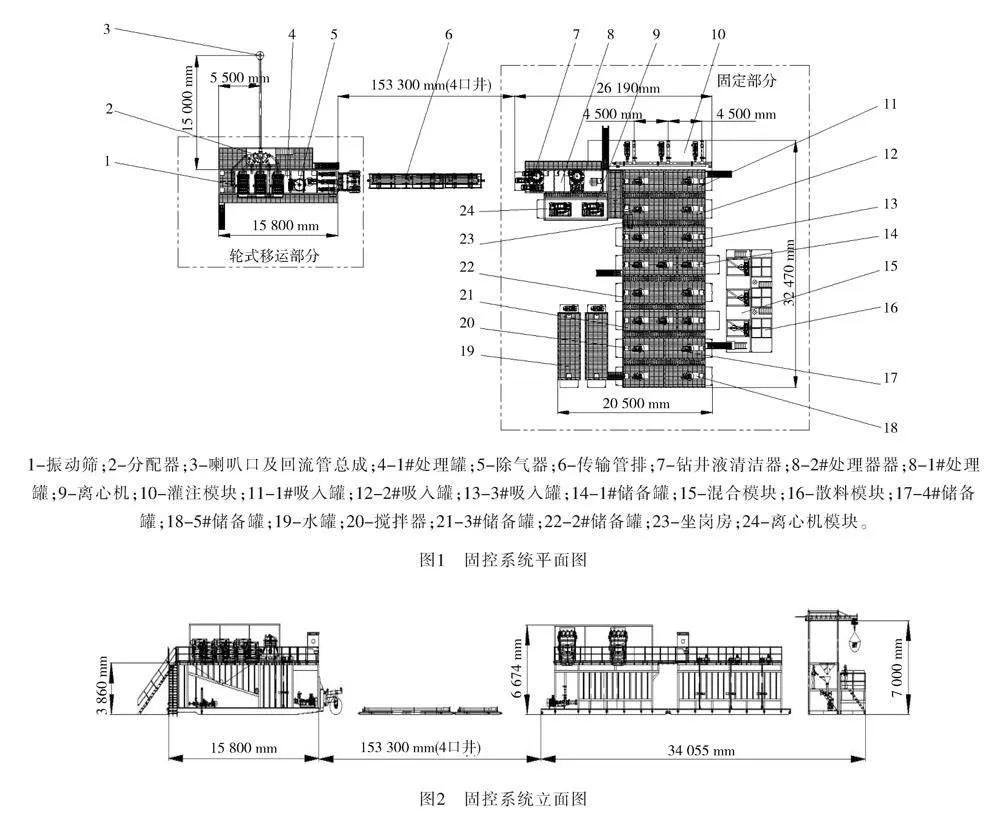

双层多通道固控系统方案如图1~2所示。钻机采用丛式作业,4口井,井间距为50 m,总移运距离为150 m,1#处理罐采用轮式移运,其余罐为固定部分,钻机在井场内采用导轨移运,1#处理罐和2#处理罐之间采用150 m的管排传输,包括双向钻井液的传输、消防水的传输、清水的传输、空气的传输。混合模块采用3套6 t大袋料吊装对4台漏斗加料,吨包采用机械化吊运。

1.2 技术参数

系统总容积为741 m3,钻井液净化级数为5级,处理量为272 m3/h,总功率为1 655 kW,总质量为520 000 kg,适应钻井液最大密度2.48 g/cm3,钻井液最大黏度为0.15 Pa·s。

1.3 方案对比

在以往出口钻机项目中,采用常规的单层罐设计,各管道采用单通道设计,并设有单套混浆系统。要实现井场内丛式井作业,固控系统整体需要拆除、移运、安装等工作,工作量至少3 d。采用本项目方案,在4 h之内完成井场内丛式井作业安装,井场内搬安效率提升80%以上。在特殊井段实现快速配浆,其效率较常规系统提升60%。

2 关键技术分析

2.1 272 m3/h大流量处理技术

通过流量处理分析,对设备选型、罐型结构、管线优化,进行设计分析计算,并进行了试验验证,保证了钻井液的最大处理量272 m3/h下钻井液流体的通过性能。

2.2 大模块轮式移运技术

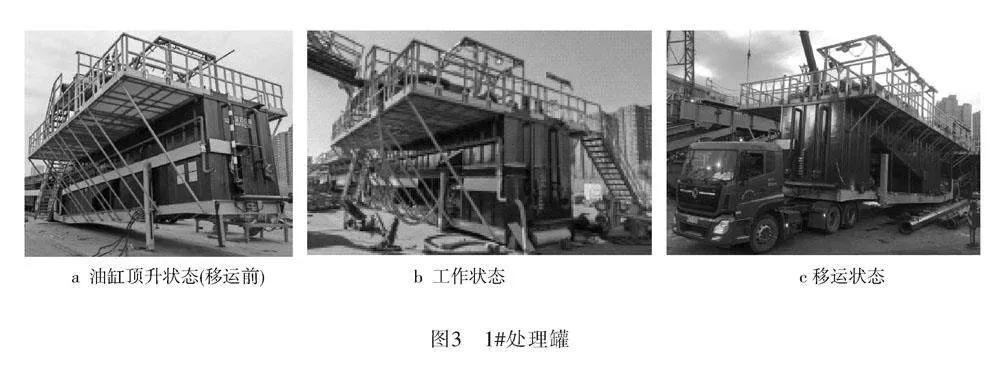

1#处理罐运输质量为55 t(包含车桥、车架等),运输时离地间隙305 mm,最大上坡角度10°,车桥承载50 t,牵引销规格为ϕ88.9 mm,牵引高度1 450 mm,移运最高速度10 km/h。如图3所示为不同的工况状态。在井场内丛式井作业时2 h内完成拆卸、顶升、移运、就位、连接等工作,实现高效、便捷搬家[7-8]。

2.3 多通道钻井液处理技术

钻井液处理采用双通道设计,即吸入管线2路,排出管线2路,非交叉布置;通过阀门的切换,实现不同类型钻井液的混合和传输,为钻井液的高效处理奠定了基础。既能满足同时处理2种不同类型的钻井液的混配,又能满足同一种类型的钻井液高效双通道混配,双通道管线布置情况如图4所示。

2.4 150 m钻井液自动传输技术

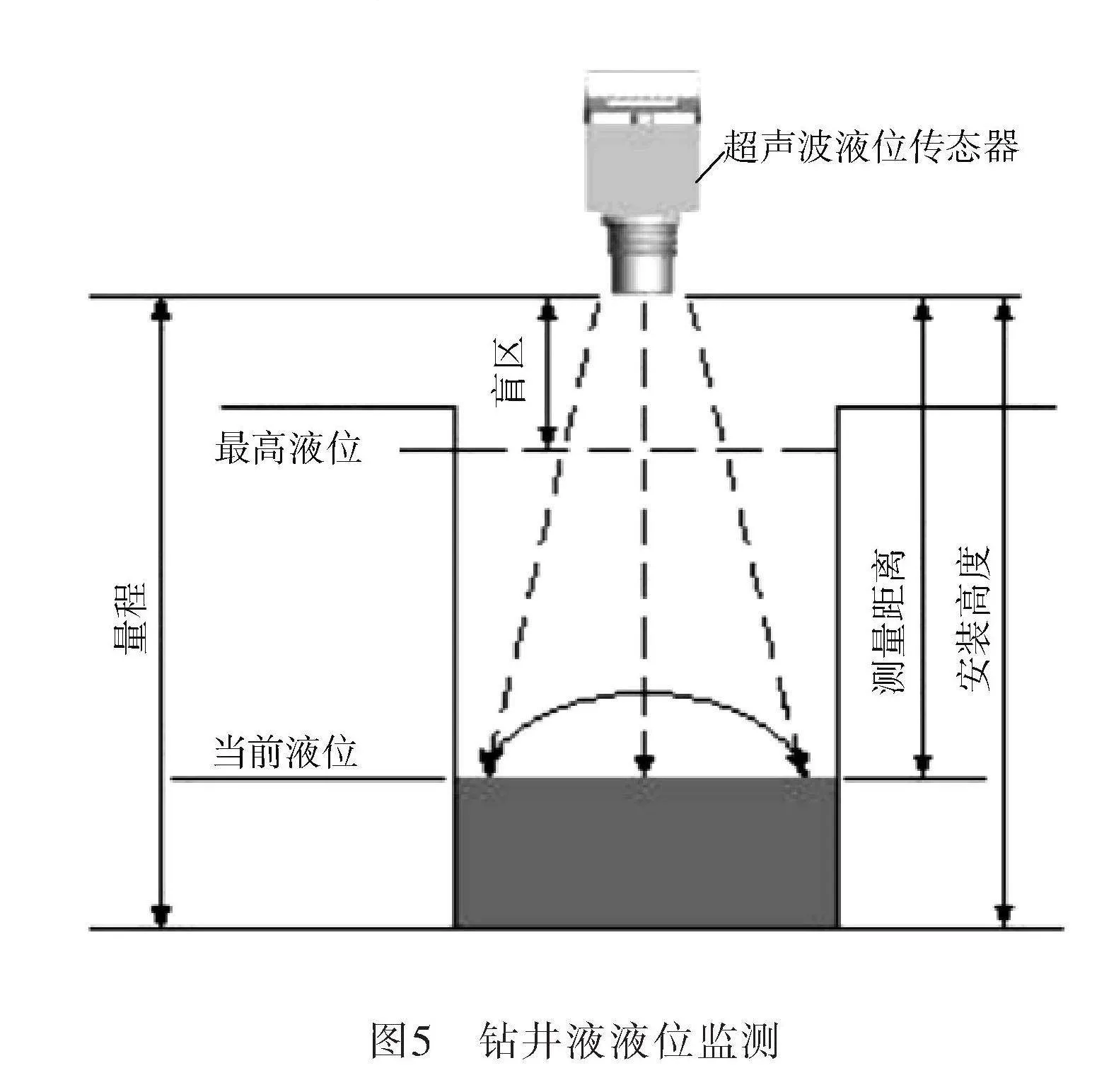

通过对钻井液性能的分析,计算传输管线、进行传输泵的选型。通过自动传输技术,自动控制,实现无人值守。钻井液的自动传输主要包含防爆控制柜、超声波液位传感器、电动执行机构等,图5所示为电子液位监测,能防止钻井液过多或过少。考虑到传输泵的启动功率较大,防爆控制箱设置有软启动功能。在防爆控制箱上设定软启动、自动控制模式,传输泵的启动根据传输泵液位高低来实现自动启停。若要进行手动,控制箱选择本地即可,此时传输泵的启停不与液位计关联。若司钻想在30 m以外的司钻房内通过防爆控制箱远程操作传输泵,可通过司钻房控制传输泵起停,实现钻井液远控传输。

2.5 大容量钻井液搅拌技术

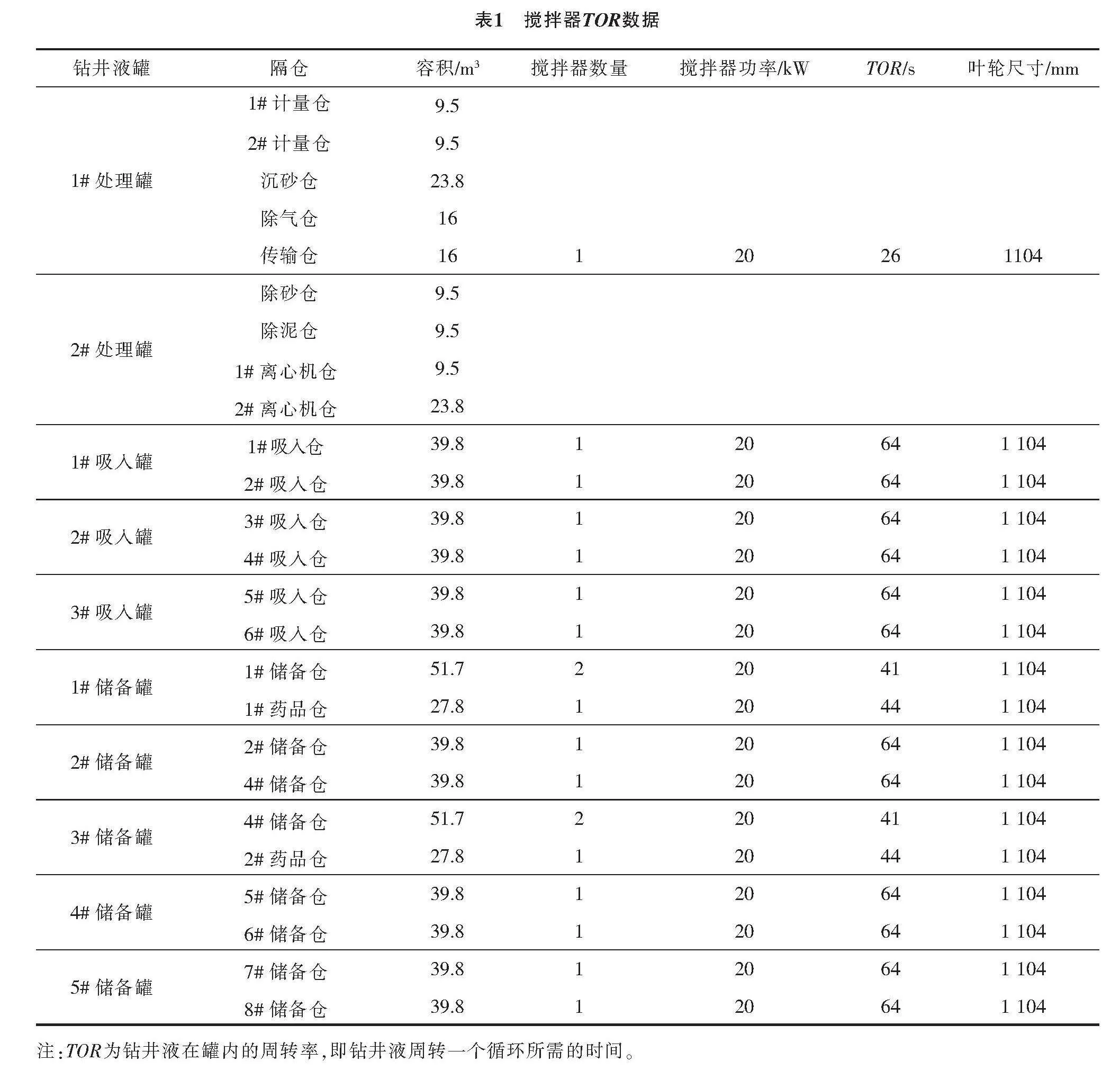

表1所示为搅拌器TOR计算值,通过对搅拌器TOR的数据对比,在钻井液储存、净化各个阶段都满足要求。对于立面和斜面叶轮的应用,TOR 应在 40~85 s之间。随着TOR接近40 s,涡流形成和可能的空气夹带的机会会增加。当TOR大于85 s时,部分悬浮液可能会受到破坏,固体将开始沉淀。

3 性能分析

3.1 设备性能方面

用户对设备的性能要求极高。在厂内公司质检人员、用户监造人员、用户甲方三方对调试进行逐项检验,监测设备运行稳定性、轴承温度、电气设备热成像、设备运行噪音、密封性等方面进行重点验收[10-13]。

3.2 吊装安全方面

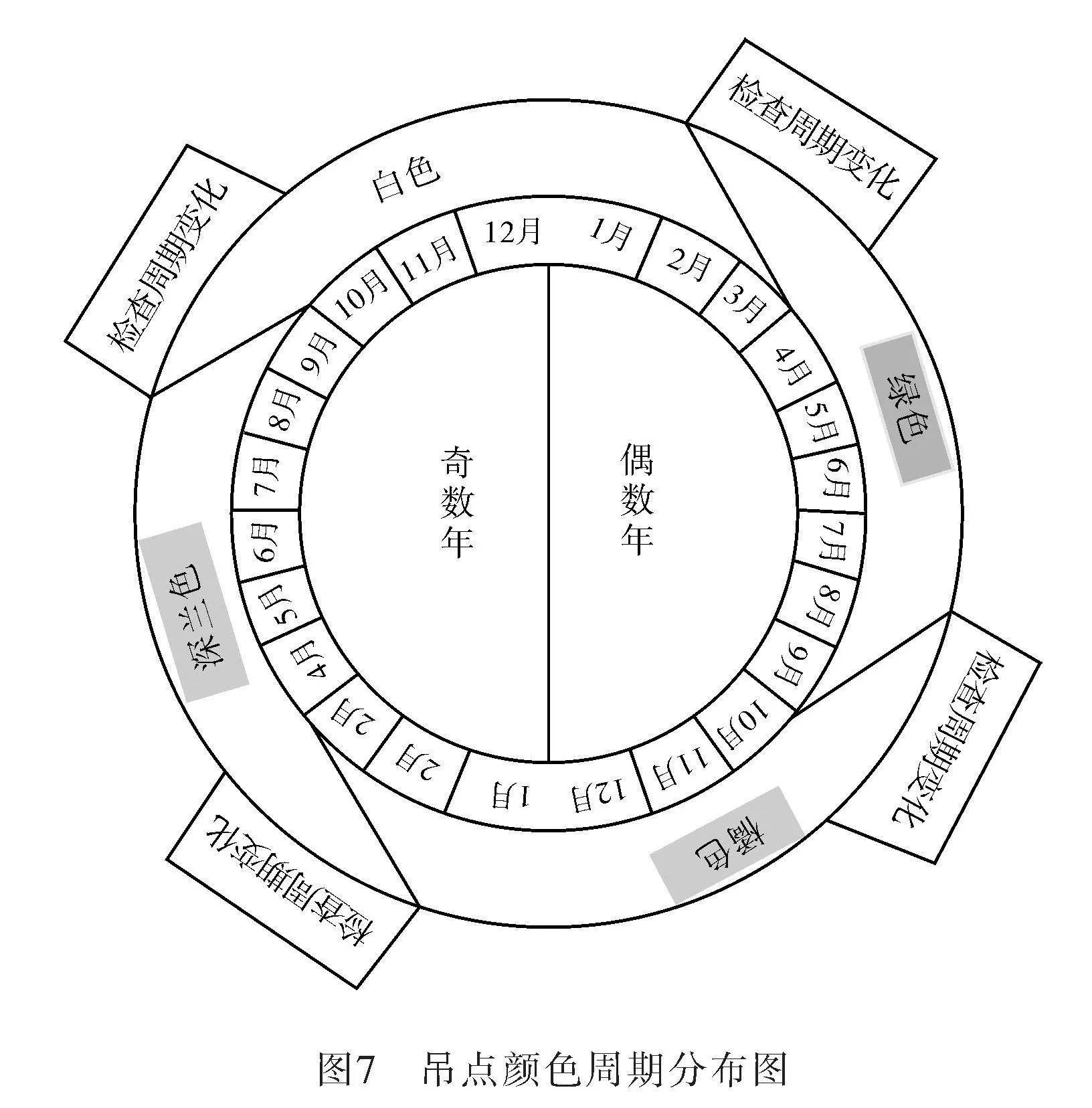

所有吊点、悬挂点进行载荷试验,每个吊点、悬挂点都有唯一编号。载荷标识进行载荷试验,完成后进行目检和磁粉探伤。采用3套60 kN载荷的大袋料吊装装置,在厂内进行了1.25倍的载荷试验,即为75 kN载荷。根据不同的时间日期进行吊点颜色区分,如图7所示。所有的钢丝绳采用钢制压制头,不能采用绳卡、心形环连接方式。

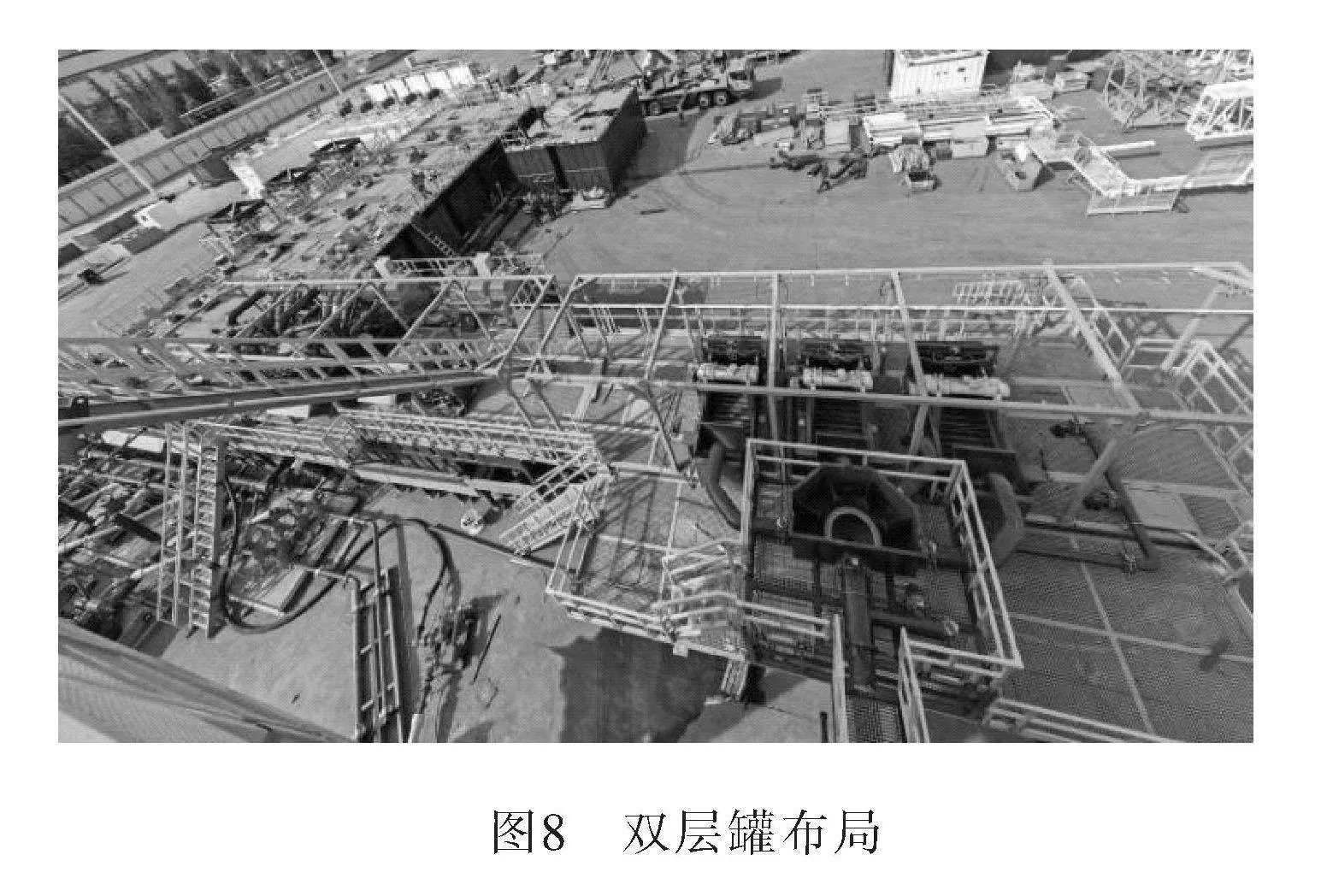

3.3 通道安全方面

钻井液罐采用双层结构设计,所有阀门、钻井液枪在下层安装。根据不同的需求,布置了6件梯子,分别通往在钻台区、钻井泵区、散料混配区、水罐区、井场前侧等区域,在出现紧急状态下,能够从不同的通道撤离,如图8所示。

4 技术特点

1) 轮式移运+管排传输实现丛式井作业。

在第一口井作业时无需管排,从第二口井开始1#处理罐通过轮式移运到第二口井位,其余罐保持不变,罐间采用传输管排,解决了两个区域之间的钻井液输送、空气输送、消防清水输送等。

2) 锥形罐底、双层钻井液罐保证了清砂和通道。

管线采用外置结构,钻井液罐底部采用锥形结构,减少了底部的沉砂面积,同时由于罐内底部无管线,清理非常方便。在钻井液罐的下层布置了钻井液枪、阀门等罐面通道非常顺畅,操作、维护、逃生方面优势明显。

3) 满足油基工况下的消防安全。

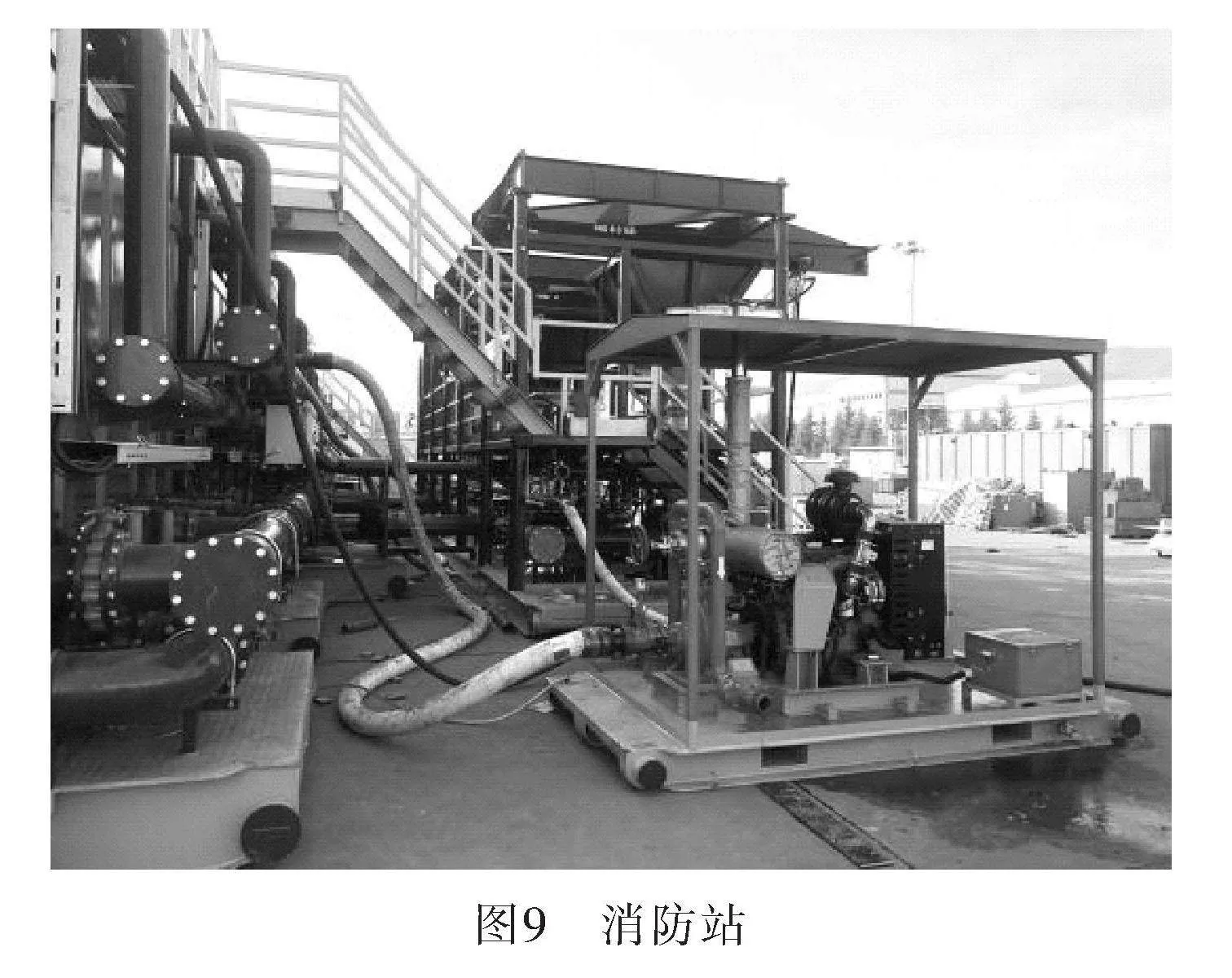

消防系统采用柴油机泵组提供动力,保证在任何情况下均能开机,不受井场电力影响。柴油机消防泵组由60 kW柴油发动机、消防泵、联轴器等组成,如图9所示。发动机通过控制面板上的开关进行启动、监控运行过程,提供稳定、充足的压力水。柴油机泵组手动启动,系统压力为1.0 MPa,流量为30 L/s。在调试井场进行压力、流量测试,测试水压能够达到11.3 m钻台高度(底座高度+钢木基础高度)。

5 试验及现场应用

5.1 厂内试验情况

钻机按照行业标准SY/T 6680—2013《石油钻机和修井机出厂验收规范》和SY/T 5612—2018《石油天然气钻采设备钻井液固相控制设备规范》要求进行了振动筛、钻井液清洁器、除气器、离心机、搅拌器、离心泵、钻井液枪等单元设备试验[14-15],单元设备试验合格后方可参与在钻机联调。在调试井场共进行了15项单元设备功能性试验和1项钻机整机联调试验。其中,钻机联合调试模拟油田现场作业工况,进行钻井液井口溢流试验、钻井液槽过流试验、轮式移运试验等。调试的目的:①功能测试,逐个验证设备各功能正常;②各种保护、互锁正确,保证作业安全、人员安全;③测试电控系统、柴油机的性能匹配,保证性能稳定、负荷能力正常;④设备运行稳定性测试,噪声控制达标、轴承温升正常。

经过厂内调试,使系统及各个设备的各方面功能得到了充分的验证。系统及设备各项指标符合试验大纲的要求,能够达到预期的目标,系统运行良好,各项参数均达到设计要求。

5.2 油田现场应用情况

宝石机械2023—2024年总共给沙特AD公司提供12套钻机(2 000 hp)。截止2024-06-15,7套钻机到达沙特油田现场,其中4套钻机已开钻,第一套钻机2024-05-09开钻,并完成了第一口井的作业,目前正在搬家到第二口井。钻机整体运行良好,性能稳定。其余3套钻机正在海运途中,剩余2套正在厂内组装调试阶段,预计年内全部投入油田使用。

通过多套钻机在现场的作业,多层多通道固控系统的应用得到了验证。

1) 在复杂井段,需要快速泵送加重钻井液,通过混合模块实现3台加重泵、4台混合漏斗同时作业,实现快速加重混配,处理量达600 m3/h。

2) 在油区内,井场之间搬家过程中,1#处理罐实现大模块快速搬家,减少了设备、附件的拆安工作量。

3) 通过现场水基钻井液、油基钻井液不同钻井液体系下净化、混配、传输等工况的应用,没有出现渗漏情况,验证了设备、阀门耐油方面不存在问题。

通过现场应用,证明工艺流程合理、设备性能稳定,顺利通过甲方验收,没有相关整改。但在是蝶阀性能方面有待提升。蝶阀存在开关困难的问题,通过技术分析和试验验证,蝶阀阀座为耐油氟橡胶,安装后阀板旋转与阀座的过盈量过大,导致阻力过大、开关困难。后续需要在密封件的配方方面进行优化提升,控制一定的过盈量且橡胶件硬度不能过大。

6 结论

1) 大容量的钻井液搅拌,在不同的作业需求下,有着不同的TOR值,其最佳的匹配值是为了保证最佳的搅拌效果,保证钻井液性能的稳定性。

2) 多通道钻井液处理,能够满足在快速钻井工况下钻井液的匹配性,包括在处理井下事故时,快速配浆和不同钻井液体系下的配浆,实现高效作业。

3) 远距离钻井液传输,配合快速大模块搬家实效高效井间移运和钻井液的自动传输技术,压缩了非钻井周期,实现丛式井的高效作业。

4) 双层锥形钻井液罐,既能满足设备和管线的隐蔽式安装,又能满足上层罐面逃生通道顺畅,确保在紧急情况下人员的快速撤离。

参考文献:

[1] 欧阳志强,贺建波,石卫民,等.5000 米智能地质钻探配套泥浆泵的方案设计[J].探矿工程(岩土钻掘工程),2020,47(4):53-57.

[2] 陈金瑞,冯群娣,周静,等.真空吸附设备在油基钻井液处理中的应用研究[J].石油机械,2022,50(12):46-50.

[3] 刘占鹏,陈洪光,许益民,等.ZJ40/2250DBT沙漠快移拖挂钻机的研制[J].石油机械,2018,46(10):28-32.

[4] 孙晓微.浅析7 000 m钻机低压钻井液系统的应用[J].企业技术开发,2019,38(8):56-58.

[5] 冯美贵,翁炜,刘家荣,等.雄安新区地热D20井钻井液固控循环系统应用分析[J].探矿工程(岩土钻掘工程),2020,47(10):38-42.

[6] 张虎山,春晨,乌买尔·达吾提,等.出口沙特钻机设计及应用[J].机械工程师,2022,46(6):119-122.

[7] 刘国卫.浅析石油钻井工程防漏堵漏技术研究[J].西部探矿工程,2021,33(8):90-92.

[8] 黄治湖,陈 刚,侯文辉,等 .新型4 000 m窄轮距快速移运钻机研制[J].石油机械,2022,50(5):43-48.

[9] 方键,桑芝富,杨全保.侧进式搅拌器三维流场的数值模拟[J].石油机械,2009,37(1):30-34.

[10]" 冯美贵,朱迪斯,翁 炜,等.地质岩心钻探冲洗液低压钻井液系统及配套工艺研究[J].探矿工程(岩土钻掘工程),2016,43(5):67-75.

[11] 杨向前,周超,焦金刚,等.固液分离机颗粒运移及钻井液透筛过程研究[J].石油机械,2020,48(4):23-30.

[12] 陈伟松,王世魁,胡军旺,等.ZJ40DBT沙漠快速移运拖挂钻机的研制[J].石油机械,2017,45(11):27-30.

[13] 李联中,李晓明,王正涛,等.3 000 m快移快装钻机创新技术及应用[J].石油机械,2021,49(01):58-63.

[14] 全国石油钻采设备和工具标准化技术委员会.石油钻机和修井机出厂验收规范:SY/T 6680—2013[S].北京:国家能源局,2013.

[15] 全国石油钻采设备和工具标准化技术委员会.石油天然气钻采设备 钻井液固相控制设备规范:SY/T 5612—2018[S].北京:国家能源局,2018.

(编辑:韩睿超)