基于低约束试件的X80环焊缝断裂韧性测试研究

当前国际通用的断裂韧性测试标准测得的断裂韧性严重低估了管道环焊接头抗断裂的能力,致使断裂评价偏于保守。为此,开展了管道环焊接头断裂韧性测试研究,分别采用卸载柔度法、规则化法以及改进的规则化法,针对基于单边缺口拉伸试件的X80管道环焊接头,改变试件裂纹长度以及侧槽深度,测试其断裂韧性,并对比分析了测试结果。分析结果表明:实际测量得到的裂纹扩展量与通过卸载柔度法计算出来的裂纹扩展量之间的误差最大为3.85%;改进的规则化方法可以准确获取管道环焊缝的断裂韧性,可以作为卸载柔度法的一种替代方法;随着裂纹长度的增加,X80环焊接头的断裂韧性逐渐下降。所得结论可为管道环焊接头断裂韧性测试及安全评价提供理论指导及技术支持。

高钢级管道;环焊接头;断裂韧性;SENT试件;J积分阻力曲线

TE973

A

DOI: 10.12473/CPM.202402014

Fracture Toughness Test of X80 Pipe Girth Weld

Based on Low Constraint Specimen

Ren Wei" Shuai Jian" Shuai Yi

(College of Safety and Ocean Engineering, China University of Petroleum (Beijing))

The fracture toughness measured by the international fracture toughness test criteria seriously underestimates the fracture resistant ability of girth welding joint of pipelines, resulting in a conservative fracture evaluation at present. In this paper, the fracture toughness test research of girth welding joint of pipelines was carried out. First, the unloading compliance method, normalization method and modified normalization method were used to change the crack length and side groove depth of X80 pipe girth welding joint based on single edge notch tension specimen respectively to test its fracture toughness. Then, the test results were compared and analyzed. The analysis results show that the maximum error between the measured crack propagation and the one calculated by unloading compliance method is 3.85%;the modified normalization method can accurately obtain the fracture toughness of pipe girth weld and can be used as an alternative method to the unloading compliance method;as the crack length increases, the fracture toughness of X80 pipe girth welding joint gradually decreases. The research conclusions provide theoretical guidance and technical support for the fracture toughness test and safety evaluation of girth welding joint of pipelines.

high grade pipeline;girth welding joint;fracture toughness;SENT specimen;J-integral resistance curve

基金项目:国家自然科学基金青年科学基金项目“纳入裂尖多尺度拘束效应的X80管道环焊断裂评估方法研究”(52204071)。

0" 引" 言

任伟,等:基于低约束试件的X80环焊缝断裂韧性测试研究

目前,我国油气长输管道已达16.9万km,最高压力12 MPa,最大管径1.4 m,其中X80高钢级管道总里程已居世界之首,致使我国在高钢级管道应用领域成为领跑者。在高钢级管道失效事故中,由环焊接头失效导致的事故相对较多。环焊接头对管道的安全运行产生重要影响。尤其是环焊接头的断裂韧性对保障管道的安全运行具有至关重要的作用。

当前国际通用的断裂韧性测试标准推荐单边缺口弯曲试件(Single Edge Notch Bending,SENB)或紧凑拉伸试件(Compact Tension,CT)[1-4],此类试件具有较高约束。然而管道环焊接头裂纹通常具有较低的约束。将高约束试件测得的断裂韧性用于管道环焊接头的断裂评估,会低估其抗断裂的能力,致使评价偏于保守,对管道的安全运行产生了重要的影响。采用低约束单边缺口拉伸试件(Single Edge Notch Tension,SENT)是较为合适的,该试件具有较低的裂尖约束水平,且加工方便,直接切割管段即可得到与管壁厚度相同的试件,并可采用与管道环焊缝裂纹更为接近的裂纹深度。因此,通过 SENT 试件可以测试得到和管道环焊缝较为接近的裂纹阻力曲线及断裂韧性值[5]。

国内外学者很早就开始针对低约束的SENT断裂韧性测试进行了研究,最早由挪威船级社DNV提出了基于多试样法的SENT试件的断裂韧性测试标准[6],该标准对于焊缝材料的断裂韧性测试较为保守,且测试所需材料较多,大大增加了时间与材料成本。后来学者开始研究基于单试样法的SENT试件的断裂韧性测试方法。SHEN G.等[7-8]提出了一种单样件法测量材料断裂韧性的方法,并以此获得夹持型SENT试件的阻力曲线。S.GRAVERO等[9]、L.L.S.MATHIAS等[10]及W.R.TYSON等[11]提出了基于SENT试件的卸载柔度法测试材料阻力曲线。其方法与SHEN G.等[7-8]的方法类似,但其中J 积分塑性因子以及计算裂纹尺寸的柔度方程有所不同。TANG H.等[12]提出了一种双裂纹张开位移(Crack Opening Displacement,COD)规法测试SENT试件的裂纹尖端张开位移(Crack Tip Opening Displacement,CTOD)阻力曲线,使测试更加简单快捷,同时克服了J积分在大塑性变形条件下的局限性。M.A.VERSTRAETE等[13]、N.GELDHOF等[14]、M.A.VERSTRAETE等[15]及K.V.MINNEBRUGGEN等[16]提出了一种电位降法测试SENT试件的CTOD阻力曲线,并且通过试验验证了该方法的准确性,但是测试较为复杂,操作较为繁琐。BSI[17]综合上述研究成果,提出了SENT试件的断裂韧性测试标准,可以获得材料的阻力曲线。武旭等[18-19]发现随着约束的改变,计算J积分需要用到的塑性因子也会有所不同,提出了改进的J积分塑性因子计算公式。而李一哲等[20]则具体研究了约束效应对SENT试件断裂韧性的影响。段宇航等[21]基于J积分阐述了管道环焊缝起裂的重要原因。杨辉等[22]则扩展了管道环焊缝的断裂失效准则。虽然国内外的研究成果众多,但是具体的测试参数不尽相同,发展尚不成熟,仍需进一步改进与完善。另外,国内当前还没有基于SENT试件的断裂韧性测试标准,对于管道环焊接头的断裂韧性测试更加无从提起。开展基于SENT试件的X80管道环焊接头断裂韧性测试研究,有助于完善SENT试件断裂韧性测试方法,推进国内SENT试件断裂韧性测试标准的建立,对准确获取管道环焊接头断裂韧性具有重要意义。

本研究以X80管道环焊接头为研究对象,采用卸载柔度法、规则化法和改进的规则化法对其裂纹扩展阻力曲线进行研究,测定X80管道环焊接头在室温条件下的裂纹扩展阻力曲线以及断裂韧性。分析不同测试参数的SENT试件的断裂韧性测试结果,研究具体测试参数对断裂韧性的影响。研究结果可为管道环焊接头断裂韧性测试提供理论指导,使管道环焊接头的安全评价更加准确。

1" 测试方法

断裂韧性是材料抵抗裂纹扩展断裂的性能。CTOD和J积分目前被广泛应用于表征管道钢断裂韧性。断裂韧性测试相关标准[1-4]均推荐SENB试件或CT试件用于金属材料断裂韧性测试。而对于低约束SENT试件的断裂韧性测试方法主要分为多试件法和单试件法。由于通过多试件法获取一条阻力曲线需要对多个试件进行测试,在测试时间以及取样材料方面耗损较多,故不在这里讨论。单试件法根据原理的不同主要分为卸载柔度法以及规则化法。

本研究分别采用单试样卸载柔度法以及规则化法,针对X80环焊接头进行取样测试,以获取材料阻力曲线及启裂韧性。

1.1" 卸载柔度法

卸载柔度法已在多个国家的基于SENB试件和CT试件的断裂韧性测试标准中推荐[1-4]。卸载柔度法通过对试件不断进行加卸载,测量加卸载过程中的柔度变化,进而根据柔度方程计算裂纹扩展长度。材料的断裂韧性实际上与裂纹尖端应力状态有直接关系[23-24],因此适用于高约束的SENB试件和CT试件的柔度方程并不适用于低约束SENT试件。基于此,有学者提出基于SENT试件的柔度方程,但不同学者的柔度方程并不统一[7, 11-12]。这里提出一种新型、有效的卸载柔度测试方法对管道环焊缝的断裂韧性进行测试,可准确获取管道环焊接头的断裂韧性,以使管道环焊接头的安全评价更加准确。对于与高约束SENB试件和CT试件基本相同的测试流程就不在此赘述,下面针对环焊接头的SENT试件卸载柔度法的主要测试流程进行介绍。

1.1.1" 试样测量

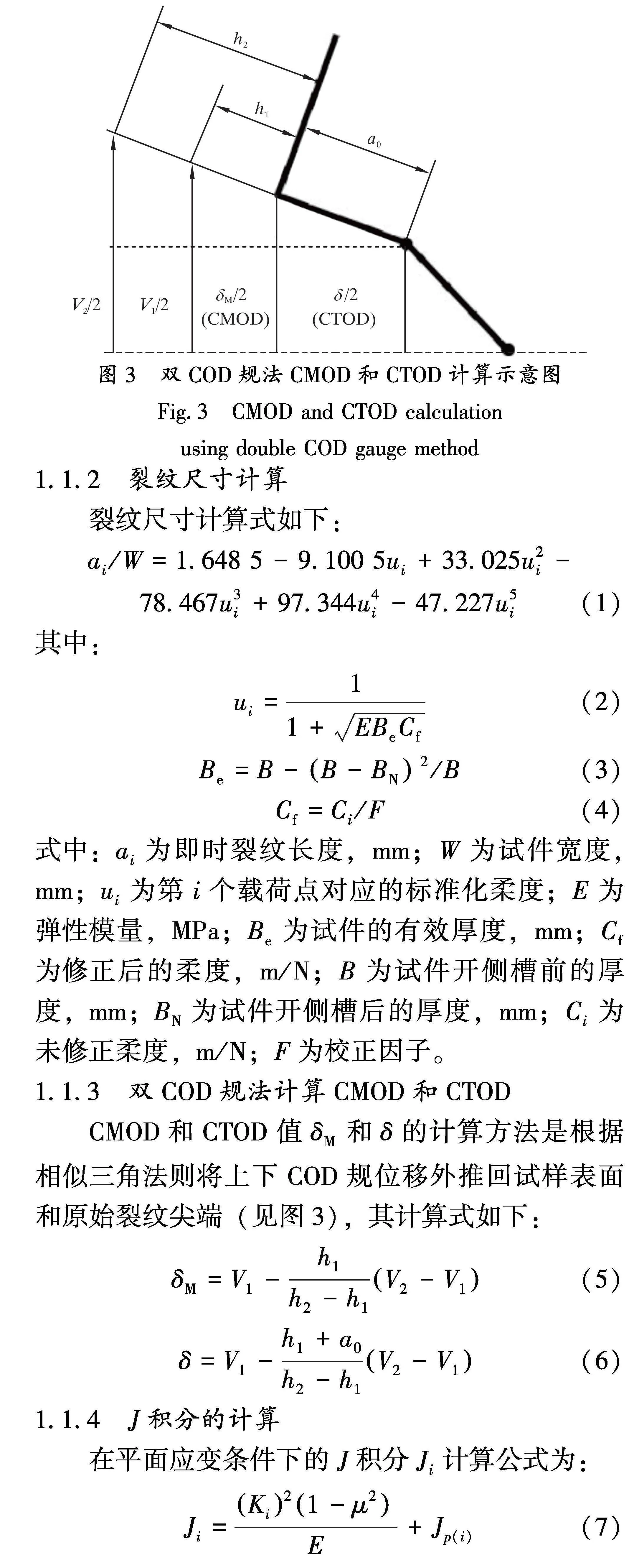

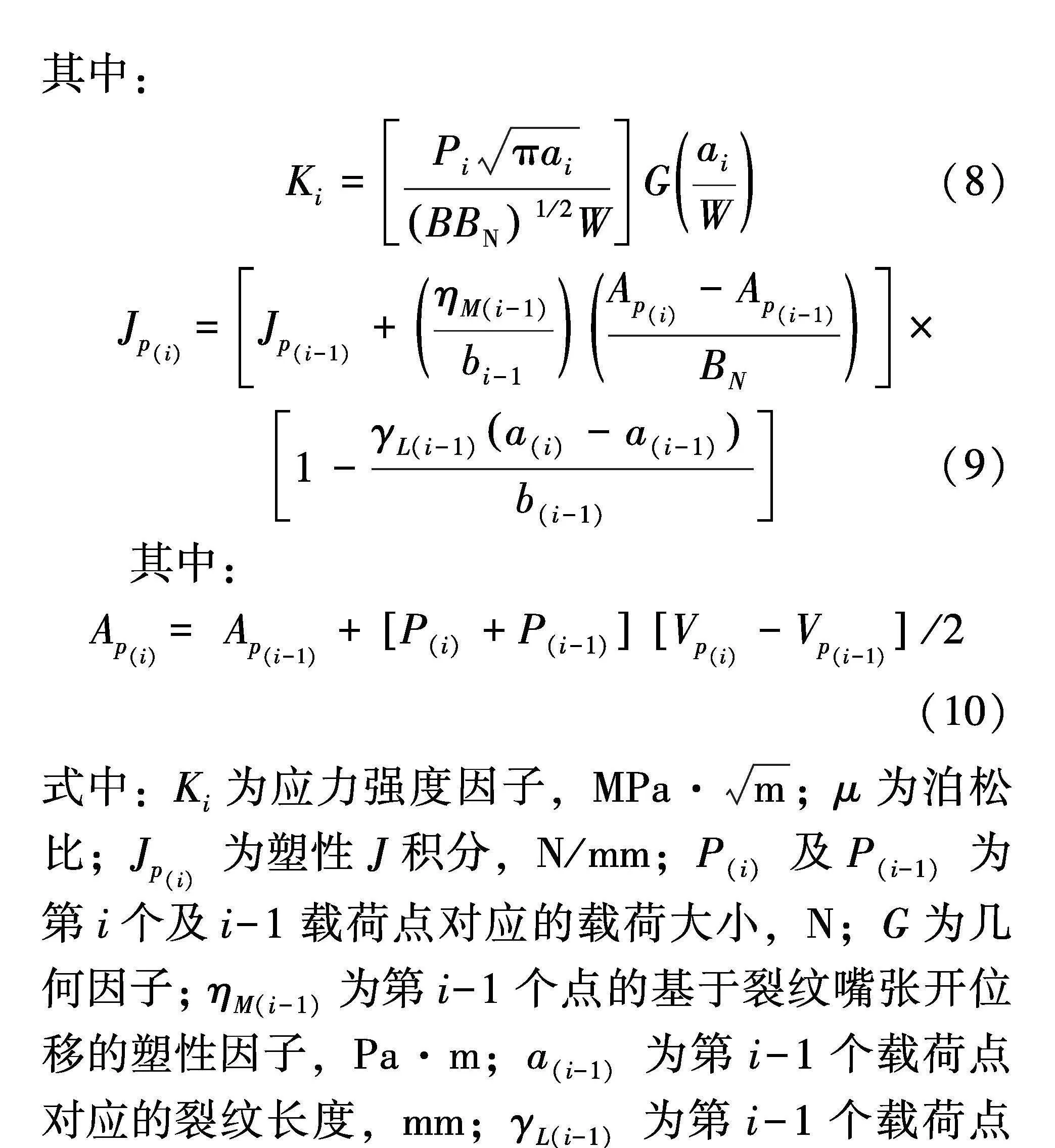

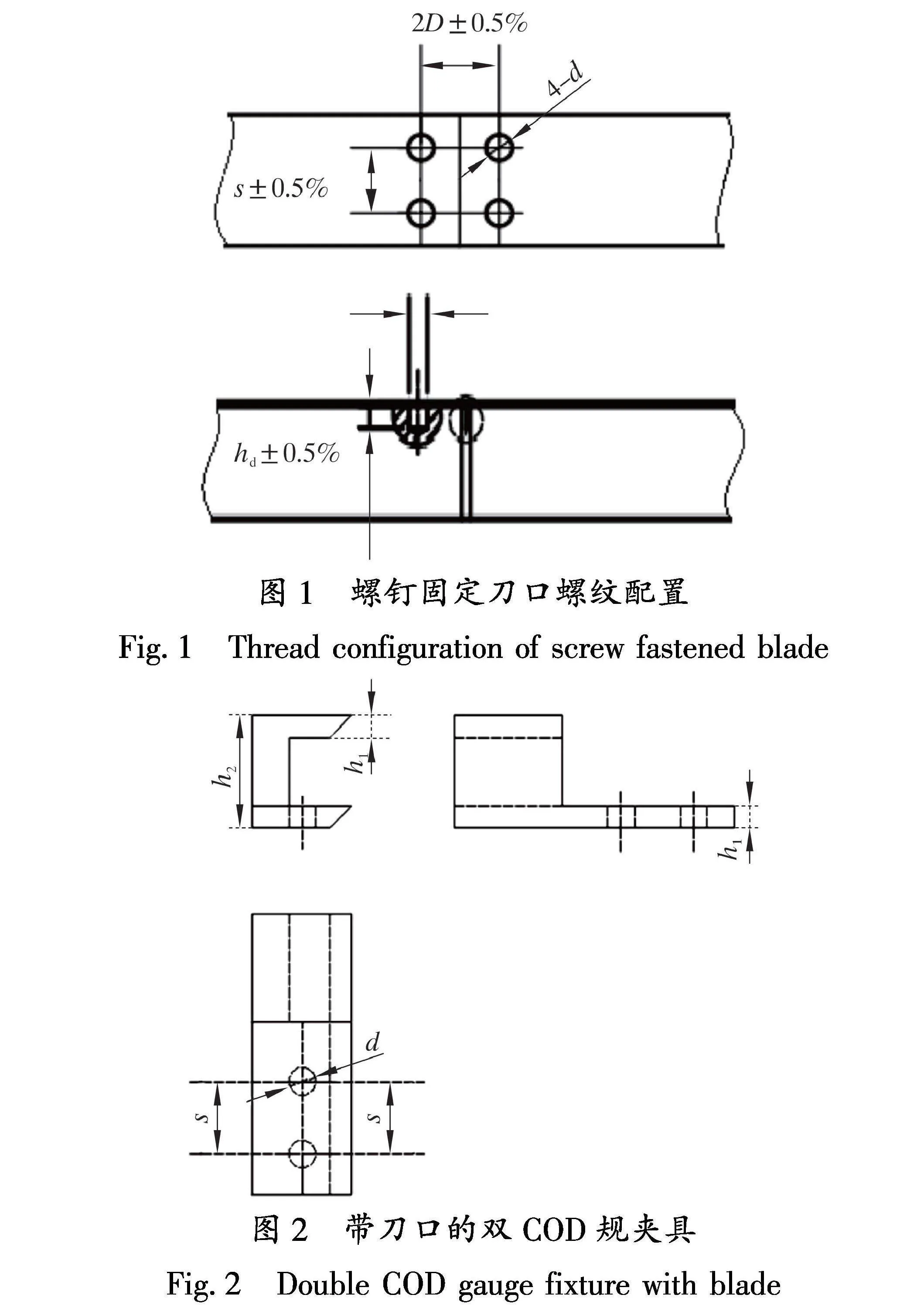

使用双COD规装置对试样进行测量,以允许在试验过程中在2个不同高度测量裂纹嘴张开位移(Crack Mouth Opening Displacement,CMOD)。COD规的刀口夹具应使用螺钉固定在试样表面。建议使用图1所示的2个螺钉固定每个刀刃。带刀口的双COD规夹具的推荐设计如图2所示。采用三角形相似原理计算裂纹嘴和裂纹尖端张开位移(见图3)。

图1中,s为2个螺纹孔厚度方向的间距,d为螺纹孔直径,D为螺纹孔与裂纹中心线之间的距离,hd为螺纹孔深度。图2中,h1为较低COD规的高度,h2为较高COD规的高度。图3中,a0为初始裂纹长度,V1为较低COD规测量得到的CMOD,V2为较高COD规测量得到的CMOD,δ为CTOD,δM为CMOD。

1.1.2" 裂纹尺寸计算

裂纹尺寸计算式如下:

ai/W=1.648 5-9.100 5ui+33.025u2i-

78.467u3i+97.344u4i-47.227u5i(1)

其中:

ui=11+EBeCf(2)

Be=B-B-BN2/B(3)

Cf=Ci/F(4)

式中:ai为即时裂纹长度,mm;W为试件宽度,mm;ui为第i个载荷点对应的标准化柔度;E为弹性模量,MPa;Be为试件的有效厚度,mm;Cf为修正后的柔度,m/N;B为试件开侧槽前的厚度,mm;BN为试件开侧槽后的厚度,mm;Ci为未修正柔度,m/N;F为校正因子。

1.1.3" 双COD规法计算CMOD和CTOD

CMOD和CTOD值δM和δ的计算方法是根据相似三角法则将上下COD规位移外推回试样表面和原始裂纹尖端(见图3),其计算式如下:

δM=V1-h1h2-h1V2-V1(5)

δ=V1-h1+a0h2-h1V2-V1(6)

1.1.4" J积分的计算

在平面应变条件下的J积分Ji计算公式为:

Ji=Ki21-μ2E+Jp(i)(7)

其中:

Ki=PiπaiBBN1/2WGaiW(8)

Jp(i)=Jp(i-1)+ηM(i-1)bi-1Ap(i)-Ap(i-1)BN×

1-γL(i-1)a(i)-a(i-1)b(i-1)(9)

其中:

Ap(i)=Ap(i-1)+P(i)+P(i-1)Vp(i)-Vp(i-1)/2(10)

式中:Ki为应力强度因子,MPa·m;μ为泊松比;Jp(i)为塑性J积分,N/mm;P(i)及P(i-1)为第i个及i-1载荷点对应的载荷大小,N;G为几何因子;ηM(i-1)为第i-1个点的基于裂纹嘴张开位移的塑性因子,Pa·m;a(i-1)为

第i-1个载荷点对应的裂纹长度,mm;γL(i-1)为第i-1个载荷点的基于加载线位移的裂纹扩展系数;Ap(i)为第i载荷点的塑性面积,mm2;b(i-1)为第i-1个载荷点的剩余韧带长度,mm;AP(i-1)为第i-1点的塑性面积,mm2;Vp(i)为第i个载荷点对应的塑性裂纹嘴张开位移,mm;Vp(i)= (Vi-P(i)Ci),其中Vi是第i个载荷点对应的裂纹嘴张开位移,mm;Vp(i-1)是第i-1个载荷点对应的塑性裂纹嘴张开位移,mm。

1.1.5" CTOD或者J积分阻力曲线

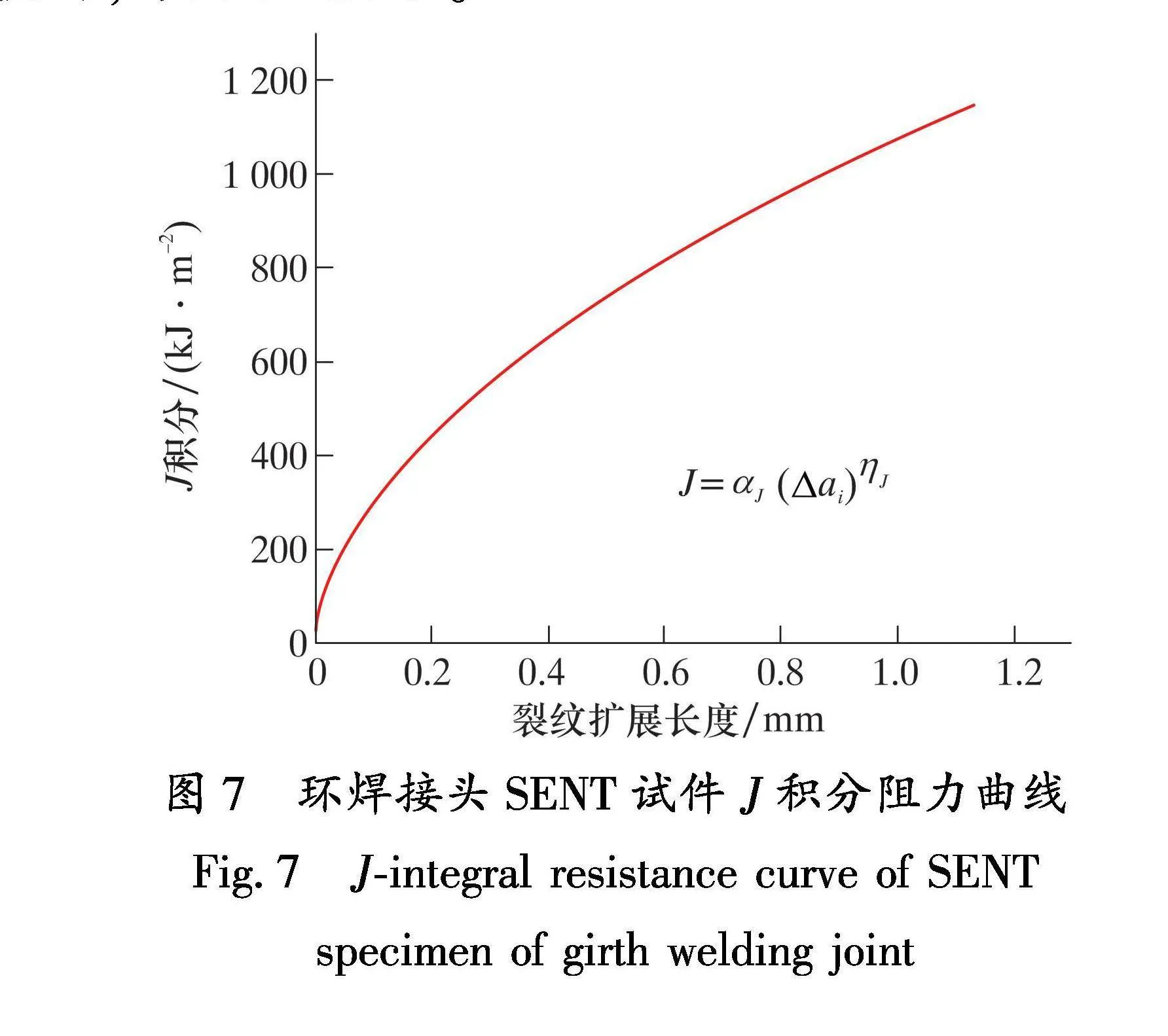

CTOD阻力曲线应通过建立δi与SymbolDA@ai的关系来获得,J积分阻力曲线应通过建立Ji与SymbolDA@ai的关系来获得,如图4所示。其中,δi为第i个载荷点对应的CTOD,Δai为第i个载荷点对应的裂纹扩展长度,Ji为第i个载荷点对应的J积分。

在图4中确定的CTOD阻力曲线应符合如式(11)所示幂函数公式,以确定αδ和ηδ。其中,αδ

为CTOD阻力曲线的初始CTOD,ηδ为CTOD阻力曲线的形状参数。J积分阻力曲线应符合如式(12)所示幂函数公式,以确定αJ和ηJ。其中,αJ为J积分阻力曲线的初始J积分,ηJ为J积分阻力曲线的形状参数。

δi=αδΔaiηδ(11)

J=αJΔaiηJ(12)

1.2" 改进的规则化法

由于在高负荷率、极端温度或腐蚀性环境等情况下通常采用的卸载柔度法不再适用,需要开发一种替代方法能够在上述环境中进行测试。通常采用的卸载柔度法中测试柔度受卸载加载影响,且在裂纹扩展初始阶段存在裂纹负增长现象,试验成本昂贵且耗时。传统的规则化法针对的是高约束SENB试件和CT试件[2, 25-27],因此针对SENT试件的特点,对传统的规则化法进行了改进[24, 28-29],以满足SENT试件断裂韧性测试的准确性要求。提出基于SENT试件的改进的规则化法,以测试管道环焊接头的断裂韧性,使其可以在高负荷率、极端温度或腐蚀性环境等情况下同样适用,且可以作为卸载柔度法的一种替代方法。其核心优点是在试验中无需重复卸载再加载过程,即可评估裂纹扩展长度,并且在测试过程中试样加载一次完成,裂纹长度测试更加方便和准确,管道环焊缝的断裂韧性可以被准确获取,使管道环焊缝的安全评价更加准确,从而保障管道的安全运行。对于与高约束SENB试件和CT试件基本相同的测试流程就不在此赘述,下面针对环焊接头的SENT试件改进的规则化法的主要测试流程进行介绍。

1.2.1" 裂纹尺寸计算

对载荷-位移曲线或载荷-CMOD曲线上的每个荷载点P(i)进行规则化处理,则有:

PN=P(i)BW1-abWηp(13)

其中:

ab=a0+Ji2σY(14)

式中:PN为第i个载荷点处的标准化载荷,与应力单位相同,MPa;ηp为J积分塑性因子;ab为修正裂纹长度,mm; Ji为第i个载荷点对应的J积分,N/mm;σY为有效屈服强度或屈服强度,MPa。

对每个相应的CMOD规则化,可得:

V′p(i)=Vp(i)W=Vi-P(i)CiW(15)

Ci=1EBe1W-ai2×

0.304 1-0.806 9aiW+

39.670 9aiW2-145.763 3aiW3+

238.857 2aiW4-

151.139 5aiW5(16)

式中:V′p(i)为规则化塑性CMOD。

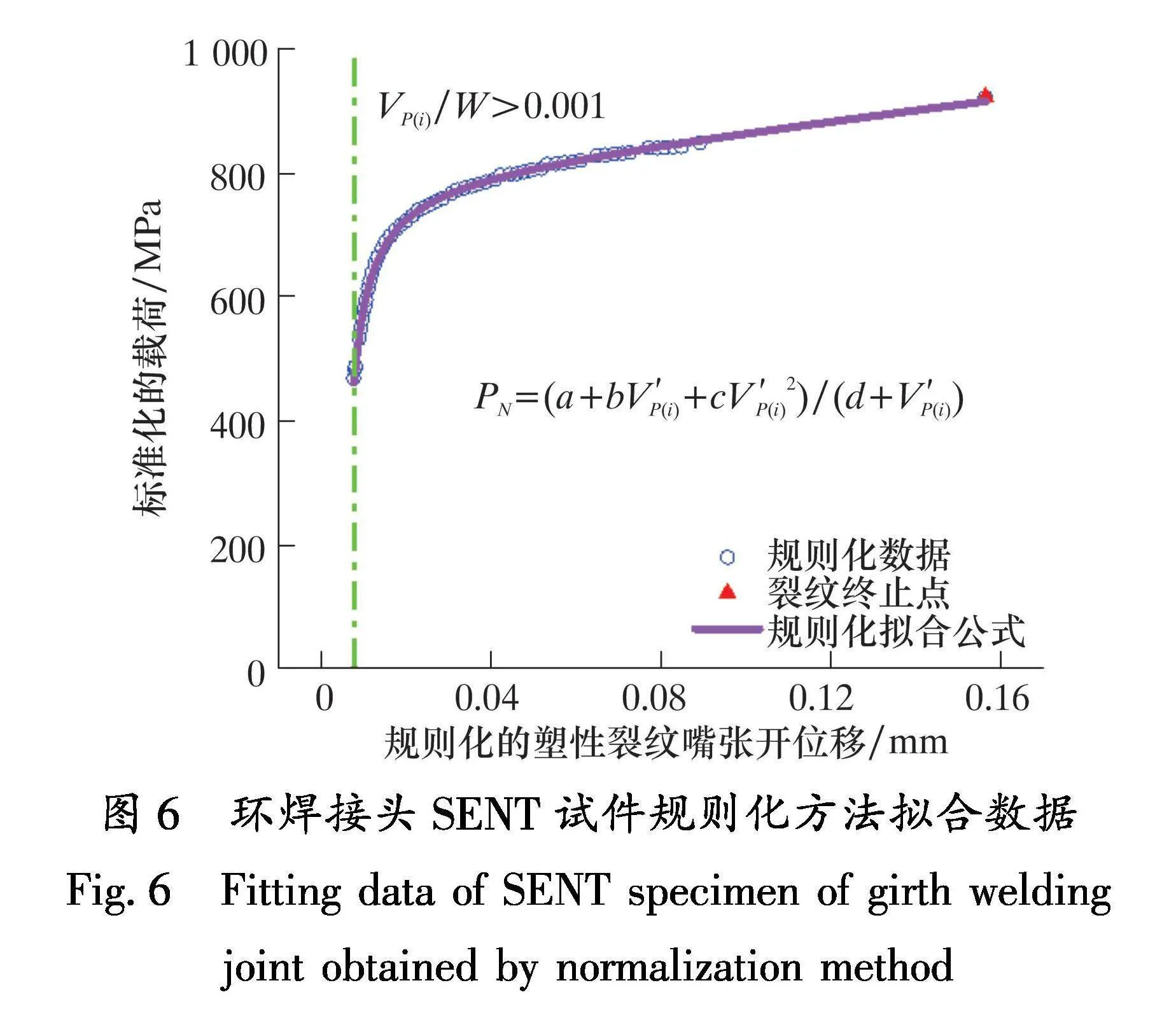

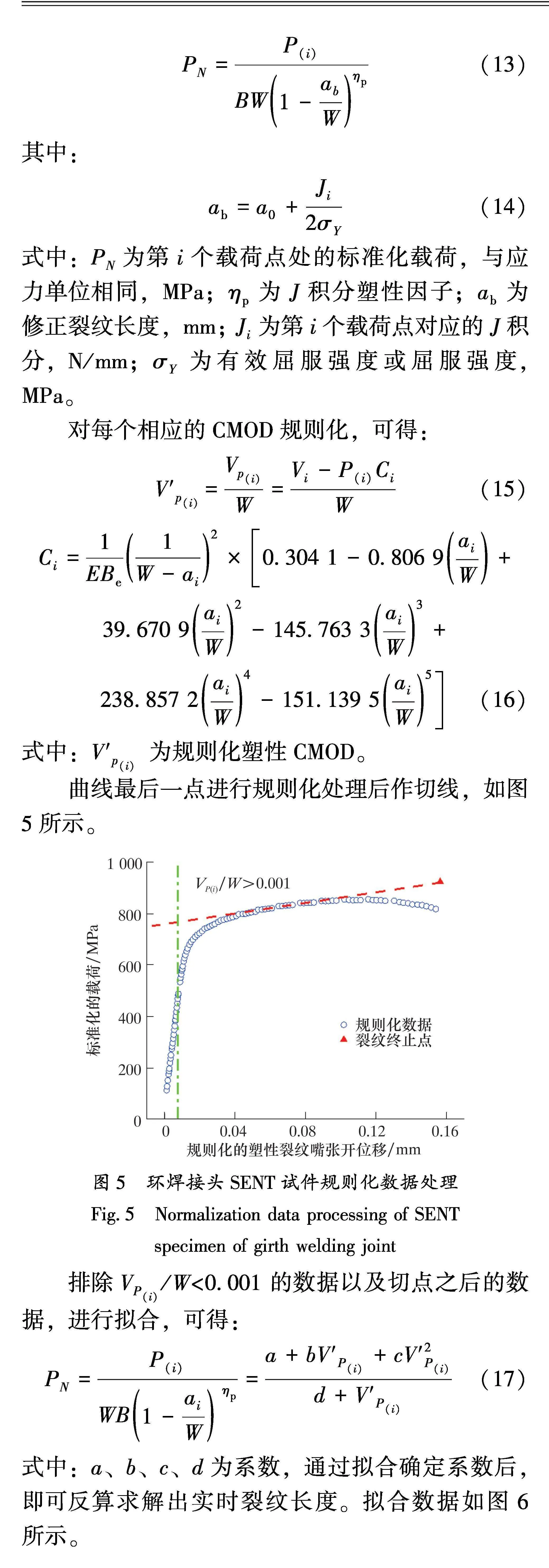

曲线最后一点进行规则化处理后作切线,如图5所示。

specimen of girth welding joint

排除VP(i)/Wlt;0.001 的数据以及切点之后的数据,进行拟合,可得:

PN=P(i)WB1-aiWηp=a+bV′P(i)+cV′2P(i)d+V′P(i)(17)

式中:a、b、c、d为系数,通过拟合确定系数后,即可反算求解出实时裂纹长度。拟合数据如图6所示。

joint obtained by normalization method

1.2.2 ""J积分的计算

在平面应变条件下的J积分计算式如式(7)~式(10)所示。

1.2.3" J积分阻力曲线

J积分阻力曲线应通过建立Ji与SymbolDA@ai的关系来获得,如图7所示。

specimen of girth welding joint

2" X80管道环焊接头断裂韧性测试

近年来,由环焊接头失效导致的事故常见于高钢级管道,特此以X80高钢级管道环焊接头为研究对象,准确获取X80管道环焊接头的断裂韧性。

2.1" 测试试件取样

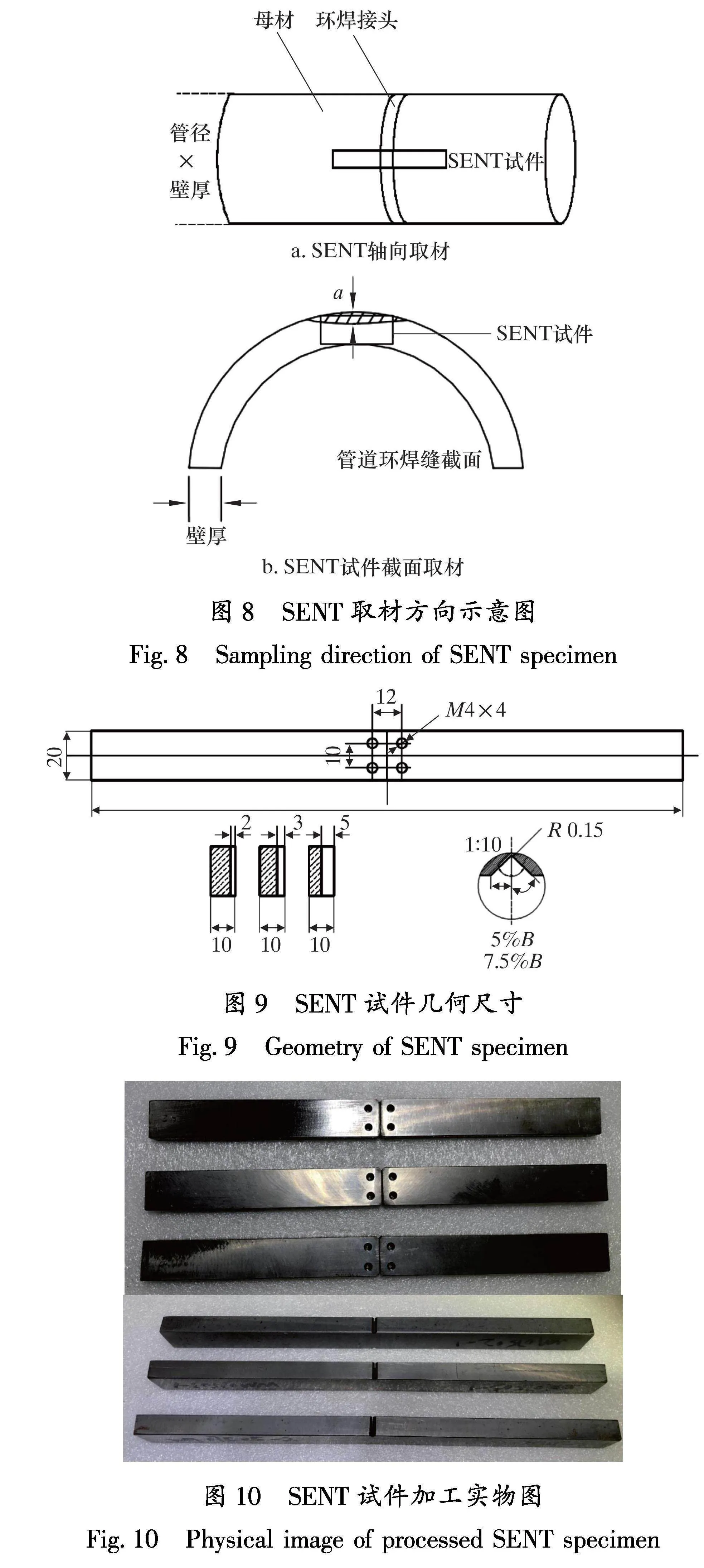

收集X80管道环焊接头,并对其进行热切割,获取SENT测试试件。焊缝试件取材方向应平行于管道轴向且垂直于环焊接头,其焊缝位置应处于试样的中心,如图8所示。

试件厚宽比为B/W=2,试件厚度B为20 mm,试件宽度W为10 mm,试件裂纹长度比为a0/W=0.2、0.3及0.5,裂纹则在试件中心处,具体几何尺寸如图9所示。为研究侧槽深度对断裂韧性的影响,分别取侧槽深度为试件厚度的10%和15%。加工试件实物如图10所示。

2.2" 测试装置与流程

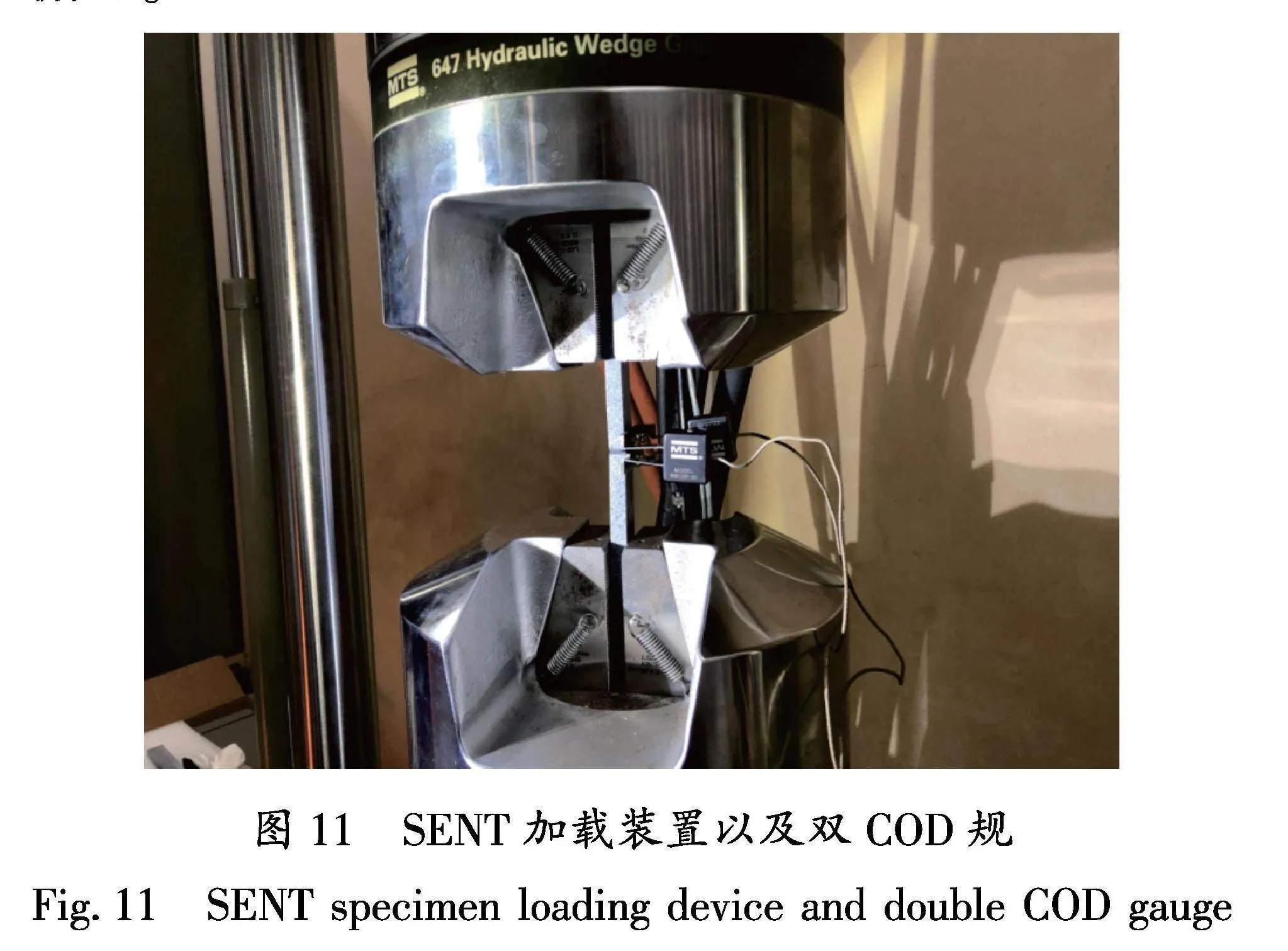

测试仪器采用液压伺服试验机MTS 810-25,在位移控制下加载试件,同时监测施加的载荷以及COD规的位移,如图11所示。试验在试件达到一定程度的裂纹扩展后停止。双COD规法可用于直接测量CMOD和CTOD。使用卸载柔度技术测量裂纹扩展,则应进行多次加载/卸载循环,以测量随着施加力的增加产生的柔度变化。试件在位移控制中以1.2 mm/min速率加载。使用卸载柔度技术时,试件将经受间隔大致等距的周期性卸载/加载循环。

2.3" 裂纹长度测量

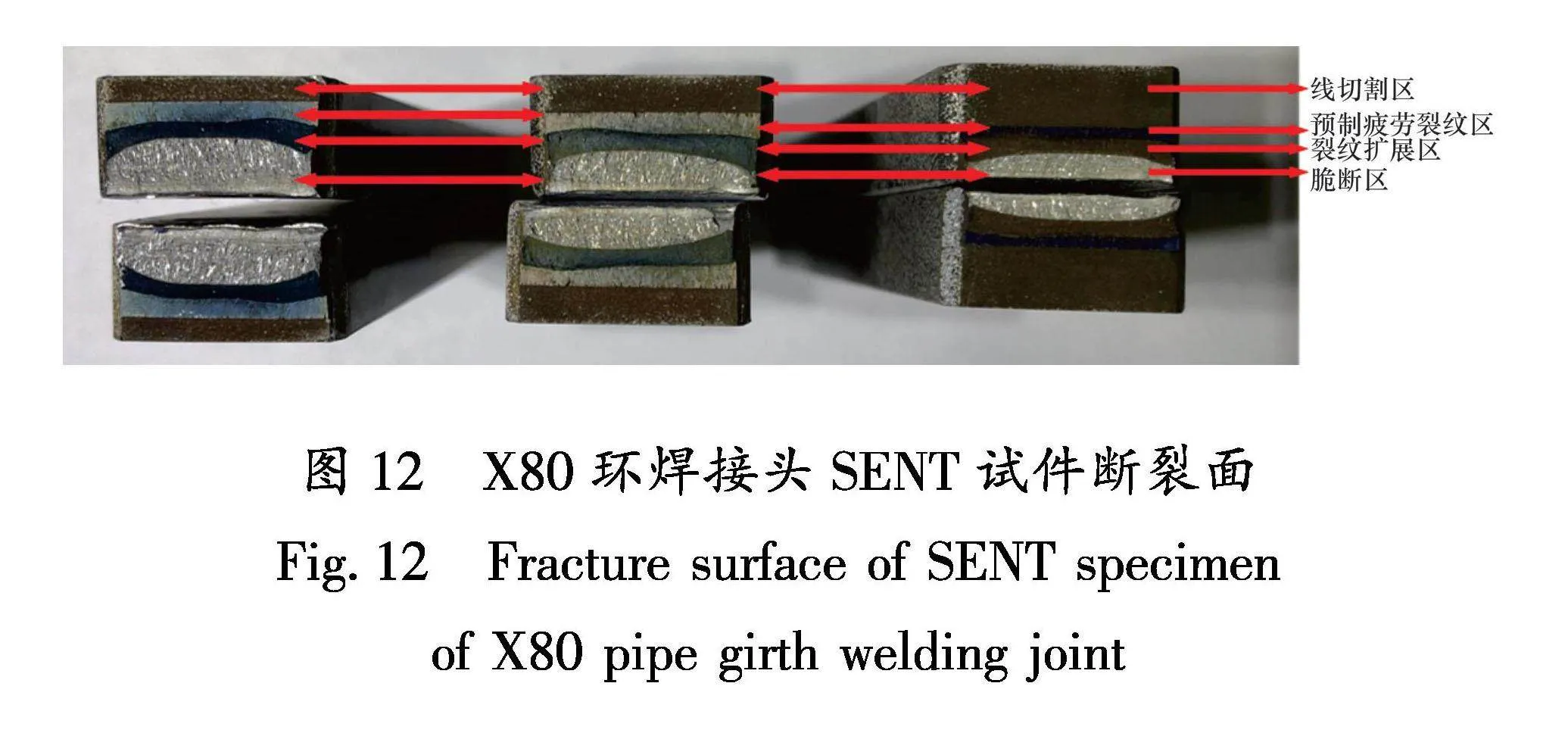

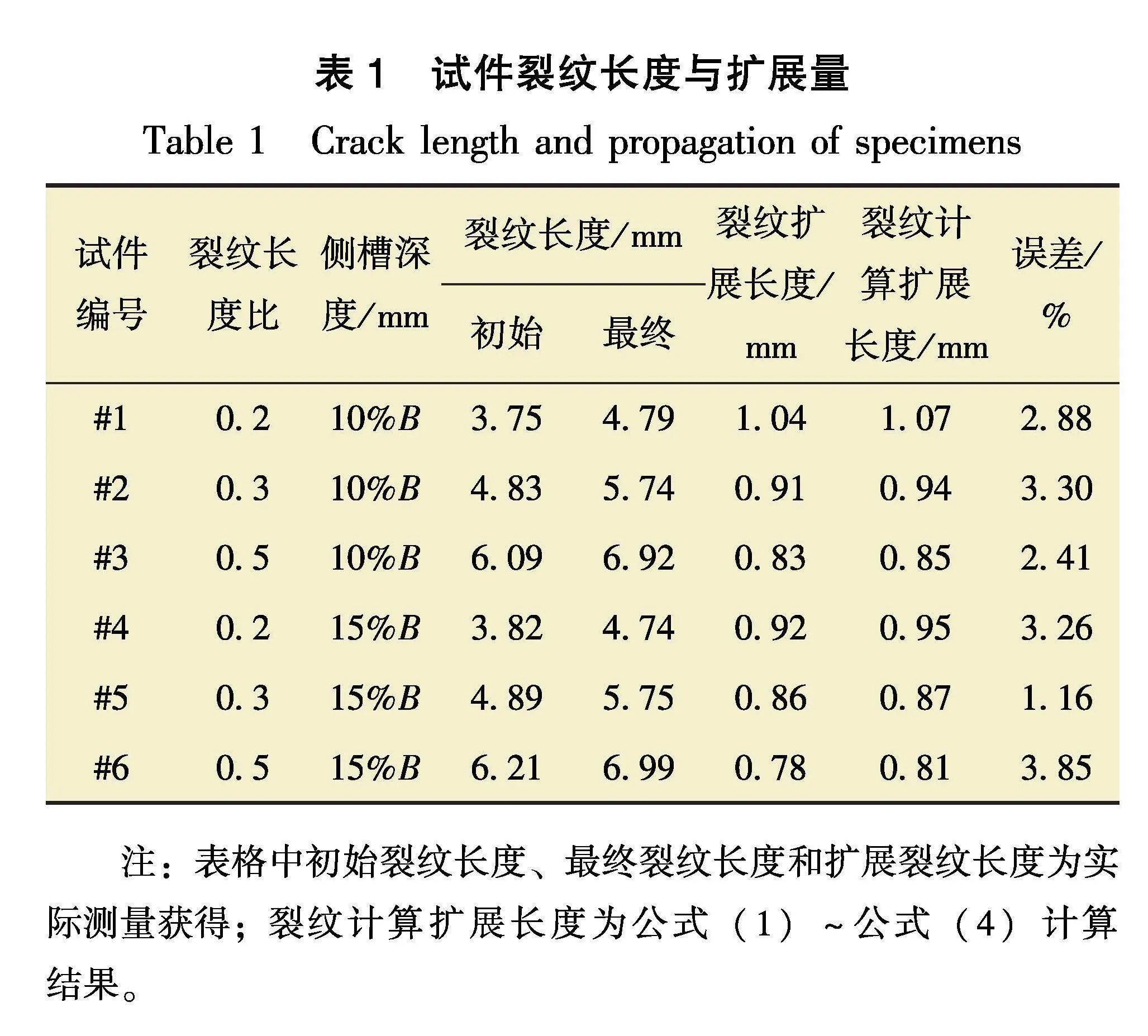

试验完成后,将试件从试验机取下,并在约300 ℃环境中热着色30 min,以区分裂纹扩展长度。然后在液氮中冷却,并分成2部分,以露出断裂面。检查试件的断裂面并进行测量,最终确定初始裂纹长度(a0)和最终裂纹长度(af)。X80环焊接头SENT试件断裂面如图12所示。断面主要分为线切割区、预制疲劳裂纹区、裂纹扩展区以及脆断区。在试件加工之初,利用线切割在焊缝中心处加工裂纹,因此形成线切割区。为了保证裂纹的锐度,需要在正式测试之前进行疲劳裂纹预制,形成较为光滑平整的区域,即为预制疲劳裂纹区。开始测试之后,随着载荷的不断增加,裂纹开始扩展,因此形成了裂纹扩展区。在液氮冷却之后,材料呈现脆性状态,因此将其打断之后,裂纹扩展区之后即呈现脆断区。脆断区断面平齐而光亮,呈结晶状,有金属光泽,且没有明显的塑性变形。测试的裂纹长度如表1所示。

将测量的裂纹扩展与通过卸载柔度法预测的裂纹扩展进行对比,其扩展量的误差见表1。从表1的误差可以看出,实际测量得到的裂纹扩展量与通过卸载柔度法计算出来的裂纹扩展量之间的误差最大为3.85%,表明本文中应用的卸载柔度法在SENT试件的断裂韧性测试中较为准确。

注:表格中初始裂纹长度、最终裂纹长度和扩展裂纹长度为实际测量获得;裂纹计算扩展长度为公式(1)~公式(4)计算结果。

3" 测试结果与分析

3.1" 测试方法

分别采用卸载柔度法(UC)、规则化法(NM)以及改进的规则化法(MNM),针对基于SENT试件的X80管道环焊接头,测试其断裂韧性,得到X80管道环焊接头的裂纹扩展阻力曲线,不同方法得到的阻力曲线的具体αJ和ηJ值见表2。由表2可知,卸载柔度法测试得到的αJ大于改进的规则化法测试得到的αJ,最大偏差为5.39%。卸载柔度法测试得到的ηJ大于改进的规则化法测试得到的ηJ,最大偏差为3.51%。

对比分析不同测试方法的结果,如图13所示。由图13可知,改进的规则化法所得阻力曲线基本与卸载柔度法所得阻力曲线一致,而传统的规则化法所得阻力曲线与卸载柔度法所得阻力曲线有较大偏差。由此可见,改进的规则化方法相比于传统的规则化方法准确性有很大提高,可以准确获取管道环焊缝的断裂韧性,并且可以作为卸载柔度法的一种替代方法,在一定程度上克服卸载柔度法需要重复卸载再加载以及无法在高负荷率、极端温度或腐蚀性环境等情况下使用的局限性。

3.2" 裂纹长度

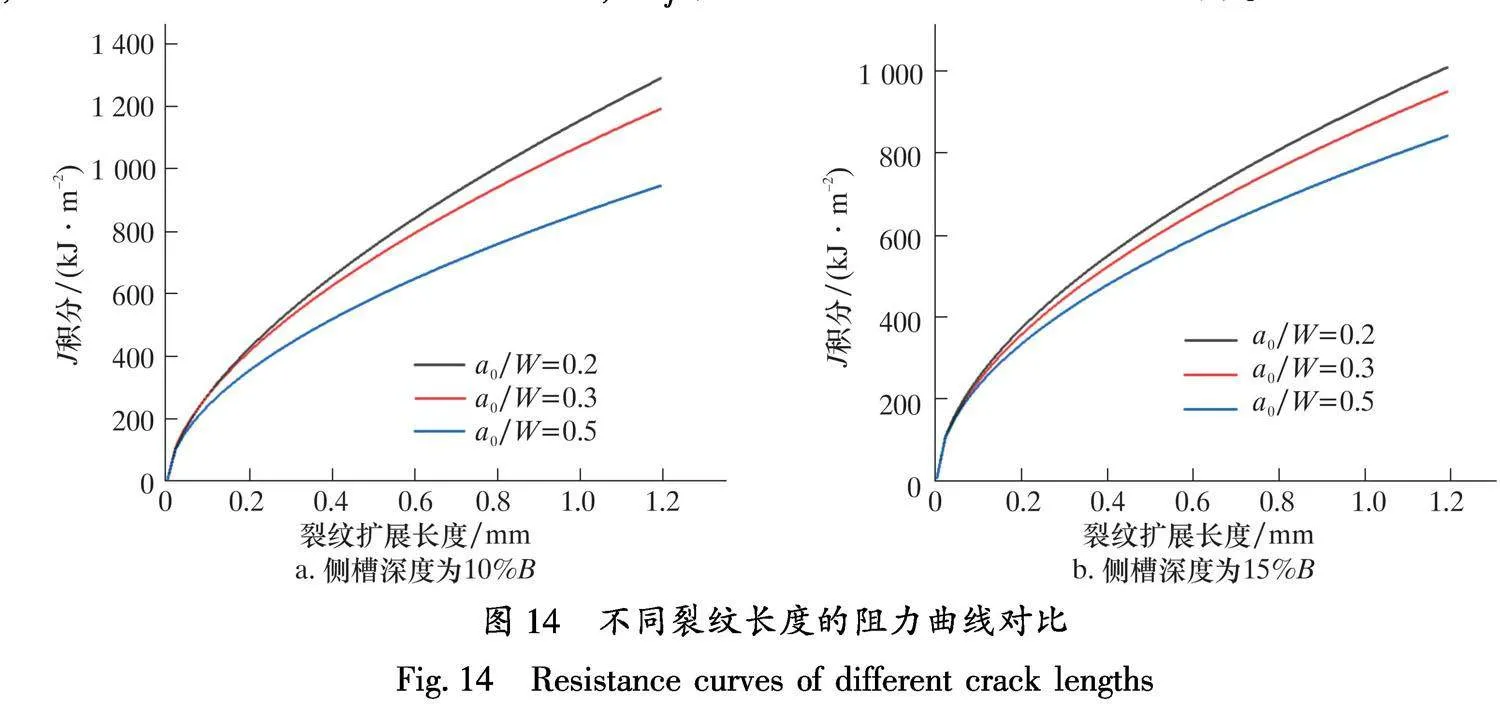

本次X80环焊接头SENT试件断裂韧性测试分别进行了侧槽深度为10%B和15%B的2组测试,每组测试又分为3种情况,即裂纹深度a0/W= 0.2、0.3、0.5。

表2为测试结果拟合得到的阻力曲线对应的具体参数值。由表2可以看出:随着裂纹长度的增加,阻力曲线中αJ和ηJ值都随之减小;对于侧槽深度为10%B的SENT试件,裂纹深度由0.2增加至0.5时,αJ值由1 154.91减小为857.46,ηJ值由0.62减小为0.55;对于侧槽深度为15%B的SENT试件,裂纹深度由0.2增加至0.5时,αJ值由910.55减小为764.15,ηJ值由0.56减小为0.52。

图14为不同裂纹长度的阻力曲线对比。由图14可以看出,随着裂纹长度的增加,阻力曲线越来越低,这表明随着裂纹长度的增加,X80环焊接头的断裂韧性逐渐下降。

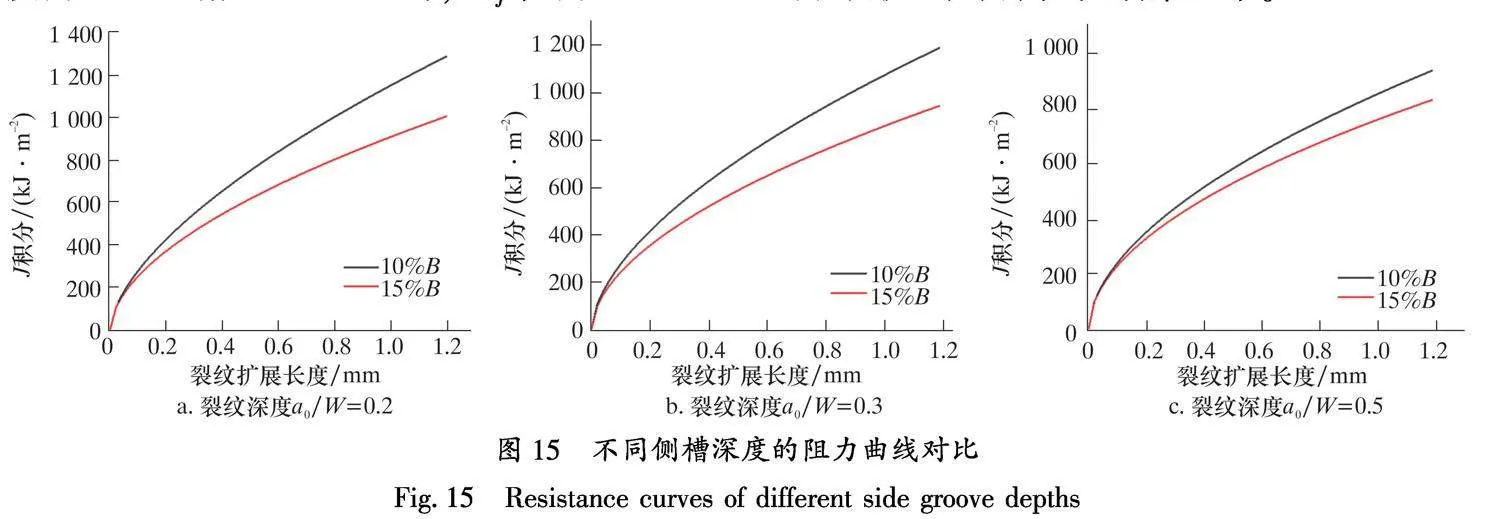

3.3" 侧槽深度

根据 SENT 试样当前研究情况,研究了X80管道环焊接头SENT试件在侧槽深度为10%B和15%B的情况。表2为测试结果拟合得到的阻力曲线对应的具体参数值。由表2可以看出:随着侧槽深度的增加,阻力曲线中αJ和ηJ值都随之减小;对于裂纹深度为0.2的SENT试件,侧槽深度由10%B增加至15%B时,αJ值由1 154.91减小为910.55,ηJ值由0.62减小为0.56;对于裂纹深度为0.3的SENT试件,侧槽深度由10%B增加至15%B时,αJ值由1 073.13减小为858.34,ηJ值由0.59减小为0.55;对于裂纹深度为0.5的SENT试件,侧槽深度由10%B增加至15%B时,αJ值由857.46减小为764.15,ηJ值由0.55减小为0.52。

图15为不同侧槽深度的阻力曲线对比结果。由图15可以看出,随着侧槽深度的增加,阻力曲线越来越低,这也意味着随着侧槽深度的增加,X80环焊接头的断裂韧性逐渐下降。在裂纹扩展之初,不同侧槽深度的阻力曲线较为重合,随着裂纹扩展,当裂纹深度大于 0.2 mm 时,侧槽深度为10%B的阻力曲线开始高于侧槽深度为15%B的阻力曲线,并随着裂纹扩展,差值越来越大。因此,侧槽深度对于SENT试样测试得到的裂纹扩展阻力曲线影响较大,由侧槽深度15%B试样测试得到的裂纹扩展阻力曲线较侧槽深度10%B试样测试得到的裂纹扩展阻力曲线要低、要平。

4" 结" 论

分别采用卸载柔度法、规则化法以及改进的规则化法,针对基于SENT试件的X80管道环焊接头,对比分析不同测试参数的SENT试件的断裂韧性测试结果,研究具体测试参数对断裂韧性的影响。总结得出以下结论:

(1)通过对比测量的裂纹扩展和卸载柔度法预测的裂纹扩展,实际测量得到的裂纹扩展量与通过卸载柔度法计算出来的裂纹扩展量之间的误差最大为3.85%,表明卸载柔度法在SENT试件的断裂韧性测试中较为准确。

(2)对比分析不同测试方法得到的测试结果可知,改进的规则化法所得阻力曲线基本与卸载柔度法所得阻力曲线一致,而传统的规则化法所得阻力曲线与卸载柔度法所得阻力曲线有较大偏差,可见改进的规则化方法相比于传统的规则化方法准确性有很大提高。因此改进的规则化方法可以准确获取管道环焊缝的断裂韧性,并且可以作为卸载柔度法的一种替代方法,在一定程度上克服了卸载柔度法的局限性。

(3)对比不同裂纹长度的阻力曲线可以发现,随着裂纹长度的增加,阻力曲线越来越低,这表明随着裂纹长度的增加,X80环焊接头的断裂韧性逐渐下降。

(4)对比不同侧槽深度的阻力曲线可以发现,随着侧槽深度的增加,阻力曲线越来越低,这也意味着X80环焊接头的断裂韧性逐渐下降。并且侧槽深度对于SENT试样测试得到的裂纹扩展阻力曲线影响较大,由侧槽深度15%B试样测试得到的裂纹扩展阻力曲线较侧槽深度10%B试样测试得到的要低、要平。

[1]

British Standard Institution. Fracture mechanics toughness tests-method for determination of fracture resistance curves and initiation values for stable crack extension in metallic material[S].London, UK: British Standard Institution, 1997.

[2]" American Society for Testing, Materials. Standard test method for measurement of fracture toughness: ASTM E1820[S]. Pennsylvania, USA: ASTM International, 2017.

[3]" International Organization for Standardization. ISO 12135 metallic materials: unified method of test for the determination of quasi-static fracture toughness: ISO 12135[S]. Switzerland: ISO, 2002.

[4]" 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.金属材料准静态断裂韧度的统一试验方法:GB/T 21143—2007[S].北京:中国标准出版社, 2007.

General Administration of Quality Supervision, Inspection and Quarantine of the Peoples Republic of China, Standardization Administration of the Peoples Republic of China. Metallic materials-Unified method of test for determination of quasistatic fracture toughness: GB/T 21143—2007[S]. Beijing: Standards Press of China, 2007.

[5]" ZHU X K. Progress in development of fracture toughness test methods for SENT specimens[J]. International Journal of Pressure Vessels and Piping, 2017, 156: 40-58.

[6]" Det Norske Veritas. Fracture control for pipeline installation methods introducing cyclic plastic strain: DNV-RP-F108[R]. Norway: DNV, 2006.

[7]" SHEN G, GIANETTO J A, TYSON W R. Measurement of J-R curves using single-specimen technique on clamped SE(T) specimens[C]∥The Nineteenth International Offshore and Polar Engineering Conference, Osaka, Japan: ISOPE, 2009: 72-81.

[8]" SHEN G, GIANETTO J A, TYSON W R. Development ofprocedure for low-constraint toughness testing using a single-specimen technique: MTL-2008-18(TR)[R]. Ottawa: Natural Resources Canada, 2008.

[9]" CRAVERO S, RUGGIERI C. Estimation procedure of J-resistance curves for SE(T) fracture specimens using unloading compliance[J]. Engineering Fracture Mechanics, 2007, 74(17): 2735-2757.

[10]" MATHIAS L L S, SARZOSA D F B, RUGGIERI C. Effects of specimen geometry and loading mode on crack growth resistance curves of a high-strength pipeline girth weld[J]. International Journal of Pressure Vessels and Piping, 2013, 111–112: 106-119.

[11]" TYSON W R, RUGGIERI C, ZHOU W, et al. Effective modulus for crack size measurement with SENT specimens using unloading compliance[J]. Journal of Testing and Evaluation, 2017, 45(3): 1090-1098.

[12]" TANG H, MACIA M, MINNAAR K, et al. Development of the SENT test for strain-based design of welded pipelines[C]∥the 2010 8th International Pipeline Conference. Calgary, Alberta, Canada: ASME, 2010: 303-312.

[13]" VERSTRAETE M A, HERTEL S, DENYS R M, et al. Evaluation and interpretation of ductile crack extension in SENT specimens using unloading compliance technique[J]. Engineering Fracture Mechanics, 2014, 115: 190-203.

[14]" GELDHOF N, VAN I J, VERSTRAETE M, et al. R-curve evaluation of pipeline girth welds using advanced measurement techniques[J]. International Journal Sustainable Construction amp; Design, 2015, 5(1): 10.

[15]" VERSTRAETE M A, DE WAELE W, VAN MINNEBRUGGEN K, et al. Single-specimen evaluation of tearing resistance in SENT testing[J]. Engineering Fracture Mechanics, 2015, 148: 324-336.

[16]" MINNEBRUGGEN K V, VERSTRAETE M, HERTEL S, et al. Evaluation and comparison of double clip gauge method and delta 5 method for CTOD measurement in SE(T) specimens[J]. Journal of Testing amp; Evaluation, 2016, 44(6): 2414-2423.

[17] "British Standards Institution. Method of test for determination of fracture toughness in metallic materials using single edge notched tension(SENT)specimens: BS 8571: 2014[S]. London: BSI, 2014.

[18]" 武旭,谢彬,谢文会,等.高匹配单边缺口拉伸试件J积分塑性因子研究[J].力学与实践,2022,44(3):633-639.

WU X, XIE B, XIE W H, et al. Study on J-integral plasticity factor of over-matched sent specimen[J]. Mechanics in Engineering, 2022, 44(3): 633-639.

[19]" 武旭,帅健,谢彬,等.单边缺口拉伸试件J积分塑性因子有限元分析研究[J].力学与实践,2022,44(2):344-350.

WU X, SHUAI J, XIE B, et al. Finite element analysis of J-integral plastic factor of single edge notch tension specimen[J]. Mechanics in Engineering, 2022, 44(2): 344-350.

[20]" 李一哲,龚宝明,刘秀国,等.面外拘束效应对单边缺口拉伸试样断裂韧性的影响[J].金属学报,2018,54(12):1785-1791.

LI Y Z, GONG B M, LIU X G, et al. Out-of-plane constraint effect on the fracture toughness of single edge notch tension specimens[J]. Acta Metallurgica Sinica, 2018, 54(12): 1785-1791.

[21]" 段宇航,董绍华,魏昊天,等.穿越河流管道环焊缝裂纹缺陷安全性研究[J].石油机械,2023,51(6):143-150.

DUAN Y H, DONG S H, WEI H T, et al. Safety analysis on girth weld crack defect of river-crossing pipeline[J]. China Petroleum Machinery, 2023, 51(6): 143-150.

[22]" 杨辉,王富祥,钟婷,等.基于应变的高钢级管道环焊缝适用性评价[J].石油机械,2022,50(5):150-156.

YANG H, WANG F X, ZHONG T, et al. Strain-based applicability evaluation of girth welds on high-grade steel pipeline[J]. China Petroleum Machinery, 2022, 50(5): 150-156.

[23]" RUGGIERI C. Low constraint fracture toughness testing using SE(T) and SE(B) specimens[J]. International Journal of Pressure Vessels and Piping, 2017, 156: 23-39.

[24]" MENEZES J T O D, IPIA J E P, CASTRODEZA E M. Normalization method for J-R curve determination using SENT specimens[J]. Engineering Fracture Mechanics, 2018, 199: 658-671.

[25]" SCIBETTA M, LUCON E, SCHUURMANS J, et al. Numerical simulations to support the normalization data reduction technique[J]. Engineering Fracture Mechanics, 2006, 73(4): 524-534.

[26]" ZHU X K, JOYCE J A. J–resistance curve testing of HY80 steel using SE(B) specimens and normalization method[J]. Engineering Fracture Mechanics, 2007, 74(14): 2263-2281.

[27]" ZHU X K, CRAVERO S, RUGGIERI C. Determination of J-R curve for X60 pipeline steel using SENT specimens and normalization method[C]∥Proceedings of the ASME 2009 Pressure Vessels and Piping Conference. Prague, Czech Republic: ASME, 2009: 1219-1224.

[28]" KONG L Z, ZHOU X Y, CHEN L Q, et al. CTOD-R curve tests of API 5L X90 by SENT specimen using a modified normalization method[J]. Fatigue amp; Fracture of Engineering Materials amp; Structures, 2017, 40(2): 288-299.

[29]" LIU Z, WANG X, SHI S W, et al. Application of modified normalization method for J-R curve determination using clamped SENT specimens with varying in-plane and out-of-plane constraints[J]. Engineering Fracture Mechanics, 2020, 230: 106968.

第一任伟,生于1991年,现为在读博士研究生,研究方向为设备完整性管理及装备可靠性。地址:(102249)北京市昌平区。email:renwei6523@163.com。

通信作者:帅健,教授。 email:shuaij@cup.edu.cn。

2024-02-05" 修改稿收到日期:2024-09-01

杨晓峰