基于磁记忆检测方法的便携式钻杆检测设备

当钻杆在井下出现穿刺渗漏、断裂等失效问题时,会因钻杆破裂而停止工作,对钻井施工造成严重损失,严重者可能会发生重大事故。为实现快速高效的钻杆表面缺陷检测,简单介绍了磁记忆检测方法检测金属缺陷的机理,在此基础上,介绍了一种搭载磁记忆探头的便携式钻杆表面损伤检测装置。该装置可以高速、稳定地采集多种尺寸的钻杆表面磁记忆信号,并结合钻杆损伤磁记忆检测软件进行分析,实现对钻杆表面缺陷的可视化分析。通过开展相关试验,对钻杆带伤表面进行检测及数据分析,结果表明,该检测系统能够准确可靠地检测出钻杆表面各种缺陷,验证了磁记忆检测方法的可行性。所得结果可为钻杆表面缺陷检测提供一种有效的检测方法。

钻柱;无损检测;磁记忆检测;检测装置;梯度信号;分析软件

TE921

A

DOI: 10.12473/CPM.202401027

Portable Drill Pipe Detection Device Based on

Magnetic Memory Detection Method

Jiang Hao" Zhang Laibin" Fan Jianchun

(College of Safety and Ocean Engineering, China University of Petroleum (Beijing);Key Laboratory of Oil and Gas Production Safety and Emergency Technology)

When the drill pipe experiences failure problems such as puncture leakage and breakup in the well, it stops working due to the rupture, causing serious losses to drilling construction, and even resulting in serious accidents. To achieve fast and efficient detection of surface defects on drill pipes, the mechanism of magnetic memory detection method for detecting metal defects was briefly introduced. On the basis of which, a portable drill pipe surface damage detection device equipped with magnetic memory probe was introduced. This device can collect magnetic memory signals of various sizes of drill pipe surfaces stably at high speed, and combine with magnetic memory detection software of drill pipe damage for analysis, achieving visual analysis of drill pipe surface defects. Moreover, relevant tests were carried out to conduct detection and data analysis on the damage surface of drill pipes, showing that the detection system can accurately and reliably detect various defects on the surface of the drill pipe, verifying the feasibility of the magnetic memory detection method. The research results provide an effective detection method for the detection of surface defects on drill pipes.

drill string;nondestructive testing;magnetic memory detection;detection device;gradient signal;analysis software

基金项目:中国石油天然气股份有限公司塔里木油田分公司项目“万米深井井控设备、钻具安全可靠性评价与风险控制技术”(TB20231031)。

0" 引" 言

蒋浩,等:基于磁记忆检测方法的便携式钻杆检测设备

钻柱是一种中空管状结构,用来传递扭矩,驱动钻头从地面到达油气层。在钻井过程中,钻柱由数百根钻杆连接而成,每2根钻杆通过锥形螺纹连接[1]。钻柱在服役过程中,工况十分恶劣,受复杂地层条件、恶劣的腐蚀性介质、流体冲刷、复杂运动和拉压弯扭复合运动载荷等因素的耦合作用,会导致钻柱表面产生一定损伤,如裂纹、凹坑、缺陷等,如果不能及时发现钻柱表面的缺陷,可能会导致钻柱在使用过程中发生断裂失效,对生产和人员安全造成一定的影响[2]。因此,对钻柱进行缺陷检测,及时发现钻柱钻面异常,实现钻柱失效预警对保障安全生产、降低事故损失极为重要。常用于钻杆检测的方法为无损检测方法,无损检测是工业发展必不可少的有效工具,其重要性已得到公认[3]。磁记忆检测方法是通过检测含缺陷铁磁性金属工件在地磁场激励条件下,由于外部复杂工况而在构件表面产生的漏磁场信号,而对构件表面及内部产生的缺陷及应力集中现象进行检测的方法。其优点为不需要外部磁场激励,受提离值影响小,灵敏度高和重复精度高等,因此可以采用磁记忆检测方法对钻杆损伤及应力集中现象进行检测和分析[4]。

1" 磁记忆检测方法

金属磁记忆检测方法是一种新兴的弱磁检测技术,其与漏磁检测的区别在于不需要外部磁场激励[5]。与其他无损检测手段相比,磁记忆检测方法对被检测构件形状没有特殊要求,也不需要对部件表面进行清洗,可以进行非接触式测量,并且也不需要专门的耦合剂,这样也就避免了耦合剂污染问题。磁记忆检测方法可以快速评价被检测对象的材料状态、疲劳程度,从而确定其早期损伤区域、应力集中区域,筛查损伤部位,尤其是对于焊接残余应力的评价及焊接质量控制具有重要参考价值。它在基础理论研究、设备研发、信号处理、机械损伤等领域已取得初步成功,特别是在设备疲劳损伤评估和寿命预测方面有着广阔的前景[6]。

在微观层面上,铁磁性材料由许多磁畴组织和磁畴壁组成,在没有外部物理场激励时,铁磁性材料内部的磁畴组织处于不规则的自由状态,从整体上材料不显磁性。当受到外部物理场影响时,在地磁场的耦合作用下,由于压磁效应,材料内部的磁畴组织会发生定向移动,导致材料在宏观上显磁性[7]。而当载荷消失后在应力集中区域的磁场并未完全消失,铁磁性材料结构件表面的这种磁状态“记忆”着微观缺陷或应力集中的位置,即所谓的“磁记忆效应”[8]。

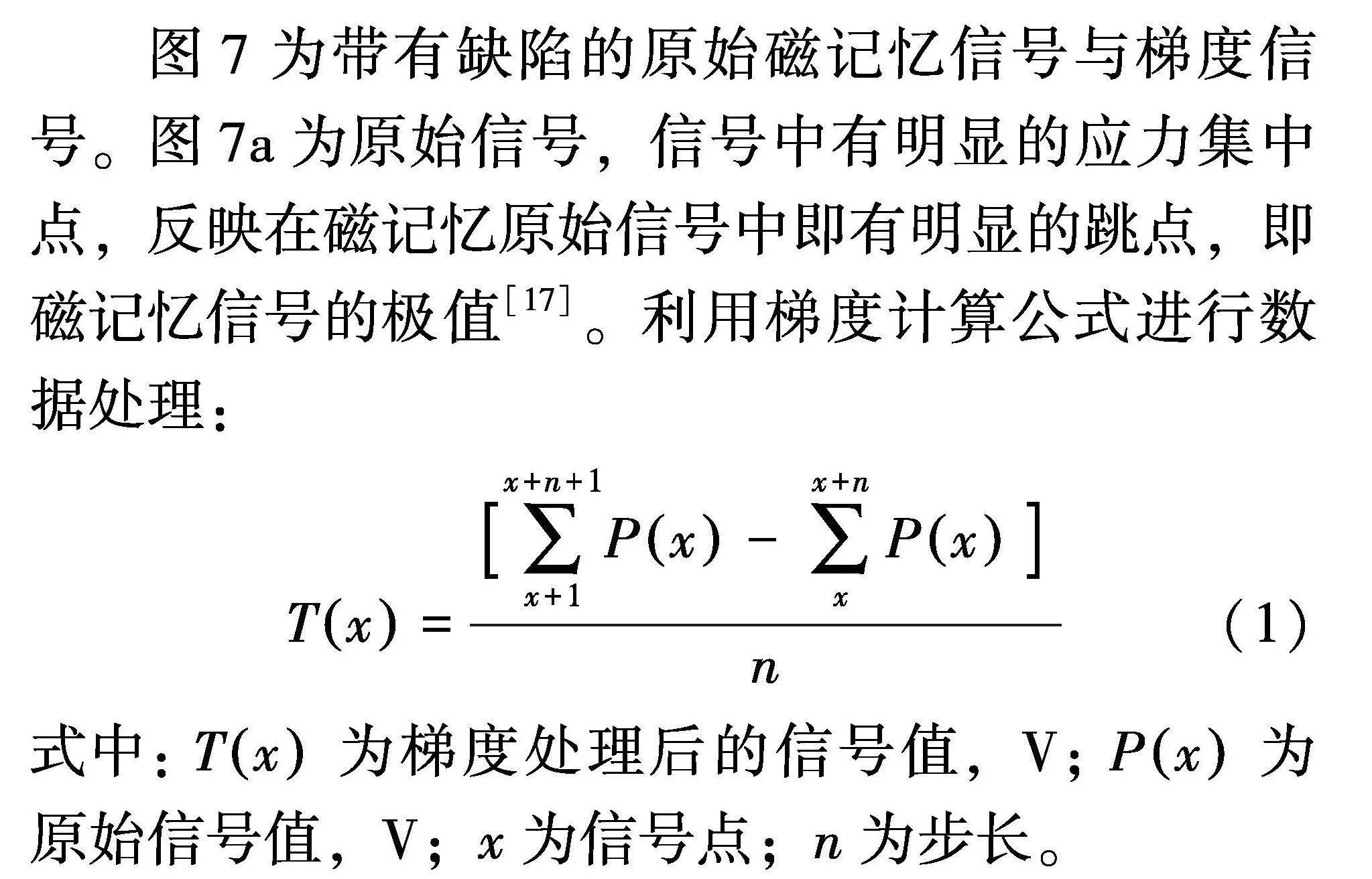

图1为磁记忆检测方法机理图。磁记忆信号在缺陷或应力集中处表现出明显的非线性特征。切向分量Hpx的最大值通常出现在应力集中或缺陷区域附近,而法向分量Hpy通常在此区域接近于0。因此,可通过Hpx的峰值位置或者Hpy的零点位置来判断应力集中或缺陷区域。此外,诸如法向分量Hpy的峰谷间距和切向分量峰值信号特征与缺陷的大小或应力集中有关[9]。

金属磁记忆最初开始主要用于铁磁性材料微观裂纹检测,但同样的开口缺陷和裂纹等横截面积发生突变的部位都会导致应力集中,因此磁记忆检测方法可用来对缺陷进行定量化研究。

2" 检测系统工作原理

2.1" 系统组成

该检测系统主要由检测装置与控制箱2部分组成。检测装置包含带有16个探头的检测环、2个驱动电机、手动升降平台、主动滚轮、从动滚轮、主体框架、数据传输装置等多个部件,结构如图2所示。检测环有多种尺寸以供对不同尺寸钻杆进行检测,更换检测环后只需转动高度调节装置使得滚轮、检测环与钻杆紧紧贴合即可。伺服直流电机驱动主动滚轮旋转,滚轮表面磨砂处理以增大摩擦力,使其足以带动整套检测装置在钻杆表面沿轴向运动,运动过程中检测环内的传感器不断工作,从而实现对钻杆表面损伤及应力集中现象进行全面扫查。

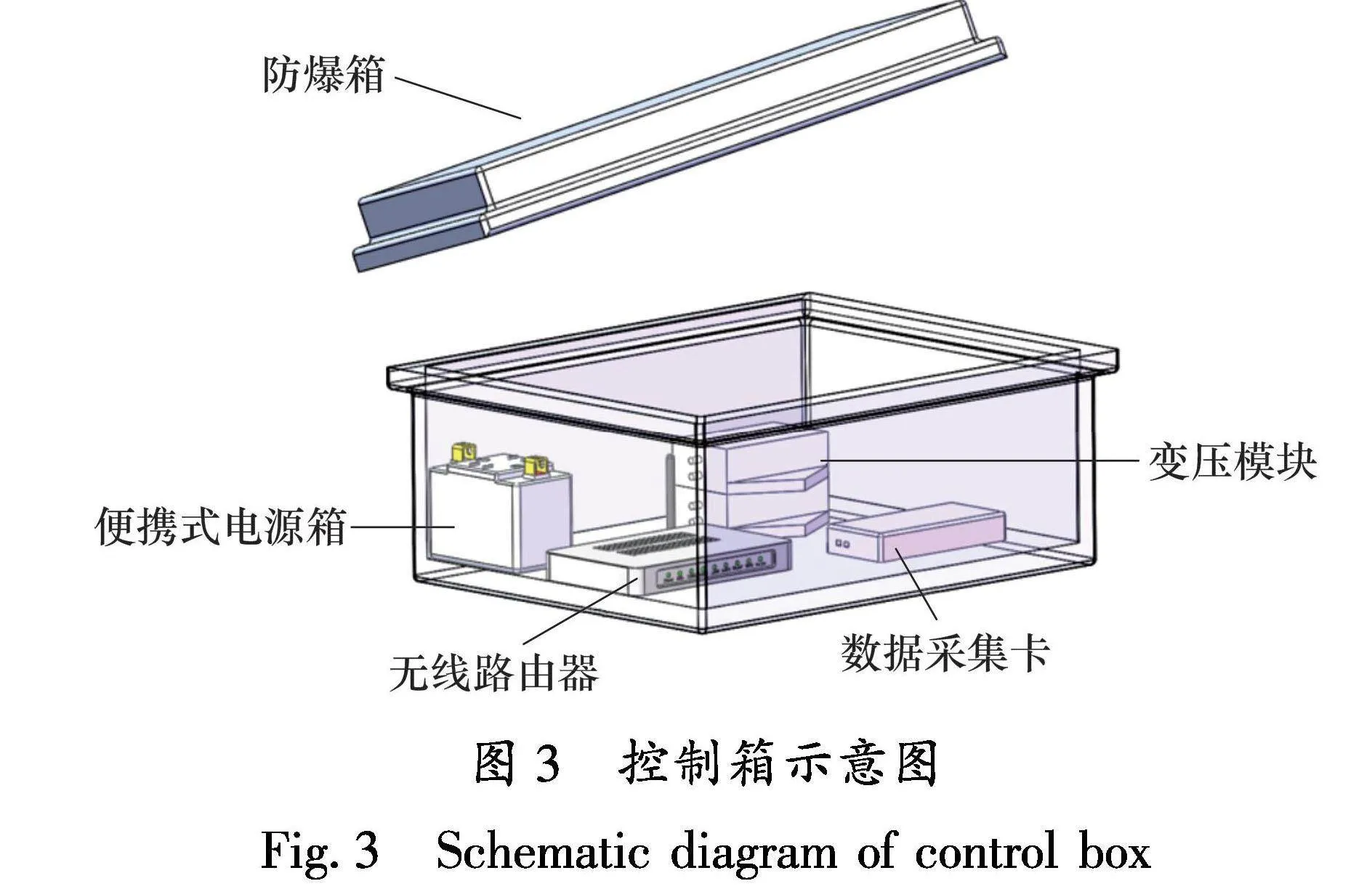

图3为控制箱示意图。控制箱主要实现供电、数据传输等功能,其内部包含便携式锂电池、变压模块、数据采集卡以及路由器等模块,满足供电以及数据传输的需求。只需上位服务器连接无线路由器的WiFi即可实现数据的实时传输,强大的无线路由器保证了检测时数据传输的稳定性。外部的防爆箱满足现场对带电设备的防爆需求。数据传输到上位机后即可实现信号分析、缺陷检测和识别[10]。

在开始检测前,需选择适用于待测试样尺寸的检测环,将其打开后套在被检测钻杆表面,使得装有传感器探头的模块与被测钻杆贴合后将检测环锁死。手动旋转高度调节装置使得4个滚轮完全贴合在被检测试件表面,滚轮表面车有不规则纹路,增大了滚轮与钻杆之间的摩擦力,保证检测时的平稳移动。电机采用直流伺服电机,其优点为体积小、质量轻、力能指标高。电机与主动滚轮间装有万向联轴器以保证旋转运动的传递。主动滚轮、从动滚轮共有4个接触点,能保证装置在钻柱表面平稳运行,并增强装置在钻杆表面的运动能力。检测原理如图4所示。

检测环内置的16通道传感器与电机同时工作,实现检测装置“边动边检”的功能,节省检测时间,大大提高了检测效率。传感器采集到试样表面磁场信号后,将信号传输到数据采集卡,数据采集卡选型为EM6936B多功能高性能数据采集卡,可实现250 kHz高频率采集,并具有以太网数据采集设备接口、USB数据采集设备接口以及无线网络数据采集设备接口等3种数据传输方式。该装置采用无线数据传输方法,可实现远距离数据传输,不受布线条件的限制,满足移动采集需求。最终将采集到的信号传输到电脑上,储存后供数据分析使用。装置实物如图5所示。

2.2" 数据分析软件

数据收集后,配套采集卡使用的采集软件会将采集好的数据以.csv格式进行储存,因此数据分析软件要具有对此类文件读取的功能,进而实现数据分析、处理及成像等功能。数据处理采用滤波、梯度处理2种方法,既可排除钻杆表面磁场强度不均匀、外部干扰等因素的影响,又对数据进行优化,以便其以更好的形式呈现在图像上。软件界面如图6所示。图6中左侧为控制面板,可进行数据分析的参数选择,右侧为绘图区域,包含原始信号点线图、处理后的数据点线图、3D云图以及梯度云图4部分,能直观地显示数据处理能力以及缺陷识别效果。

2.2.1" 滤波

数据滤波处理是一种常用的数据预处理技术,主要用于去除数据中的噪声和干扰,提高数据的质量和可靠性。常用的数据滤波处理方法如下。

(1)移动平均滤波:通过对数据进行平均处理,可以减少数据中的随机噪声。

(2)中值滤波:通过对数据进行中值处理,可以抑制数据中的异常值和噪声。

(3)低通滤波:通过将数据转换为频域信号,然后在频域上进行滤波处理,可以去除数据中的高频噪声。

(4)高通滤波:通过将数据转换为频域信号,然后在频域上进行滤波处理,可以去除数据中的低频噪声[11]。

以上方法在实际应用中可能会产生一些问题,如处理速度、可靠性和精度等方面的限制。因此,在选择滤波方法时,需要根据具体的应用场景和数据特性进行评估和调整[12]。

软件中采用的为Butterworth(巴特沃斯)滤波器,其广泛地应用于通信领域和电测行业,也可以用作检测信号的滤波器。巴特沃斯滤波器的特点是通频带内的频率响应曲线最大限度平坦,没有起伏,而在阻频带则逐渐下降为0。在振幅的对数对角频率的波特图上,从某一边界角频率开始,振幅随着角频率的增加而逐步减小,趋向负无穷大。巴特沃斯滤波器是一种具有最大平坦幅度响应的低通滤波器,保证了信号的原始值,不会因为滤波被衰减。巴特沃斯滤波器的性能明显优于1阶低通滤波器性能[13-15]。

2.2.2" 梯度处理

梯度处理是磁记忆检测信号常用的处理方法之一。由图1可知,缺陷处切向磁场出现极值,即可通过计算磁记忆信号的梯度值和峰峰值来检测所得磁记忆信号的切向极大值,进而找出试样应力集中点或缺陷部位[16]。

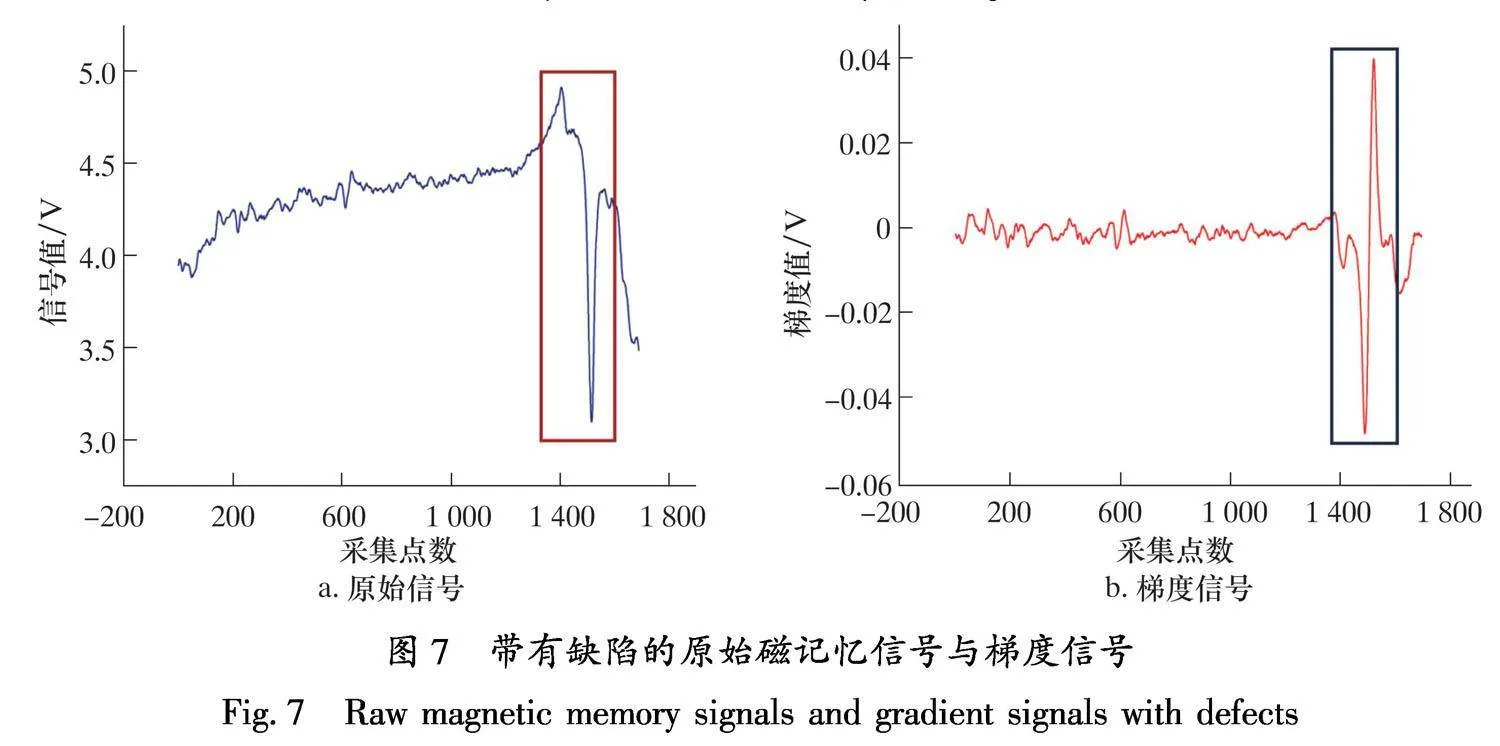

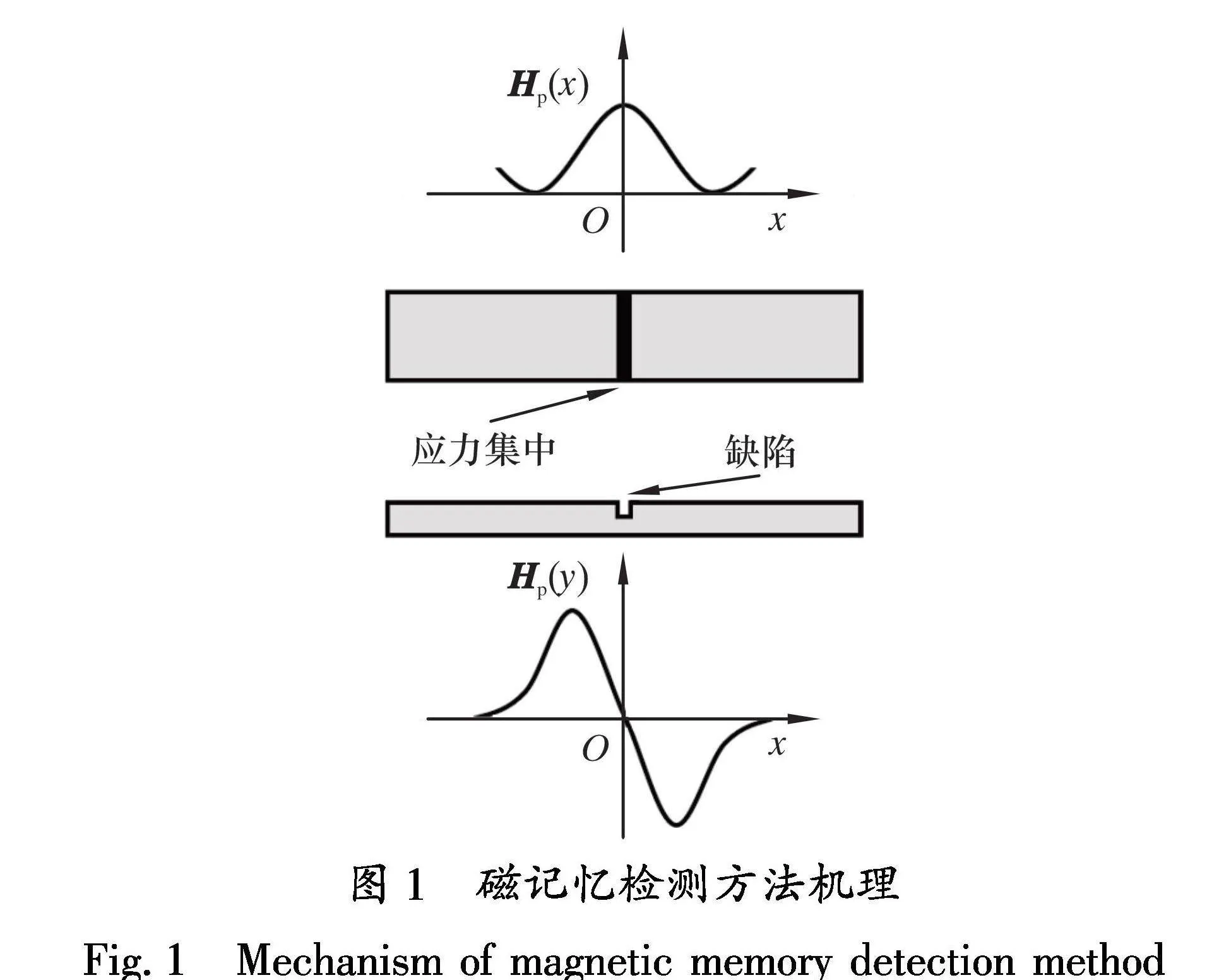

图7为带有缺陷的原始磁记忆信号与梯度信号。图7a为原始信号,信号中有明显的应力集中点,反映在磁记忆原始信号中即有明显的跳点,即磁记忆信号的极值[17]。利用梯度计算公式进行数据处理:

Tx=∑x+n+1x+1Px-∑x+nxPxn(1)

式中:Tx为梯度处理后的信号值,V;Px为原始信号值,V;x为信号点;n为步长。

经过上式处理后,得到梯度信号(见图7b),通过梯度信号的跳变点可以得到铁磁性材料较为明显的应力集中点或缺陷。这种梯度计算方法效果明显、直观。

3" 检测试验及数据分析

为了解该设备对钻杆表面缺陷进行检测的可行性以及缺陷识别的准确性,需开展相应试验加以验证。

3.1" 试验方案

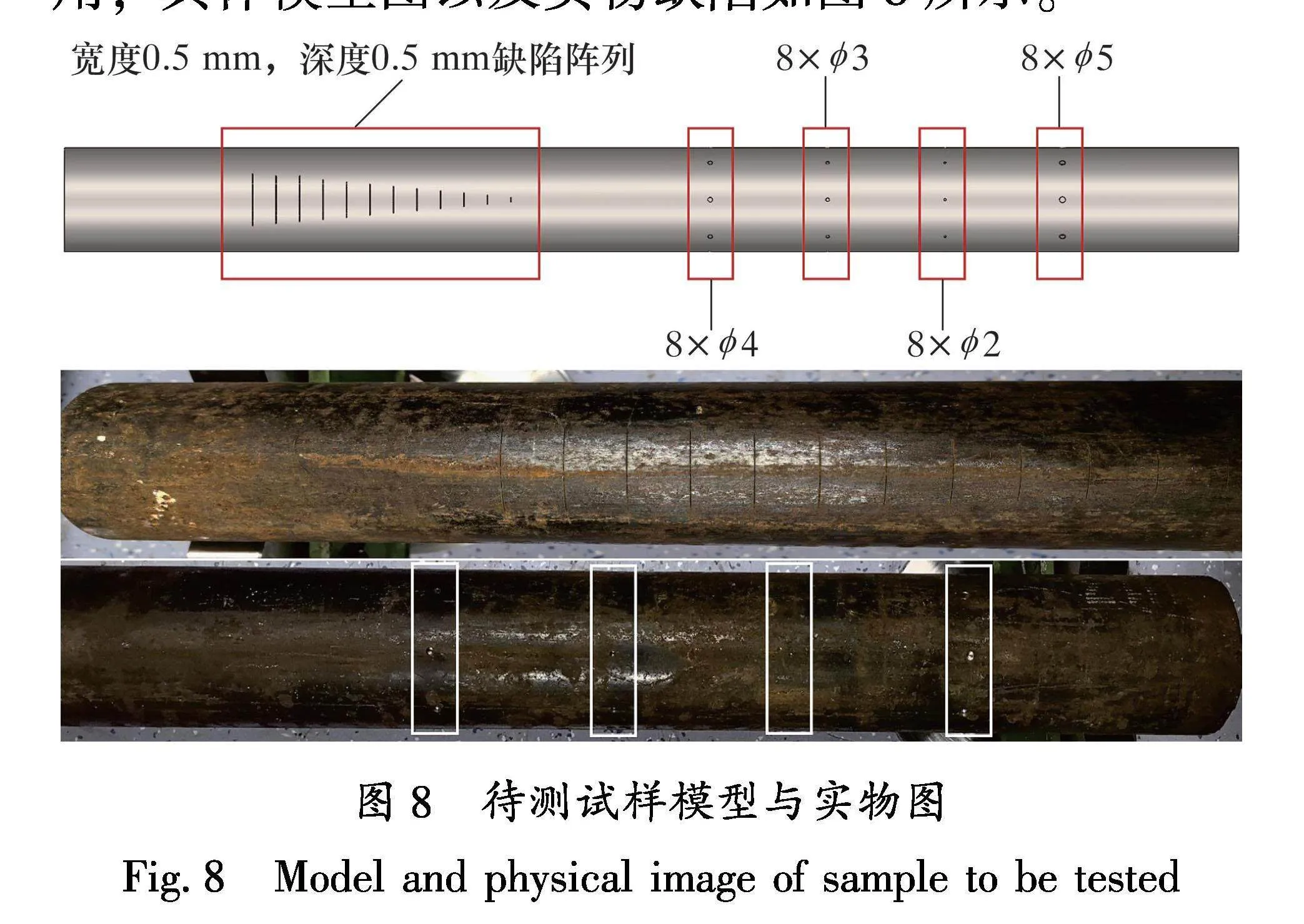

室内试验采用88.9mm(3.5 in)钻杆,内径为76 mm,总长度为1.5 m,钻杆表面分别刻有0.5 mm×0.5 mm的条形缺陷阵列和4种不同尺寸、沿管柱周围均匀分布的凹坑缺陷以供检测试验使用,具体模型图以及实物缺陷如图8所示。

将设备安装完成并确认无误后开启电源,设备运动,同时对钻杆表面进行磁记忆信号采集,试验过程如图9所示。

3.2" 试验结果与分析

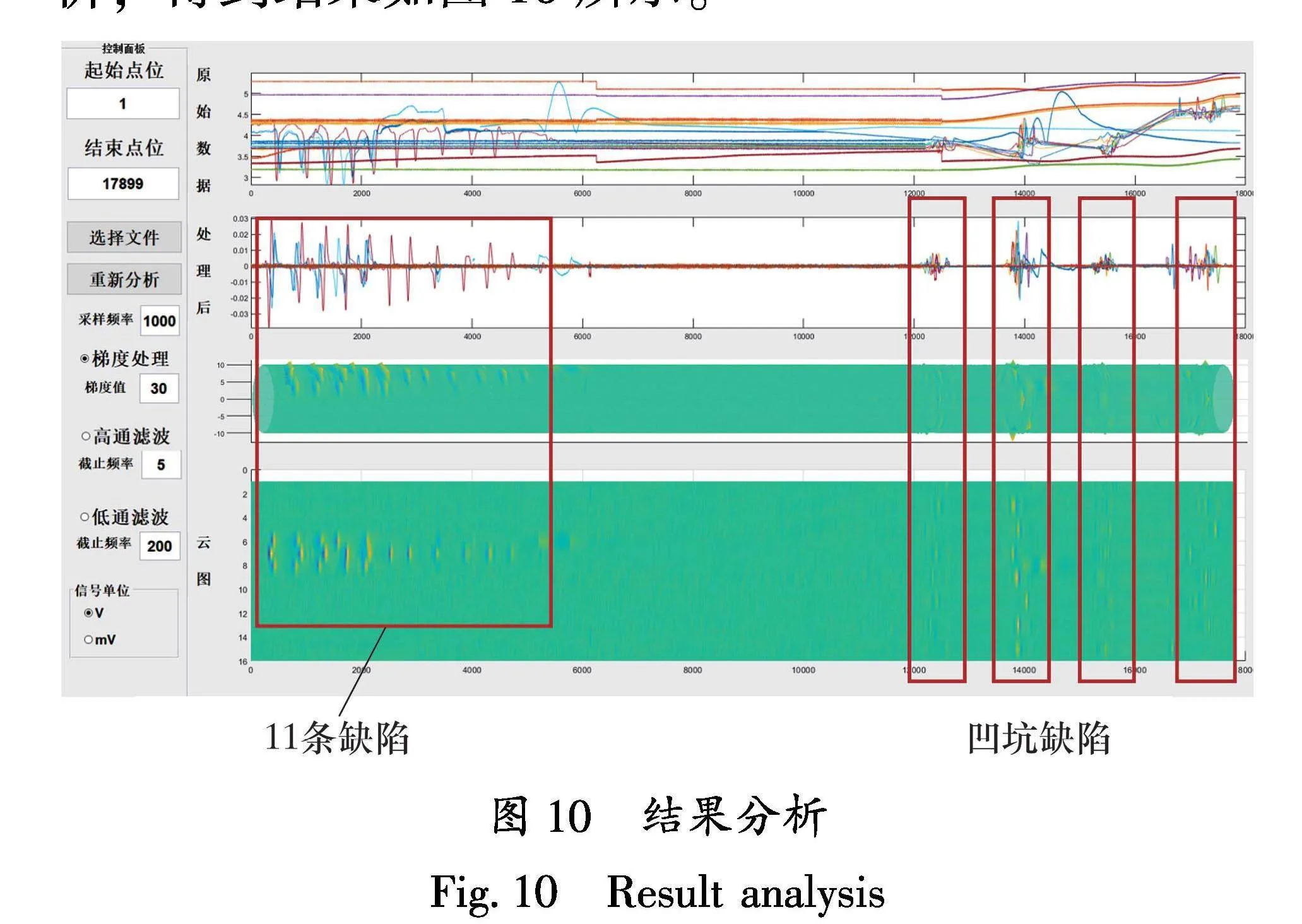

试验结束后,将保存好的数据导入到钻具缺陷分析识别软件中,输入对应的参数,对数据进行分析,得到结果如图10所示。

由分析结果可见,图10能找到与缺陷相对应的数据跳点,在云图中也能直观地识别到缺陷。因此,该设备能有效地对钻杆表面缺陷进行检测,同时也验证了磁记忆检测方法的可行性。

4" 结论与认识

(1)金属磁记忆检测方法作为新兴的弱磁无损检测技术,可以有效地应用于钻杆表面缺陷损伤检测。

(2)钻杆检测装置可以实现对特定尺寸钻杆表面进行多通道检测、数据采集与传输、数据处理与缺陷识别。

(3)通过该检测系统对钻杆进行缺陷诊断,及时发现缺陷或损伤,为钻杆的安全使用提供了有效的保障。

(4)该设备存在以下不足:①探头密度不足,若缺陷较小且位于两探头之间则难以检测到;②设备电机驱动过程中会产生振动,对信号采集有一定影响;③数据处理方法尚有欠缺,无法在保证缺陷特征不被抹除的前提下去除干扰信号。

[1]

程彩霞,樊建春,胡治斌,等.全尺寸钻柱弯曲疲劳损伤试验研究[J].石油机械,2017,45(5):38-41,56.

CHENG C X, FAN J C, HU Z B, et al. Test on bending fatigue damage of full-size drill string[J]. China Petroleum Machinery, 2017, 45(5): 38-41, 56.

[2]" 吴俞辛.钻具螺纹的缺陷分析及检测技术[J].中国机械,2021(21):71-72.

WU Y X. Defect analysis and detection technology of drilling tool threads[J]. Machine China, 2021(21): 71-72.

[3]" 付朗.承压类特种设备无损探伤技术及运用分析[J].中国设备工程,2023(21):156-158.

FU L. Non-destructive testing technology and application analysis of pressure-bearing special equipment[J]. China Plant Engineering, 2023(21): 156-158.

[4]" 任吉林,邬冠华,宋凯,等.金属磁记忆检测机理的探讨[J].无损检测,2002,24(1):3.

REN J L, WU G H, SONG K, et al. Study on the mechanism of metal magnetic memory testing[J]. Nondestructive Testing, 2002, 24(1): 3.

[5]" LY H Q, HOSHINO K, POMERANTSEVA I, et al. In vivo myocardial distribution of multipotent progenitor cells following intracoronary delivery in a swine model of myocardial infarction[J]. European Heart Journal, 2009, 30(23): 2861-2868.

[6]" 任吉林,唐继红,邬冠华,等.金属的磁记忆检测技术[J].无损检测,2001,23(4):154-156.

REN J L, TANG J H, WU G H, et al. Magnetic memory detection technology for metals[J]. Nondestructive Testing, 2001, 23(4): 154-156.

[7]" 苏三庆,刘馨为,王威,等.金属磁记忆检测技术研究新进展与关键问题[J].工程科学学报,2020,42(12):1557-1572.

SU S Q, LIU X W WANG W, et al. Progress and key problems in the research on metal magnetic memory testing technology[J]. Chinese Journal of Engineering, 2020, 42(12): 1557-1572.

[8]" KAWKA A, ENG M. Experience from examinations of the stress variations in pulling links of hoisting conveyances by means of the metal magnetic memory method[Z]. 2024.

[9] "BAO S, JIN P F, ZHAO Z Y, et al. A review of the metal magnetic memory method[J]. Journal of Nondestructive Evaluation, 2020, 39(1): 11.

[10]" 李子豪,房丰洲,任仲贺,等.基于智能型面分析的抛光表面缺陷检测研究[J].激光与光电子学进展,2023,60(24):202-213.

LI Z H, FANG F Z, REN Z H, et al. Polished surface defect detection based on intelligent surface analysis[J]. Laser amp; Optoelectronics Progress, 2023, 60(24): 202-213.

[11]" 胡广泽,黄刘伟,洪晓斌.面向快速扫查装置的小直径管道缺陷检测软件系统开发[J].机电工程技术,2023,52(10):99-102.

HU G Z, HUANG L W, HONG X B. Development of a small diameter pipeline defect detection software system for rapid scanning devices[J]. Mechanical amp; Electrical Engineering Technology, 2023, 52(10): 99-102.

[12]" 张睿,高美蓉,傅留虎,等.基于多域多尺度深度特征自适应融合的焊缝缺陷检测研究[J].振动与冲击,2023,42(17):294-305, 313.

ZHANG R, GAO M R, FU L H, et al. Weld defect detection based on adaptive fusion of multi-domain and multi-scale deep features[J]. Journal of Vibration and Shock, 2023, 42(17): 294-305, 313.

[13]" 蒋铁珍,肖凯,崔永昕,等.基于群延迟优化的ⅡR数字滤波器设计[J].中国电子科学研究院学报,2023,18(10):882-888.

JIANG T Z, XIAO K, CUI Y X, et al. ⅡR digital filter design based on group delay optimization[J]. Journal of China Academy of Electronics and Information Technology, 2023, 18(10): 882-888.

[14]" 刘广孚,于建宗,郭亮,等. 基于SVM 的双辅助永磁体Halbach 阵列潜油永磁同步电机优化设计[J]. 中国石油大学学报(自然科学版),2023,47(3):164-172.

LIU G F, YU J Z, GUO L, et al. Optimal design of submersible permanent magnet synchronous motor with double-assisted permanent magnet Halbach array based on SVM[J]. Journal of China University of Petroleum (Edition ofNatural Science),2023,47(3):164-172.

[15]" 徐佳.基于巴特沃斯滤波器的舰载转速采集电路设计[J].工业仪表与自动化装置,2023(5):16-20.

XU J. Design of shipborne speed acquisition circuit based on Butterworth filter[J]. Industrial Instrumentation amp; Automation, 2023(5): 16-20.

[16]" 辛康,樊建春,祖强,等.钻杆多通道磁记忆检测信号的多方向梯度处理方法[J].无损检测,2018,40(3):1-4.

XIN K, FAN J C, ZU Q, et al. Multi-direction gradient processing method for multi-channel magnetic memory testing signal of drill pipe[J]. Nondestructive Testing, 2018, 40(3): 1-4.

[17]" 穆大鹏,樊建春,姜健康,等.基于磁记忆检测的储罐罐壁典型缺陷信号研究[J].石油机械,2021,49(8):125-131.

MU D P, FAN J C, JIANG J K, et al. Study on typical defect signals of tank wall based on magnetic memory detection[J]. China Petroleum Machinery, 2021, 49(8): 125-131.

第一蒋浩,生于2000年,2022年毕业于中国石油大学(北京)安全工程专业,现为在读博士研究生,研究方向为安全监测与智能诊断工程。地址:(102249)北京市昌平区。email:517159229@qq.com。

通信作者:樊建春,教授。email:17276383354@163.com。

2024-01-27" 修改稿收到日期:2024-07-18

王刚庆