旋转引鞋套管下放工具研制与试验

针对深井超深井以及水平井等高难度井井筒内普遍存在砂桥、岩屑床等导致的套管难以下放到位的问题,研制了一款以涡轮为动力元件的旋转引鞋套管下放工具。通过建立涡轮定、转子的三维模型,利用ANSYS仿真软件对其进行流道抽取、仿真分析和水力性能预测,并搭建了10级涡轮试验台架进行水力性能试验。试验结果表明:试验数据与仿真数据相符;涡轮最佳转速区间为600~1 000 r/min,扭矩120~180 N·m,压降稳定在1.6 MPa左右;在工作转速100~200 r/min时,涡轮扭矩为245~290 N·m,满足250 N·m的最大扭矩需求。但因单级涡轮设计扭矩大、叶片弯折角度大,导致流体在流经涡轮转子时出现了明显的脱流现象并形成了负压区,后续将对涡轮叶片造型进行结构优化设计。所得结论可为旋转引鞋套管下放工具的设计和优化提供技术支持。

旋转引鞋;套管下放工具;涡轮;偏心导向头;涡轮性能试验

TE925

A

DOI: 10.12473/CPM.202401052

Development and Test of Rotary Guide Shoe Casing Running Tool

Guo Zhaohui1" Li Zhen1" Yao Huiqian1" Liu Wei1" Guan Feng2" Liu Xianming2

(1.Shelfoil Petroleum Equipment amp; Services Co.,Ltd.;2.School of Mechanical Engineering,Yangtze University)

Sand bridge and cuttings bed usually exist in the wellbore of deep,ultra-deep and horizontal wells,resulting in difficult to run the casing to the designated position.To solve this problem,a rotary guide shoe casing running tool taking turbine as power element was developed.A 3D model for stator and rotor of the turbine was built,and the ANSYS simulation software was used to conduct flow channel extraction,simulation analysis and hydraulic performance prediction.Moreover,a 10-stage turbine test bench was built to conduct hydraulic performance test.The test results show that the test data are consistent with the simulation data.The range of the optimum rotation speed of the turbine is 600-1 000 r/min,in such a case,the turbine torque is 120-180 N·m,and the pressure drop is stabilized at about 1.6 MPa.When the rotation speed range of the turbine is 100-200 r/min,the turbine torque is 245-290 N·m,meeting the maximum torque working requirement of 250 N·m.However,due to the large design torque and blade bend angle of the single-stage turbine,obvious stall phenomenon occurs and a negative pressure zone is formed when the fluid flows through the turbine rotor,and structural optimization design will be conducted on the turbine blade shape in the next step.The conclusions provide technical support for the design and optimization of the rotary guide shoe casing running tool.

rotary guide shoe;casing running tool;turbine;eccentric orienting head;turbine performance test

基金项目:湖北省中央引导地方科技发展专项“超深复杂工况井作业工具研制与应用示范”(2022BGE257);湖北省教育厅重点科学研究项目“不同钻井工况下溢流识别算法及自动化关井机理研究”(D20201305);中国石油化工集团有限公司科技攻关项目“深层页岩气尾管回接压裂管柱技术研究”(P21015)。

0" 引" 言

近年来,随着钻井技术的进步及油气勘探需求的增加,深井超深井、大斜度井以及水平井的数量不断增多,油气开发也朝着深层和非常规迈进[1-2]。面对井筒内存在的台阶、砂桥、井眼轨迹不规则等问题,常规的下套管作业在下入过程中容易遇阻且下放不到位[3-6]。目前国内外常用小排量循环、上提下放的顶驱下套管技术应对此问题,但因套管下入摩阻大且无法处理井壁不稳定和井眼缩颈问题,已经无法满足实际需要[7];而对于井筒内部堆积的岩屑床和砂砾,提高钻井液环空返速、改善钻井液性能及机械清除等方式则存在较大的局限性,导致长水平井段的岩屑清理效果不佳。为此,国内外专家相继开展新式套管下放工具的研究,研制了下套管牵引工具[8]、随钻扩孔下套管装置、涡轮套管鞋等工具。

郭朝辉,等:旋转引鞋套管下放工具研制与试验

国外对旋转引鞋工具的研究起步较早,技术较为成熟[9],其主要研发公司有:ADMA-OPCO、Weatherford,Deep Casing Tools、Gotech等。ADMA-OPCO公司和Weatherford公司合作研制的自由旋转偏心套管鞋可根据所接触岩层实现旋转,自行通过砂桥或障碍物,操作时无需旋转套管柱[10],操作完成后可被迅速钻穿。Deep Casing Tools公司与Gotech公司研制的钻井液马达驱动涡轮套管鞋以涡轮马达驱动套管鞋旋转,利用套管鞋前端的铰刀刮削岩壁,实现岩屑清理及扩眼功能[11-14]。

国内韩飞等[15]研制的管柱下放工具通过传动心轴将套管的上下运动转化为套管鞋的旋转运动,利用套管鞋外壁硬质合金扩宽井眼。李社坤等[16-17]针对水平井造斜段极易形成岩屑床的问题,研制了一种疏散岩屑床的引导工具,通过水流喷射的反作用力驱动叶轮旋转,同时带动偏心振子产生振动,通过旋振作用清除岩屑床,消除套管下放阻力。

旋转引鞋套管下放工具(简称旋转引鞋工具)作为一种新式套管辅助下入工具,目前已经能够进行旋转导向,解决井眼缩径、清砂等下套管遇阻的问题,但在旋转扭矩、固井节流压力及后续扫除可钻性方面普遍存在缺陷。为此,本文提出一种新型旋转引鞋工具,该工具采用低速大扭矩的涡轮结构提高旋转扭矩;通过双流道变换有效降低固井节流压力,同时选用铝、铜合金材料确保工具具有良好的可钻性能。

1" 技术分析

设计思路:依靠钻井液液力驱动的涡轮旋转引鞋工具,由低速大扭矩涡轮驱动导向头旋转清除砂桥、岩屑床并修整井眼轨迹,利用合理分布的导向头水眼与优化设计的刀翼结构冲散、搅动沉积岩屑,通过钻井液循环将悬浮颗粒带出井筒,帮助套管顺利下放到位。

1.1" 整体结构

该旋转引鞋工具结构如图1所示。主要包括动力组件、双流道组件、啮合防转组件及偏心导向头。

其中,动力组件采用液力驱动涡轮,涡轮定、转子通过键与键槽的配合分别与外壳、涡轮轴保持周向固定。为适应不同的工况条件,可适当增减涡轮定、转子级数,以满足引鞋工具不同的工作扭矩需求。双流道组件采用破裂盘作为核心设计,在破裂盘破裂前后,旋转引鞋工具内部分产生2条不同的流道,如图2所示。其中流道1为涡轮所在的外壳与涡轮轴之间的环空,流道2为涡轮轴内部的空心区域。防转啮合组件由防转套左和防转套右组成,两者通过对称棘轮齿啮合锁紧实现涡轮机构防转。

该旋转引鞋工具作为一次性套管下放工具,外壳选用42CrMo材料保证机械强度,其余零部件均采用可钻性能良好的铝、铜合金,使用牙轮或PDC钻头可轻易将其钻除。

1.2" 工作原理

1.2.1" 套管下放阶段

连接旋转引鞋工具与套管并下入井筒,下放过程遇阻时,开泵循环钻井液。钻井液通过流道1冲击涡轮定子,经定子叶片导流后冲击涡轮转子并带动涡轮轴旋转,进而带动传动轴及偏心导向头旋转;偏心导向头外表面设有循环水眼和刀翼,高速旋转时刀翼可刮削井壁、搅动岩屑床,水眼对砂桥进行高速循环冲洗,通过钻井液循环将悬浮砂砾携出井筒,消除套管下放时遇到的阻力,帮助套管下放。

1.2.2" 固井阶段

套管下放至预定深度后,增大钻井液排量至剪切销钉的临界排量,剪切销钉断裂,此时涡轮轴及其相连组件下行,防转套左和防转套右啮合,流道1关闭;引鞋内部环空形成憋压,超过破裂临界值的破裂盘破裂,流道2开启,用于循环固井水泥、降低节流压力,同时完成固井作业。

1.2.3" 后续作业

固井作业完成后,下入牙轮或PDC钻头等钻除工具,将固井水泥及旋转引鞋工具内部钻除,保证后续工作的顺利进行,外壳由水泥固结留置于井筒内。

1.3" 技术参数

旋转引鞋工具采用低速大扭矩涡轮结构设计,其技术参数如下:外径160 mm,长度1 215 mm,工作转速100~200 r/min,最大扭矩250 N·m,工作排量1.0~1.5 m3/min,适用于139.7 mm(51/2 in)套管下放。

1.4" 关键零件结构设计

1.4.1" 涡轮定、转子

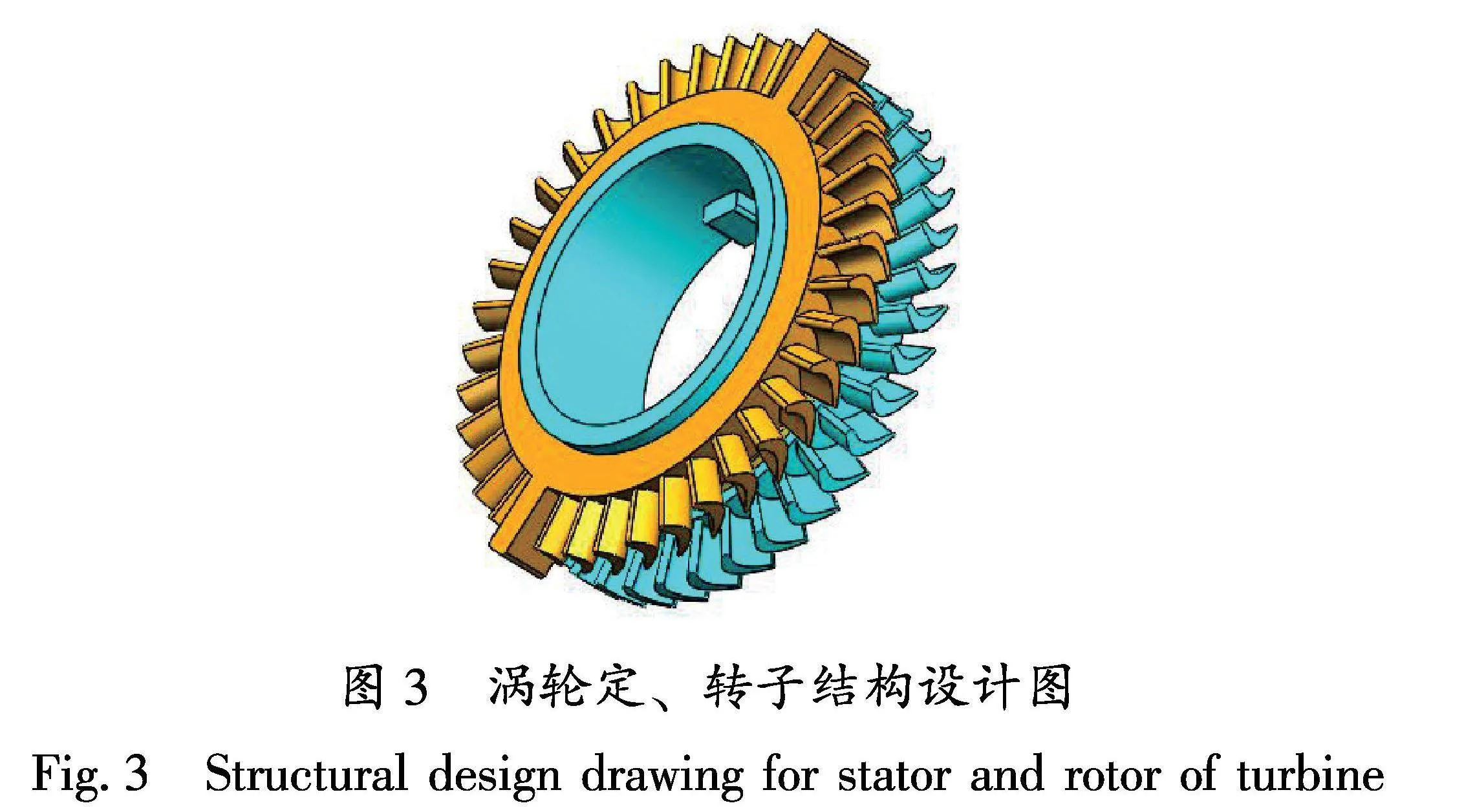

涡轮定、转子作为旋转引鞋工具的动力元件,其作用是将钻井液的内能转化为涡轮动能。涡轮设计参考井下动力涡轮钻具,采用轴流式涡轮,其结构如图3所示。

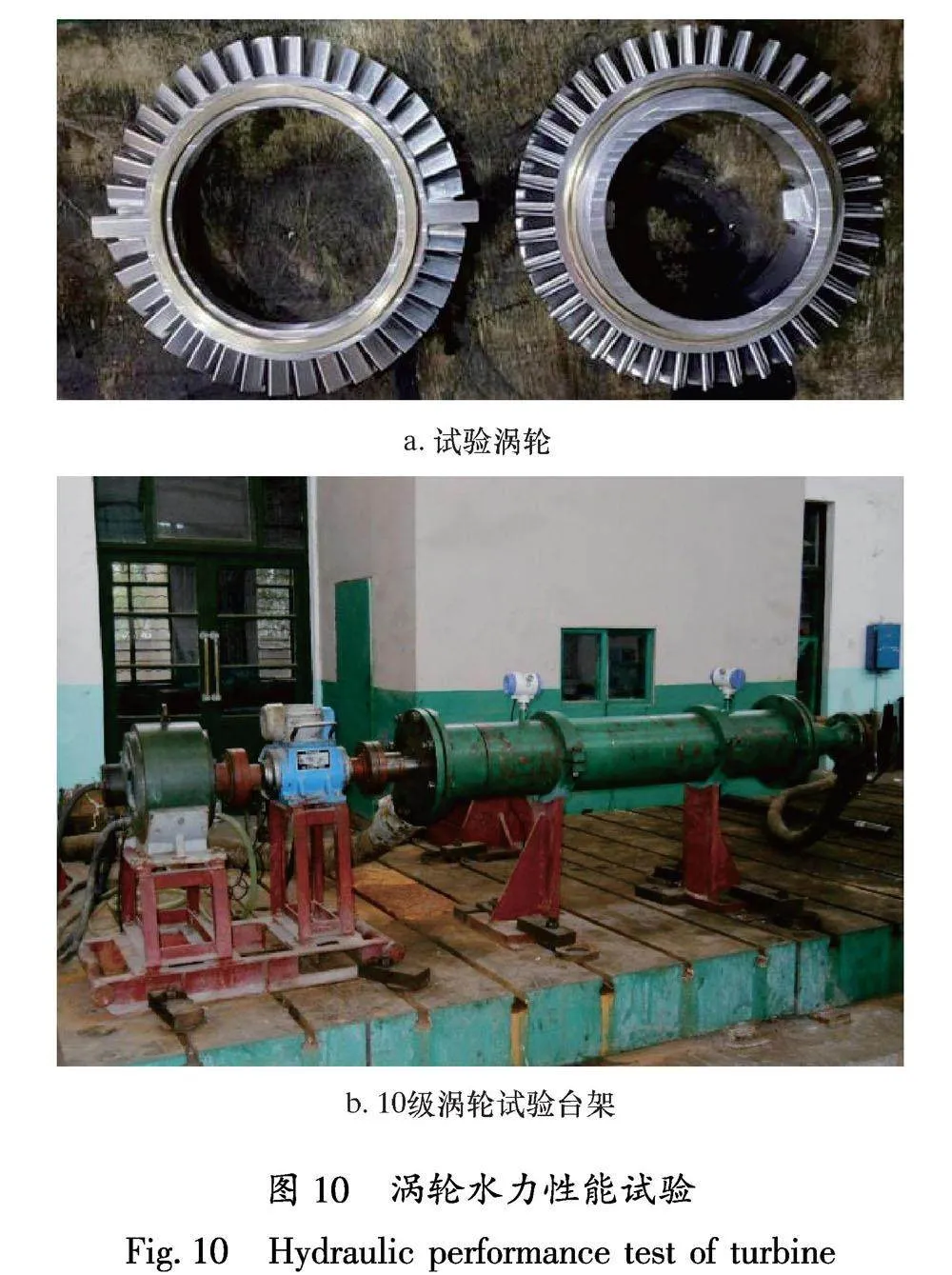

1.4.2" 偏心导向头

导向头为光滑曲面偏心设计,其结构如图4所示。套管下放过程遇阻时,偏心导向头会自动对准井壁,两者接触摩擦产生旋转侧向力,将套管引导向阻力最小的下入路径,顺利通过障碍到达预定深度。其光滑曲面设计可以减小导向头通过障碍物时的阻力,提高工作效率。

2" 仿真模拟

2.1" 有限元模型及边界条件

使用SolidWorks软件对涡轮定、转子进行三维建模,导入Workbench抽取流道模型并划分网格。由于涡轮定、转子叶栅部分曲面复杂,且叶片前后缘圆弧厚度小,所以对涡轮叶栅部分进行局部网格加密。为了计算出与实际情况更加相符的稳定解,将定子入口和转子出口处的流道深度设置为3倍叶片高度的距离,如图5所示。

网格划分后,将流道模型导入CFX进行水力性能仿真分析,验证所设计涡轮的压降和扭矩参数。王立广[18]分析证明多级涡轮仿真数据与单级涡轮仿真数据呈倍数相关,单级涡轮仿真结果可作为多级涡轮仿真结果的有效预测。为降低仿真工作计算量,仅对单级涡轮进行仿真分析。

根据涡轮的实际工况,将定子入口设置为速度入口,其值由工作流量和定子入口流道的横截面积计算确定。涡轮额定转速n=800 r/min,采用清水作为仿真流体介质,工作流量Q=1.5 m3/min,模型内径D1=96 mm,外径D2=122 mm,计算得到定子入口轴向平均流速为5.62 m/s。转子出口设置为压力自由出口,因为定子出口与转子入口为接触面,所以定子出口参数和转子入口参数设置相同。

2.2" 仿真结果分析

涡轮速度流场分布如图6所示。流体在流入定、转子时被前缘圆弧分为2个方向,沿叶背方向和沿叶腹方向,此时定子叶片前缘受到的冲击最大;之后流体冲击转子叶腹推动转子旋转,进而驱动涡轮轴旋转。从图6可以看出:流体进入涡轮定子后速度略微增加,随后在定子叶片后缘处出现加速,这是因为涡轮相邻叶片间流道从前端到后端逐渐变窄;最大速度出现在转子后缘即流体流出转子时,之后流体进入到下一级涡轮中参与做功。

涡轮压力流场分布如图7所示。从图7可以看出:涡轮的压力流场分布成梯度变化,且叶片的叶腹压力明显大于叶背压力;在转子叶背处出现负压区,说明流体在此处发生了明显的脱流现象,形成负压区的原因是设计叶片的输出扭矩与弯折角度过大而导致流体转向角度过大,流体在转子叶背处形成了回流漩涡。

2.3" 水力性能预测

为得到完整的涡轮水力性能预测结果,控制涡轮转子转速从0~1 600 r/min,且每隔200 r/min进行一次仿真分析。通过CFD计算得到涡轮的输出扭矩以及定子入口和转子出口的压力平均值。

定子入口压力与转子出口压力的压差以及涡轮的输出功率及效率为:

Δp=p1-p2(1)

Wout=πTn30 000(2)

η=WoutΔpQ×100%(3)

式中:p1为定子入口压力,MPa;p2为转子出口压力,MPa;Δp为压差,MPa;Wout为输出功率,kW;T为涡轮的输出扭矩,N·m;n为转速,r/min;Q为流量,m3/min;η为效率,%。

涡轮的水力性能特性曲线如图8所示。由图8可以看出:由于采用低速大扭矩涡轮设计理念,液流通过叶片流道时水力损失较大,所以水力效率整体偏低。当转速为 800 r/min 左右时,涡轮的功率和效率达到极值,此时为涡轮的最高效率点;当涡轮工作转速在 600~1 000 r/min时,涡轮的综合性能最好。

3" 性能试验

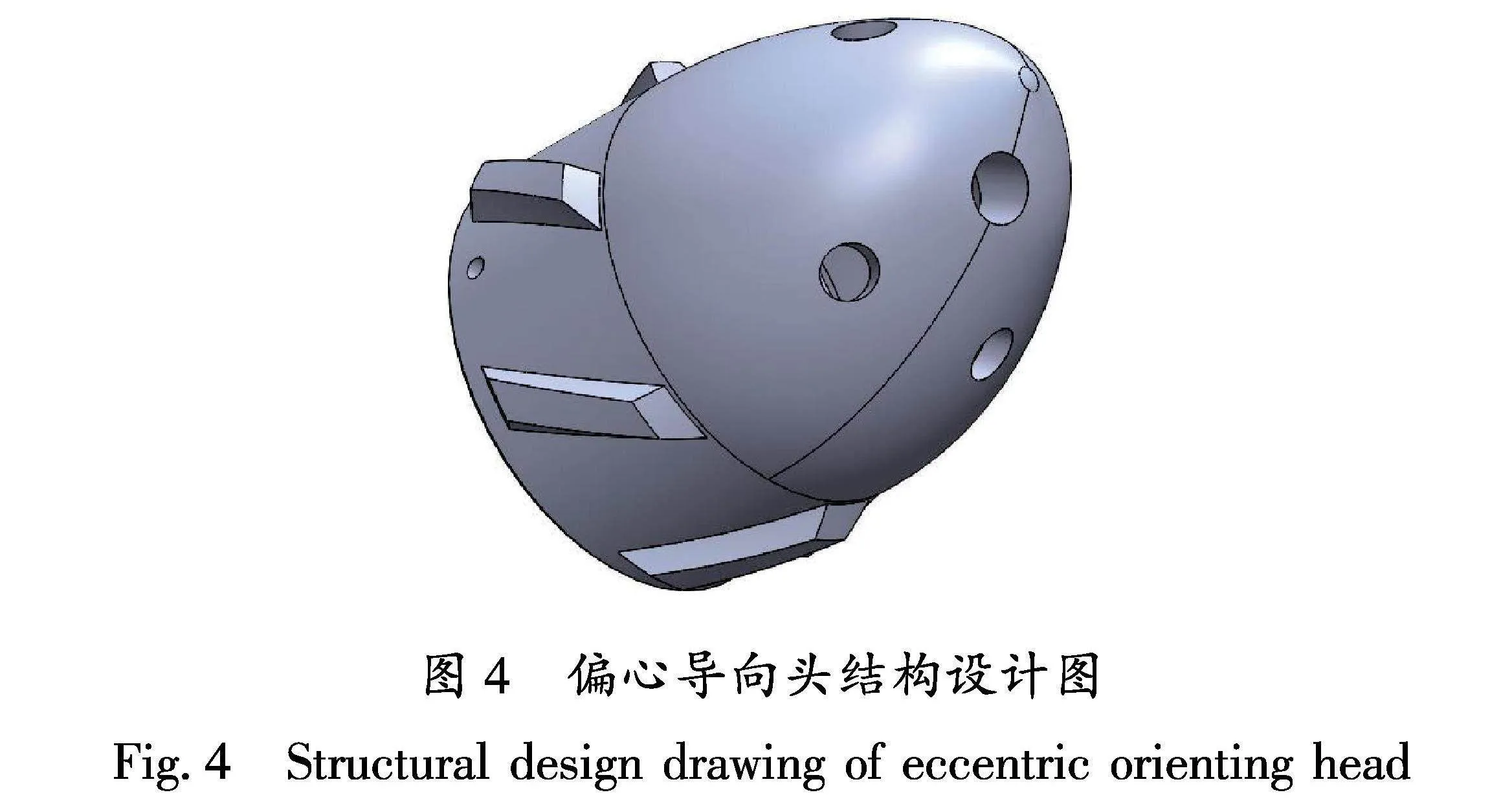

3.1" 试验台架

为降低试验费用和试验难度,采用10级涡轮组进行水力性能测试。试验台架由主机、参数测控系统和水循环系统组成,其结构原理如图9所示。

涡轮水力性能测试参数:流体介质为清水,密度1 000 kg/m3,排量1.5 m3/min。测试原理:离心泵将清水从水箱泵入主机,通过流量传感器和电动调节阀控制流量,水流冲击涡轮组旋转带动主轴旋转,由转矩转速传感器记录主轴转速与扭矩;压力传感器1和压力传感器2分别记录叶栅组的进、出口压力,计算压差;磁粉制动器为主轴施加制动扭矩,控制主轴转速;水流在冲击涡轮组后经管道循环至水箱。

3.2" 水力性能测试

将涡轮组安装于试验台架主机内部,对照仿真模拟开展试验,如图10所示。试验过程中控制主

轴转速每次改变200 r/min,记录测量参数:流量Q、压降Δp、扭矩T和转速n,并通过式(2)和式(3)将扭矩和压降转化为输出功率和效率。

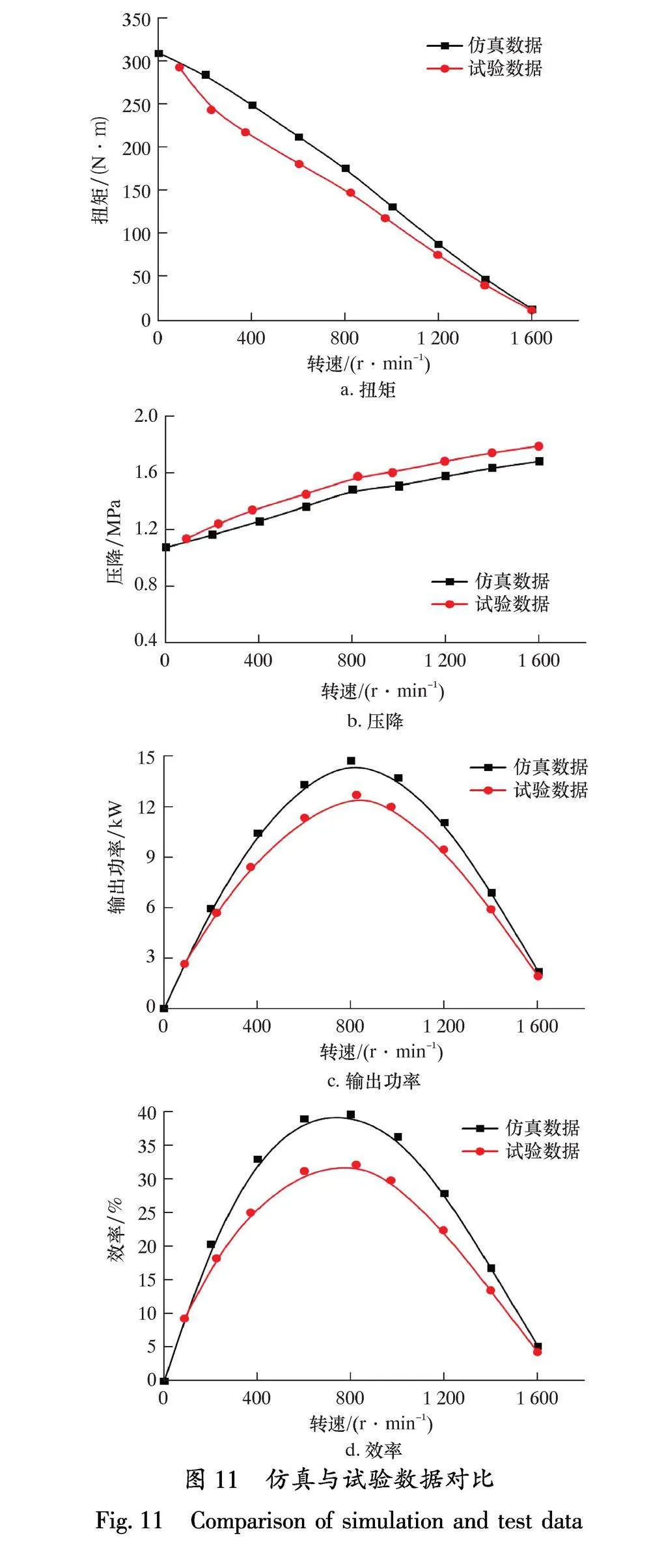

图11为仿真与试验数据对比。从图11可以看出:涡轮的试验扭矩、输出功率及效率均低于仿真模拟值,试验压降高于仿真模拟值。原因是涡轮试验台架在测试过程中存在机械摩擦,同时涡轮定、转子之间的摩擦环在接触摩擦时均会消耗一部分涡轮扭矩;涡轮试验台架零部件的装配间隙和浮动定子与转子之间的间隙也会对流体压降造成影响。

试验结果显示:涡轮的最佳转速区间为600~1 000 r/min,在此区间扭矩为120~180 N·m,压降稳定在1.6 MPa左右;在工作转速100~200 r/min时,涡轮扭矩为245~290 N·m,满足250 N·m的最大扭矩要求。

4" 结论及建议

(1)旋转引鞋工具通过液力涡轮驱动偏心导向头旋转,实现对井壁的修整和井筒内砂桥、岩屑床的清洗,导向头的光滑曲面设计可以自动寻找阻力最小的路径,帮助套管顺利下放到位。

(2)涡轮试验特性曲线与仿真数据对比,两者趋势一致、符合度高,验证了涡轮结构设计的合理性,说明仿真模拟结果对涡轮水力性能预测具有一定的参考意义。但流场分析显示,流体在流经涡轮转子时出现了较为明显的脱流现象且存在负压;因为单级涡轮设计扭矩较大,叶片弯折程度高,导致流体在转子叶背处形成了回流漩涡,后续将针对涡轮叶片造型进行设计参数优选和结构优化。

(3)涡轮试验结果表明:最佳转速区间为600~1000 r/min,扭矩120~180 N·m,压降稳定在1.6 MPa左右;在工作转速100~200 r/min时,涡轮扭矩为245~290 N·m,满足250 N·m的最大扭矩要求。试验结果略低于仿真数据,因为涡轮定、转子间的摩擦环在接触磨损过程中会消耗一部分扭矩,对此尚未展开研究,建议实际使用过程中考虑摩擦环对扭矩的影响,适当增减涡轮级数。

[1]" "由福昌.页岩气超长水平井固井难点及对策分析[J].当代化工,2021,50(3):661-664.

YOU F C.Cementing difficulties and countermeasures of shale gas ultra long horizontal wells[J].Contemporary Chemical Industry,2021,50(3): 661-664.

[2]" 金春玉,钱锋.复合磨损对弯曲套管抗挤强度的影响[J].石油机械,2020,48(8):123-128,142.

JIN C Y,QIAN F.Influence of compound wear on the collapse strength of bending casing[J].China Petroleum Machinery,2020,48(8): 123-128,142.

[3]" 胡鑫雨,易先中,任路,等.CDD110B型旋铣引鞋强度及流场特性分析[J].石油机械,2022,50(8):9-16.

HU X Y,YI X Z,REN L,et al.Analysis of strength and flow field characteristics of CDD110B rotary milling guide shoe[J].China Petroleum Machinery,2022,50(8): 9-16.

[4]" 王俊良,杨继明,张新平,等.中国南海流花油田套管开窗侧钻大位移井钻井技术[J].钻采工艺,2010,33(3):7-11,140.

WANG J L,YANG J M,ZHANG X P,et al.Erd technology by casing sidetrack in Liuhua oilfield of South China Sea[J].Drilling amp; Production Technology,2010,33(3): 7-11,140.

[5] "侯乃贺.涡轮旋转引鞋的研制与应用[J].石油机械,2023,51(1):47-52.

HOU N H.Development and application of turbine rotary guide shoe[J].China Petroleum Machinery,2023,51(1): 47-52.

[6]" 阮臣良,王小勇,张瑞,等.大斜度井旋转尾管下入关键技术[J].石油钻探技术,2016,44(4):52-57.

RUAN C L,WANG X Y,ZHANG R,et al.Key techniques of rotating liners running in high angle wells[J].Petroleum Drilling Techniques,2016,44(4): 52-57.

[7]" WILSON A.Rotation by reciprocation casing-landing technology[J].Journal of Petroleum Technology,2015,67(12): 81–82.

[8]" 陈浩,王长江,董林,等.新型水平井固井下套管牵引工具的研制[J].天然气工业,2010,30(4):80-83.

CHEN H,WANG C J,DONG L,et al.Development of a new casing pulling tool for horizontal wells[J].Natural Gas Industry,2010,30(4): 80-83.

[9]" 罗大鹏,侯乃贺,王鹏,等.套管引鞋头技术现状及发展趋势[J].石油机械,2022,50(3):17-23.

LUO D P,HOU N H,WANG P,et al.Technical status and development trend of casing guide head[J].China Petroleum Machinery,2022,50(3): 17-23.

[10]" SHABBIR H,AL-MARZOOQI A,KHAMIS M,et al.Free rotating eccentric guide shoe reached TD in high angle well saves ±60 hours of rig time[C]∥Abu Dhabi International Petroleum Exhibition amp; Conference.Abu Dhabi,UAE: SPE,2016: SPE 183367-MS.

[11]" DAVIS L,AL-OTHMAN A.Step change technology for running tubulars[C]∥Paper presented at the SPE/DGS Saudi Arabia Section Technical Symposium and Exhibition.Al-Khobar,Saudi Arabia: SPE,2011: SPE 149114-MS.

[12]" CORRIVEAU J P,NAFIKOV R,BRYCE T,et al.Running 7\" liner to TD using turbine technology in Gullfaks satellites and Oseberg fields[C]∥SPE Bergen One Day Seminar.Bergen,Norway,2014: SPE 169204.

[13]" OKOT M,CHIMA J D,MUQEEM M,et al.Using turbine technology to run casing,liners and completions to TD in challenging wells in Saudi Arabia[C]∥SPE Middle East Oil amp; Gas Show and Conference.Manama,Kingdom of Bahrain: SPE,2017: SPE 183654-MS.

[14]" BIYANNI H M,AMERI S,COUZIGOU E,et al.First deployment of motorized casing Reamer shoe in Abu Dhabi offshore[C]∥SPE/IADC Middle East Drilling Technology Conference and Exhibition,Abu Dhabi,UAE: SPE,2021: SPE 202106-MS.

[15]" 韩飞,王力,阳文发,等.旋转引鞋管柱下放工具研制[J].石油矿场机械,2014,43(6):25-27.

HAN F,WANG L,YANG W F,et al.Study of rotatable casing shoe tubular running Tool[J].Oil Field Equipment,2014,43(6): 25-27.

[16]" 李社坤,周战云,郭子文,等.旋振自导式套管引鞋的研制及应用[J].石油机械,2018,46(10):6-11.

LI S K,ZHOU Z Y,GUO Z W,et al.Development and application of rotary vibrating self-guide casing shoe[J].China Petroleum Machinery,2018,46(10): 6-11.

[17]" 李社坤,周战云,任文亮,等.大位移水平井旋转自导式套管浮鞋的研制及应用[J].石油钻采工艺,2017,39(3):323-327.

LI S K,ZHOU Z Y,REN W L,et al.Development of rotary self-guidance casing float shoe and its application in extended-reach horizontal wells[J].Oil Drilling amp; Production Technology,2017,39(3): 323-327.

[18]" 王立广.Φ89 mm涡轮钻具动力节设计及仿真研究[D].北京:中国地质大学(北京),2022.

WANG L G.Study on Φ89 mm turbodrill power design and simulation research[D].Beijing: China University of Geosciences(Bei Jing),2022.

第一郭朝辉,研究员,生于1980年,2014 年毕业于中国石油大学(北京)机械工程专业,获工程硕士学位。现从事石油井下工具的研发与相关管理工作。地址:(253005)山东省德州市。email:gzh@shelfoil.com。

2024-01-15" 修改稿收到日期:2024-07-25

任" 武