提高陶瓷产品尺寸一致性的工艺研究

摘 要:Cpk是现代企业用于表示制程能力的指标,是一种表示制程水平高低的方法,实质作用是反映制程合格率的高低。将Cpk的特点应用在95%氧化铝陶瓷生产的尺寸控制过程中,可有效提高产品尺寸的合格率。本文阐述了影响95%氧化铝陶瓷产品尺寸一致性各因素的控制要求,并跟踪产品质量状况,确定了提高陶瓷产品尺寸一致性的工艺方法。

关键词:陶瓷产品;尺寸;一致性;工艺研究

1 前言

随着近年来国家电力行业的快速发展,市场对电真空用95%氧化铝陶瓷管壳的尺寸一致性要求越来越高。为满足市场需求,在95%氧化铝陶瓷的加工过程中,必须对其生产过程中的关键因素进行控制改进,从而控制陶瓷产品尺寸的一致性。

过程能力指数(Cpk)作为统计过程控制的方法之一,已经有成熟的理论基础[1]。Cpk是反应过程合格率高低的方法,且值的大小可以有效反映过程能力的大小,有效解决工业生产中质量优劣判断的难题[2],可成功运用于陶瓷产品尺寸一致性控制过程中。本文结合95%氧化铝陶瓷的生产过程,重点阐述影响陶瓷产品尺寸一致性各因素的控制要求,并跟踪产品质量状况,确定了提高陶瓷产品尺寸一致性的工艺方法。

2" 过程能力指数Cpk

过程能力指数(Cpk)表示过程能力满足技术标准(例如规格、公差)的程度,也称工序能力指数,是指工序在一定时间里,处于控制状态下的实际加工能力。Cpk值越大,过程能力越强,过程能力强才可能生产出质量好、可靠性水平高的产品。

过程能力指数Cpk的数值与过程准确度Ca、过程精密度Cp有关,其含义与计算公式为:

2.1过程准确度Ca

准确度Ca为实际中心与规格中心的差异,其计算公式为:

Ca=

式中:X:平均数;U:规格中心值;T:规格上限-规格下限;

准确度Ca越大,表明过程平均值偏离规格中心值越大,过程能力越差。

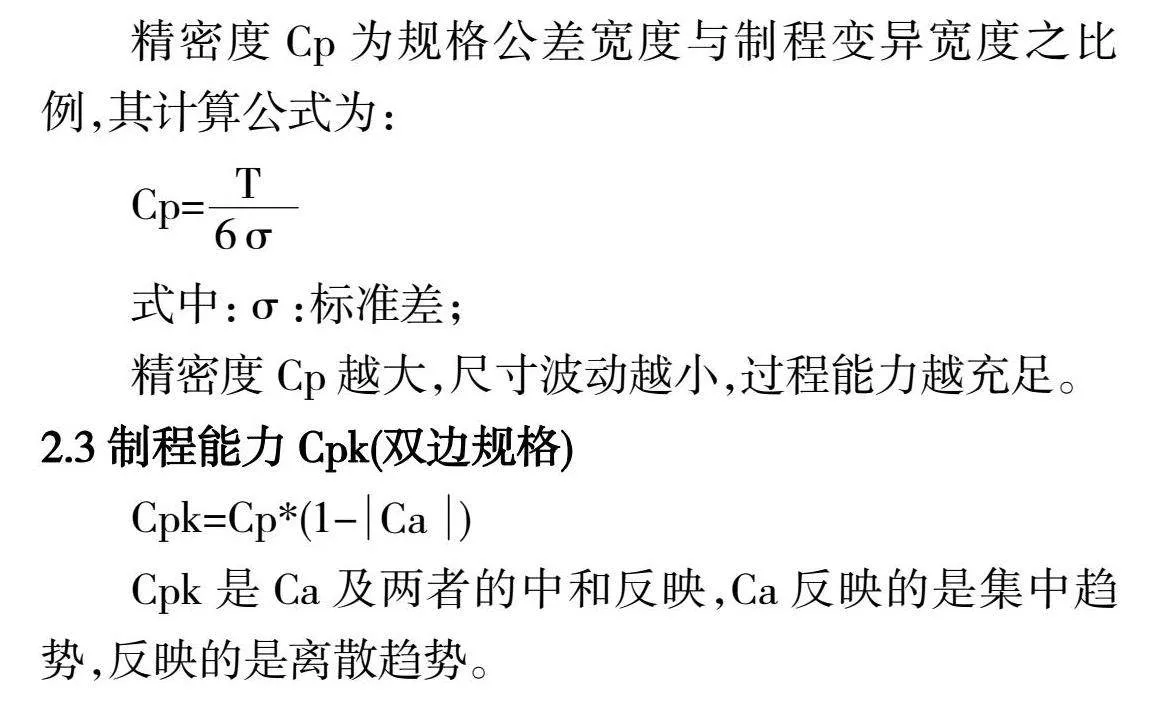

2.2过程精密度Cp(双边规格)

精密度Cp为规格公差宽度与制程变异宽度之比例,其计算公式为:

Cp=

式中:σ:标准差;

精密度Cp越大,尺寸波动越小,过程能力越充足。

2.3制程能力Cpk(双边规格)

Cpk=Cp*(1-Ca)

Cpk是Ca及两者的中和反映,Ca反映的是集中趋势,反映的是离散趋势。

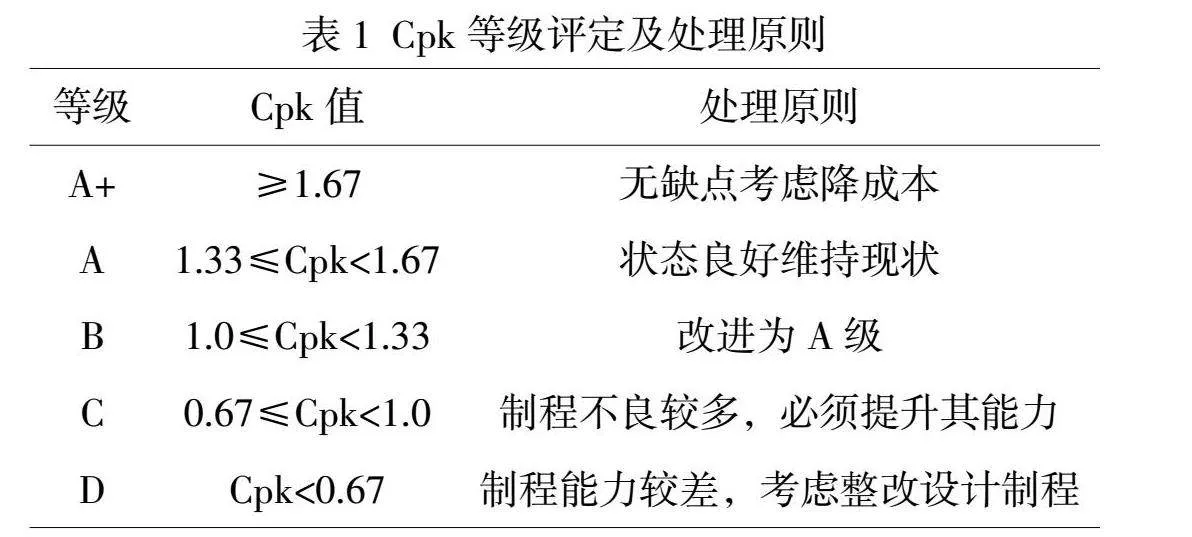

2.4 Cpk等级评定及处理原则见表1

3陶瓷产品尺寸的主要影响因素分析及控制方案

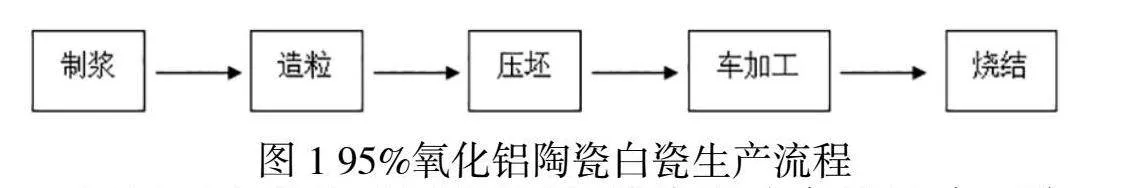

95%氧化铝陶瓷白瓷生产流程见图1:

通过对白瓷生产过程梳理,认为影响产品尺寸一致性的主要因素有:毛坯密度的一致性、车坯件尺寸的一致性及陶瓷烧结工艺过程控制。

3.1毛坯密度的一致性

为保证毛坯密度的一致性,主要可通过提高造粒料含水率的均匀性及提高压坯过程中毛坯密度的均匀性来控制。

3.1.1 提高造粒料含水率的均匀性

在陶瓷的压制过程中,不同含水率的造粒料在相同的压力下进行压制,得到的生坯密度不同。在相同的压力下,含水率较高的造粒料,压制的生坯密度较大。

在同一批造粒料不同位置进行取样,测定含水率为0.18%-0.36%,差异较大。为了确保造粒料的均匀性,消除含水率对毛坯密度的影响,在制浆过程中,规定了选取至少3个连续批次的料浆进行混料,连续喷雾造粒,使用正常工艺进行除铁,除了正常工艺的陈腐外,增加了使用造粒料前,需在V型混料机中进行混料。

在该批次造粒料不同位置进行取样,测定其含水率为0.22%-0.24%,含水率差异较小,可满足要求。

3.1.2 提高压坯过程中毛坯密度的均匀性

因等静压工艺限制,压制的毛坯件有“象足”现象,对毛坯不同位置的坯体密度进行测试,“象足”端的坯体密度在2.22-2.30g/cm3之间,毛坯中间位置的坯体密度在2.32-2.35g/cm3之间,“象足”端的坯体密度偏小且不均匀。为了消除坯体密度的差异,减少对产品质量的影响,在等静压工序的装料过程中,要求装料至模腔端面约30mm后将模具放置在振动台上震动15s以上,循环多次直至装满模具[3]。

对工艺改进后压制的毛坯不同位置的坯体密度进行测试,“象足”端的坯体密度在2.29-2.31g/cm3之间,毛坯中间位置的坯体密度在2.32-2.34g/cm3之间,“象足”端的坯体密度较均匀且与毛坯中间位置的坯体密度相近。通过保证填料密度的一致性,可减小“象足”端与毛坯中间位置坯体密度的差异。

3.2车坯件尺寸一致性

为保证车坯件尺寸的一致性,主要可通过提高产品内径尺寸及质量、解决车坯件偏心问题、保证车加工外径尺寸及质量三个方面来控制。

3.2.1 提高产品内径尺寸及质量

根据造粒料的收缩选取专用工装模具,用模芯尺寸保证内径尺寸,无需进行车加工内径;等静压压制产品时保证模芯光滑、无划痕、凸起等,确保压制后产品内径光滑,无需进行砂修。

3.2.2 解决车坯件偏心问题

为解决毛坯的偏心问题,将等静压模具设计为一模一件,如图2所示:采用底座与模芯一体化设计,在模具底座上留有与模套的垂直配合面,保证模套与模芯的同轴度;等静压压制时选择在压坯自动线进行压制,为单件流水线式生产,生产过程中模具间无接触,无挤压。产品毛坯偏心可降低至0.2-0.3mm,可有效解决车坯件的偏心问题。

3.2.3 保证车加工外径尺寸及质量

为保证白瓷尺寸,需要根据收缩来计算车坯件尺寸并进行车加工。车加工前需先对车加工夹具进行调整,不允许有跳动现象;车加工过程要求刀具锋利,车加工完成后,车坯件表面光滑,无需进行砂修,确保车坯件壁厚偏差≤0.2mm。

3.3陶瓷烧结工艺过程控制

陶瓷烧结是陶瓷生坯在高温下的致密化过程和现象的总称,在这一过程中,瓷壳体积缩小、密度增大。为保证陶瓷产品尺寸的一致性,可通过调整陶瓷烧结工艺并匹配合适的垫脚装载来控制[4]。

3.3.1 调整陶瓷烧结工艺

选择双孔同向高温电隧道窑进行烧结,其控温点较多,调整曲线中1120-1450℃缓慢升温,可有效保证产品圆度[5];装载产品时,需装载高产品进行间隔,解决了因产品高度问题导致的窑炉温均性较差,确保产品在烧结过程中受热均匀,收缩均匀,从而保证产品尺寸的一致性。

3.3.2匹配合适的垫脚装载

选择同批次原料作为其垫脚用料,保证烧结过程中产品与垫脚的同步收缩,减小产品变形;车制垫脚时,将垫脚台径和产品内径的单边配合间隙控制在0.4-0.6mm之间,垫脚台径圆度≤0.1mm;在刷垫脚的过程中要求粘砂薄且均匀,减小烧结过程中,垫脚内台位置粘砂对产品收缩的影响,保证产品圆度及尺寸。

4" 产品质量

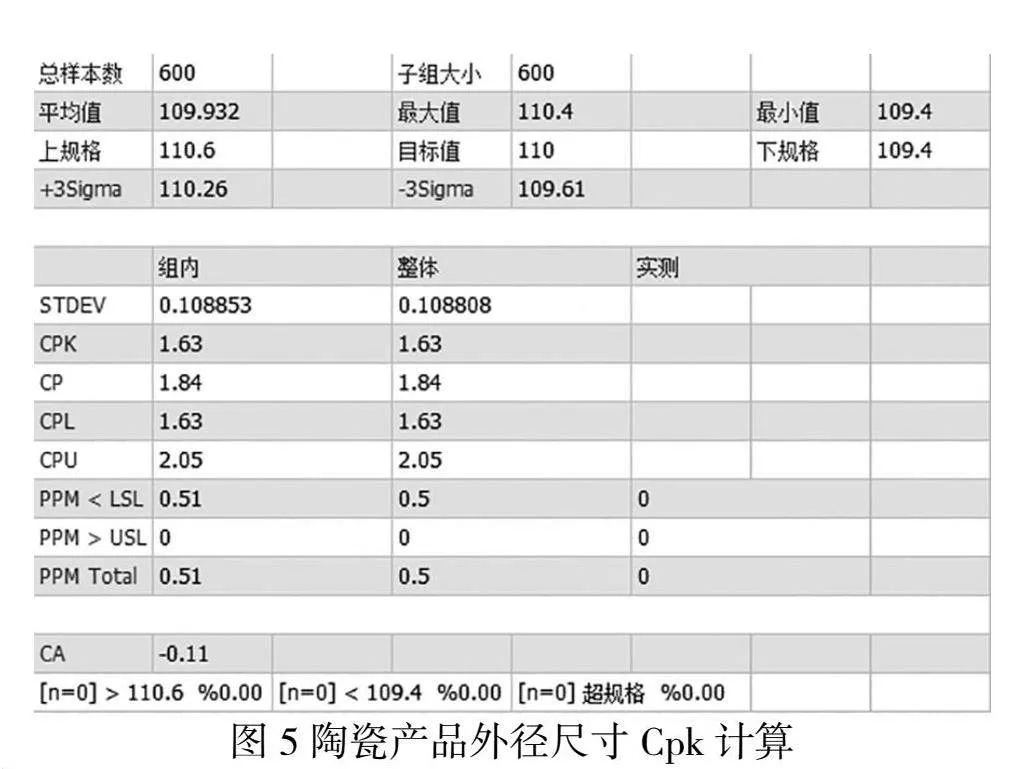

严格控制上述制浆造粒、等静压压制、车加工、陶瓷烧结过程中影响陶瓷产品尺寸一致性的因素,烧结陶瓷产品(φ110±0.6*φ98±0.6*90mm)。测试300件产品,600个外径尺寸数据,使用Cpk计算工具进行计算:

(1)根据产品尺寸公差,在分析软件中输入选项设定内容(目标值、上规格、下规格、样本数);

(2) 陶瓷产品尺寸波动见图3:

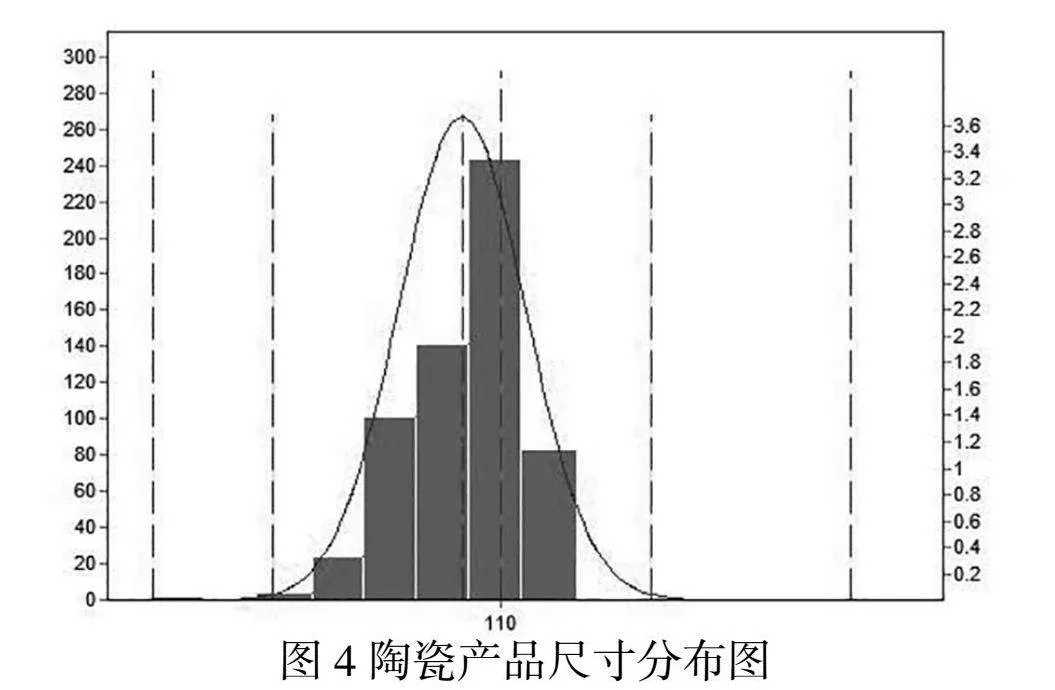

(3)陶瓷产品尺寸分布见图4:

(4) 计算该批次陶瓷产品外径尺寸Cpk,见图5:

该批次陶瓷产品外径尺寸Cpk值为1.63,满足1.33≤Cpklt;1.67的要求,等级评定为A,状态良好可维持现状;上述陶瓷生产过程中的工艺控制方法有效。

5 结语

通过对影响陶瓷产品尺寸一致性主要因素的控制,可以满足陶瓷产品尺寸Cpk值≥1.33的要求,确定了提高陶瓷产品尺寸一致性的工艺方法;通过提高陶瓷产品尺寸的一致性,陶瓷产品尺寸的合格率可大幅度提升。

参考文献

[1]忻乾康.蔡英. CpK在碱性电池生产中的应用[J]. 电池工业.2020-4.59-62.

[2]吕琴红.董永谦.王增琴. CPK在生瓷片打孔工艺中的应用[J]. 电子工艺技术.2017-5.171-173.

[3]顾芬君. 浅析氧化铝陶瓷制作工艺[J].天工.2022-2.68-69.

[4]杨宝珠. 控制瓷壳烧成形变、提高装配尺寸精度[J]. 真空电子技术.2009.53-56.

[5]李景云.缑亚娥. 95%氧化铝陶瓷大型产品烧成工艺的研究[J].真空电子技术.2013-04.92-94.