全自动西兰花移栽机取苗机构优化设计与试验

摘要:为实现西兰花钵苗全自动移栽,提出一种基于精确位姿和轨迹控制的非圆齿轮行星轮系回转式取苗机构。根据取苗、投苗、入穴、出穴的位姿要求,确定约束栽植轨迹的4个精确位姿点,基于Burmester混合四位置直线轨迹生成平面四杆机构综合方法,以西兰花钵苗为作业对象,建立机构运动学模型,设定优化目标,运用MATLAB开发栽植机构计算机辅助设计优化软件,通过优化得到满足要求的“鹰嘴”型理论轨迹的移栽机构参数,避免“甩苗”现象,建立三维模型,并运用ADAMS软件进行虚拟仿真,形成仿真轨迹,测试可得理论求解与实际试验的姿态和轨迹具有一致性,验证移栽机构设计的合理性。基于高速摄像技术对取苗机构进行轨迹测试试验,得到取苗试验轨迹,对比理论轨迹和仿真轨迹,这三者基本一致,验证西兰花移栽取苗机构设计的可行性。田间取苗栽植试验表明:平均取苗合格率为95.002%,平均栽植成功率为92.97%,验证移栽机构设计的实用性。

关键词:西兰花钵苗;移栽机;取苗机构;精确位姿;轨迹控制;非圆齿轮

中图分类号:S223.9

文献标识码:A

文章编号:2095-5553 (2025) 01-0036-08

Optimized design and test of seedling picking mechanism of automatic broccoli transplanter

Cheng Yin1, Xue Xianglei2, 3, Zheng Hang2, 3, Ye Yunxiang2, 3, Yu Guohong2, 3, Lu Shengli1

(1. "School of Biological and Chemical Engineering, Zhejiang University of Science and Technology, Hangzhou,

310023, China; 2. Institute of Agricultural Equipment, Zhejiang Academy of Agricultural Sciences, Hangzhou,

310021, China; 3. Key Laboratory of Agricultural Equipment in Southeast Hilly and Mountainous Areas, Ministry of

Agriculture and Rural Affairs (Ministry-Province Joint Construction), Hangzhou, 310021, China)

Abstract:

In order to realize fully automatic transplanting of broccoli potting seedlings, a non-circular gear planetary wheel system rotary seedling picking mechanism based on precise position and trajectory control is proposed. According to the positional requirements of seedling picking, seedling dropping, hole entering and hole exiting, four precise positional points constraining the planting trajectory are determined, and the kinematic model of the mechanism is established by the integrated method of Burmester and hybrid four-position linear trajectory generation of planar four-bar mechanism with the broccoli potting seedling as the working object, the optimization objective is set, and the computer-aided design optimization software of the planting mechanism is developed by using MATLAB, and a “hawk,s beak”-shaped model that meets the requirements is obtained by the optimization. Through optimization, the theoretical trajectory of “eagle,s beak” type and a set of institutional parameters that meet the transplanting requirements is obtained to avoid the phenomenon of “dumping seedlings”, the three-dimensional model is established, and virtual simulation is used by ADAMS software to form the simulation trajectory, and the theoretical solution is tested with the actual test attitude and trajectory, and a good result is obtained. The test results show that the theoretical solution is consistent with the attitude and trajectory of the actual test, which verifies the rationality of the transplanting mechanism design. Based on the high-speed camera technology, the trajectory test of the seedling picking mechanism is carried out, and the seedling picking test trajectory is obtained, comparing with the theoretical trajectory and the simulation trajectory, which is basically consistent with each other, verifying the feasibility of the design of the seedling picking mechanism for broccoli transplanting. The field seedling picking-planting test showed that the average seedling picking qualification rate was 95.002%, and the average planting success rate was 92.97%, which verified the practicality of the transplanting mechanism.

Keywords:

broccoli pot seedlings; transplanter; picking mechanism; precise position; track control; non-circular gear

0"引言

根据FAO 2023年公布的数据,我国西兰花种植面积已超过9.8×104khm2,年产量约4.2×106kt,且种植面积逐年扩大[1, 2]。西兰花多采用穴盘移栽种植,目前国内西兰花移栽主要依靠半自动移栽机完成,通过人工将西兰花钵苗投送到植苗机构,作业效率低、综合经济效益差。随着西兰花育苗技术的成熟和种植面积的增加,用户对稳定高效的移栽机需求日益迫切,实现西兰花全自动移栽是当前西兰花产业面临的主要难题[3]。

国外对蔬菜自动移栽机的研究主要以欧美、日本为主[4]。欧美机型多采用滑针式取苗机械手从水平放置的钵盘中夹取整排钵苗实现多行作业,自动化程度高,但整机稳定性差、维修困难、成本较高[5]。日本洋马PF2R采用滑道式结构,通过取苗针的伸缩来抓取钵苗,同时鸭嘴与取苗针通过定传动比的方式,来实现钵苗的同步投取,但采用的滑道结构易磨损且难以进行高速栽植[6]。Islam等[7]设计了一种由齿轮、凸轮、曲柄滑块组合的取苗机构,该机构的直线取苗轨迹由齿轮驱动曲柄滑块机构实现,取苗臂的摆动由凸轮控制实现,但机构高速运转时振动较大、作业效果不稳定。赵匀等[8]研究一种反转式共轭凸轮蔬菜钵苗移栽机构,将非圆齿轮行星轮系的不等速运动与共轭凸轮的变速摆动组合起来,实现传动比的大幅值以满足复杂轨迹。俞高红等[9]提出一种非圆齿轮行星轮系八行同步取苗机构,该机构可以实现尖嘴形取苗轨迹。

由于缺少关于西兰花钵苗的取苗机构研究,基于此,本文通过非圆齿轮行星轮系传动理论,设计一种基于关键位姿点与直线轨迹生成平面四杆机构综合的西兰花取苗机构。根据西兰花钵苗移栽要求设计取苗轨迹,给定4个关键位姿点与最低点的速度约束条件,满足开链2R杆组在投苗段形成直线轨迹,开发取苗机构优化设计平台,利用运动学仿真软件完成取苗机构的仿真分析,试制取苗机构物理样机,并进行试验验证。

1"西兰花取苗机构工作原理

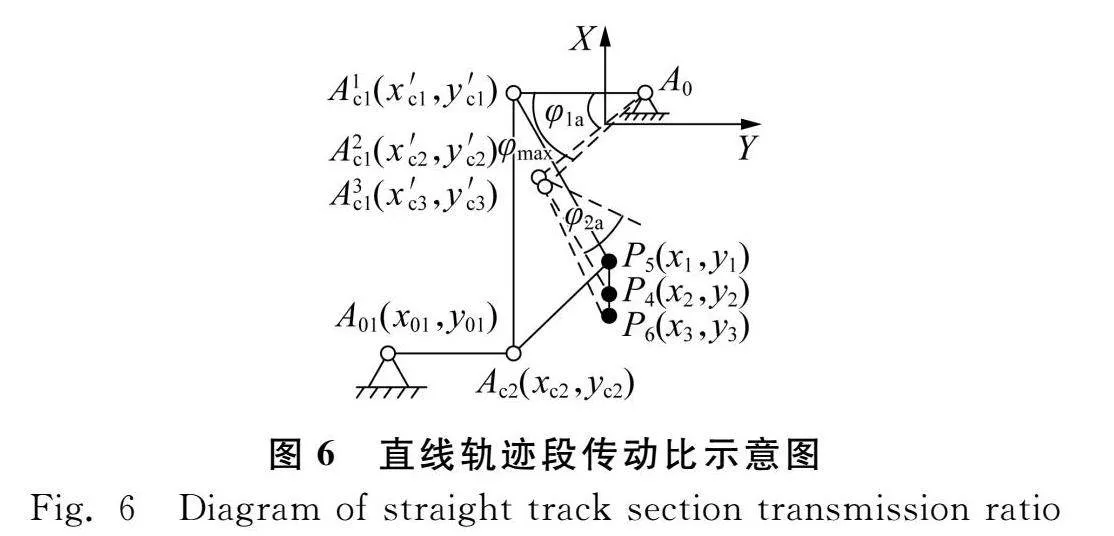

图1为非圆齿轮行星轮系取苗机构简图,太阳轮固定不动,行星架与行星轴固定,行星轮和移栽臂(包括拨叉、移栽臂凸轮、推苗杆、夹秧片、取苗针、弹簧座、移栽臂壳,移栽臂凸轮通过拨叉驱动推苗杆伸缩,通过夹秧片的张开闭合实现取苗动作)固定在行星轴上,通过第一、二中间轮,行星轴带动移栽臂作相对行星架的反方向周期性非匀速摆动,并形成了适应西兰花取苗工作的“鹰嘴形取苗-直线投苗”轨迹,其中O2为中间轮旋转中心,位于行星架中点。

2"西兰花移栽取苗轨迹设计

取苗轨迹是自动移栽机构设计的关键要素,根据西兰花移栽农艺要求,取苗过程主要分为以下阶段(图2):其A-B和B-C为取苗阶段的取苗针尖点轨迹,其中,AB段为入钵轨迹段,取苗针沿A-B段轨迹进入穴盘后夹紧基质块,取苗针夹持基质块沿着B-C段轨迹夹出钵苗;C-D-E段轨迹为持苗阶段轨迹,D点为持苗点,钵苗沿着C-D-E段轨迹被夹持到推苗位置点;E-F-G为推苗阶段轨迹,点G为轨迹最低点,苗针上的钵苗在推苗爪的推动下在点G之前被推入之植苗机构中;G-H为回程段,苗针保持最大张开状态沿G-H段快速回到最初的取苗位置,重复下一次动作。

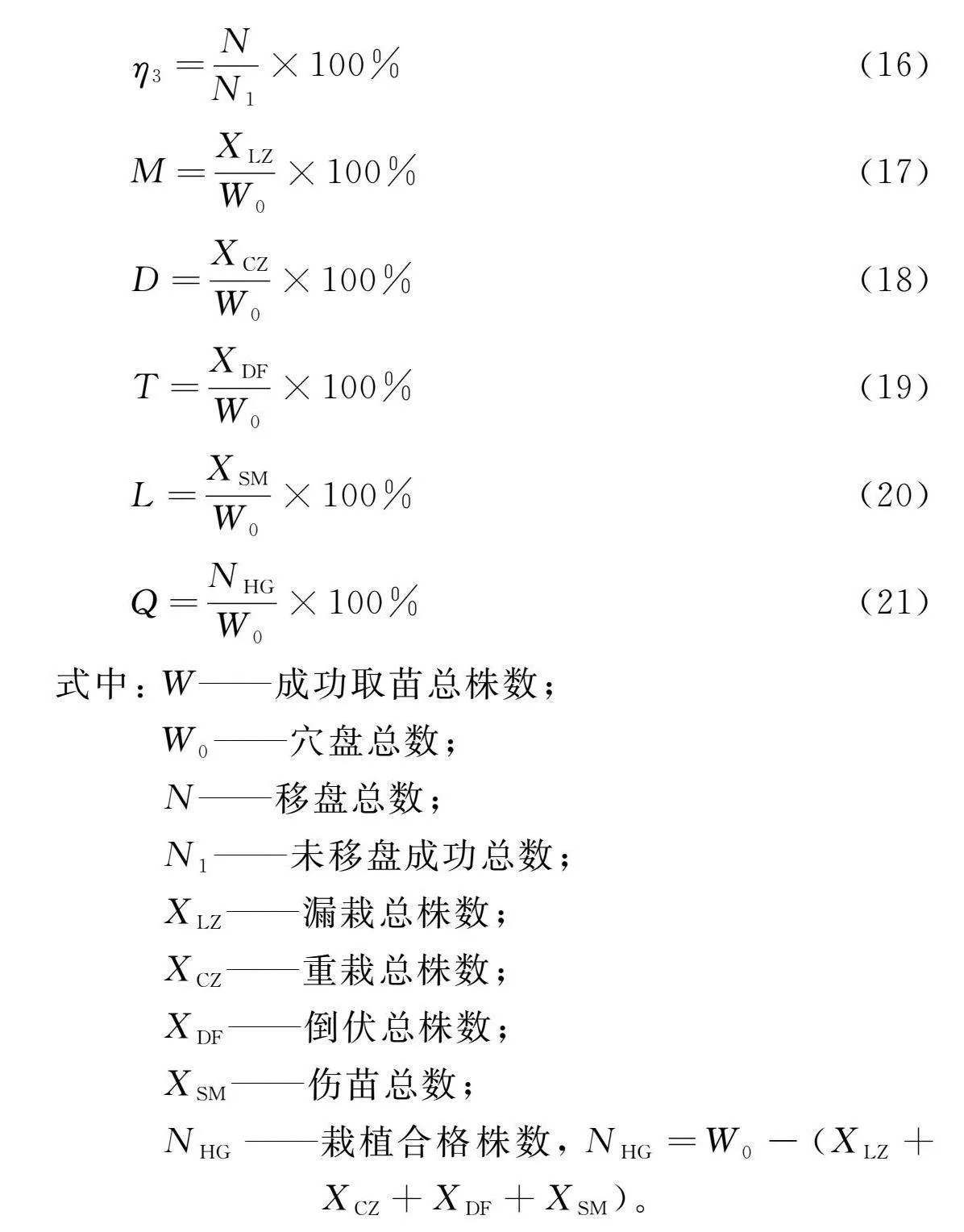

为满足西兰花钵苗取苗机构的取苗要求,取苗轨迹的设计需要达到表1所示的取苗轨迹设计目标[10]。

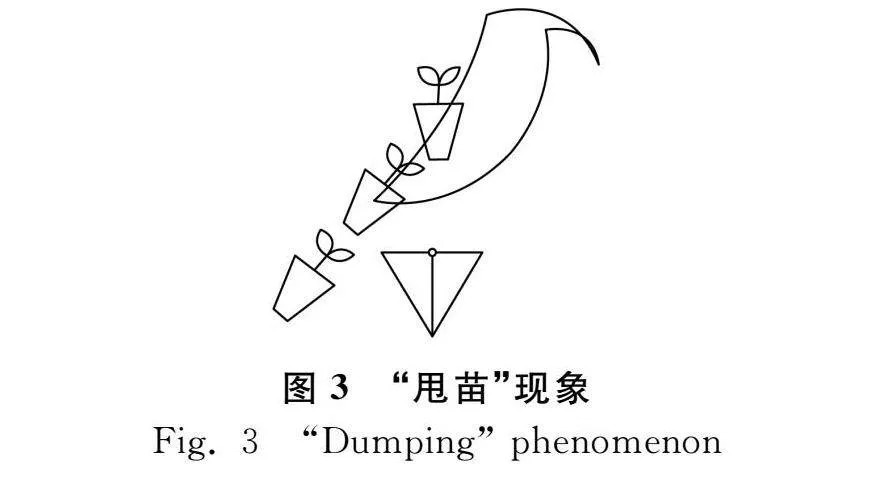

现有的非圆齿轮回转式自动取苗机构的取苗轨迹多为“鹰嘴形”轨迹(图3),但在投苗段轨迹较为倾斜,导致苗针尖点在经过投苗点时速度方向并不是竖直向下,在惯性的影响下,质量较大的钵苗在投苗点处易被苗针朝着速度方向甩出。

为达到直线投苗的效果,防止“甩苗”现象,基于MATLAB开发模块设计西兰花移栽取苗机构优化平台。由于取苗轨迹段的“曲柄—连杆”转角关系曲线和直线轨迹区的转角关系曲线必须首末相连,且在连接处数值、斜率、凹凸性相等,故采用五次非均匀B样条曲线[11]对西兰花取苗轨迹进行曲线插补,如式(1)所示,可以通过改变角位移曲线上控制点实现取苗轨迹的调整及能设置斜率和凹凸性两种边界条件,以不同数值的边界条件约束曲线首末点。通过给定的关键位姿点可以反求出待求曲线上相对应的转角数据,最终反求插值曲线的控制点。结合西兰花农艺要求和轨迹设计要求,选择图2中的B为取苗点P1、C为出钵点P2、D为持苗点P3,F点为投苗点P4,这4个位姿点为苗针尖点必然通过的关键位姿点。

p(u)=∑ni=0diNi,5(u)=∑i+5j=idjNj,5(ui+5)=qi

pr(u)=∑ij=i-5+rdjrNj,5-r(u)(1)

式中:

p(u)——一条五次B样条曲线;

pr(u)——

五次B样条曲线上节点出的r阶导矢;

dj——曲线的控制点,j=0,1,…,n;

Ni,5(u)——

五次B样条的基函数,u∈[ui,ui+1][u5,u6],i=0,1,…,n;

qi——定义域内的数据点。

通过4个约束条件,即给定插值曲线初始点一阶导数和二阶导数v0、vf;终止点一阶导数和二阶导数a0、af,对式(1)进行转化,最终得到五次B样条曲线控制点的系数矩阵[12, 13]An=1

N1,5(u6)N2,5(u6)…N5,5(u6)

N2,5(u7)N3,5(u7)…N6,5(u7)

Nn-2,5(un+3)Nn-1,5(un+3)…Nn+2,5(un+3)

Nn-1,5(un+4)Nn,5(un+4)…Nn+2,5(un+4)

1c01c02cf1cf2

a01a02a03

af1af2af3(2)

其中,

c01=-5u6-u1,c02=5u6-u1,

cf1=-5un+9-un+4,cf2=5un+9-un+4,

a01=20(u6-u2)(u6-u1),

a02=-201(u6-u2)(u7-u2)+1(u6-u2)(u6-u1),

a03=20(u6-u2)(u7-u2),

af1=20(un+8-un+4)(un+8-un+3),

af2=-201(un+8-un+4)(un+9-un+4)+1(un+8-un+4)(un+8-un+3),

af3=20(un+8-un+4)(un+9-un+4)。

通过式(1)和式(2)可求解插值曲线上的控制点。

3"西兰花移栽机构设计

3.1nbsp;Burmester点的分析

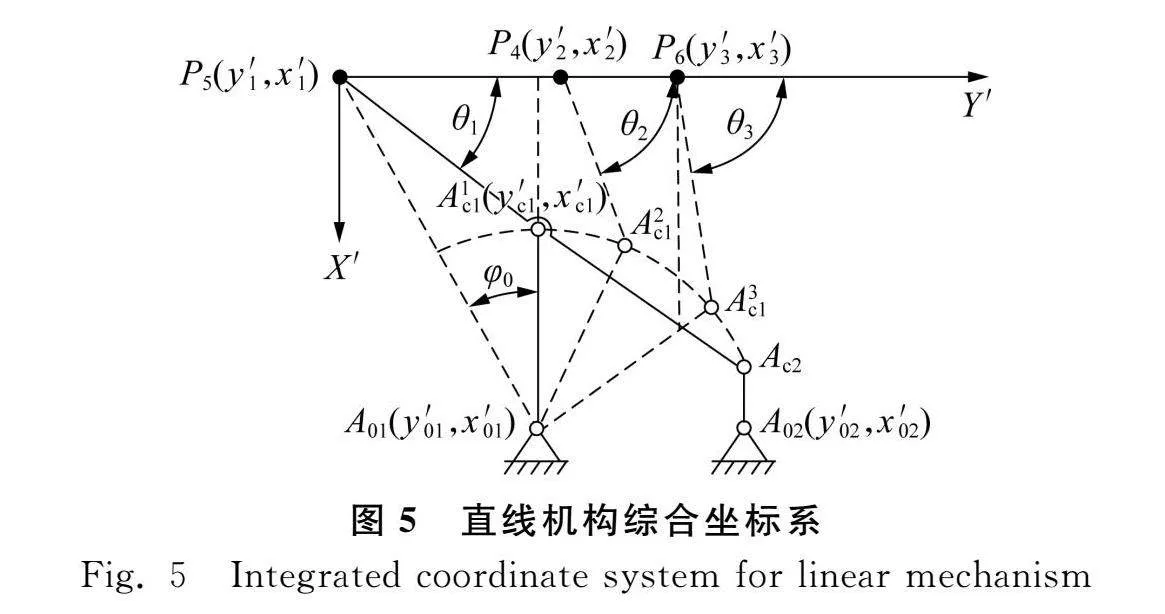

圆心点(固定铰链点)分布在固定平面内的三次曲线上,圆点(动铰链点)分布在连杆平面内的三次曲线上,这个规律最初是由德国学者布尔梅斯特(Burmester)发现的,因此,这两条曲线合称为Burmester曲线。如图4所示,根据Burmester圆点曲线方程

H1xc13+H2yc13+H1xc1yc12+H1xc12yc1+H3xc12+H4yc12+H5xc1yc1+H7yc1+H8=0

(3)式中: Hi——

第i位置的动铰链的行列式集合;

xc1——

第一位置的动铰链点的x坐标;

yc1——

第一位置的动铰链点的y坐标。

根据杆长不变条件,有约束方程

[Aci-A0]T[Aci-A0]=

[Ac1-A0]T[Ac1-A0](4)

式中:

Aci——第i位置的圆点矢量;

A0——第一位置圆心点;

Ac1——第一位置圆点矢量。

对于式(3)、式(4),将动铰链点的横坐标xc1当作已知量,可分别求得动铰链点Ac1(xc1,yc1)和固定铰链点A0(x0,y0)的解曲线。对给定范围内求得的A0(x0,y0)和Ac1(xc1,yc1),进行计算如式(5)所示。

L1=(xc1-x0)2+(yc1-y0)2

L2=(xc1-x1)2+(yc1-y1)2

ψ=arctanyc1-y1xc1-x1-θ1

φ11=arctanyc1-y0xc1-x0

φ21=arctanyc1-y1xc1-x

(5)

式中:

L1——曲柄杆长度;

L2——连杆长度;

ψ——标线夹角(推苗杆与连杆夹角);

φ11——

L1与水平面的初始夹角;

φ21——

L2与水平面的初始夹角;

x1、y1——

取苗点B坐标,即P1的坐标。

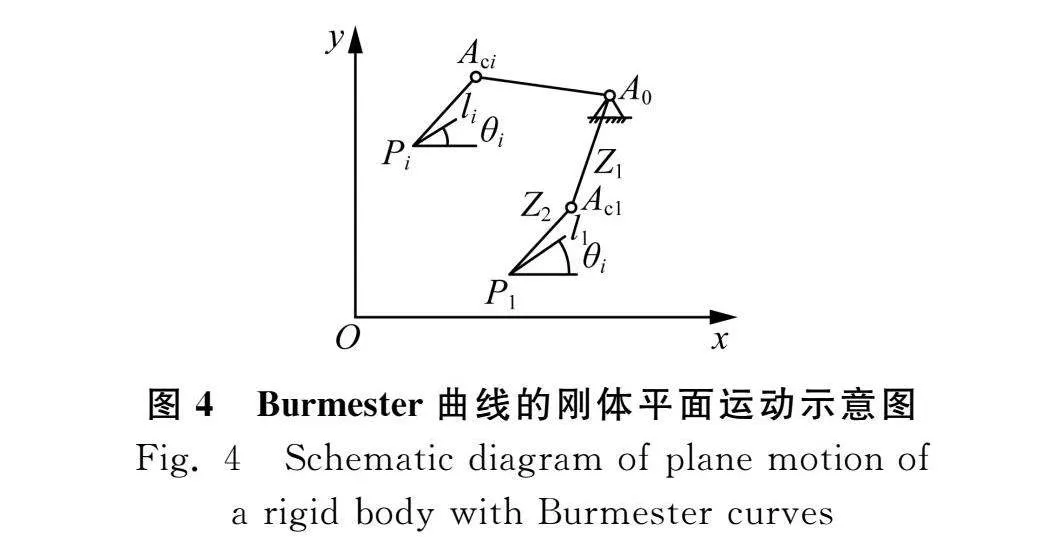

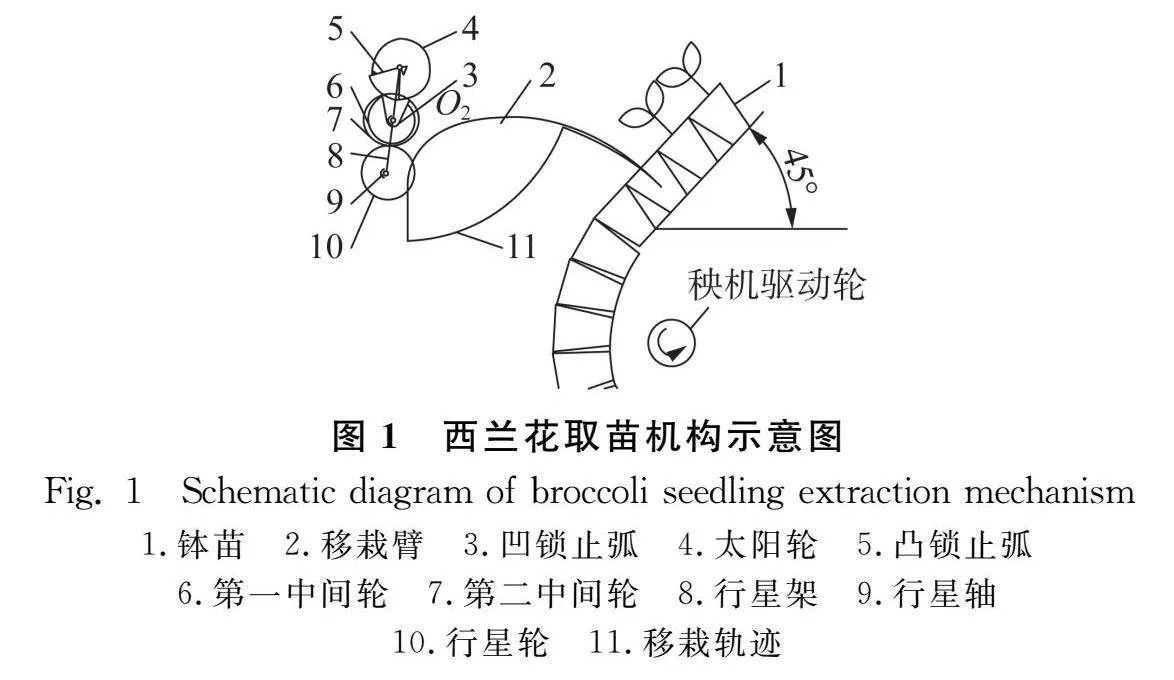

3.2"混合四位置直线轨迹求解分析

根据λ形机构综合方法,在保证连杆经过3个重要分离点(P5、P4、P6,其中P4为投苗点)时,处于同一直线,在初始的直线点P5(y′1,x′1),使机构两连架杆平行(A01A1c1∥A02Ac2)且垂直于给定的直线方向,即在Y′轴方向速度为0,继而保证P5(y′1,x′1)的速度要求。对于速度约束而言,只需控制第三点P6(y′3,x′3)的速度方向即可(图5)。

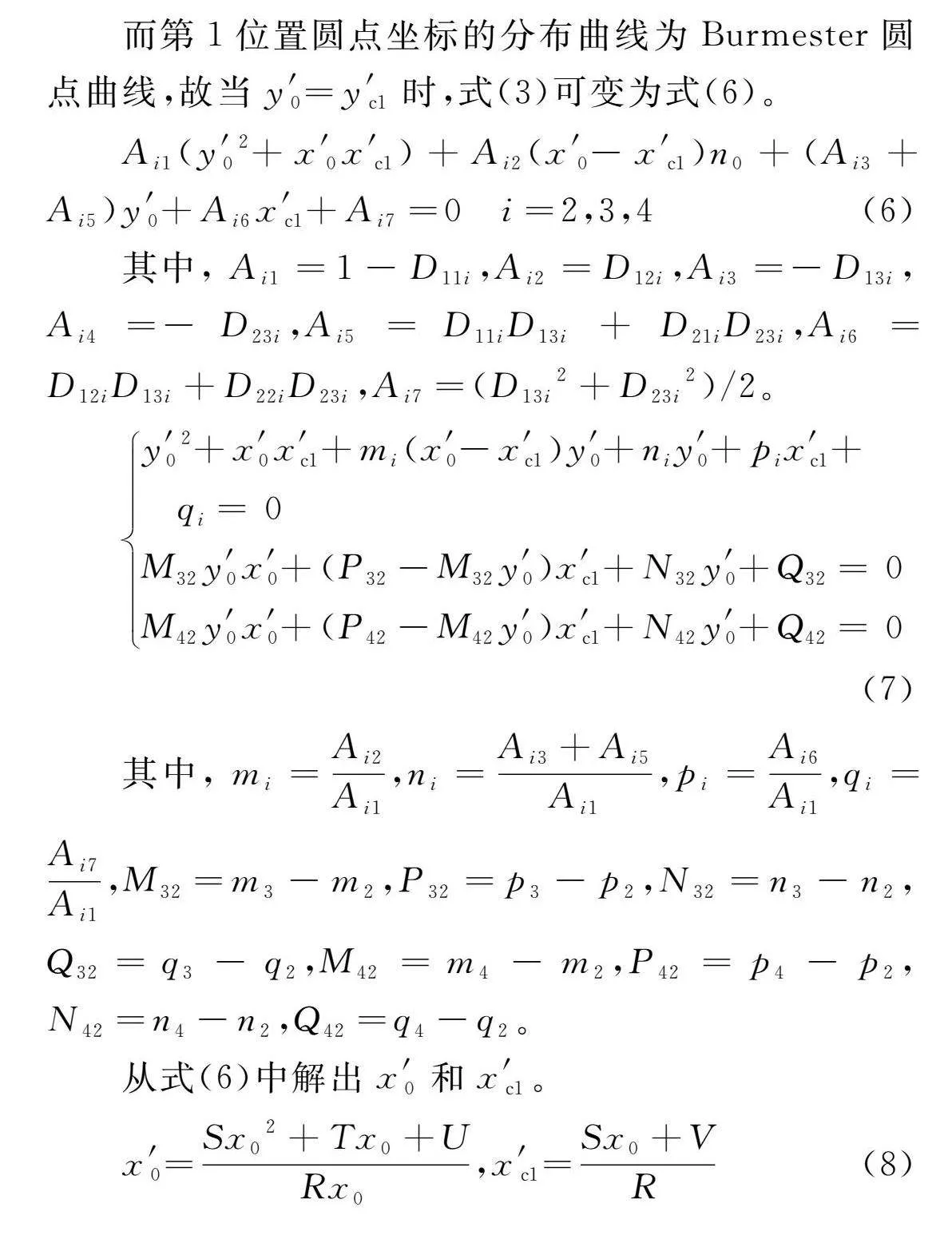

而第1位置圆点坐标的分布曲线为Burmester圆点曲线,故当y′0=y′c1时,式(3)可变为式(6)。

Ai1(y′02+x′0x′c1)+Ai2(x′0-x′c1)n0+(Ai3+Ai5)y′0+Ai6x′c1+Ai7=0"i=2,3,4(6)

其中,

Ai1=1-D11i,Ai2=D12i,Ai3=-D13i,

Ai4=-D23i,Ai5=D11iD13i+D21iD23i,

Ai6=D12iD13i+D22iD23i,Ai7=(D13i2+D23i2)/2。

y′02+x′0x′c1+mi(x′0-x′c1)y′0+niy′0+pix′c1+

qi=0

M32y′0x′0+(P32-M32y′0)x′c1+

N32y′0+Q32=0

M42y′0x′0+(P42-M42y′0)x′c1+

N42y′0+Q42=0(7)

其中,

mi=Ai2Ai1,

ni=Ai3+Ai5Ai1,pi=Ai6Ai1,

qi=Ai7Ai1,M32=m3-m2,P32=p3-p2,

N32=n3-n2,Q32=q3-q2,M42=m4-m2,

P42=p4-p2,N42=n4-n2,Q42=q4-q2。

从式(6)中解出x′0和x′c1。

x′0=Sx02+Tx0+URx0,x′c1=Sx0+VR

(8)

其中,

R=M32P42-M42P32,S=N32M42-N42M32,

T=Q32M42-P42N32-Q42M32+N42P32,

U=Q42P32-Q32P42,V=M42Q32-M32Q42

由此可得另外两个圆心点的y′0坐标。

y′02,3=-b1±b1-4a1c12a1

(9)

其中,a1=a,b1=a1y′01+b,c1=b1y′01+c。

a=1+S2R2,b=S(T+V)R2+m2(T-V)R+n2+p2SR,

c=US+TVR2+p2VR+m2UR+q2,d=UVR2。

相应的x′02,3和x′c2,3的两个解可由式(9)求出。

3.3"取苗机构总传动比求解

经过坐标变换后,直线机构(图6)取步长≤0.01rad,令曲柄A0A1c1(L1)的转角φ1a在[0,φz]内连续取值(φz为曲柄在直线轨迹区段上转动的最大角度),通过机构解析法和图解法求得连杆A1c1P(L2)的转角φ2a,则直线轨迹段的传动比

ia=1φ2a-φ1aφ1a′

(10)

由于完整轨迹是封闭的,故“鹰嘴形取苗”轨迹区段的“曲柄—连杆”转角关系曲线和直线轨迹区段的转角关系曲线必须首末相连,且在连接点处数值、一阶导数(斜率)和二阶导数(凹凸性)都相等,通过上述5次B样条曲线拟合方法,在确定控制点与节点向量之后,结合计算机辅助设计,设置不同节点区间的插值点个数,拟合“曲柄—连杆”转角关系曲线。曲柄在“尖嘴形取苗”轨迹区段相对初始位置的转角为φ1b,相应的连杆相对初始位置的转角为φ2b,则传动比

ib=d(φ2b)d(φ1b)

(11)

因此,机构总传动比i总由传动比ia和传动比ib首尾相连而成,为离散点序列。

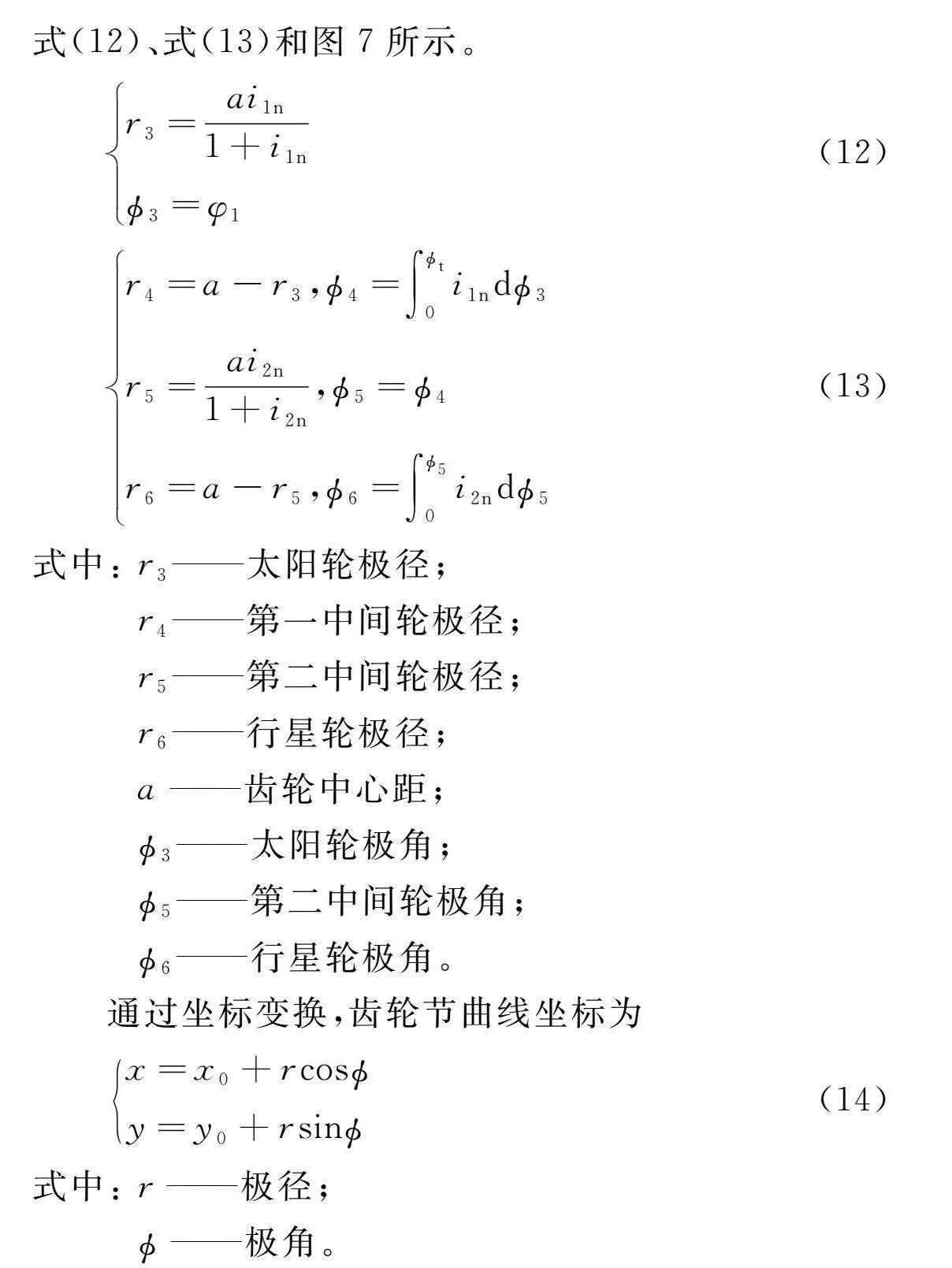

3.4"非圆齿轮设计

根据非圆齿轮的啮合原理可以求得非圆齿轮的节曲线,以太阳轮及第一中间轮为例,有参数关系如式(12)、式(13)和图7所示。

r3=ai1n1+i1n

3=φ1(12)

r4=a-r3,4=∫t0i1nd3

r5=ai2n1+i2n,5=4

r6=a-r5,6=∫50i2nd5(13)

式中:

r3——太阳轮极径;

r4——第一中间轮极径;

r5——第二中间轮极径;

r6——行星轮极径;

a——齿轮中心距;

3——太阳轮极角;

5——第二中间轮极角;

6——行星轮极角。

通过坐标变换,齿轮节曲线坐标为

x=x0+rcos

y=y0+rsin

(14)

式中:

r——极径;

——极角。

4"取苗机构设计

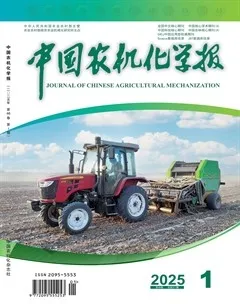

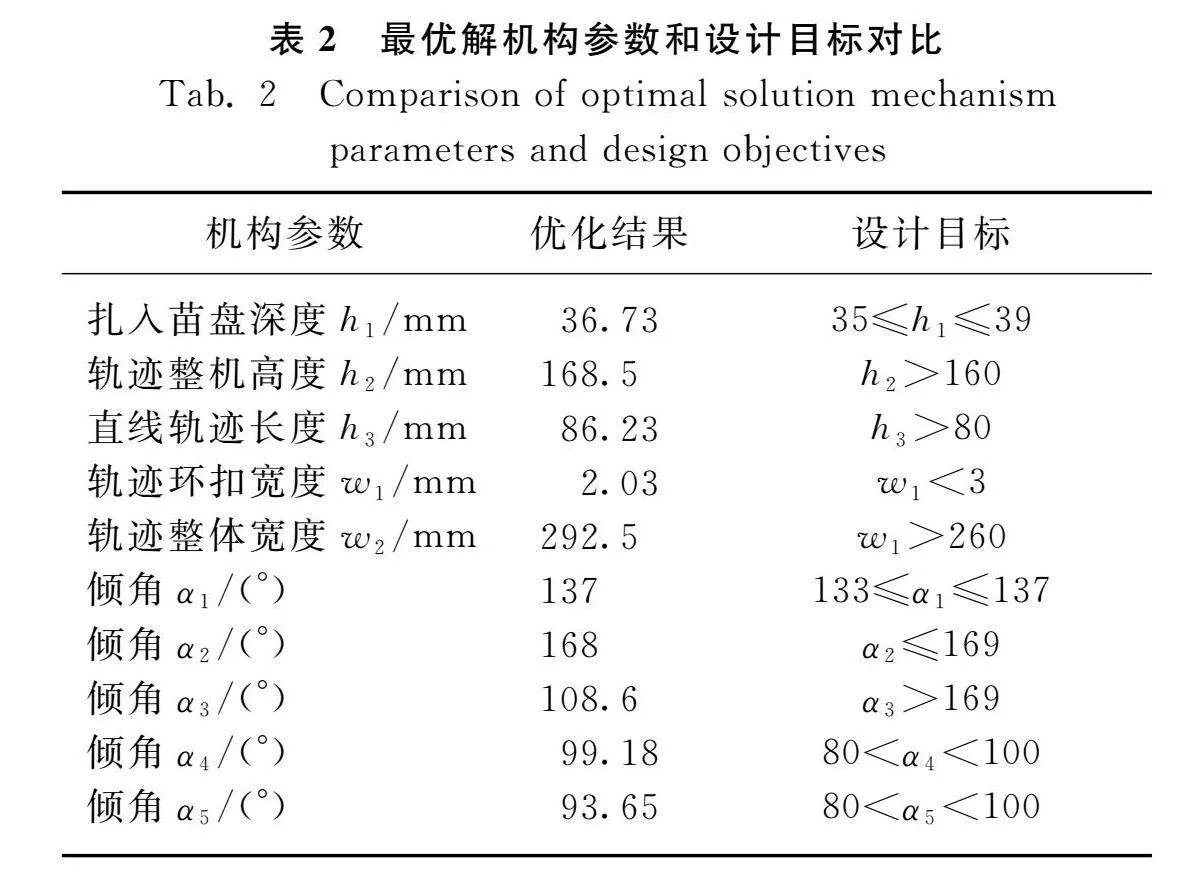

为便于取苗机构的设计,基于MATLAB开发西兰花移栽取苗机构设计平台(图8)。通过输入4个位姿详细数据,可实现功能:计算一级非圆齿轮节曲线及二级传动节曲线和精确的取苗轨迹;取苗机构的运动模拟和测量;取苗机构的最终设计。

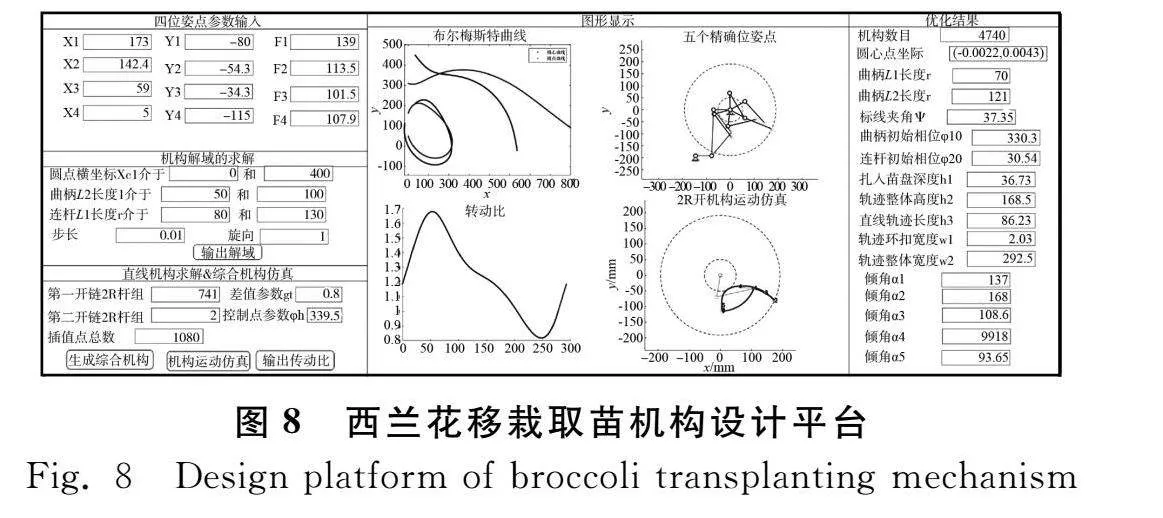

基于取苗轨迹(图1),应用自主开发的设计平台进行非圆齿轮行星轮系取苗的设计,由理论取苗轨迹(图2)和设计平台所求得的取苗轨迹(图8)可知,通过设计平台设计的取苗机构的取苗轨迹接与理论取苗轨迹基本一致,得出的一、二级齿轮节曲线和对应的取苗轨迹(图9),具体设计结果参数与设计目标参数满足设计要求(表2)。

5"取苗机构仿真与试验

5.1"虚拟样机仿真与轨迹对比

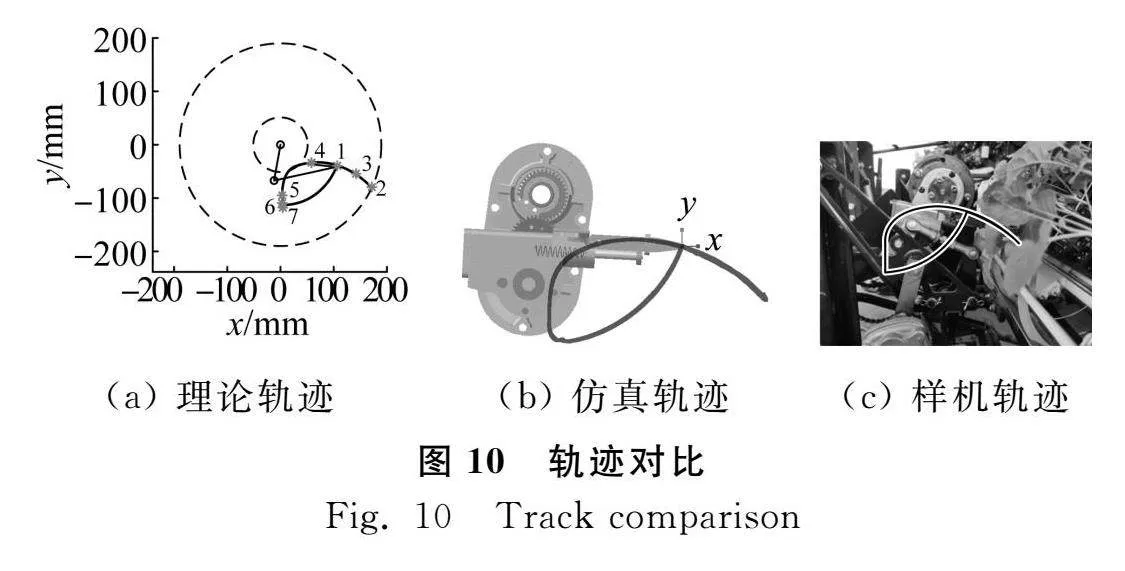

根据上文得出的机构参数,对非圆齿轮行星轮系回转机构进行整体结构设计,基于ADAMS软件对取苗机构进行虚拟仿真,得出轨迹仿真图10(b)。基于高速摄像技术,可以测得西兰花取苗机构的取苗轨迹如图10(c)所示,三者轨迹基本一致,验证了取苗机构设计的可行性。

5.2"试验材料

试验选取西兰花钵苗为取苗和移栽对象。通过128孔可弯曲穴盘进行育苗,育苗周期为28天,西兰花钵苗根系较少、钵苗高度85~100mm,单株钵苗有3~4片叶子,钵苗所用培养基质由草灰、蛭石及珍珠岩等材料组成,此次试验基质含水率约为48%,移栽机秧箱尺寸规格(宽×长)为280mm×720mm,如图11所示。

5.3"试验方法

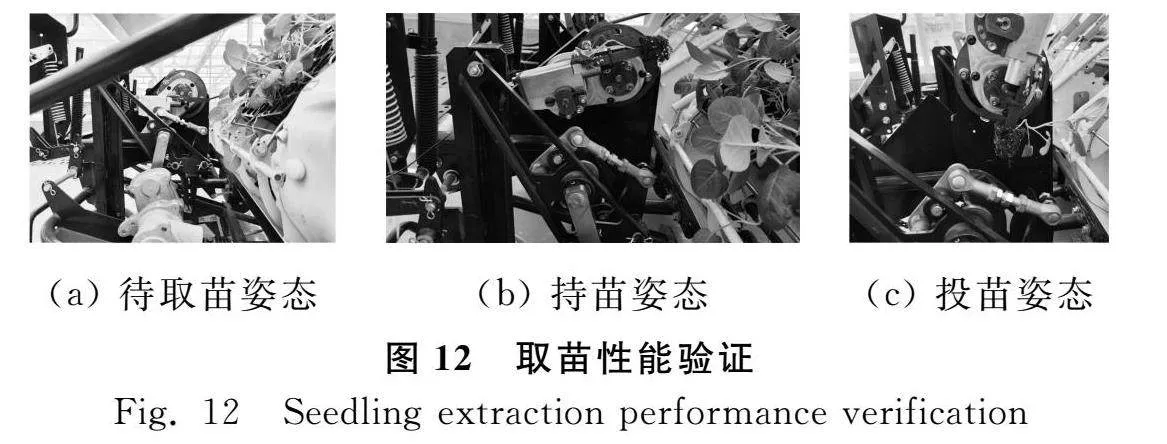

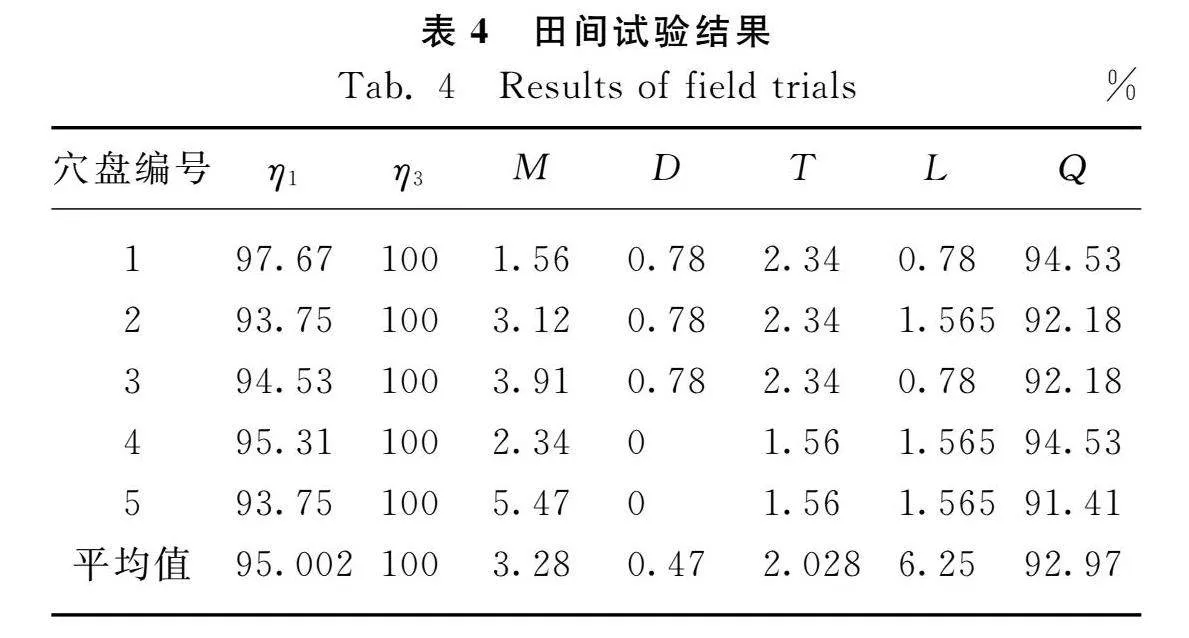

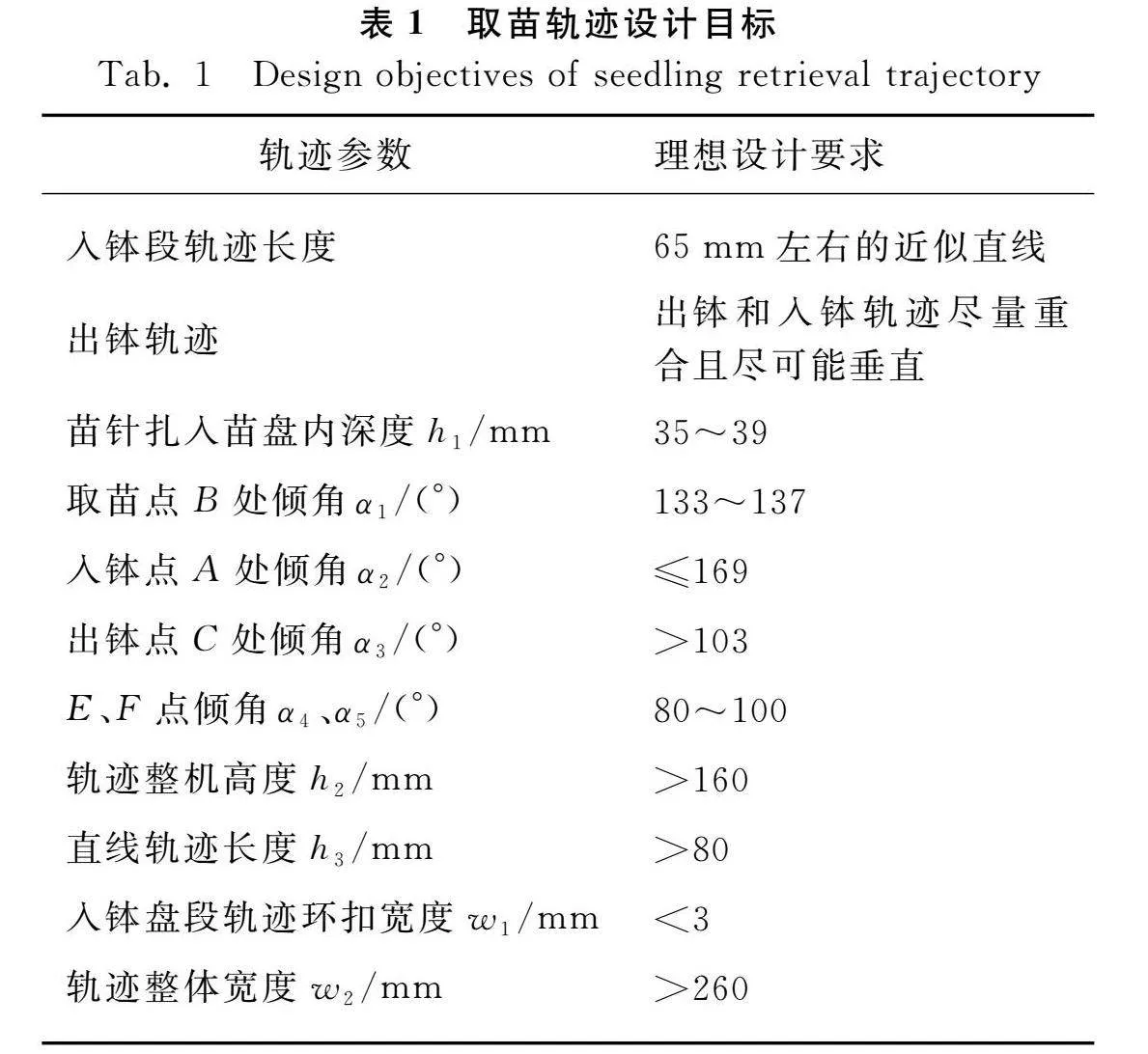

试验于2023年5月20日在嘉兴市海宁市杨渡试验基地进行。先在温室内启动移栽机使取苗机构以恒定转速循环往复运动,不断通过取苗、移苗、植苗及回程动作验证机构的取苗性能姿态。如图12所示,在验证取苗性能姿态后,对西兰花钵苗进行大田移栽试验来验证移栽机在田间的工作性能,如图13所示。

大田移栽试验前用翻耕机深翻至30~35cm,做到深沟高畦,沟宽30cm,直沟深30cm,每20cm开一道横沟,横沟深35cm,形成周围沟,连沟畦宽2.65m,畦面平整。其中,移栽机田间试验指标有:取苗成功率η1、移盘成功率η3、漏栽率M、重栽率D、倒伏率T、伤苗率L、栽植合格率Q,试验中每株穴盘苗栽植状态仅记录一次,移栽机转速为30r/min,栽植株距设定为260mm,具体性能试验各指标采样值如表3所示。

η1=WW0×100%

(15)

η3=NN1×100%

(16)

M=XLZW0×100%

(17)

D=XCZW0×100%

(18)

T=XDFW0×100%

(19)

L=XSMW0×100%

(20)

Q=NHGW0×100%

(21)

式中:

W——成功取苗总株数;

W0——穴盘总数;

N——移盘总数;

N1——未移盘成功总数;

XLZ——漏栽总株数;

XCZ——重栽总株数;

XDF——倒伏总株数;

XSM——伤苗总数;

NHG——

栽植合格株数,NHG=W0-(XLZ+XCZ+XDF+XSM)。

5.4"试验结果

由表4可知,移栽机的平均取苗成功率为95.002%,平均栽植成功率为92.97%,能够较好地完成移栽作业,进一步验证了西兰花取苗机构设计的可行性与实用性。

分析取苗和栽植失败的原因主要有:(1)基质的含水率较高,夹出钵苗时易夹碎基质,导致持苗过程脱落。(2)培育的西兰花钵苗直立性不足,带苗现象时有发生,致使上下行的钵苗茎叶彼此缠绕,导致取苗出现空穴。(3)夹秧片夹紧力度不够,基质所受到的夹紧力由移栽臂内部的弹簧提供,由于弹簧的预紧力不足,致使推苗杆回程不够,最终导致钵苗在夹持过程中脱落。(4)栽植土地耕整程度不够,鸭嘴栽植深度不够,产生钵苗倒伏现象。

6"结论

1) 根据西兰花钵苗移栽农艺要求,设计一种基于非圆齿轮行星轮系的西兰花移栽取苗机构,基于MATLAB开发西兰花移栽取苗机构设计平台。

2) 基于Burmester和混合四位置直线轨迹机构综合方法,采用5次B样条曲线拟合取苗轨迹,运用西兰花移栽取苗机构设计平台求得满足设计要求的最优解参数,当直线轨迹长度h3=86.23mm,且倾角满足α1=137°、α2=168°、α3=108.6°要求时,取苗机构的运动轨迹满足西兰花取苗移栽的农艺要求,保证取苗机构在投苗阶段时避免“甩苗”现象,提高投苗精准度。

3) 通过ADAMS和高速摄像技术对取苗机构设计轨迹、仿真轨迹和取苗试验轨迹进行对比,三者轨迹基本一致,验证设计的可行性。对取苗机构进行大田移栽试验,结果表明:平均栽植成功率为92.97%,平均取苗成功率为95.002%,进一步验证取苗机构设计的实用性。

参"考"文"献

[1] 崔志超, 管春松, 杨雅婷, 等. 蔬菜机械化移栽技术与装备研究现状[J]. 中国农机化学报, 2020, 41(3): 85-92.

Cui Zhichao, Guan Chunsong, Yang Yating, et al. Research status of vegetable mechanical transplanting technology and equipment [J]. Journal of Chinese Agricultural Mechanization, 2020, 41(3): 85-92.

[2] 顾宏辉, 王建升, 虞慧芳, 等. 浙江省西兰花产业未来发展的思考[J]. 浙江农业科学, 2021, 62(5): 851-853.

Gu Honghui,Wang Jiansheng,Yu Huifang, et al. Discussion on future development of broccoli industry in Zhejiang Province [J]. Journal of Zhejiang Agricultural Sciences, 2021, 62(5): 851-853.

[3] 高庆生, 陈永生, 管春松, 等. 露地蔬菜机械化移栽作业现状及水平分析[J]. 中国农机化学报, 2021, 42(11): 193-197.

Gao Qingsheng, Chen Yongsheng, Guan Chunsong, et al. Status and level analysis of mechanized transplanting production of vegetables in open fields [J]. Journal of Chinese Agricultural Mechanization, 2021, 42(11): 193-197.

[4] 俞高红, 王磊, 孙良, 等. 大田机械化移栽技术与装备研究进展[J]. 农业机械学报, 2022, 53(9): 1-20.

Yu Gaohong,Wang Lei,Sun Liang,et al. Advancement of mechanized transplanting technology and equipments for field crops [J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(9): 1-20.

[5] 吕志军, 单伊尹, 王杰, 等. 蔬菜移栽装备研究现状和钵苗移栽装备展望[J]. 中国农机化学报, 2017, 38(11): 30-34.

Lü Zhijun, Shan Yiyin, Wang Jie, et al. Research progress of vegetable transplanting machine and prospects of seedling-picking machinery of transplanter [J]. Journal of Chinese Agricultural Mechanization, 2017, 38(11): 30-34.

[6] 姬江涛, 杨林辉, 金鑫, 等. 行星轮系滑道式钵苗栽植机构设计与参数优化 [J]. 农业工程学报, 2018, 34(18): 83-92.

Ji Jiangtao, Yang Linhui, Jin Xin, et al. Design and parameter optimization of planetary gear-train slip type pot seedling planting mechanism [J]. Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(18): 83-92.

[7] Islam M N, Iqbal M Z, Ali M, et al. Kinematic analysis of a clamp-type picking device for an automatic pepper transplanter [J]. Agriculture, 2020, 10(12): 627.

[8] 赵匀, 樊福雷, 宋志超, 等. 反转式共轭凸轮蔬菜钵苗移栽机构的设计与仿真[J]. 农业工程学报, 2014, 30(14): 8-16.

Zhao Yun, Fan Fulei, Song Zhichao, et al. Design and simulation of inverted vegetable pot seedling transplanting mechanism with conjugate cam [J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(14): 8-16.

[9] 俞高红, 王系林, 刘建刚, 等. 蔬菜钵苗密植移栽机多行取苗机构设计与试验[J]. 农业机械学报, 2023, 54(1): 94-103.

Yu Gaohong, Wang Xilin, Liu Jiangang, et al. Design and experiment of multi row seedling taking mechanism for dense planting and transplanting of vegetable pot seedlings [J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(1): 94-103.

[10] 廖庆喜, 张照, 胡乔磊, 等. 油菜纸钵苗移栽机气动取苗机构设计与轨迹分析 [J]. 农业机械学报, 2017, 48(11): 70-78.

Liao Qingxi, Zhang Zhao, Hu Qiaolei, et al. Design and trajectory analysis of pneumatic picking-up mechanism for rape paper pot seedling [J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 70-78.

[11] 李雨濛. 基于动力学的工业机器人时间能量最优轨迹规划研究[D]. 杭州: 浙江理工大学, 2022.

Li Yumeng. Research on time-energy optimal trajectory planning for industrial robots based on dynamics [D]. Hangzhou: Zhejiang Sci-Tech University, 2022.

[12] 张旭阳, 鲁文其, 鲍敏, 等. 基于高阶非均匀有理B样条插补的多轴运动控制方法研究[J]. 机械与电子, 2022, 40(10): 25-31.

Zhang Xuyang, Lu Wenqi, Bao Min, et al. Research on multi-axis motion control method based on high-order non-uniform rational B-spline interpolation [J]. Machinery amp; Electronics, 2022, 40(10): 25-31.

[13] 吴玉香, 王鹏. 基于曲线长度自调整速度方程的非均匀有理B样条插补算法[J]. 计算机集成制造系统, 2019, 25(9): 2256-2564.

Wu Yuxiang, Wang Peng. NURBS-interpolation algorithm of self-adjusting feedrate equation based on curve length [J]. Computer Integrated Manufacturing Systems, 2019, 25(9): 2256-2264.