茄子钵苗移栽机取苗机构设计与试验

摘要:为解决当前蔬菜苗移栽机取苗速率低、基质易破碎等问题,设计一种夹茎式取苗机构。该取苗机构主要由Delta机器人、分距机构、取苗夹组成。利用电子万能试验机测试得到茄子钵苗拔取载荷随拔取速度的增大而增大,茎秆挤压强度随距离根部越远而越小。利用ADAMS软件对取苗机构进行运动仿真,得到动平台位移、速度和加速度曲线,速度平稳无突变,速度和加速度均符合并联机器人要求。试验结果表明:随着取苗速度的增加,漏夹、多夹以及茎秆损伤的茄子钵苗数量逐渐增多,当取苗速率为80株/min,取苗成功率最高为96.1%。为保证取苗成功率的同时提高取苗速率,选取取苗速率为96株/min,此时取苗成功率为93.8%。结果可为全自动取苗机构研究提供参考。

关键词:移栽机;钵苗;取苗机构;分距机构;Delta机器人;自动取苗装置;运动仿真

中图分类号:S223.9; S617

文献标识码:A

文章编号:2095-5553 (2025) 01-0030-06

Design and experiment of the picking component of eggplant bowl seedling transplanter

Hai Wenbo, Li Haoming, Dong Aohui, Yang Yang, Zhang Bingqian, Yuan Zhihua

(School of Mechanical and Electrical Engineering, Henan Agricultural University, Zhengzhou, 450002, China)

Abstract:

In order to solve the problems such as low seedling picking rate and easily broken substrate of the current vegetable seedling transplanter, a kind of stem-clamping seedling picking mechanism was designed. The seedling picking mechanism was mainly composed of Delta robot, spacing mechanism and seedling picking clips. The results showed that the pulling load increased with the increase of pulling speed, and the stem extrusion strength decreased with the increase of distance from the root by electronic universal testing machine for eggplant seedling. The movement of the seedling picking mechanism was simulated by ADAMS software, and the displacement, velocity and acceleration curves of the moving platform were obtained. The velocity was stable without sudden change, and both the velocity and acceleration met the specified values of the parallel robot. The results of seeding tested showed that with the increase of seedling picking speed, the number of eggplant pot seedlings with missing clips, multiple clips and stem damage gradually increased. And, the success rate of taking seedlings was the highest up to 96.1% when the rate of seedling extraction was 80 plants/min. In order to improve the seedling picking rate and ensure the success rate of seedling picking, the selected seedling picking speed was 96 plants/min, and the success rate of seedling picking was 93.8%. The research results can provide reference for the research of automatic seedling picking mechanism.

Keywords:

transplanter; pot seedling; seedling picking mechanism; spacing mechanism; Delta robot; automatic seedling picking mechanism; motion simulation

0"引言

我国是世界上最大的蔬菜生产国和消费国。截至2021年,全国蔬菜种植面积超21870khm2,年产量高达767108kt,全世界一半以上的蔬菜都产自中国[1]。移栽是蔬菜种植过程中一个重要的环节,目前常用的移栽方式为人工移栽和半自动移栽。半自动移栽是人工将钵苗投至苗杯中,再由苗杯将钵苗送至栽植器从而完成移栽,其移栽效率依然较低。而全自动移栽机在其基础上增加了自动取投苗装置,使得移栽效率得到了极大提高。因此,研究新型自动取苗装置对我国蔬菜产业的发展有重要推进作用[2, 3]。

国外对于自动取苗装置的研究较早。Choi[4]设计的曲柄滑道导杆取苗机构,动力带动曲柄回转,曲柄带动滑块在滑道里移动,滑块与取苗夹相连,从而带动苗夹完成取苗工作。该装置取苗速度较慢,若提升速度则会导致钵苗基质的破碎率增大以及连接件之间的冲击增大,长时间运作会加大机构的磨损。美国某公司发明了一种用负压取苗的取喂苗装置[5]。该装置用负压提供动力,将苗盘中的苗吸入管道,然后进入苗杯中。设计新颖、结构简单,但苗盘需要特制,且连接件间的匹配要求也比较高,此外钵苗落入管道可能会造成堵塞等问题。近年来我国也相继展开了对取苗机构的研发,很多学者研发了新型的取苗机构。李飞[6]设计了一种取投苗装置,该装置通过3个不同方向的导轨搭配光电开关从而操控取苗机械手在空间中运动进行取投苗,该装置取投苗精度和成功率较高,但由于导轨上滑块的运动不是同时进行,因此取苗效率比较低,同时该装置的日常保养维护也比较困难。马一凡等[7]设计了一种整排取苗的装置,苗盘移动到指定位置时,顶苗机构将会通过苗盘下方的小孔将一整排苗顶出,同时取苗机构在上方取苗,随后取苗装置运动到指定位置翻转90°将苗投入接收装置。该装置采用整排取苗的方法,提高了移栽效率,但用顶出式取苗的方法一定程度上增大了基质破碎率。因此,对取苗机构的研究还有很多急需解决的问题。

取苗效率低以及基质易破碎是当前取苗机构面临的主要问题[8]。目前很多取苗机构取苗时一次只能取一个,当取苗速度过快时,会造成很大的冲击振动,降低机器的使用寿命,严重时还会损坏机器。因此,单靠提高机器运行速度来提高取苗效率是不可行的。此外,当前多数取苗机构都是通过夹取基质进行取苗,这种取苗方式很容易造成钵土破碎并且损伤苗的根系,降低了钵苗的存活率[9, 10]。因此,当钵苗茎秆强度符合要求时,通过夹取茎秆的方式取苗会提高钵苗的存活率。本文提出一种基于Delta机器人进行辅助取苗的夹茎式取苗机构,并设计一种分距机构,一次夹取多个苗。通过ADAMS软件对取苗机构进行仿真分析并进行取苗试验来验证该取苗机构的可行性。

1"茄子钵苗的力学特性

1.1"试验设备与材料

试验所用仪器主要有电子万能试验机、游标卡尺、电子天平和土壤水分测定仪等。选用的钵苗为“绿罐215”茄子苗,苗龄为60天。苗盘规格为16孔×8孔,苗穴大小为37mm×37mm,苗穴高度为32mm。茄子钵苗的平均质量为19.1g,宽度为99.1mm,高度为159.1mm,近根部直径为2.87mm,平均含水率为12.7%。育苗方式为温室大棚穴苗盘育苗,育苗基质主要成分是草炭。

1.2"茄子苗拔取试验

机构取苗时需要夹持钵苗茎秆向上拔起,因此,需要对茄子钵苗的最大拔取力进行测试,为并联机器人的选取提供参考。采用万能试验机单因素重复试验的方法[11],测量在不同加载速度情况下茄子苗的最大拔取力,试验机的速度分别选择100mm/min、200mm/min、500mm/min,在每个速度下进行10次取苗试验,取最大拔取力的平均值。试验时,用夹具夹紧钵苗的叶片,将钵苗向上缓慢拔出直至完全脱离苗盘。根据位移—载荷曲线,确定最大载荷,即为茄子苗从苗盘拔出所需的最大拔取力。

试验结果表明,在分别以100mm/min、200mm/min、500mm/min的速度拔取钵苗时所需的最大拔取载荷分别为0.66N、0.71N、0.96N,如图1所示。由此可得出,茄子苗的拔取载荷较小,且随着加载速率的增大而缓慢增加。

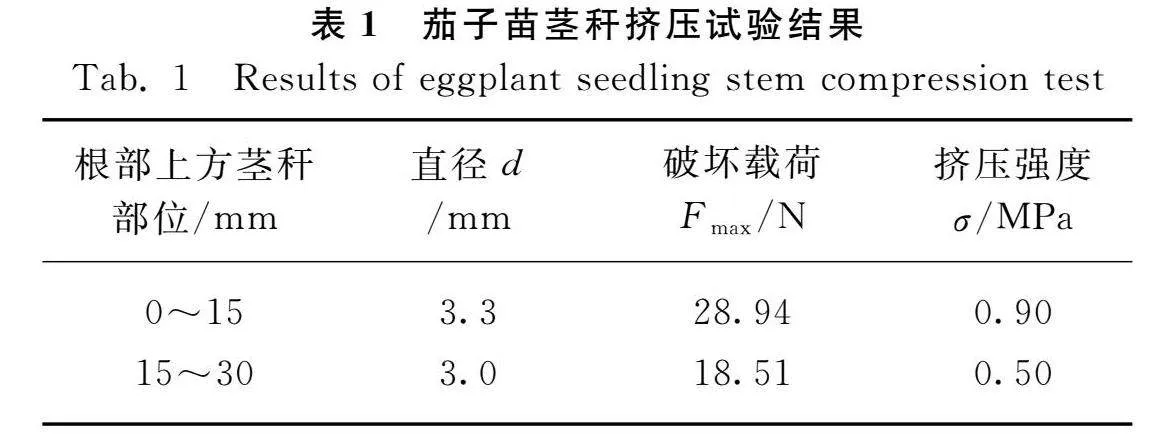

1.3"茄子苗茎秆挤压试验

该取苗机构夹持的是钵苗的茎秆,因此需要对茄子钵苗茎秆的挤压强度做进一步的测试。为了选取较合适的夹持部位,分别对茄子钵苗距离根部0~15mm和15~30mm的茎秆部位进行挤压强度测试。从苗盘中随机取10株茄子钵苗制成试样,试样长度为30mm,在一个试样0~15mm和15~30mm的位置分别进行一次挤压试验,将试样水平放置于试验机压头正下方,试验机以1mm/min的速度缓慢下压,记录位移—载荷数据。钵苗茎秆的挤压强度σ用挤压时的破坏载荷与压头投影到茎秆上的面积的比值来表示。

σ=FmaxDd

(1)

式中:

Fmax——挤压破坏载荷,N;

D ——试验机压头宽度,mm;

d ——茄子钵苗直径,mm。

如图2所示,由位移—力曲线可知,在开始压缩阶段,力随着位移增大呈线性增大的趋势。此时茄子茎秆处于弹性变形阶段,去除力后,茎秆还能恢复原样;当位移达到一定值时,力急剧下降,该突变点即为破坏载荷,此时茄子茎秆发生显著变形,韧皮部发生破坏;随着压头继续下压,经过短暂的力下降后,力又迅速增大,此时茄子茎秆内部结构完全被破坏。对试验结果进行分析,距离根部0~15mm范围内的茄子茎秆平均破坏载荷为28.94N,挤压强度为0.90MPa;距离根部15~30mm范围内的茄子茎秆平均破坏载荷为18.51N,挤压强度为0.50MPa,如表1所示。因此距离根部越远,茄子钵苗茎秆的抗压能力越小,该茎秆挤压试验可为取苗夹的设计与工作气压的选取提供依据。

2"夹茎式取苗机构设计

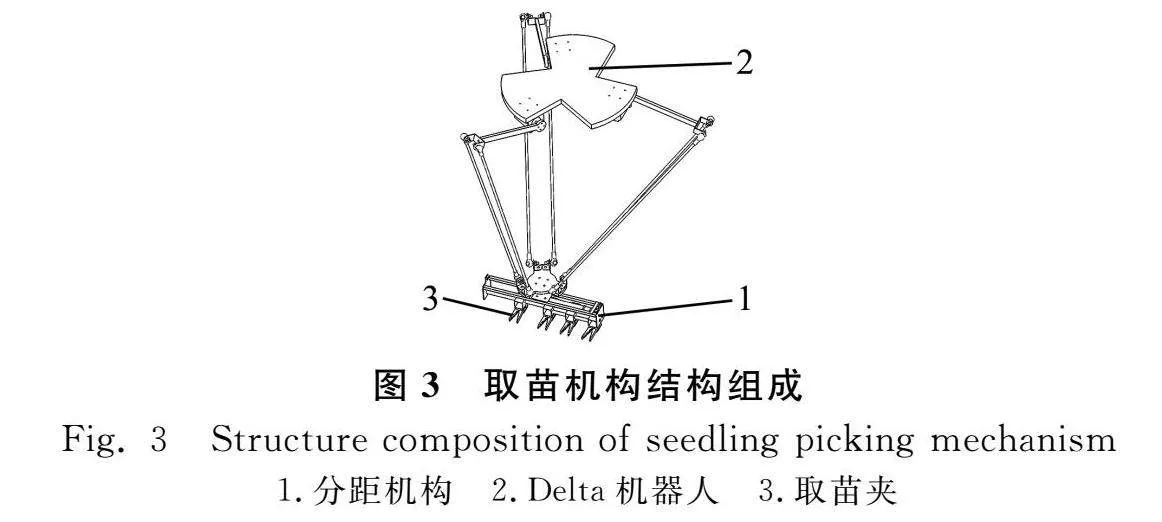

2.1"结构组成与工作原理

取苗机构主要由Delta机器人、分距机构、取苗夹三部分组成,如图3所示。

通过控制Delta机器人使取苗夹按照预定轨迹运动,Delta机器人的静平台连接到机架上,通过移动电源给机器人供电,动平台通过折弯连接板与分距机构相连。分距机构起到提高取苗效率的作用,上面装有4个取苗夹,工作时控制取苗夹的间距以适应苗穴与苗杯之间不同的距离。取苗夹控制茄子苗的夹取与释放,分距机构与4个取苗夹中都含有1个气缸,通过气管依次连接到稳压阀、电磁阀、气泵上。三部分相互协作完成整个取投苗过程。

由于苗盘上相邻两个苗穴之间的距离较近,夹苗时为了避免相邻苗夹的碰撞,采取间隔夹苗,两个苗夹间隔一个苗穴的距离。此外,由于茎秆上方叶片的遮挡,苗夹需从苗盘侧面水平进入夹取茄子苗茎秆。工作过程中,需要将苗盘中的茄子苗投入移动的苗杯中,因此需要用Delta机器人编写程序,使末端执行机构按预定轨迹运动。开始取苗时,苗夹处于张开状态,相邻苗夹的间距为一个苗穴的距离,机器人带动苗夹水平移动至取苗位置,苗夹闭合取苗,然后竖直向上提升至一定高度,再水平移动至苗杯上方,同时分距机构上的气缸使取苗夹分开至苗杯间距大小,然后下降到苗杯口处等待,通过传感器探测到苗杯中没有苗时,苗夹内部气缸控制取苗夹张开,将苗投至苗杯中;回程过程中,机器人先带动苗夹竖直上升至指定位置,随后水平位移到初始位置上方,同时分距机构上的4个取苗夹合并,最后下降至初始位置,这样便完成一次取投苗工作。

2.2"取苗夹

取苗夹是取苗机构中直接与苗接触的部件。首先确定取苗夹的尺寸,苗夹厚度过厚会导致整体质量增大,惯性增大,影响Delta机器人的快速移动,但厚度太小,与茄子茎秆接触面积越小,容易夹伤茎秆,初步设定苗夹厚度为10mm。苗夹张开时两夹片尖端距离需稍大于苗穴的边长,设定苗夹张开时的间距为40mm,张开时竖直方向距离设置为60mm,如图4所示。两夹片的开合通过内置小型气缸控制,气缸伸长时苗夹张开,气缸收缩时苗夹闭合。通过调节气压大小控制苗夹闭合的松紧程度,由低到高缓慢调节气压,直至苗夹能从苗盘中顺利拔出苗为止,测得气压为0.1MPa时即可顺利拔出苗。

2.3"分距机构

分距机构作为一个连接机器人与取苗夹的中间机构,主要由滑轨、滑块、气缸等组成,如图5所示。作为一个中间机构,它很大程度上提高了取苗的效率和机器人的使用寿命[12]。其上端连接板与机器人动平台相连,分距机构上有两根圆柱形滑轨,滑轨上装有4个滑块,最右侧滑块固定到侧板上,最左侧滑块与气缸活塞杆相连,气缸通过底座固定到上端方管上,4个滑块上分别安装有取苗夹,由活塞杆带动左侧滑块往复运动实现变距。滑块之间的最小间距由滑块上的阻挡柱确定,最大间距由绑在滑块上的尼龙绳确定。

3"ADAMS仿真分析

该取苗机构用Delta机器人带动分距机构和取苗夹工作,因此需要对取苗机构进行仿真分析[13]。通过机器人逆运动学分析,可以在知道末端执行器位姿情况下,对机器人其他部件的参数进行反解,可以得到动平台的位移、速度、加速度以及主动臂的转矩、角速度等参数[14, 15]。用Solidworks对取苗机构进行建模,为了便于仿真,对机器人进行简化,机器人主要由静平台、电机、主动臂、从动臂、动平台组成,在Solidworks建好零件模型后进行装配,将装配体另存为Parasolid格式后导入Adams。首先,设置系统单位,调整栅格的大小和间距,打开重力。其次,进行材料属性设置,将静平台和电机材料设置为钢,主动臂和从动臂材料设置为碳纤维。设置动平台材料为钢,得到动平台质量为0.29kg,由于动平台下方安装有分距机构和取苗夹,为了便于仿真,将分距机构和取苗夹的质量加到动平台上,用天平测得分距机构和苗夹的重量为1.5kg,因此,重新设置动平台的质量为1.79kg。导入后的装配体失去了装配关系,给零件添加约束,最后,给动平台添加驱动。取苗夹运动过程分为夹取钵苗,抬升高度,平移至苗杯上方,下降至苗杯口处,释放钵苗。因此,运动轨迹为门字形,将驱动点添加到动平台质心,用STEP函数定义X方向和Y方向的运动,使其按照预定轨迹运动。前处理完成后即可进行仿真,设置好步数和时间,点击开始仿真即可看到仿真过程[16, 17],如图6所示。

仿真结束后,点击结果中的后处理即可进入后处理板块。由图7(a)、图7(b)可知,动平台在0~0.25s内做竖直运动,在0.25~0.5s内沿水平方向运动,0.5~0.75s内做竖直运动,运动基本呈门字形。运动过程中速度变化较为平滑,没有突变,减小了运动时产生冲击的可能性,最大速度为1.8m/s,最大加速度为28.1m/s2,远低于Delta机器人要求的最大速度和加速度。由图7(c)可知,三条主动臂运动过程中角度变化平缓,没有间断点,角度变化范围在规定值内。由图7(d)可知,主动臂角速度先增后减,呈正弦曲线的一部分,曲线平滑无突变。因此,该机器人能够按照预定路线运动,运行较为平稳。

通过对取苗机构进行仿真能够较好模拟机构的运动情况,得到运行时各构件的相关参数,验证了模型建立的正确性,为以后的优化设计提供参考。

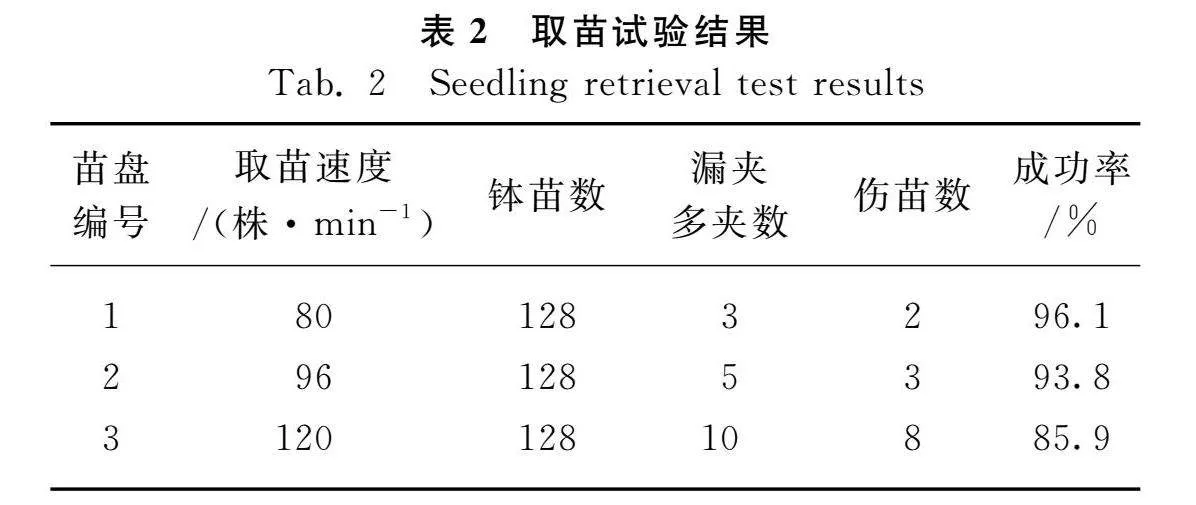

4"取苗试验

试验用于检测取苗机构的取苗成功率,根据查阅相关文献,夹茎式取苗机构取苗成功与否主要取决于以下几种因素。首先,由于钵苗生长的差异,钵苗不在苗穴中央以及茎秆倾斜生长可能会因夹不到茎秆导致漏夹;当两侧相邻的钵苗倾倒在该苗穴上方时会导致多夹、漏夹,均会导致取苗失败。其次,由于夹持的是茄子苗的茎秆,虽然不会损伤钵土和苗的根系,但苗夹可能会对茄子苗茎秆造成损伤,损伤到茎秆同样视为取苗失败,当钵苗茎秆出现明显夹痕可判定钵苗损伤。因此,多夹、漏夹以及茎秆损伤都视为取苗失败[18]。

试验所用茄子钵苗为做力学特性试验同批次茄子苗,试验装置为组装的全自动取苗机构,由Delta机器人、分距机构、取苗夹组成,试验地点在河南农业大学机电工程学院结构仿生实验室。取3盘茄子苗进行试验,设置Delta机器人不同的运动速度,分别控制单次取投苗的时间为2s、2.5s、3s,由于4个苗夹同时取苗,因此取苗速度分别为120株/min、96株/min、80株/min。依次记录试验过程中漏夹、多夹以及茎秆损伤的茄子苗数。得到试验结果如表2所示。

由表2可知,当取苗速度由80株/min增加到96株/min时,钵苗漏夹、多夹的数量以及钵苗茎秆损伤的数量缓慢增加,取苗成功率由96.1%减小至93.8%;当取苗速度由96株/min增加到120株/min时,钵苗漏夹、多夹数以及损伤数迅速增加,取苗的成功率从93.8%下降至85.9%。分析其原因,除了钵苗自身生长位置的差异外,由于Delta机器人下端安装了分苗机构以及4个取苗爪,增大了整个机构的惯性,当机器人在过高的速度下运动时,到达取苗位置后可能发生轻微晃动,从而导致漏夹多夹数增多。而伤苗数增加过多的原因可能是,为保证苗夹能够迅速打开闭合,需要增大取苗夹的气压以加快苗夹的反应速度,过高的气压可能会增大对钵苗茎秆的损伤。因此,该取苗机构在取苗速度为96株/min时,效果较为理想。

5"结论

1) 设计一种新型夹茎式取苗机构,利用Delta机器人搭配分距机构进行取苗,一次夹取4个苗,提高取苗效率的同时保障钵土的完整性。

2) 随着对茄子钵苗拔取速度的增加,拔取载荷逐渐增加。且距茄子钵苗根部越近,其抗挤压能力越强。该取苗机构在取苗速度为96株/min时,取苗成功率为93.8%,在拥有较高取苗速率的同时,又有较高成功率,为该取苗机构合适的取苗速度。

3) 用Adams软件对取苗机构进行运动仿真,模拟门字形轨迹运动,运动过程速度变化平缓无突变,速度加速度值峰值较小,符合并联机器人速度和加速度的要求。

参"考"文"献

[1] 辛竹琳, 崔彦娟, 杨小薇, 等. 全球蔬菜产业现状及中国蔬菜育种发展路径研究进展[J]. 分子植物育种, 2022, 20(9): 3122-3132.

Xin Zhulin, Cui Yanjuan, Yang Xiaowei, et al. Current situation of global vegetable industry and research progress of vegetable breeding development path in China [J]. Molecular Plant Breeding, 2022, 20(9): 3122-3132.

[2] 尹大庆, 王佳照, 周脉乐, 等. 探出取推钵式蔬菜钵苗取苗机构优化设计与试验[J]. 农业机械学报, 2019, "50(10): 64-71.

Yin Daqing, Wang Jiazhao, Zhou Maile, et al.Optimal design and experiment of vegetable potted seedlings pick-up mechanism for exploring and picking-pushing plugs [J].Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(10): 64-71.

[3] 贾体兵, 李明. 茄果类蔬菜自动移栽机夹取式取苗机构的研究进展[J]. 湖南农业科学, 2023(4): 103-108.

Jia Tibing, Li Ming. Research status on automatic transplanting machine with clamping type seedling picking mechanism for solanaceous vegetables [J]. Hunan Agricultural Sciences, 2023(4): 103-108.

[4] Choi W C, Kim D C, Ryu I H, et al. Development of a seedling pick-up device for vegetable transplanters [J]. Transactions of the ASAE, 2002, 45(1):13.

[5] Wen Y, Zhang L, Huang X, et al. Design of and experiment with seedling selection system for automatic transplanter for vegetable plug seedlings [J]. Agronomy, 2021, 11(10): 2031.

[6] 李飞. 移栽机取投苗系统的设计与研究[D].石河子: 石河子大学, 2021.

Li Fei. Design and research on the seedling pick-up and transferring system of the transplanter [D]. Shihezi: Shihezi University, 2021.

[7] 马一凡, 王卫兵, 冯静安, 等. 移栽番茄穴盘苗钵体夹持压缩特性试验研究[J]. 中国农机化学报, 2020, 41(1): 64-71.

Ma Yifan, Wang "Weibing, Feng Jing,an, et al. Experimental study on compression properties transplanted tomato plug seedlings pot [J]. Journal of Chinese Agricultural Mechanization, 2020, 41(1): 64-71.

[8] Li L, Niu W, Qi Z, et al. The optimization design and test of camfull-row-pick-up seeding mechanism [J]. IOP Conference Series: Earth and Environmental Science, 2020. 615(1): 012012.

[9] Tong Z, Yu G, Zhao X. Study findings on mechanical engineering discussed by researchers at Zhejiang Sci-Tech University (Design of vegetable pot seedling pick-up mechanism with planetary gear train) [J]. Journal of Engineering, 2020, 33(1): 63.

[10] Khadatkar A, Pandirwar A P, Paradkar V. Design, development and application of a compact robotic transplanter with automatic seedling picking mechanism for plug-type seedlings [J]. Scientific Reports, 2023, 13(1): 1883.

[11] 赵匀, 刘星, 薛向磊, 等. 茄子钵苗全自动移栽机构优化设计与试验[J].农业机械学报, 2018, 49(5): 152-160.

Zhao Yun, Liu Xing, Xue Xianglei, et al. Optimal design and experiment of fully-automated potted eggplant seedling transplanting mechanism [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 152-160.

[12] 赵晓琪, 杨启志, 黄冠龙, 等. 小型穴盘苗全自动移栽机取苗机构的设计与试验[J]. 江苏大学学报(自然科学版), 2022, 43(1): 54-61.

Zhao Xiaoqi, Yang Qizhi, Huang Guanlong, et al. Design and test of picking seedling mechanism of small full-automatic transplanter for plug seedlings [J]. Journal of Jiangsu University(Natural Science Edition), 2022, 43(1): 54-61.

[13] 李锶, 祝新洋. 基于MATLAB的六自由度机械手的运动分析与仿真[J]. 数码世界, 2019(12): 283-284.

[14] 张颖, 赵建国, 沈鑫, 等.Delta并联机器人的运动学分析及虚拟样机仿真[J].计量与测试技术, 2019, 46(11):20-24.

Zhang Ying,Zhao Jianguo,Shen Xin, et al. The kinematic analysis and virtual prototyping simulation of a Delta parallel manipulator [J]. Metrology amp; Measurement Technique, 2019, 46(11): 20-24.

[15] 周海燕, 朱银龙, 朱雄伟, 等.面向牙刷操作的DELTA机器人设计与仿真分析[J]. 林业机械与木工设备, 2020, 48(3): 21-27.

Zhou Haiyan, Zhu Yinlong, Zhu Xiongwei, et al. Design and simulation analysis of DELTA robot for toothbrush gripping [J]. Forestry Machinery amp; Woodworking Equipment, 2020, 48(3): 21-27.

[16] 乔文刚, 冷俐平, 张庆宇. 六自由度Delta机器人运动学分析[J].内蒙古科技与经济, 2019(13): 108-110, 126.

Qiao Wengang,Leng Liping,Zhang Qingyu. Kinematic analysis of six degree of freedom delta robot [J]. Inner Mongolia Science Technology amp; Economy, 2019(13):108-110, 126.

[17] 王林军, 陈艳娟, 张东, 等. 基于MATLAB与ADAMS的Delta机器人运动学和动力学仿真分析[J]. 中国农机化学报, 2016, 37(11): 102-106, 122.

Wang Linjun,Chen Yanjuan,Zhang Dong, et al.Kinematics and dynamics simulation analysis of Delta robot based on MATLAB and ADAMS [J]. Journal of Chinese Agricultural Mechanization, 2016, 37(11): 102-106, 122.

[18] 李华, 马晓晓, 曹卫彬, 等. 夹茎式番茄钵苗取苗机构设计与试验[J]. 农业工程学报, 2020, 36(21): 39-48.

Li Hua, Ma Xiaoxiao, Cao Weibin, et al. Design and experiment of seedling picking mechanism by stem clipping for tomato plug seedling [J]. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(21): 39-48.