菠萝带状旋耕开沟机刀辊轴设计与试验

摘要:刀辊作为菠萝带状开沟机的核心部件,其结构和强度是影响开沟效果和质量的重要因素。首先,结合菠萝种植的农艺要求和农业机械生产指标,对菠萝带状旋耕开沟机刀辊轴进行结构设计,利用SolidWorks2022进行建模。其次,刀辊工作时会受到环境和工况等复杂因素的影响,通过ANSYS Workbench17有限元分析软件对刀辊模型进行模态分析,得出约束状态下的前八阶刀辊频率分布及振动位移。最后,以刀辊轴最大工作转速为因素,振动频率为评价指标进行田间试验。结果表明:当轴外径为74mm、内径为58mm、行距为500mm、沟宽为260mm时,刀辊模态分析第一阶固有频率为66.778Hz,远远大于刀辊轴实际最大工作频率16.25Hz,确定旋耕机刀辊轴结构符合设计要求。研究结果可在实际应用及生产中降低刀辊的故障发生率,对菠萝种植农业生产机械化发展研究具有重要意义。

关键词:菠萝;旋耕机刀辊;SolidWorks;有限元;模态分析

中图分类号:S222.3

文献标识码:A

文章编号:2095-5553 (2025) 01-0013-08

Design and test of knife roller shaft of pineapple ribbon rotary tillage ditching machine

Sun Peng1, 2, Li Hailiang2, 3, Sun Haitian2, Wang Hongxuan2, Sun Weisheng2, Wang Chun1, 2

(1. "Heilongjiang Bayi Agricultural University, Daqing, 163319, China; 2. South Subtropical Crops Research Institute,

Chinese Academy of Tropical Agricultural Sciences, Zhanjiang, 524091, China; 3. College of Mechanical amp; Electrical

Engineering, Henan Agricultural University, Zhengzhou, 450002, China)

Abstract:

The structure and strength of the knife roll, which is the core part of the pineapple belt trenching machine, are the important factors affecting the trenching effect and quality. Firstly, combined with the agronomic requirements of pineapple planting and agricultural machinery production indicators, the structural design of the knife roller of the pineapple ribbon rotary tillage trenching machine was carried out, and the modeling was carried out with SolidWorks2022. Secondly, the tool roll will be affected by complex factors such as environment and working conditions when it is working. The modal analysis of the tool roll model is carried out by ANSYS Workbench17 finite element analysis software, and the frequency distribution and vibration displacement of the first eight steps of the tool roll under constrained state are obtained. Finally, the maximum working speed of the cutter roller is taken as the factor and the vibration frequency is taken as the evaluation index. The results show that when the outer diameter of the shaft is 74mm, the inner diameter is 58mm, the row spacing is 500mm, and the groove width is 260mm, the first natural frequency of the tool roll modal analysis is 66.778Hz, which is far greater than the actual maximum operating frequency of the tool roll 16.25Hz, and it is confirmed that the structure of the rotary tiller tool roll meets the design requirements. The results of this study can reduce the failure rate of the cutter roller in practical application and production, which is of great significance for the development of agricultural production mechanization in pineapple cultivation.

Keywords:

pineapple; rotary tiller knife roll; SolidWorks; finite element; modal analysis

0"引言

旋耕是农业生产的主要耕作方式之一[1],在工作过程中,旋耕机能进行大面积旋耕碎土,效率比犁耙碎土要好。而刀辊轴是完成碎土这一工作的主要核心部件,也是旋耕机的重要组成部件,主要分为中间传动和侧传动两种。侧传动辊轴一端与花键和齿轮箱连接,另一端通过轴承、轴承座与机架进行连接[2]。中间传动辊轴两端通过轴承、轴承座、花键、护板等与机架进行连接,轴中间通过减速器连接[3]。因为刀辊轴工作所受力主要来自旋耕刀施加的弯曲、扭转、剪切等的综合变形,所以刀辊结构是影响工作效果的重要因素。

许多学者对刀辊设计展开大量研究。李明喜等[4]针对旋耕机刀轴传统设计方法的不足,结合现代机械化发展,建立了旋耕机刀轴优化设计的数学模型并给出了计算实例。Ashajyothi等[5]为使秸秆覆盖式刀轴结构设计合理化,在充分考虑模糊因素的条件下,对刀轴的可靠性灵敏度进行了矩阵分析,利用计算机获得刀轴设计参数,证明了刀轴横截面积比传统的降低39.17%,使用寿命提高560h,秸秆覆盖率提高至95%。Mauro等[6]通过集中参数模型来研究数控机床轴,应用模态分析推导出一个线性模型,该模型被用来评估轴的结构件刚度对其第一固有频率的影响,并将其进一步用于精度、能耗和轴线提示度的分析。库浩锋等[7]为探究刀辊上旋耕刀与土壤间的相互作用机理,通过离散元法证明,当旋耕弯刀采用三头螺旋线排列时,刀轴受力较小,作业更加安全可靠。杨阿敏[8]针对刀轴方向多、计算量大的问题,提出拟可行域概念,在此基础上提出刀轴优化算法框架,用此算法对刀轴设计能提高刀轴使用寿命。闵莉等[9]为提高五轴数控加工中的加工质量,利用悬臂梁和变形叠加理论,对静态柔度进行优化,采用微元法计算刀具切削力的大小,建立基于刀具偏离量的刀轴矢量控制模型及算法。

关于刀辊研究有了一定的进展,但多数是针对传统刀辊研究。带状旋耕机与传统旋耕机的区别在于带状旋耕机只针对种植带进行旋耕整地,降低劳动强度,提高工作效率。目前,关于菠萝带状旋耕开沟机刀辊研究还鲜有报道。因此,本文基于菠萝种植农艺要求创新设计一种菠萝带状旋耕开沟机刀辊轴,利用SolidWorks2022进行建模,通过ANSYS Workbench软件进行模态分析,得出刀辊结构特性与振动频率特性。

1"结构组成及工作原理

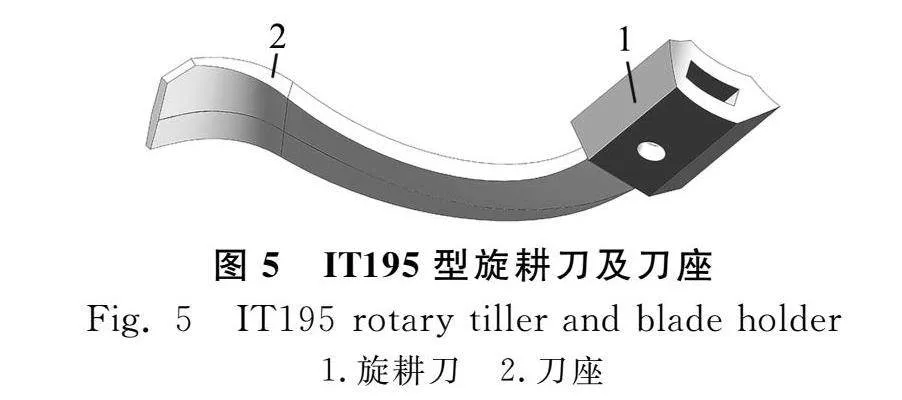

刀辊轴是组成带状旋耕开沟机的核心部件,主要由轴辊头、旋耕刀、轴承、旋耕刀座等组成。结合国际现有旋耕刀物理特性参数及优缺点[10],选取IT195型旋耕刀,回转半径为R为195mm,最大开沟深度可达120mm,可以满足该菠萝种植开沟深度要求,如图1所示。

刀辊采用中间传动方式设计,轴两端与刀辊头连接,中间连接减速器。每条种沟采用三组旋耕刀在轴承上呈螺旋式排列,安装行距为400~500mm,种沟宽度为200~300mm。工作时带状旋耕开沟机通过三点悬挂装置与拖拉机相连,置于菠萝栽植装置前端。在拖拉机驱动力牵引下,动力通过输出轴传至减速箱,驱动刀辊轴进行转动,带动旋耕刀片与土壤相互作用,完成开沟作业。

2"刀辊设计

2.1"设计农艺要求

根据菠萝种植的农艺要求,菠萝苗种植沟宽为200~300mm,大菠萝苗种植深度为80~100mm,小菠萝苗种植深度为60~80mm,行间距为400~500mm。在旋耕开沟过程中,旋耕刀只针对条带菠萝种植区域进行旋耕作业,旋耕刀只排列在待开沟区域,方向与机组行进方向一致。因此,旋耕破土开沟深度a设计为100mm。

2.2"刀辊轴结构设计

刀辊轴设计主要包括轴承长度、内径、外径、旋耕刀安装等。基于额定功率为73.5kW的雷沃M1004-A轮式拖拉机耕幅确定刀轴长度,通过旋耕机碎土过程中拖拉机功率消耗、旋耕刀切土节距及边缘速度确定单行区域内一把旋耕刀与土壤相互接触,直至完成一个周期过程中所受最大阻力Zd,扭矩T。以此为依据,对刀辊轴进行力学分析和强度校核计算,最终确定刀轴内外径值。

2.2.1"刀轴长度设计

查阅《农业机械设计手册》可知,与雷沃M1004-A轮式拖拉机配套的是中间齿轮传动系列旋耕机。在南方地区一般土壤条件下,耕作部件为旋耕弯刀,旱耕深为120~160mm,机组前进速度为2~5km/h,刀轴转速为252~380r/min时,额定功率与耕幅之间存在以下关系。

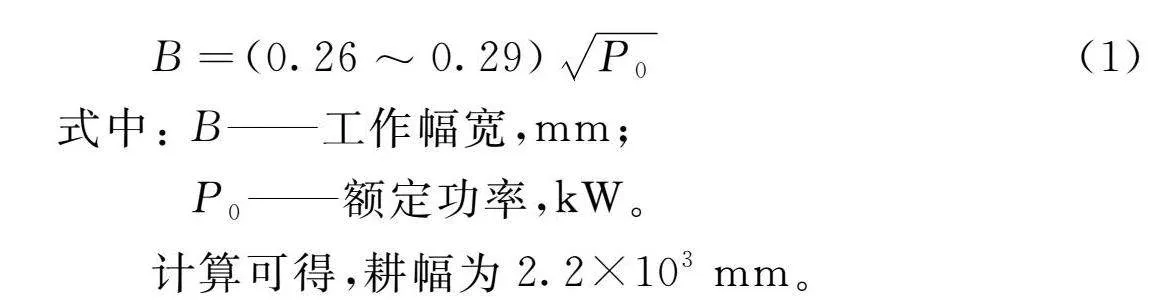

B=(0.26~0.29)P0(1)

式中:

B——工作幅宽,mm;

P0——额定功率,kW。

计算可得,耕幅为2.2×103mm。

2.2.2"刀轴内外径设计

1) "刀轴载荷分布。刀轴承在旋耕开沟工作过程中所受阻力主要来源于旋耕刀所受阻力之和。应根据旋耕刀工作时受力情况,确定刀轴阻力集中位置。选取单行区域内1号旋耕刀为研究对象,1号旋耕刀位置如图2所示,以旋耕刀与土壤接触点进行受力分析如图3所示。

根据国外试验研究结果发现,旋耕刀所受阻力是刀具回转半径的90%[11]。假设Ns力作用点来源于旋耕刀与土壤接触点m,则以刀轴为圆心,IT195旋耕刀回转半径D1/2为半径作圆,开沟深度a的水平线与此圆交与A点,作点D使得∠AOD等于θ,则阻力E的作用点位于旋耕刀回转半径9D1/20处。从图3可见,旋耕刀作业触土时,所受合力Ns可分解为x、y两个方向上的分力Nx、Ny,根据几何关系有

α2=arccosD1/2-aD1/2

α1=arccosD1/2-aD1/2-θ

Nx=Nscosα1

Ny=Nssinα1(2)

由此可知,刀轴受力主要来源于旋耕刀所受切削阻力Ns。由于旋耕开沟过程中带状旋耕机只针对菠萝种沟进行旋耕,且刀辊采用中间传动形式,则1号刀、4号刀和2号刀、3号刀以减速器为中间轴进行对称排列。旋耕刀位置分布如图2所示。

2) "刀轴最大阻力与扭矩计算。旋耕机碎土效果比犁耙强,在旋耕过程中所受载荷与功率消耗、旋耕刀切土节距、边缘速度及环境等相关。功率消耗的影响因素主要包括机组前进速度、作业耕幅、作业深度、土壤坚实度和含水率等[12]。旋耕刀切土节距指刀辊沿着机组前进方向的纵垂面内相邻两把旋耕刀切下的土块厚度,即纵垂面内相邻两把旋耕刀相继入土时间间隔内机组前进的距离[13]。旋耕刀边缘速度是刀辊转动和机组前进的合成速度[14],所以旋耕刀的作业轨迹是呈现周期性变化的余摆线。因此,在以轮式拖拉机为动力输出条件,装置进行旋耕作业时,存在关系如式(3)所示。

P=100kτ×a×vm×B75

S=6000/(n×zd)

vb=2πnR60(3)

式中:

P——旋耕功率,W;

kτ——旋耕比阻,取0.6475;

S——切土节距,mm;

zd——

单行小区种沟内一次切土旋耕刀数量取,取1;

vm——机组前进速度,取1m/s;

vb——旋耕刀边缘速度,m/s;

n——旋耕刀转速,r/min;

R——旋耕刀回转半径,mm。

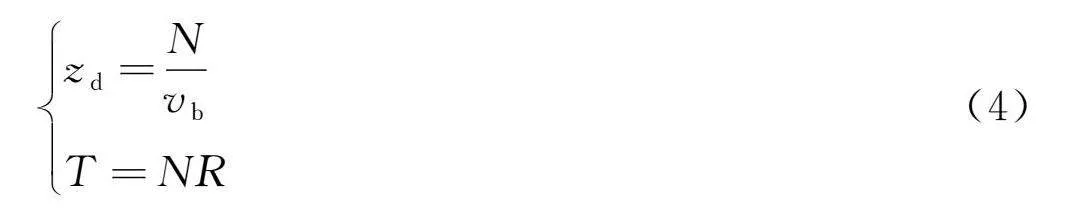

由于雷沃M1004-A轮式拖拉机的额顶定功率为73.5kW,最大输出转速为760r/min,减速箱的传动比为1/2,所以旋耕刀的最大转速为380r/min。当旋耕刀入土旋耕开沟时,存在理论旋耕功率和实际旋耕功率。根据式(3)可求得理论旋耕功率为15 501.15W、旋耕刀边缘速度为7.75m/s、旋耕刀切土节距为157mm。通过查阅《机械工程手册》,在保证刀辊作业安全的条件下选取合适的安全系数α′=1.5,即实际旋耕功率应为23 251.725W。因此,当旋耕机刀辊进行工作时,单行旋耕刀的工作区域分别只有一把刀入土,一把刀所受阻力N和扭矩T计算如式(4)所示。

zd=Nvb

T=NR(4)

计算可得,当单行区域内一把旋耕刀与土壤相互接触直至完成一个周期过程中,最大阻力N为3 000.2N,扭矩T为585.04N。

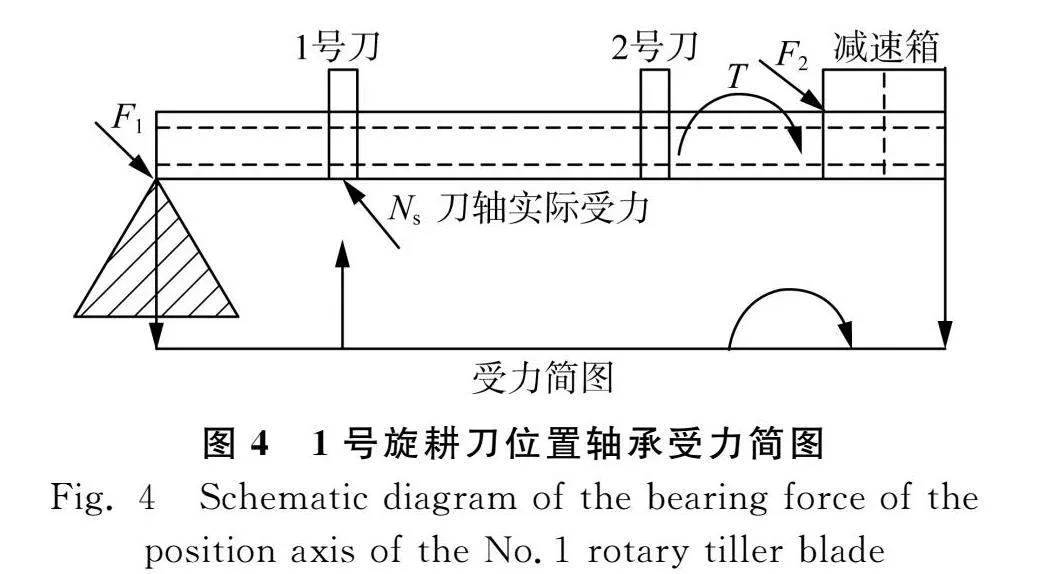

3) "刀轴内外径校核。以刀轴左半轴1号刀所在位置为例进行分析,当旋耕刀与土壤接触相互作用时,对旋耕刀对刀轴所施加的作用力进行力学分析,如图4所示。

当1号旋耕刀入土旋耕开沟时,轴平面受力示意图如图4所示。左半轴除了受到两个向下的约束力F1、F2外,还受到旋耕刀对轴承施加向上的阻力Ns及扭矩T作用。所以根据轴承受力列出平衡方程(5)。

Ns=F1+F2

Ns×800=F1×1100(5)

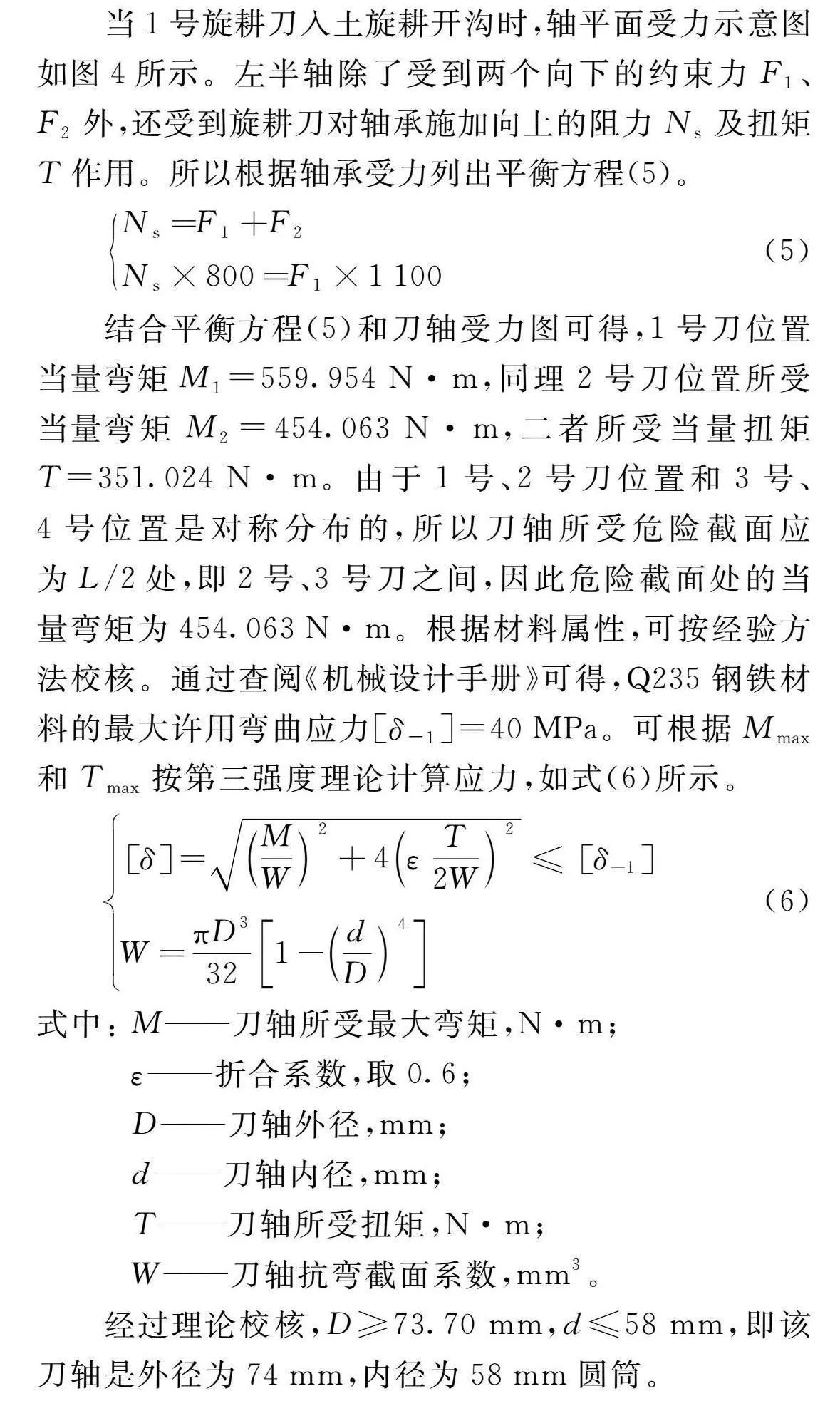

结合平衡方程(5)和刀轴受力图可得,1号刀位置当量弯矩M1=559.954N·m,同理2号刀位置所受当量弯矩M2=454.063N·m,二者所受当量扭矩T=351.024N·m。由于1号、2号刀位置和3号、4号位置是对称分布的,所以刀轴所受危险截面应为L/2处,即2号、3号刀之间,因此危险截面处的当量弯矩为454.063N·m。根据材料属性,可按经验方法校核。通过查阅《机械设计手册》可得,Q235钢铁材料的最大许用弯曲应力[δ-1]=40MPa。可根据Mmax和Tmax按第三强度理论计算应力,如式(6)所示。

δ=MW2+4εT2W2≤δ-1

W=πD3321-dD4(6)

式中:

M——刀轴所受最大弯矩,N·m;

ε——折合系数,取0.6;

D——刀轴外径,mm;

d——刀轴内径,mm;

T——刀轴所受扭矩,N·m;

W——刀轴抗弯截面系数,mm3。

经过理论校核,D≥73.70mm,d≤58mm,即该刀轴是外径为74mm,内径为58mm圆筒。

2.3"旋耕刀及刀座的安装设计

2.3.1"IT195型旋耕刀及刀座

旋耕刀是旋耕刀辊的主要功能部件[15-17],常选用GB699中规定的65Mn或者BG1222中规定的60SiMn钢[18]进行制造。GB/T 5669—1995中规定四轮或履带拖拉机牵引的旋耕设备,旋耕刀厚度为10mm,孔径为13mm,刀柄顶部到孔中心的距离应为30mm,回转中心到孔的距离应为70mm[19]。因此,选取IT195型旋耕刀。旋耕刀刀座按照制造工艺分为精密铸造和焊合两种,精密铸造工艺复杂,制造缺陷不好把握。选择简单易于操作的焊合刀座,焊合刀座应用GB/T 1519《低合金结构钢》中的16Mn材料进行制造,IT195旋耕刀及刀座如图5所示。

2.3.2"轴向间距及安装夹角设计

刀辊进行工作时,旋耕刀破土撕裂周围土壤,为防止刀具碎土范围相互重合,刀座的轴向间距B*布置应略大于弯刀耕幅b*,则有

B*=b*+Δb

(7)

式中:

Δb——常数,取15~20mm。

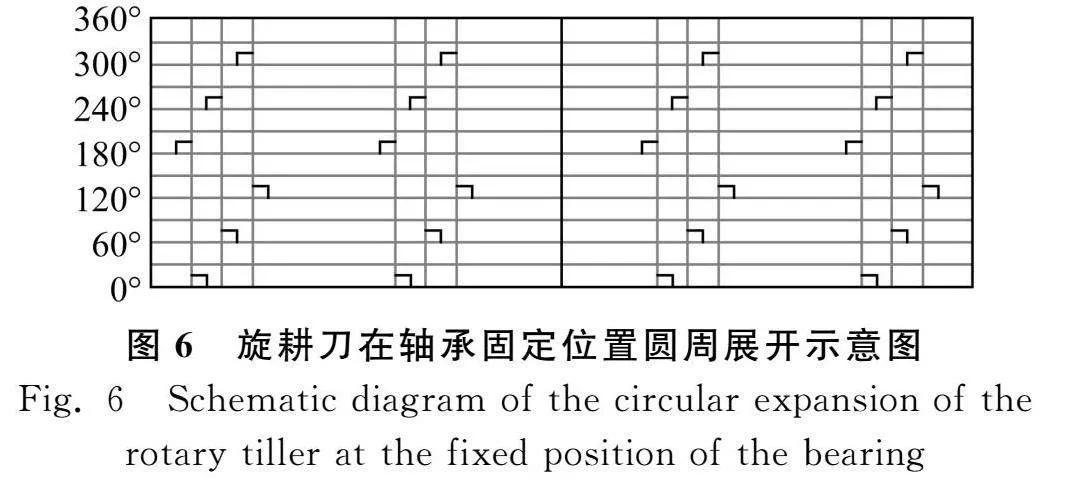

在避免旋耕开沟漏耕情况,刀座安装轴向间距最大可取75mm。刀辊设计为四行开沟模式,单行内采用3组旋耕刀呈螺旋状排列在轴承上,旋耕刀在轴承固定位置圆周展开如图6所示。

3"模态分析

刀辊轴工作时所受阻力与旋耕刀耕深成正比[20],刀辊作为承受阻力的主要工作部件,工作时易产生振动、受力、变形等情况,直接影响开沟作业质量和机具使用寿命。因此,基于刀辊轴的力学分布、旋耕刀排列规律、强度校核条件下对刀辊轴的振动、受力、变形的分析显得尤为重要。利用SolidWorks2022进行建模,以step格式另存文件,然后导入ANSYS Workbench17环境进行模态分析,对设计过程中潜在的问题进行预测,证明刀辊结构初步设计的合理性是否满足相应的要求。

3.1"模型约束与网格划分

刀辊采用Q235碳钢管材料制造,屈服强度为235MPa、泊松比为0.25、密度为7 850kg/m3,弹性模量为2.1×105MPa[21]。在进行有限元分析的过程中,为降低运算量和对电脑配置要求,对刀辊的三维模型进行简化并进行模型约束,主要是对刀轴L/2处和两端销孔进行模型约束,如图7所示。

现实中,刀辊模型相对较为复杂,而自由网格划分过程中,对辊轴的几何形状没有要求,因此采用自由网格划分,划分成最小边缘长度为1.518×10-3,得到203 421个节点,133 645个单元,如图8所示。

3.2"结果分析

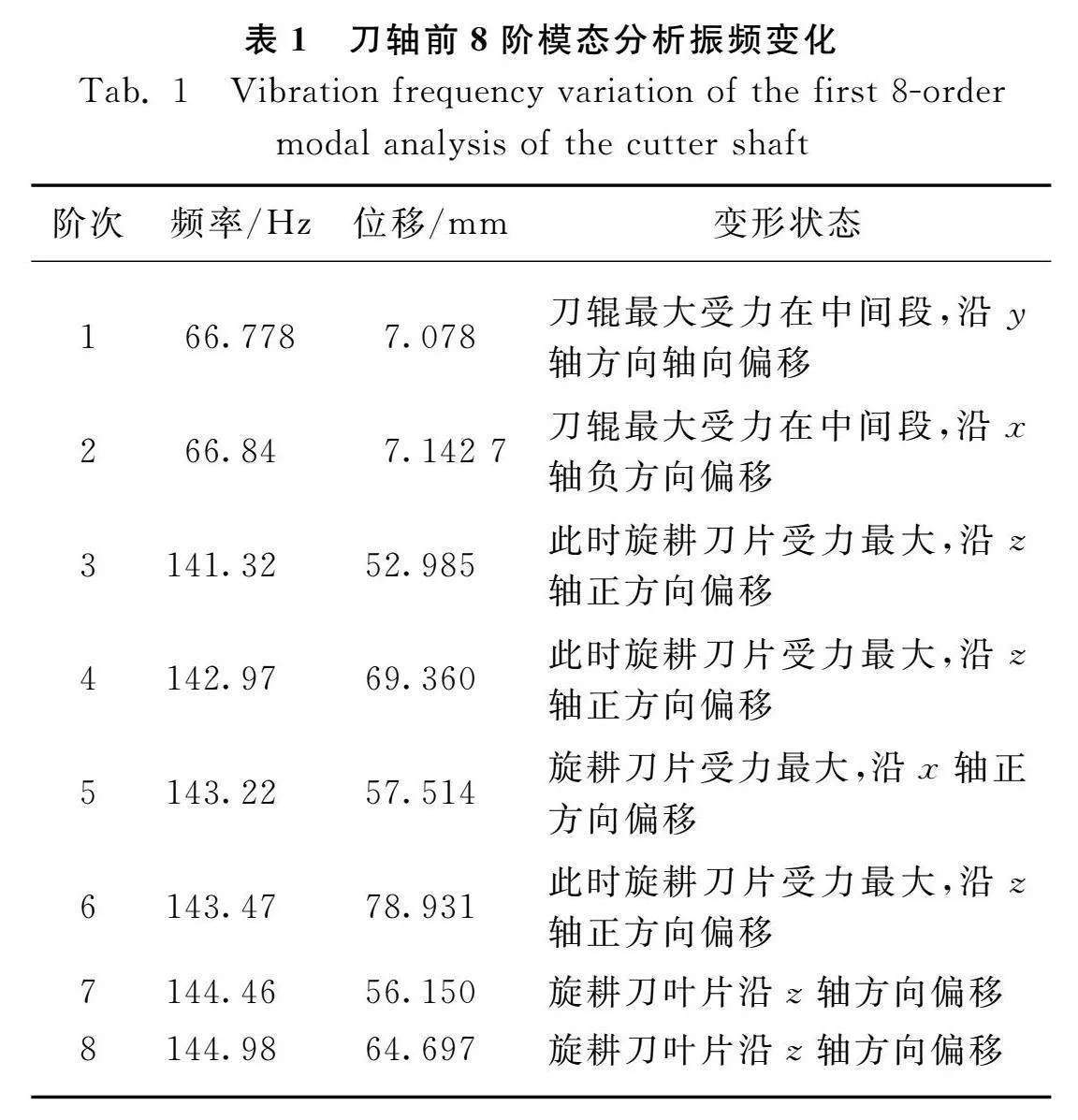

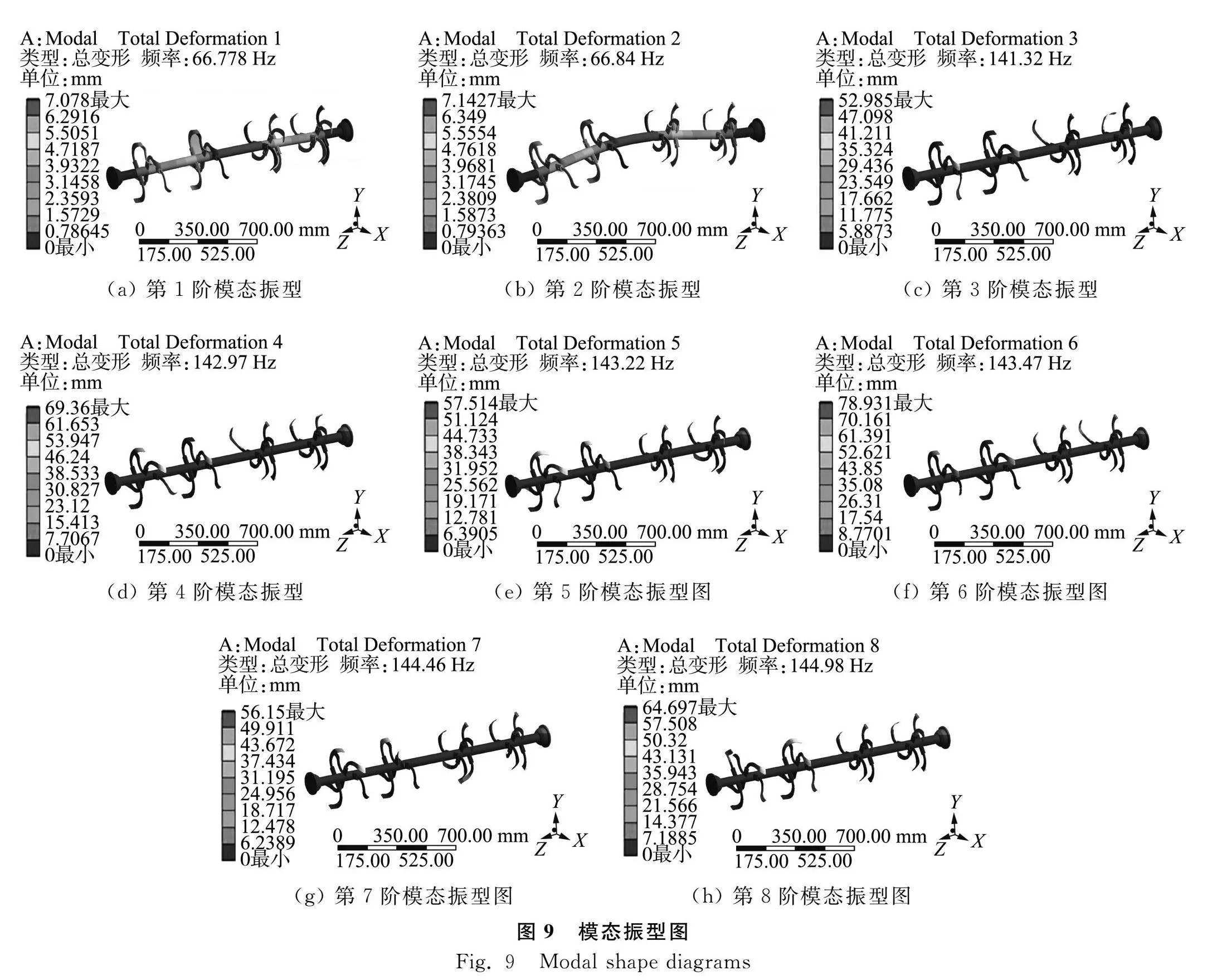

基于网格划分对刀辊轴进行模态分析,考虑到在开沟时振动的频率等相对较低,因此只需考虑与这些激振频率接近的低阶固有模态。单击Solve进行求解后,得到振型图(图9)中主要显示刀辊变形趋势、变形位移、频率等。表1是对刀轴前8阶振频变化、最大位移、变形状态分析结果。根据图9、表1的结果分析可知,刀辊轴在第1阶、第2阶变形主要体现在刀辊轴上,且集中在刀辊轴中间部分,分别沿x轴的负方向和y轴负方向发生轴向位移,最大变形位移为x轴负方向偏移7.142 7mm,振型频率为66.84Hz。第三阶开始,刀辊的变形主要体现在旋耕刀叶片上,刀片的偏移方向主要在x、z轴上,其中刀片偏移量最大的是第6阶模态,此时振型频率为143.47Hz,旋耕刀片受力最大,沿z轴正方向偏移,最大偏移量为78.931mm。本次设计的带状旋耕机刀辊频率在4.2~19.5Hz之间。工程设计中通常外在激励频率达到1阶固有频率的75%就要引起重视[22]。

带状旋耕机刀辊轴的第一阶固有频率为66.778Hz,该固有频率的75%为50.08Hz,刀辊轴工作固有频率远远小于模态分析结果,刀辊轴符合工作要求。

4"田间试验

基于额定功率为73.5kW雷沃M1004-A轮式拖拉机进行田间试验,通过田间试验测量刀辊开沟深度、开沟宽度、行距及振动频率。探究刀辊设计是否符合开沟机设计标准和菠萝种植农艺要求。

4.1"试验材料与方法

试验在广东省湛江市中国热带农业科学院国家土壤质量湛江观测实验站(E109°31′,N21°35′)进行,年平均日照时间2 160h,无霜期为350天,年平均气温为23.2℃,是典型的亚热带季风气候。供试土壤深度为10cm,含水率为20.8%,土壤密度约为2.3×103g/cm3,堆积角为32.5°。试验设备包括雷沃M1004-A轮式拖拉机、带状旋耕机刀辊、签字笔、记录本、直尺、笔记本电脑等、GS63A-00系统。

通过雷沃M1004-A轮式拖拉机与装有带状旋耕机刀辊连接。为便于试验数据的测量,机组以速度为0km/h时进行测量,当旋耕刀与土壤相互作用时,保持开沟深度为100mm左右,通过调节拖拉机输出转速测量刀辊振动频率。在试验过程中刀辊处于高速转动状态,为便于测量,分别选取刀辊轴两端和中间L/2处三个点作为测试点。测得试验数据无限接近于刀辊振动值,轴两端以刀辊轴承盖代替,中间测位点以轴承套作为对象进行测量。此试验方法测得数值与刀辊实际所受振频存在细微误差,可忽略。以刀辊转速作为变量,振动频率、开沟深度、开沟宽度、行距作为评价指标进行单因素试验。取拖拉机输出转速为230r/min、300r/min、370r/min,…,790r/min共9组输出转速进行试验。首先,利用GS63A-00仪器测量刀辊振动速率、振动位移;然后,通过数值转换图(图10)转换成振频与模态分析结果作对比;接着,利用直尺测量不同转速下试验开沟深度、开沟宽度、行距;最后,求取平均值。通过试验测量数据与菠萝种植农艺要求对比,观察是否满足设计标准和菠萝种植农艺要求。

4.2"试验结果

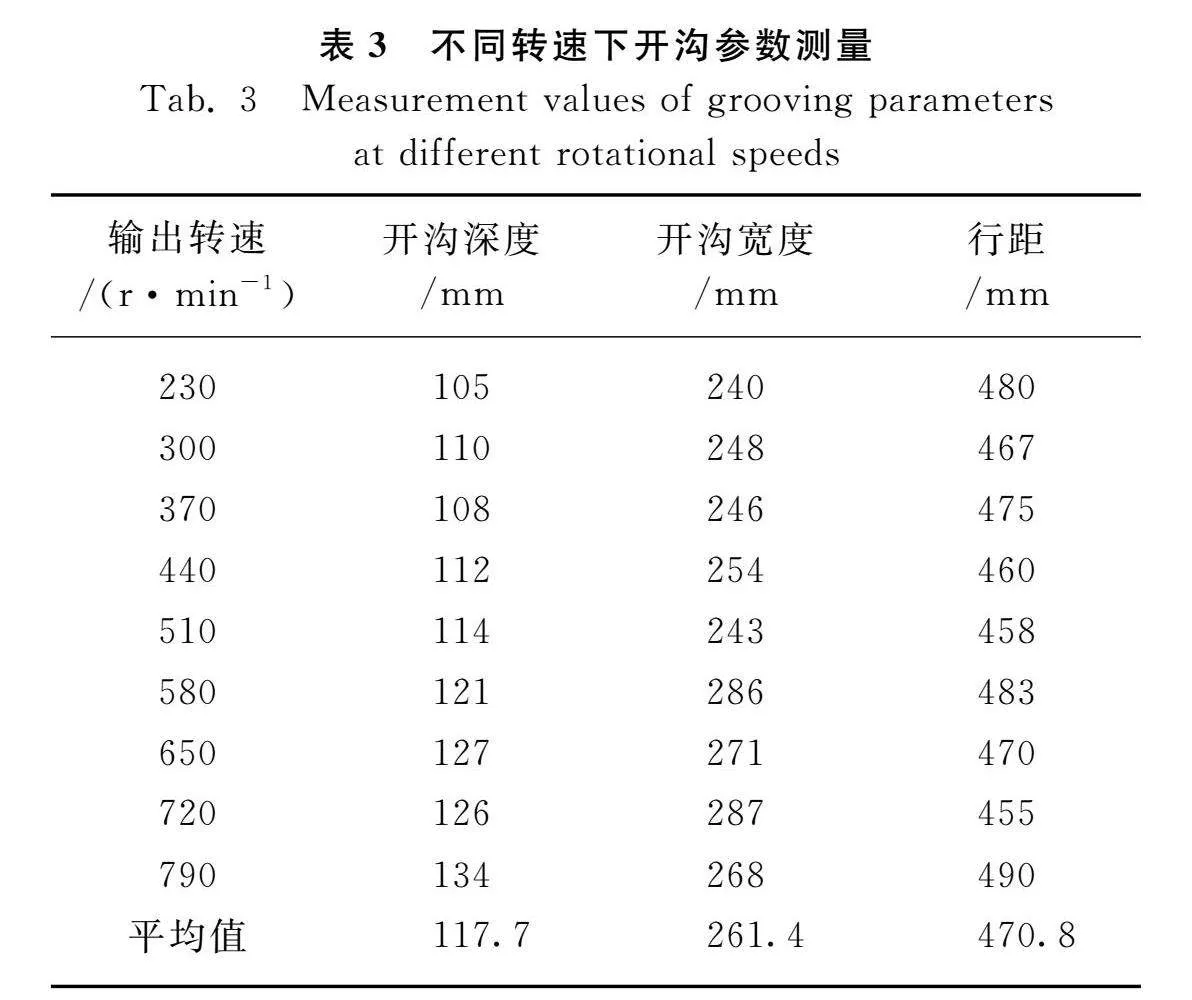

通过田间试验,测量刀辊振动速率、振动位移后,由GS63A-00系统的数值转换图换算结果如表2所示。利用直尺测量不同转速下开沟宽度、开沟垂直深度和行距,测量结果如表3所示。

由表2可知,随着拖拉机输出转速逐渐增大,刀辊振动频率和振动位移也呈现上升趋势,雷沃M1004-A轮式拖拉机理论最大输出转速为760r/min。为使刀辊振动频率无限趋近于实际工作状况,将拖拉机最大输出转速增至790r/min,此时刀辊轴所受最大振动频率为16.25Hz,远远小于模态分析结果50.08Hz。因此,原刀辊结构设计在实际工作范围内不会发生共振现象,安全可靠,符合设计要求。

由表3可知,随着拖拉机输出转速逐渐增大、机具前进速度不变的条件下,旋耕开沟机开沟深度有逐渐加深的趋势,这是由于输出转速提高,相同时间内旋耕刀与土壤相互作用次数增加导致;开沟宽度和行距略有变化,但变化范围相对较小,这是因为旋耕刀的排列方式固定条件下,输出转速增大,旋耕刀扰动周围土壤次数增加及测量误差所导致;另外,考虑到机具进行开沟、种植时,部分土壤回填的情况,开沟深度为117.7mm、开沟宽度为261.4mm、行距为470.8mm,满足菠萝开沟种植的农艺要求(60mm≤开沟深度≤120mm;200mm≤开沟宽度≤300mm;400mm≤行距≤500mm),刀辊设计符合设计标准。

5"结论

针对菠萝带状旋耕开沟机刀辊轴进行阐述,基于菠萝苗的种植农艺要求和额定功率为73.5kW雷沃M1004-A轮式拖拉机进行刀辊轴结构设计。利用有限元分析软件对刀轴进行模态分析。

1) "基于雷沃M1004-A轮式拖拉机,针对菠萝种植农业种植机械化和要求,自主设计适用于菠萝种植开沟要求的旋耕机刀辊轴,对刀辊轴结构、受力等进行分析,最终确定刀辊轴长度为2 200mm,轴承外径为74mm、内径为58mm。旋耕刀选用IT195型弯刀,刀辊设计为四行种植开沟模式,单行种沟的旋耕刀由3组旋耕刀呈螺旋状排列。每组旋耕刀轴向安装间距为75mm,安装夹角呈120°,共6把弯刀。行距为400~500mm,开沟宽度为200~300mm。

2) "利用SolidWorks2022对带状旋耕开沟机刀辊轴进行建模,基于ANSYS Workbench17进行模态分析,得出第1阶模态分析固有频率为66.778Hz。

3) "通过田间试验可得出,当带状旋耕开沟机刀辊轴转速逐渐增加时,实际工作振动频率逐渐增大,当刀辊轴转速达到实际工作的最大转速790r/min时,测出最大振动频率为16.25Hz,远远小于模态分析第一阶固有频率的75%,因此,带状旋耕开沟机刀辊轴强度符合设计要求。除此之外,对带状旋耕开沟机刀辊轴开出种沟进行参数测量,得出开沟宽度为261.4mm、开沟深度为117.7mm、行距为470.8mm,符合菠萝带状开沟种植的农艺要求和开沟机的设计标准。

参"考"文"献

[1] Li X, Wang H L, Zhang R H. Based on NX NASTRAN finite element analysis of rotary blade axis [J]. Applied Mechanics and Materials, 2013, 397: 656-661.

[2]王学军, 陈振凯, 郭燕, 等. 旋耕机刀轴装配压装机构的设计[J]. 拖拉机与农用运输车, 2020, 47(2): 48-50.

Wang Xuejun, Chen Zhenkai, Guo Yan, et al. Design of press mounting mechanism for rotary cultivator blade shaft assembly [J]. Tractor amp; Farm Transporter, 2020, 47(2): 48-50.

[3] 张国庆, 周新民. 基于MATLAB的旋耕机刀轴优化设计[J]. 农业装备与车辆工程, 2012, 50(9): 13-15.

[4] 李明喜, 陈功振. 旋耕机刀轴的优化设计[J]. 农业机械学报, 2002(5): 131-133.

[5] Ashajyothi M, Kumar A, Sheoran N, et al. Black pepper (Piper nigrum L.) associated endophytic Pseudomonas putida BP25 alters root phenotype and induces defense in rice (Oryza sativa L.) against blast disease incited by Magnaporthe oryzae [J]. Biological Control, 2020, 143: 104181.

[6] Mauro S, Pastorelli S, Mohtar T. Sensitivity analysis of the transmission chain of a horizontal machining tool axis to design and control parameters [J]. Advances in Mechanical Engineering, 2014, 6: 169064.

[7] 库浩锋, 刘明勇, 蔡昊, 等. 基于离散元法的筑埂机旋耕刀轴性能分析[J]. 中国农机化学报, 2020, 41(1): 19-24.

Ku Haofeng, Liu Mingyong, Cai Hao, et al. Performance analysis of rotary cutter of building machine based on discrete element method [J]. Journal of Chinese Agricultural Mechanization, 2020, 41(1): 19-24.

[8] 杨阿敏. 基于拟可行域的五轴加工刀轴优化研究与应用[D].武汉: 华中科技大学, 2021.Yang Amin. Research and application of tool orientation optimization for five-axis machining based onquasi-feasible map [D]. Wuhan: Huazhong University of Science and Technology, 2021.

[9] 闵莉, 王野, 耿聪, 等. 基于刀具偏离量控制的刀轴矢量规划算法[J]. 沈阳建筑大学学报(自然科学版), 2023, 39(1): 162-168.

Min Li, Wang Ye, Geng Cong, et al. Tool orientation planning algorithm based on cutter deflection [J]. Journal of Shenyang Jianzhu University (Natural Science), 2023, 39(1): 162-168.

[10] GB/T 5669—1985, 旋耕机弯刀和刀座[S].

[11]陈小明, 陈炫达, 张云翔, 等. 旋耕机耕幅与拖拉机发动机额定功率之间的关系探讨[J]. 南方农业, 2018, 12(12): 133-134.

[12] 赵华慧, 李云伍, 曾庆庆, 等. 基于MATLAB的旋耕机运动仿真分析[J]. 西北农林科技大学学报(自然科学版), 2016, 44(1): 230-234.

Zhao Huahui, Li Yunwu, Zeng Qingqing, et al. Simulation of rotary tiller based on MATLAB [J]. Journal of Northwest A amp; F University (Natural Science Edition), 2016, 44(1): 230-234.

[13] 任永豪. 微耕机旋耕刀辊模态仿真与试验研究[D]. 重庆:西南大学, 2014.

[14] 孙文峰, 付天鹏, 何跃, 等. 水田带状复式整地机关键部件设计与试验[J]. 农业机械学报, 2022, 53(1): 50-62.

Sun Wenfeng, Fu Tianpeng, He Yue, et al. Design and test on key components of strip compound ground preparation machine in paddy field [J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(1): 50-62.

[15] 张玉姐. “两看一听一称”识别假冒伪劣旋耕刀[J]. 科学种养, 2011(6): 58.

[16] 高亮. 基于DEM法的旋耕刀具耕作过程分析与研究[D]. 石家庄: 河北科技大学, 2017.

Gao Liang. The analysis and research about rotary knifecultivation process based on DEM [D]. Shijiazhuang:Hebei University of Science amp; Technology, 2017.

[17] 杨玉婉. 鼹鼠前足多趾组合结构切土性能研究与仿生旋耕刀设计[D]. 长春: 吉林大学, 2019.

Yang Yuwan. Study on the soil-cutting performance ofmulti-clawcombination of mole rats and design of biomimetic rotarytillage blade [D]. Changchun: Jilin University, 2019.

[18] 王宏宇, 赵玉凤, 袁晓明, 等. 可再制造的适于秸杆全量还田的大耕深旋耕刀[P]. 中国专利: CN102224773B, 2013-01-02.

[19] GB/T 5669—2017, 旋耕机械刀和刀座[S].

[20] 谢新亚, 杨宛章, 朱豪杰, 等. 甘草分离与输送装置的设计及试验研究[J]. 中国农机化学报, 2014, 35(6): 183-186.

Xie Xinya, Yang Wanzhang, Zhu Haojie, et al. Design and experimental research on licorice separating and transporting device [J]. Journal of Chinese Agricultural Mechanization, 2014, 35(6): 183-186.

[21] 刘小伟. 双辊秸秆还田旋耕机的研制开发[D]. 北京: 中国农业大学, 2000.

Liu Xiaowei. Research development of double rollers cultivation machine for straw-soil returning [D]. Beijing: China Agricultural University, 2000.

[22] 刘平. ANSYS网格划分精度与计算精度[A]. 中国水产学会, 四川省水产学会. 2016年中国水产学会学术年会论文摘要集[C]. 中国水产科学研究院渔业机械仪器研究所, 农业部渔业装备与工程重点开放实验室, 2016: 1.