有机硅改性聚丙烯酸酯预处理对涤棉织物喷墨印花性能的影响

摘要: 为提升涤棉织物涂料喷墨印花工艺的印花性能,采用半连续种子乳液聚合法,以醋酸乙烯酯(VA)、丙烯酸丁酯(BA)和丙烯酸异辛酯(EHA)为共聚单体,丙烯酸羟乙酯(HEA)为功能单体,引入硅烷偶联剂(KH-1706),制备得到有机硅改性聚丙烯酸酯乳液(KH-1706/PVAc),并将其作为预处理液应用于涤棉织物;探究引入不同质量分数的KH-1706对乳液烘干后所得乳胶膜性能的影响,并分析以KH-1706/PVAc为预处理液对涤棉织物涂料喷墨印花性能的影响。结果表明:当引入KH-1706的质量分数为2%时,乳胶膜具有较好的热稳定性和耐水性,吸水率为16.8%;乳液运用于涤棉织物预处理后,有效抑制了墨滴在织物上的渗化,墨滴渗化面积为20.8 mm2;预处理后印花织物耐湿摩擦牢度提高半级,印花精细度提升约13%,并且复杂图案打印后仍具有较好的印花效果,表现出良好的综合印花性能。该研究可为提升涤棉织物涂料喷墨印花的印花性能提供理论参考。

关键词: 涂料喷墨印花;硅烷偶联剂;聚丙烯酸酯乳液;预处理;印花性能

中图分类号: TS195.6文献标志码: A文章编号: 1673-3851 (2024)09-0681-10

Influence of silicone-modified polyacrylate pretreatment on

the digital printing performance of polyester-cotton fabrics

DAI Xiaoxia YIN Ying ZHOU Qing SHEN Yifeng

(1.College of Textiles Science and Engineering (International Institute of Silk), Zhejiang Sci-Tech

University, Hangzhou 310018, China; 2.Zhejiang Provincial Innovation Center of Advanced

Textile Technology, Shaoxing 312000, China; 3.Shaoxing Keqiao Research Institute of

Zhejiang Sci-Tech University, Shaoxing 312000, China)Abstract:" To enhance the printing performance of pigment inkjet printing technology of polyester-cotton fabrics, a silicone-modified polyacrylate emulsion (KH-1706/PVAc) was prepared via semi-continuous seed emulsion polymerization and applied as a pretreatment solution on polyester-cotton fabrics. Copolymerized monomers including vinyl acetate (VA), butyl acrylate (BA), and 2-ethylhexyl acrylate (EHA) were utilized. HEA served as a functional monomer, while a silane coupling agent (KH-1706) was introduced. The aim of this study was to investigate the effect of different mass fractions of KH-1706 on the properties of the latex film produced after emulsion drying, and the effect of using KH-1706/PVAc as a pre-treatment solution on the performance of polyester-cotton fabrics in pigment digital printing. The results indicate that the introduction of a 2% mass fraction of KH-1706 improved the thermal stability and water resistance of the latex film, resulting in a water absorption rate of 16.8%. Moreover, the application of the emulsion as a pre-treatment on polyester-cotton fabrics effectively prevented droplet penetration on the fabrics, with the area of droplet infiltration being 20.8 mm2. The study found that pre-treated printed fabrics improved their fastness to wet rubbing by half a grade and increased printing fineness by about 13%. Additionally, the complex pattern maintained a good printing effect after printing, demonstrating good comprehensive printing performance. This study provides valuable insights for enhancing the printing performance of pigment ink-jet printing on polyester-cotton fabrics.

Key words: pigment ink-jet printing; silane coupling agents; polyacrylate emulsion; pre-treatment; printing property

0引言

相比于传统的丝网印刷技术,喷墨印花技术因其具有节能环保、简单高效、设计自由等优势正处于快速发展阶段[1-2]。市场上的染料喷墨印花技术主要适用于纯纺织物,而对具有纤维混纺特征的涤棉织物应用受限。在混纺织物上采用涂料喷墨印花可以实现良好的印花效果,但仍存在墨水渗化扩散等问题,难以进一步提升印花效果[3-5]。为优化涤棉织物印后效果,需要在喷墨印花前对织物进行预处理。因此,采用合适的预处液对涤棉织物进行预处理是优化织物印花效果的关键[6-7]。

近年来,以聚丙烯酸酯为主的各类聚合物已被广泛应用于织物表面的预处理[8-9]。刘尊东[10]采用阳离子丙烯酸酯聚合物乳液对棉织物进行改性处理,并进行涂料喷墨印花,发现涂料颗粒在静电引力的作用下,易固着在织物表面,最终K/S值提升了约43%;Kim等[11]将制备得到的聚丙烯酸酯乳液应用于棉织物预处理,增强了涂料喷墨印花预处理液的性能,将棉织物的K/S值提升了约30%,湿摩擦牢度为3~4级。在混纺织物的涂料喷墨印花方面,张芝畅[12]系统研究了涂料喷墨印花在纤维素基混纺织物上的打印效果,使用碳氟丙烯酸树脂类拒水剂和阳离子改性剂作为预处理液,最终将K/S值提升了约40%,并且保持较好的湿摩擦牢度和皂洗牢度。以上研究表明,采用聚丙烯酸酯乳液对织物进行预处理可有效提升其喷墨印花性能。棉纤维具有亲水性,涤纶纤维更疏水,因此造成涤棉混纺织物两种纤维对涂料墨水的吸附效果有明显差异,织物印后效果仍有较大提升空间[13]。有机硅具有耐热性好和疏水性强的特点[14],采用有机硅改性聚丙烯酸酯乳液能够赋予乳胶膜较好的热稳定性和耐水性。此外,有机硅改性聚丙烯酸酯乳液还具有较好的黏结性和成膜性,可对纤维均匀涂覆降低织物亲水性从而抑制毛细效应下发生的芯吸现象并减少渗化,并赋予织物表面阳离子性[15],更好地吸附带负电荷的涂料墨水,最终改善喷墨印花性能。

本文以醋酸乙烯酯(VA)、丙烯酸丁酯(BA)和丙烯酸异辛酯(EHA)为共聚单体,丙烯酸羟乙酯(HEA)为功能单体,引入硅烷偶联剂(KH-1706),运用半连续种子乳液聚合法,制备得到有机硅改性聚丙烯酸酯乳液(KH-1706/PVAc),将其应用于涤棉织物涂料喷墨印花的预处理;考察引入不同质量分数的KH-1706对乳液烘干后所得乳胶膜热性能和耐水性的影响以及墨滴扩散情况;通过测试喷墨印花织物的得色性能、色牢度和印花精细度,分析KH-1706/PVAc作为预处理液对涤棉织物涂料喷墨印花性能的综合影响。本文所制备的KH-1706/PVAc在提升耐水性和热稳定性等方面具有显著优势,其在涤棉织物涂料喷墨印花预处理中的应用对改善混纺织物印花质量具有现实意义。

1实验部分

1.1实验材料织物:涤棉(混纺比T/C 65/35,密度524×283 根/10 cm,平方米质量115 g/m2,1/1平纹),购于绍兴中天纺织有限公司。

试剂:VA和HEA购于武汉吉鑫益邦生物科技有限公司,BA和EHA购于山东科建化工有限公司,偶氮二异丁脒盐酸盐(V50)和十八烷基三甲基氯化铵(STAC)购于广州远达新材料有限公司,KH-1706购于寿光市丽盛化工有限公司,烷基糖苷(APG)购于商丘丰汇化工有限公司,市售预处理液A和水性涂料墨水(BY-8)购于浙江博印数码科技有限公司。

仪器:P-B0型卧式气压电动小轧车、R-3型自动热定形机和JA2003型电子天平(宁波纺织仪器厂),Zetasizer Lab激光纳米粒径仪器(英国马尔文仪器公司),FTIR Vertex傅里叶红外光谱仪(瑞士Bruker公司),TG 209F1热重分析仪器(德国NETZSCH公司),DSC 214差示扫描量热仪(德国NETZSCH公司),DSA25接触角表面能测量仪(德国KRUSS公司),SEM ZEISS/Sigma 500扫描电子显微镜(德国蔡司公司),Data Color 850分光光度测色仪(美国德塔公司),YB-571B摩擦牢度仪(苏州东宏仪器有限公司),SW-8A皂洗牢度机(杭州百铭仪器有限公司),CX40M显微镜(宁波舜宇仪器有限公司)和XC11-16涂料喷墨打印机设备(浙江博印数码科技有限公司)。

1.2KH-1706/PVAc乳液的制备a)预乳液的制备:将乳化剂STAC和APG配置成水相溶液;将VA、BA、EHA和HEA单体共混,制得混合液;取2/3复合乳化剂和全部的混合液倒入烧杯中,高速搅拌25~30 min,制得乳白色的预乳液。

b)种子乳液的制备:将剩余1/3复合乳化剂倒入四口烧瓶中,待温度到达80 ℃,加入1/3引发剂V50,制得种子乳液。

c)乳液的合成:将温度维持在80 ℃,在种子乳液中滴加预乳液、硅烷偶联剂KH-1706和剩余2/3引发剂V50,2 h滴尽,保温2 h,合成KH-1706/PVAc乳液。

其中VA、BA、EHA和HEA单体用量分别为33、33.4、16.6 g和2.5 g,乳化剂STAC和APG用量分别为2.2 g和1.1 g,引发剂V50用量为0.5 g。调节KH-1706的质量分数为0%、1%、2%、3%和4%,分别命名为KH-1706-0%/PVAc、KH-1706-1%/PVAc、KH-1706-2%/PVAc、KH-1706-3%/PVAc和KH-1706-4%/PVAc。

1.3KH-1706/PVAc乳胶膜的制备称取2 g乳液,置于聚四氟乙烯模具内,在25 ℃下静置干燥24 h,放于烘箱中在50 ℃下干燥24 h,再升高温度至80 ℃继续干燥4 h,制备得到KH-1706/PVAc乳胶膜。

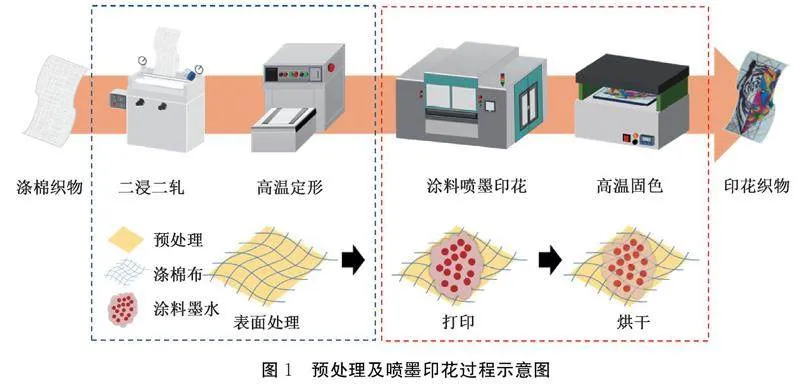

1.4涤棉织物预处理及涂料喷墨印花工艺涤棉织物预处理及涂料喷墨印花工艺步骤为:二浸二轧—高温定形—涂料喷墨印花—高温固色,具体过程如图1所示。分别配置100 g KH-1706/PVAc乳液和市售预处理液A(质量分数均为2.3%),浸轧在织物表面,使用高温定型机在170 ℃下烘焙90 s得到预处理织物。采用涂料喷墨打印机设备,设置打印参数为3 PASS进行喷墨印花,在140 ℃高温下焙烘90 s得到印花织物。

1.5测试与表征

1.5.1结构表征测试

使用激光纳米粒径仪器对KH-1706/PVAc乳液的粒径和Zeta电位进行测定,使用傅里叶红外光谱仪在频率范围4000~500 cm-1对KH-1706/PVAc乳胶膜进行表征测试并分析其官能团构成。

1.5.2热性能测试

使用热重分析仪器,将KH-1706/PVAc乳胶膜置于在氮气氛围下,以10 ℃/min的升温速率从30 ℃升温至800 ℃,并对乳胶膜进行热失重分析;使用差示扫描量热仪对KH-1706/PVAc乳胶膜进行热分析,以确定玻璃化转变温度(Tg)。

1.5.3吸水率测试

将干燥的KH-1706/PVAc乳胶膜剪成2 cm×2 cm的正方形,称重记录为m1。随后在室温下置于蒸馏水中浸泡24 h取出,用滤纸吸干其表面水分再次称重记录为m2。乳胶膜吸水率ω[14]参考式(1)计算:

ω/%=m2-m1/m1×100(1)

其中:m1为吸水前乳胶膜质量,g;m2为吸水后乳胶膜质量,g。

1.5.4墨滴扩散测试

将1 μL涂料墨水滴加到经过KH-1706/PVAc预处理后涤棉织物表面,随后使用接触角表面能测量仪测试墨滴在织物表面的瞬间接触角和铺展时长,并利用Image J软件计算渗化面积,具体方法参考文献[3]。

1.5.5织物表面形貌测试

在室温条件下,使用扫描电子显微镜拍摄喷金后织物表面形态,设置2 kV加速电压和500倍率的放大倍数。随后,观察扫描电镜图并分析涤棉原布和预处理后涤棉织物(预处理液A、KH-1706-2%/PVAc)在印花前后的织物表面形貌。

1.5.6印花得色性能测试

使用涂料喷墨印花机在涤棉织物表面打印20 cm×20 cm的红色色块,随后使用分光光度测色仪测试打印色块的颜色特征值L*、a*、b*及得色深度K/S值。

1.5.7印花色牢度测试

分别以GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》和GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》为测试方法和标准,使用摩擦牢度仪和皂洗牢度机,对印有红色色块的织物进行摩擦和皂洗相关牢度等级的测定,其中用于皂洗牢度测试的衬布为棉和涤纶。

1.5.8印花精细度测试

使用涂料喷墨数码印花机沿涤棉织物经纬向分别打印0.2、0.4 mm和0.6 mm宽度的细长线条,并利用ImageJ软件测量线条实际宽度以评估印花精细度。印花精细度D[3]的计算参考式(2):

D=l2-l1/l1(2)其中:l1为设计线宽,mm;l2为实际打印线宽,mm。

1.5.9图案打印测试选择含有精细线条(线条宽度0.5 mm)、色彩种类多(8种及以上颜色)和细节丰富(动物毛发及斑纹)的复杂图案,并使用涂料喷墨印花机进行打印,分析预处理工艺对面料综合打印性能的影响。

2结果与讨论

2.1结构分析

KH-1706-2%/PVAc乳胶膜的FTIR光谱图如图2(a)所示。由图2(a)可见:在1732 cm-1和3460 cm-1处出现CO伸缩振动强吸收峰和O—H吸收峰,表明样品中含有HEA单体参与共聚,并且在聚合物主链上带有—OH基团;在1064 cm-1处出现Si—O—C的伸缩振动峰,在1021 cm-1处出现Si—O—Si的伸缩振动峰[14],有机硅氧烷的特征吸收在1000~1100 cm-1,表明有机硅烷偶联剂KH-1706与丙烯酸酯发生了共聚反应,而且部分发生水解反应,证明成功制备得到了KH-1706-2%/PVAc乳液。

为探究不同质量分数KH-1706对乳液粒径和分散性的影响,对乳液的粒径以及Zeta电位进行考察,结果如图2(b)所示,相应数据列于表1。图2(b)和表1显示:乳液的平均粒径集中分布在52~68 nm,Zeta电位为+55~+59 mV,并随着KH-1706质量分数的增加,乳液粒径增大;当KH-1706质量分数小于3%时,粒径分布均匀且呈单峰,表明所合成的乳液粒子分散性良好;当KH-1706质量分数达4%时,粒径分布出现双峰特征,这是由于KH-1706在聚合过程中发生了水解及缩聚反应,并诱发乳胶粒互相聚并,使得乳液的平均粒径增大,乳液的单分散性也随之变差。以上结果表明,通过半连续种子乳液聚合方法,成功制备得到了阳离子乳液,KH-1706质量分数为小于3%时,乳液粒径较小且分布均匀,分散性和稳定性良好。

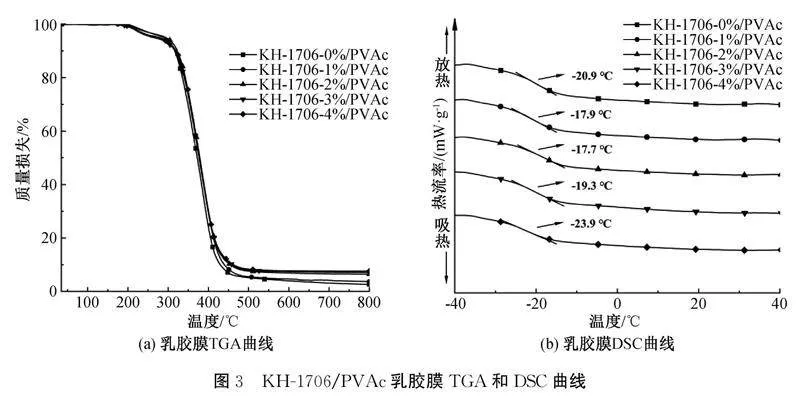

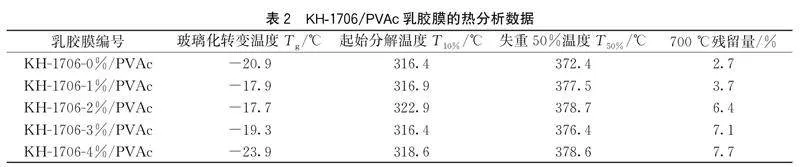

2.2热性能分析为探究不同质量分数KH-1706对乳胶膜热性能的影响,通过热重分析法和差示扫描量热法对乳胶膜进行TGA和DSC测试,结果如图3所示,相应数据列于表2。由图3(a)可知,随着KH-1706质量分数的变大,乳胶膜的分解速率变慢,加入KH-1706后曲线会有往右偏移的趋势,分解温度变高,说明KH-1706的加入可以改善乳胶膜的热稳定性。对比表2中所列数值可以发现,相较于KH-1706-0%/PVAc,当KH-1706质量分数为1%~4%时,乳胶膜失重50%时的温度(T50%)较高。这进一步验证了KH-1706的加入可以减缓失重速率,从而提高乳胶膜的热稳定性。这种提升的来源是有机硅改性的聚丙烯酸酯乳液在成膜过程中硅烷会水解形成Si—OH,并进一步水解缩合形成Si—O—Si结构,该化学交联结构更难分解从而使乳胶膜具有更好的热稳定性[16],最终提高了乳胶膜的分解温度。图3(b)显示:不同质量分数KH-1706的乳胶膜都只出现一个玻璃化转变温度(Tg),表明得到了宏观热力学上组成均一的共聚物;引入2%的KH-1706改性后,有机硅参与反应并形成了交联结构,阻碍了聚合物分子链段的热运动,所得到乳胶膜的Tg与KH-1706-0%/PVAc乳胶膜对比有明显提升,且具有良好的成膜性,更有利于将涂料分子黏附于纤维上。因此,KH-1706质量分数为2%时,乳胶膜热稳定性和成膜性较好。

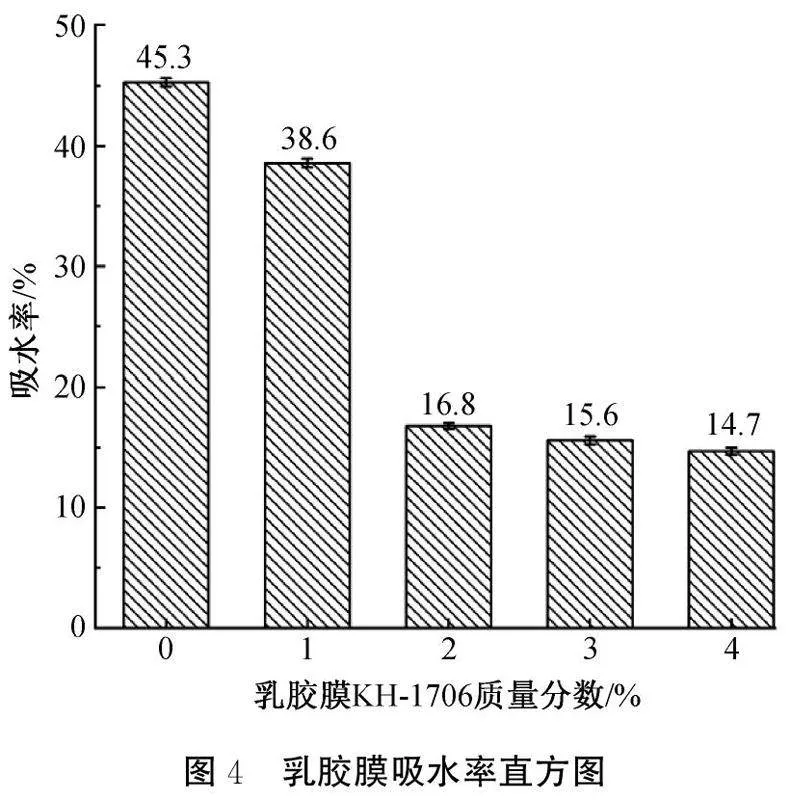

2.3耐水性分析乳胶膜的耐水性往往与吸水率呈负相关关系,吸水率降低,则耐水性增强。为探究不同质量分数KH-1706对胶乳膜耐水性的影响,对乳胶膜的吸水率进行测试,结果如图4所示。由图4可知:当KH-1706质量分数为0%时,乳胶膜的吸水率为45.3%;而引入KH-1706改性后,乳胶膜吸水率明显下降,证明耐水性能提升;随着KH-1706质量分数的增加,吸水率明显减小;其中,KH-1706-2%/PVAc乳胶膜相对于KH-1706-0%/PVAc乳胶膜的吸水率下降了28.5%。这可能是因为引入适量的KH-1706能显著提高交联度,交联结构阻碍了水分子渗透,使得乳胶膜吸水率下降从而显著改善乳胶膜的耐水性能[17];乳胶膜中具有强疏水作用的Si—O键也同样发挥了降低吸水率的作用。以上结果表明,引入KH-1706有利于改善乳胶膜的耐水性。

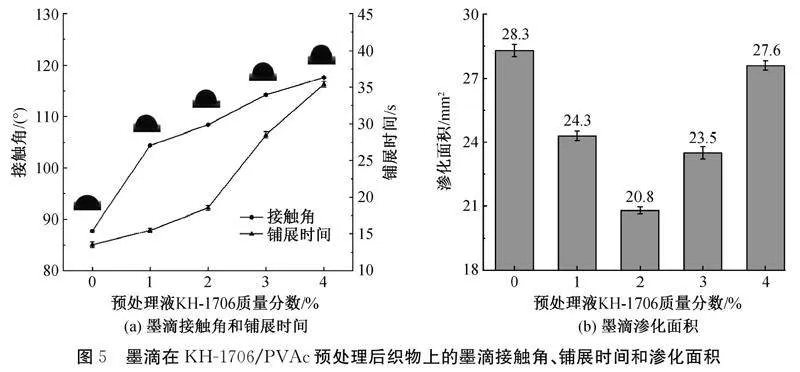

2.4墨滴扩散试验分析为探究预处理液中不同质量分数KH-1706对墨滴扩散的影响,对预处理后涤棉织物进行墨滴扩散测试,结果如图5所示。由图5可见,随着预处理液中KH-1706质量分数的增加,墨滴接触角与铺展时间始终呈上升趋势,分别由87°和13 s显著提升至117°和35 s;随着预处理液中KH-1706质量分数的增加,墨滴的渗化面积先减小后增大;当预处理液中KH-1706质量分数为2%时,墨滴渗化面积最小,为20.8 mm2。织物亲水性随墨滴接触角增大而下降,因此能够有效聚集墨滴,同时起到有效阻碍涂料分子铺展扩散的作用,表现为墨滴渗化面积减小。然而,当接触角过大时,墨滴在织物表面的铺展时间延长,进而抑制了纵向渗透,使得墨滴在织物上更易发生横向渗化现象[18]。因此,过量添加KH-1706易使大部分涂料分子缓慢向下渗透,同时在毛细芯吸作用下向四周大量渗化扩散开,致使铺展面积变大。综上,当预处理液中KH-1706质量分数为2%时,墨滴扩散情况最佳。

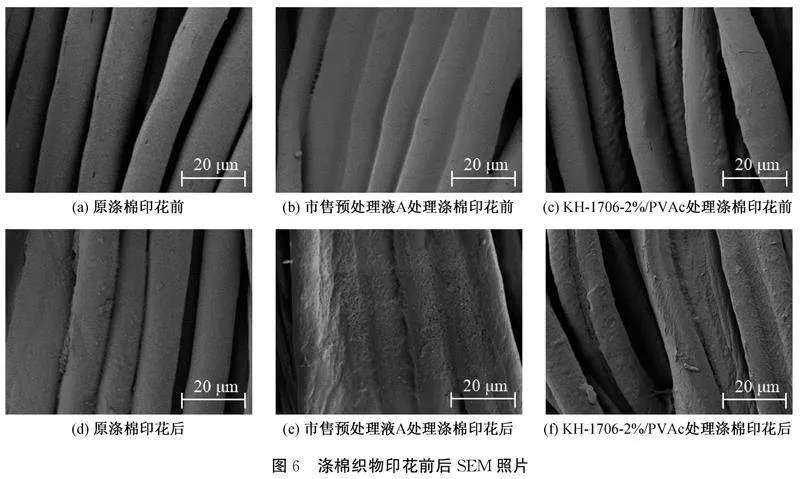

2.5印花织物形貌分析为进一步探究KH-1706-2%/PVAc预处理对印花织物附着特性的影响,选择原涤棉织物和市售预处理液A预处理涤棉进行对比,使用SEM观察分析印花前后织物的表面形貌及微观特征,结果如图6所示。与原涤棉织物印花前后的表面形貌相比,织物经过市售预处理液A预处理后,在纤维表面形成了致密光滑的膜,堵塞了纤维与纤维之间的缝隙,涂料大量附着在纤维表面(见图6(a)—(b)),因此得到了较好的得色性能;但是涂料大量附着在织物表面导致易被去除,色牢度较差(见图6(d)—(e))。而经过KH-1706-2%/PVAc预处理后,预处理液能够有效附着在纤维表面,且在纤维之间仅有部分架桥。这为涂料分子附着在织物表面提供了更好的条件,涂料既可黏附在纤维表面,也可通过纤维缝隙渗透进织物内部,更加不易被除去,从而增加了色牢度[18]。通过图6(c)和图6(f)的对比,可验证经过KH-1706-2%/PVAc预处理后,印花处理后涂料分子有效黏附在织物上。

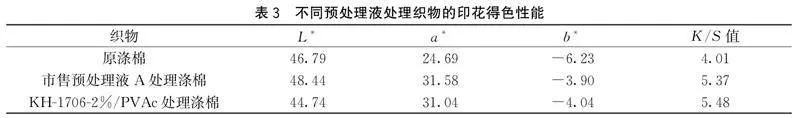

2.6印花得色性能分析为探究KH-1706-2%/PVAc预处理对印花得色性能的影响,对涤棉织物打印红色色块的L*、a*、b*和K/S值进行测试,相关结果列于表3。由表3可知:与原涤棉织物相比,经过预处理液A处理后织物L*值和K/S值变大,这可能是由于预处理液A堵塞了纤维之间的缝隙,导致织物表面光滑程度变大、漫反射程度减小,而涂料也大量堆积在织物表面;当织物经过KH-1706-2%/PVAc预处理后,打印色块K/S值增加至最高,达到5.48;相较于原涤棉织物,a*值明显提高,说明经KH-1706-2%/PVAc预处理后,更多的涂料分子被吸附在织物上,这是因为KH-1706-2%/PVAc预处理液经高温固化后在纤维上形成了紧密、连续的大分子网状结构胶膜[14],有利于涂料分子在纤维上附着;KH-1706-2%/PVAc为阳离子乳液,赋予织物表面阳离子性,吸附更多的涂料分子,织物亲水性的降低也使得墨滴更加聚集,因此得到的色块K/S值更大,呈现的颜色更红。

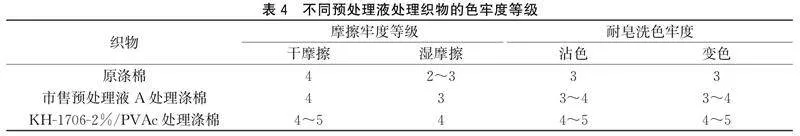

2.7印花色牢度分析为探究KH-1706-2%/PVAc预处理对印花色牢度的影响,进行干湿摩擦牢度和皂洗牢度测试,牢度等级见表4。表4显示:原涤棉织物印后耐湿摩擦牢度、耐皂洗牢度等级较低,分别为2~3级和3级;经过预处理液A预处理后,耐湿摩擦牢度、耐皂洗牢度有一定提升,但提升幅度较少;采用KH-1706-2%/PVAc预处理后,涤棉织物印后表现出最优的耐湿摩擦牢度。这主要是因为阳离子乳液在浸轧整理过程中通过静电吸附快速、高效地吸附在织物上[18];经高温固化后的乳液也赋予织物表面阳离子性,可以更好地吸附带负电荷的涂料墨水,使涂料分子与纤维能够更好地结合,从而提高了织物的湿摩擦和皂洗牢度。

图7为涤棉织物经过湿摩擦牢度测试前后的表面变化,原涤棉织物和经过预处理液A处理后的涤棉织物经过湿摩擦测试后,发现打印面有明显损伤:红色涂料有明显的掉落,且部分纱线脱落。而经过KH-1706-2%/PVAc预处理后的涤棉织物,打印面未见损伤,涂料未发生明显脱落,表明湿摩擦牢度得到明显提升。

2.8印花精细度分析所得印花的精细度值越小,说明越接近设定线宽,精细度越好。为探究KH-1706-2%/PVAc预处理对印花精细度的影响,在涤棉织物上打印不同线宽的经/纬向线条,结果如表5所示。从表5可知,经向精细度都较纬向精细度差。这是由于面料的经密远大于纬密,所以当沿着经向打印时,经纱与经纱之间的毛细空间相对更小,在芯吸效应下发生更明显的渗化,导致线条更宽。在原涤棉织物上,印花精细度较差,线条较宽;经过预处理后,印花精细度变好,打印线条实际宽度变小;采用KH-1706-2%/PVAc处理涤棉织物的印花精细度较原涤棉织物明显提升,与预处理液A处理涤棉相比精细度值平均减少了0.06,精细度提升约13%。这主要是因为经过KH-1706-2%/PVAc预处理后,降低了织物亲水性,促使墨滴更加聚集,预处理液对纤维的覆涂有利于抑制芯吸效应,减少墨水的渗化,因此打印的线条较细且无明显渗化[19]。以上结果表明,KH-1706-2%/PVAc预处理方案可以使印后线条变细,显著改善印花精细度。

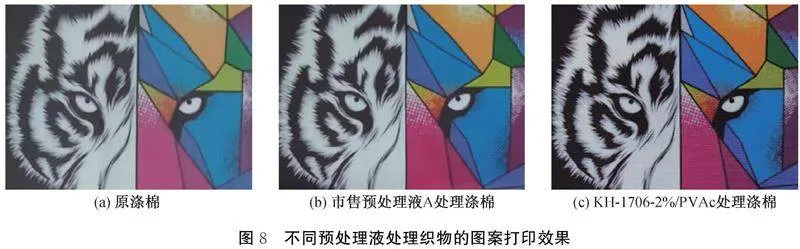

2.9图案打印效果分析为进一步探究KH-1706-2%/PVAc预处理对图案打印效果的影响,选择复杂图案进行打印,打印结果如图8所示。图8表明:原涤棉织物得到的图案颜色深度与饱和度低,细节还原度低,精细线条边缘模糊;经过预处理液A预处理后,得色性能和线条精细度有一定提升;经过KH-1706-2%/PVAc预处理后,细微线条边缘渗化现象得到了较为明显的抑制,印后线条边缘更清晰,几乎观察不到边缘渗化现象,整体图案也呈现更好的立体与颜色过渡效果。

3结论

本文采用半连续种子乳液聚合法,引入硅烷偶联剂与丙烯酸酯共聚,制得不同质量分数KH-1706的乳液,并应用于涤棉织物的涂料喷墨印花;探究了KH-1706含量对乳液性能的影响,以及KH-1706/PVAc预处理液对涤棉织物涂料喷墨印花性能的影响,所得主要结论如下:

a)通过乳液聚合法,成功制备粒径在52~68 nm、Zeta电位在+55~+59 mV的KH-1706/PVAc乳液;随着引入KH-1706质量分数的增加,乳胶膜的热稳定性呈现先上升后下降的趋势,吸水率呈现下降趋势,耐水性能提升。当引入质量分数为2%的KH-1706时,所制备得到的乳液具有较好的热稳定性和耐水性。

b)随着KH-1706质量分数的增加,墨滴接触角与铺展时间均呈上升趋势,墨滴渗化面积减小。但过量引入KH-1706致使墨滴渗化面积进一步增大。当KH-1706质量分数为2%时,可以有效抑制墨滴在织物上的渗化,墨滴渗化面积维持在较低值20.8 mm2。

c)与市售预处理液A相比,选用KH-1706-2%/PVAc对涤棉织物预处理,涂料喷墨印花成品耐湿摩擦牢度提高半级,印花精细度提升约13%,复杂图案打印后显示出较好的立体与颜色过渡效果。

本文阐明了引入不同质量分数KH-1706对聚丙烯酸酯预处理液综合性能的影响,并有效提升了涤棉织物涂料喷墨印花性能。为制备喷墨印花预处理液及改善混纺织物喷墨印花性能提供参考,对喷墨印花产业具有现实意义。

参考文献:

[1]Ali Shah M, Lee D G, Lee B Y, et al. Classifications and applications of inkjet printing technology: A review[J]. IEEE Access, 2021, 9: 140079-140102.

[2]张健军, 赵志慧, 陈为超. 墨水性能优化和预处理提高纺织品喷墨印花效果研究进展[J]. 分子科学学报, 2023, 39(5): 392-403.

[3]张鑫, 李羽佳, 杨柳, 等. 涤、棉及其混纺机织物颜料墨水扩散特性与数码印花质量研究[J]. 东华大学学报(自然科学版), 2022, 48(4): 20-27.

[4]Abdel Hakeim O, Rashed S A, Diab H A. Influence of aminopropyl/vinyl/silsesquioxane post-treatment on the colour performance of pigment-based inks on ink-jet-printed polyester fabrics[J]. Coloration Technology, 2021, 137(6): 587-603.

[5]Gao C Y, Xing T L, Hou X N, et al. Clean production of polyester fabric inkjet printing process without fabric pretreatment and soaping[J]. Journal of Cleaner Production, 2021, 282: 124315.

[6]杨海贞, 房宽峻, 刘秀明, 等. 喷墨印花预处理对织物组织结构的影响[J]. 纺织学报, 2019, 40(5): 84-90.

[7]Zhang M, Qiao X R, Liu X M, et al. Environmental urea-free pretreatment process to form new surface on hemp for enhancing the inkjet printing performance[J]. Progress in Organic Coatings, 2023, 174: 107317.

[8]Liang Y C, Liu X M, Fang K J, et al. Construction of new surface on linen fabric by hydroxyethyl cellulose for improving inkjet printing performance of reactive dyes[J]. Progress in Organic Coatings, 2021, 154: 106179.

[9]An F F, Fang K J, Liu X M, et al. Rheological properties of carboxymethyl hydroxypropyl cellulose and its application in high quality reactive dye inkjet printing on wool fabrics[J]. International Journal of Biological Macromolecules, 2020, 164: 4173-4182.

[10]刘尊东. 棉织物的聚合物改性与喷墨印花效果[D]. 天津: 天津工业大学, 2017: 53-57.

[11]Kim H J, Hong J P, Kim M J, et al. Improving the digital to garment inkjet printing properties of cotton by control the butyl acrylate content of the surface treatment agent[J]. Applied Surface Science, 2022, 583: 152322.

[12]张芝畅. 纤维素基混纺面料喷墨印花表面改性及成膜作用机制探究[D]. 上海: 东华大学, 2022: 65-69.

[13]Qiao X R, Fang K J, Liu X M, et al. High viscosity hydroxypropyl methyl cellulose to improve inkjet printing for cotton/polyamide fabrics[J]. Industrial Crops and Products, 2023, 191: 115907.

[14]谢子文, 李家炜, 汪芬萍, 等. 有机硅改性水性聚氨酯丙烯酸酯杂化胶乳的制备及其在涂料印花中的应用[J]. 纺织学报, 2022, 43(8): 119-125.

[15]Glogar M I, Dekani T, Tarbuk A, et al. Influence of cotton cationization on pigment layer characteristics in digital printing[J]. Molecules, 2022, 27(4): 1418.

[16]何依倩, 张佳文, 蔡英, 等. 有机硅接枝链长对聚丙烯酸酯/有机颜料纳米复合乳胶膜性能的影响[J]. 浙江理工大学学报(自然科学版), 2021, 45(6): 773-779.

[17]Zhang L, Zhou Q Q, Zhang Q P, et al. New washing-free printing binder based on fluorosilicone-modified polyacrylate for polyester fabric printing with a disperse dye[J]. Fibers and Polymers, 2021, 22(2): 396-404.

[18]Qiao X R, Fang K J, Liu X M, et al. Different influences of hydroxypropyl methyl cellulose pretreatment on surface properties of cotton and polyamide in inkjet printing[J]. Progress in Organic Coatings, 2022, 165: 106746.

[19]Zhao H Z, Wang M Y, Zhang K, et al. Effective cotton surface treatment using natural polymer for controlled ink droplet spreading and high-quality inkjet printing images[J]. Progress in Organic Coatings, 2022, 172: 107127.

(责任编辑:张会巍)