不完全非圆齿轮行星轮系水稻钵苗移栽机构的动态特性研究

摘要: 针对水稻钵苗移栽机构长期工作后因夹苗片松弛导致取苗准确率下降的问题,考虑齿轮的时变啮合刚度,对移栽机构展开动态特性研究。首先,将不完全非圆齿轮等效为圆柱齿轮,采用改进势能法对两级不完全非圆齿轮副的时变啮合刚度进行求解;建立移栽机构的弹性动力学模型,完成移栽机构模态分析。然后,采用RecurDyn建立移栽机构的动力学仿真模型,完成移栽机构模态仿真,获得了机构的前8阶固有频率与振型;对夹苗片进行动力学仿真分析,获得了夹苗片的应力变化。最后,测试并编制夹苗片的工作载荷谱,进行夹苗片疲劳寿命计算。结果表明:移栽机构前8阶固有频率的理论计算结果与仿真计算结果基本一致,第1阶固有频率最小值为112.3 Hz,振型为夹苗片的弯曲变形;夹苗片的弯曲部分应力最大,为355.6 MPa;夹苗片的疲劳寿命为19.4 h,远低于实际使用要求;更换夹苗片材料,试验结果表明夹苗片疲劳寿命大于200.0 h,满足移栽机构长期工作的需求。该研究可为不完全非圆齿轮副的时变啮合刚度计算提供理论依据,促进移栽机构动态特性研究的进程,同时也为移栽机构的优化设计提供技术支持与参考。

关键词: 移栽机构;不完全非圆齿轮;时变啮合刚度;模态分析;疲劳分析

中图分类号: TH113.1文献标志码: A文章编号: 1673-3851 (2024)09-0663-11

Research on the dynamic characteristics of incomplete

non-circular planetary gear train′s transplanting mechanism

for rice pot seedlings

LU Tangfei, YU Yaxin, SUN Liang

(School of Mechanical Engineering, Zhejiang Sci-Tech University, Hangzhou 310018, China)Abstract:" Aiming at the problem of accuracy decreasing in seedling picking due to the relaxation of the seedling clamping piece after long-term operation of the rice pot seedling transplanting mechanism, the dynamic characterization of the transplanting mechanism was carried out by taking into account the time-varying meshing stiffness of the gears. Firstly, the incomplete non-circular gear was equivalent to a cylindrical gear, and the time-varying meshing stiffness of the two-stage incomplete non-circular gear pair was solved by the improved potential energy method. An elastic dynamics model of the transplanting mechanism was established, and the modal analysis of the transplanting mechanism was completed. Subsequently, a dynamics simulation model of the transplanting mechanism was established by using RecurDyn, and a modal simulation of the mechanism was completed, resulting in the first eight orders of intrinsic frequency and vibration pattern. A dynamics simulation analysis of the seedling clamping piece was conducted, and the stress change of the seedling clamping piece was obtained. Finally, the working load spectrum of the seedling clamp was tested and compiled, and a fatigue life calculation of the seedling clamp was carried out. The results indicated that the theoretical calculation results of the first eight orders of the transplanting mechanism and the simulation results were largely consistent. The minimum value of the first order of the intrinsic frequency was 112.3 Hz, and the vibration mode was the bending deformation of the seedling clamping piece. The bending part of the seedling clamping piece had the greatest stress, reaching 355.6 MPa; the fatigue life of the seedling clamping piece was 19.4 h, considerably lower than the actual operational requirements; as for the replacement of the material of the seedling clamping piece, the experimental indicated that the fatigue life of the seedling clamping piece exceeded 200.0 h, meeting the needs of long-term operation of transplanting mechanisms. This study provides a theoretical basis for the calculation of time-varying meshing stiffness of incomplete non-circular gear pairs, promotes the process of research on the dynamic characteristics of transplanting mechanisms, and provides technical support and reference for the optimal design of transplanting mechanisms.

Key words: transplanting mechanism; incomplete non-circular gear; time-varying meshing stiffness; modal analysis; fatigue analysis

0引言

钵苗移栽机构是中国水稻机械化种植的研究重点[1-3]。在取苗过程中,受电机激励、取苗工作载荷和齿轮系统内部激励等因素的影响,长期工作后移栽机构的夹苗片易松弛,导致取苗打滑、取苗准确率下降[4]。因此有必要对移栽机构进行动态特性研究。

目前对移栽机构的动力学研究较少。在移栽机构的刚体动力学研究方面,叶秉良等[5-8]采用动态静力分析方法对各运动构件进行受力分析,建立了移栽机构刚体动力学模型,并采用动力学方程组序列求解法,得到了各构件的受力变化曲线,为移栽机构的动力学优化提供了理论基础。但以上研究的研究对象为齿轮和轮系壳体等构件,未涉及移栽机构末端的夹苗片;在实际的工作环境中,需考虑部件的弹性变形、齿轮的啮合误差等因素的影响,该方法并不符合机构的真实工作状态。在移栽机构的弹性动力学研究方面,付坤等[9]对各构件相对变形进行分析,建立了椭圆齿轮行星轮系移栽机构的弹性动力学模型,对各齿轮间的动态啮合力、啮合刚度以及各构件的惯性力和离心力进行求解;以各齿轮间的动态啮合力为优化目标,建立了优化数学模型,提高了轮齿的疲劳寿命。但该研究对象为椭圆齿轮,对非周期性传动比的不完全非圆齿轮副的啮合刚度计算与分析参考价值较低。尹大庆等[10]针对现有水稻钵苗移栽机构取苗时伤秧、成功率低等问题,采用离散元分析理论,将夹苗片简化为悬臂梁,单独建立了夹苗片的动力学模型;采用数字化优化目标参数自动寻优设计方法,确定了满足取苗要求的夹苗片参数,但未考虑移栽机构的行星轮系内部激励对夹苗片性能的影响。

移栽机构的动力学建模及其动态特性研究,对移栽机构的研发与优化具有重要意义。目前国内外相关研究较少,且均以移栽机构的部分部件为研究对象开展动态特性研究。另外,由于每穴水稻钵苗的茎秆直径不一致,为确保取苗准确性和效率,在钵苗移栽机构设计时须特别考虑取苗阶段两夹苗片的间距。因此,本文以不完全非圆齿轮行星轮系水稻钵苗移栽机构为研究对象,首先完整考虑行星轮系和取苗臂,采用改进势能法,对两级不完全非圆齿轮副的时变啮合刚度进行求解,建立了移栽机构的弹性动力学模型,完成了移栽机构模态分析;然后采用RecurDyn建立移栽机构的动力学仿真模型,完成了移栽机构模态仿真,对夹苗片进行了动力学仿真分析;最后测试并编制了夹苗片工作载荷谱,采用Miner法则得到了夹苗片的疲劳寿命,以设计一种提高夹苗片疲劳寿命的方案。本文可为不完全非圆齿轮副的时变啮合刚度计算提供理论依据,从而推进移栽机构动态特性研究的进程,同时也可为移栽机构的优化设计提供技术支持与参考。

1移栽机构弹性动力学模型

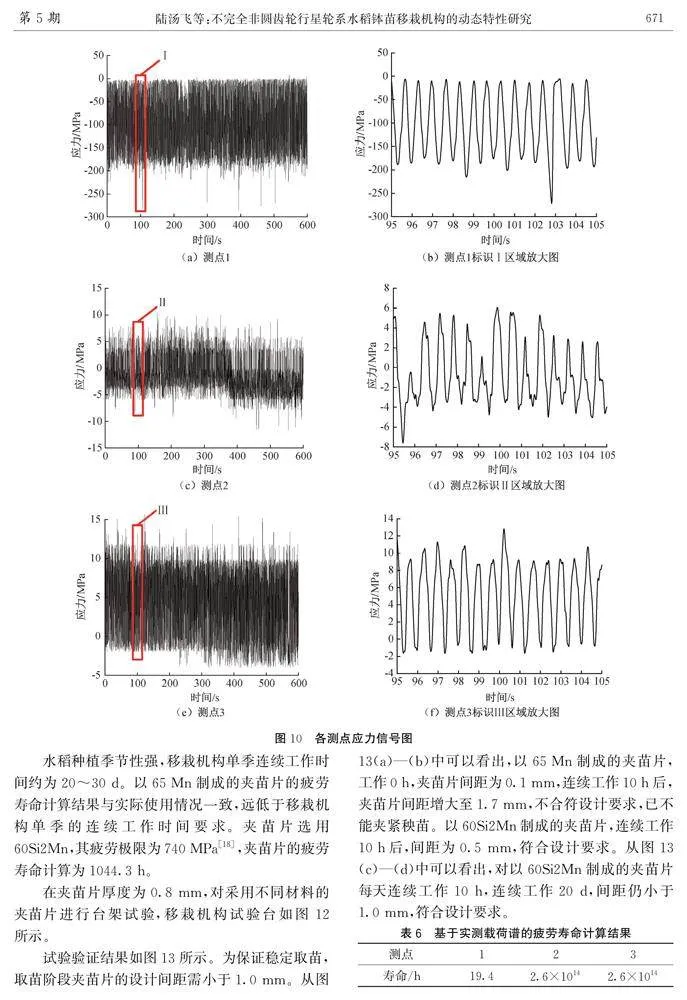

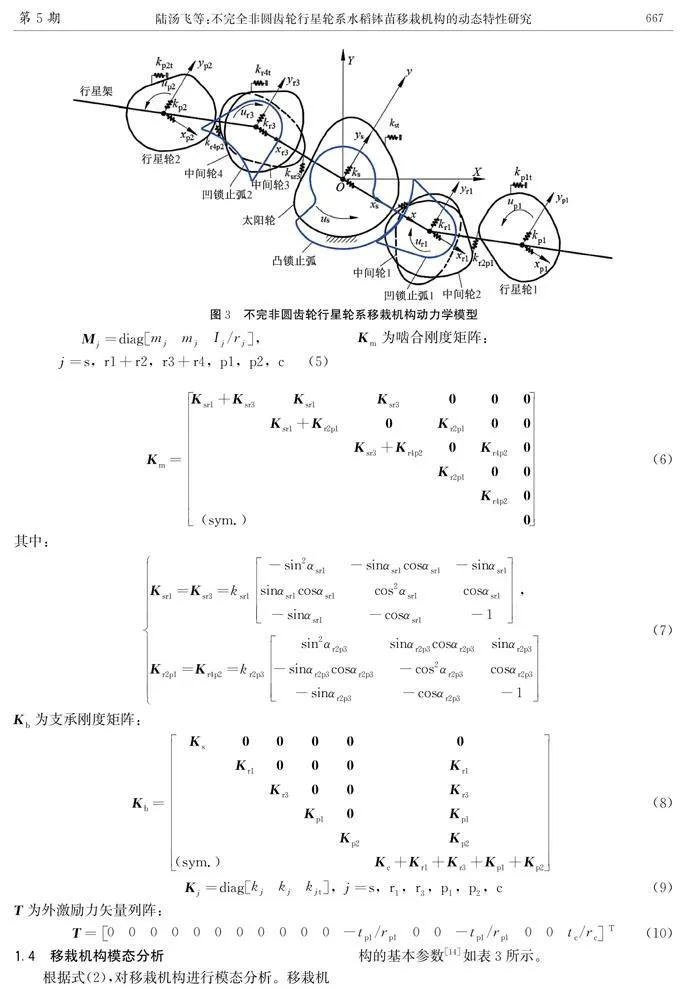

1.1移栽机构的组成与工作原理不完全非圆齿轮行星轮系水稻钵苗移栽机构由一个行星轮系和两个取苗臂组成,机构简图如图1所示。不完全非圆齿轮1与机架固定,行星架9绕O点顺时针转动。该机构工作时(以一侧齿轮结构为例),在行星架的带动下中间不完全非圆齿轮3与不完全非圆齿轮1啮合,当两齿轮啮合至无齿部分时,分别固结在齿轮上的凸锁止弧2与凹锁止弧4配合,此时中间非圆齿轮5和行星非圆齿轮6与行星架无相对转动,实现非匀速间歇齿轮传动,取苗臂末端形成CDE段圆弧轨迹。行星非圆齿轮6与中间非圆齿轮5啮合实现非匀速传动,使取苗臂末端形成EFABC段轨迹。取苗臂与行星轮固结,取苗臂随行星架顺时针转动时,相对行星架作非匀速转动,在这两种运动的配合下,取苗臂按要求的轨迹和角位移运动。

1.2两级不完全非圆齿轮副的时变啮合刚度计算

1.2.1不完全非圆齿轮的等效模型本文将不完全非圆齿轮等效成圆柱齿轮,采用圆柱齿轮轮齿的啮合刚度求解方法对时变啮合刚度进行求解[11]。

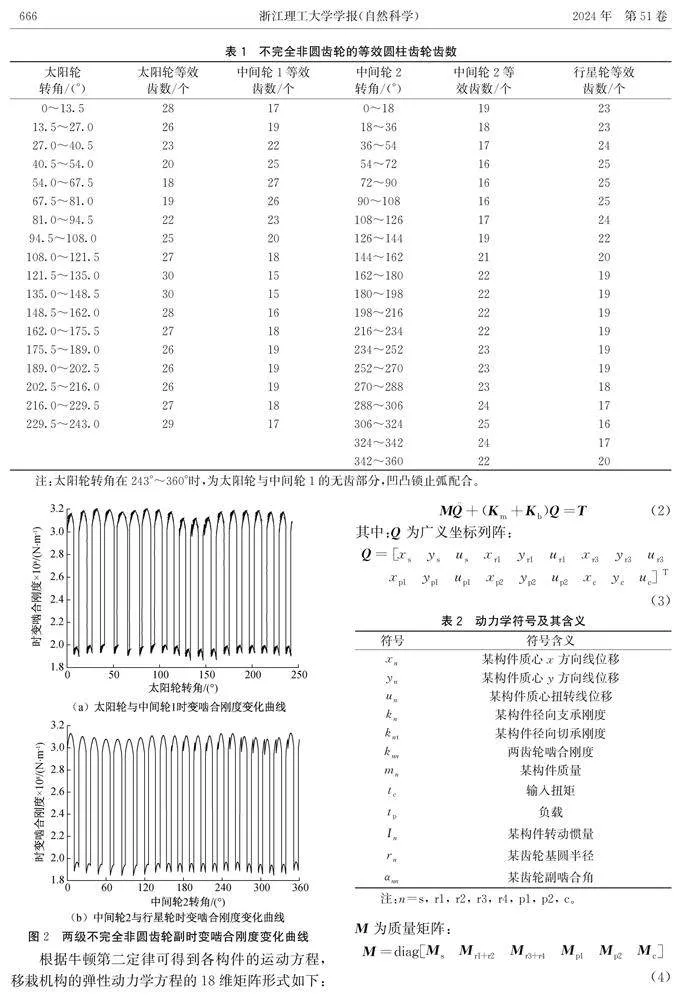

已知移栽机构两级齿轮传动比,太阳轮(无齿部分117°)与中间轮1共啮合18对齿,中间轮2与行星轮共啮合20对齿,根据式(1)将不完全非圆齿轮等效为圆柱齿轮,结果如表1所示。

1.2.2改进势能法求解两级不完全非圆齿轮副的时变啮合刚度

根据表1,对两级不完全非圆齿轮副的每对啮合齿,采用改进势能法进行时变啮合刚度求解[12],可得两级不完全非圆齿轮副的时变啮合刚度。本文将不完全非圆齿轮副的时变啮合刚度拟合成傅里叶级数。

两级不完全非圆齿轮副的时变啮合刚度变化曲线如图2所示,从图中可以看出,不完全非圆齿轮副的时变啮合刚度无周期性,不完全非圆齿轮副每对啮合齿的等效圆柱齿轮齿数不同,导致啮合刚度不同。当中间轮1转动到太阳轮的无齿部分时,以凹凸锁止弧接触刚度代替时变啮合刚度。

1.3移栽机构弹性动力学模型考虑齿轮啮合以及轮齿的弹性变形,建立移栽机构的弹性动力学模型。为简化计算,对机构做以下假设[13]:

a)齿轮无轴向力;

b)将轮齿和支承视为弹性体,齿轮轮体和取苗臂被视为刚体;

c)行星架与各轴的连接处,进行了加厚、添加加强筋的设计,整体刚度较大,故视为刚体;

d)弹性动力学模型中不计阻尼项;

e)忽略各构件因制造误差产生的装配间隙。

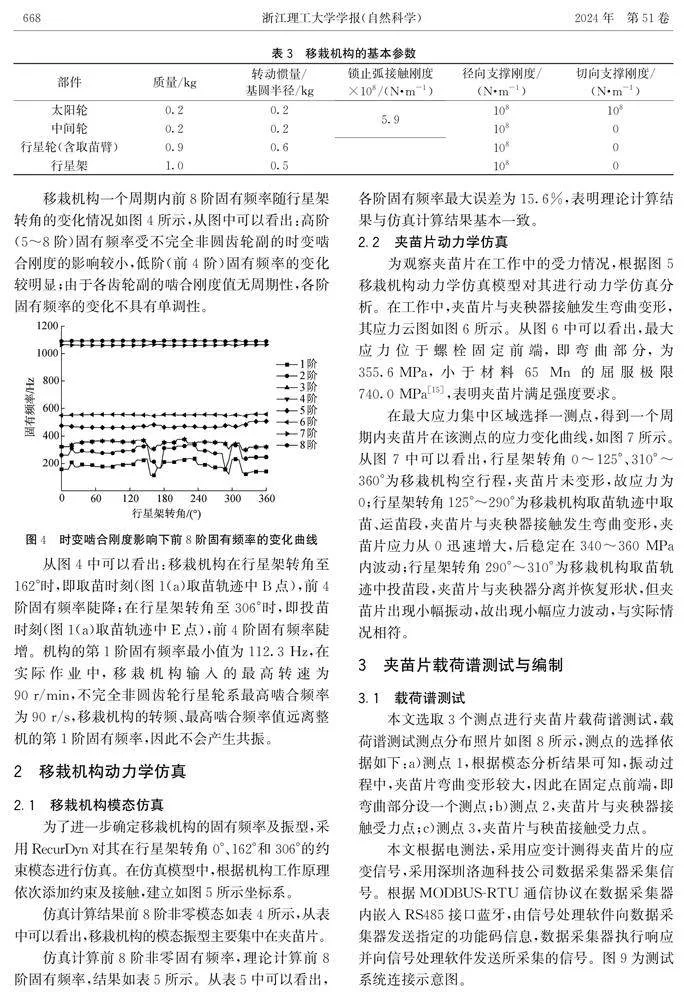

1.4移栽机构模态分析根据式(2),对移栽机构进行模态分析。移栽机构的基本参数[14]如表3所示。

移栽机构一个周期内前8阶固有频率随行星架转角的变化情况如图4所示,从图中可以看出:高阶(5~8阶)固有频率受不完全非圆齿轮副的时变啮合刚度的影响较小,低阶(前4阶)固有频率的变化较明显;由于各齿轮副的啮合刚度值无周期性,各阶固有频率的变化不具有单调性。

从图4中可以看出:移栽机构在行星架转角至162°时,即取苗时刻(图1(a)取苗轨迹中B点),前4阶固有频率陡降;在行星架转角至306°时,即投苗时刻(图1(a)取苗轨迹中E点),前4阶固有频率陡增。机构的第1阶固有频率最小值为112.3 Hz,在实际作业中,移栽机构输入的最高转速为90 r/min,不完全非圆齿轮行星轮系最高啮合频率为90 r/s,移栽机构的转频、最高啮合频率值远离整机的第1阶固有频率,因此不会产生共振。

2移栽机构动力学仿真

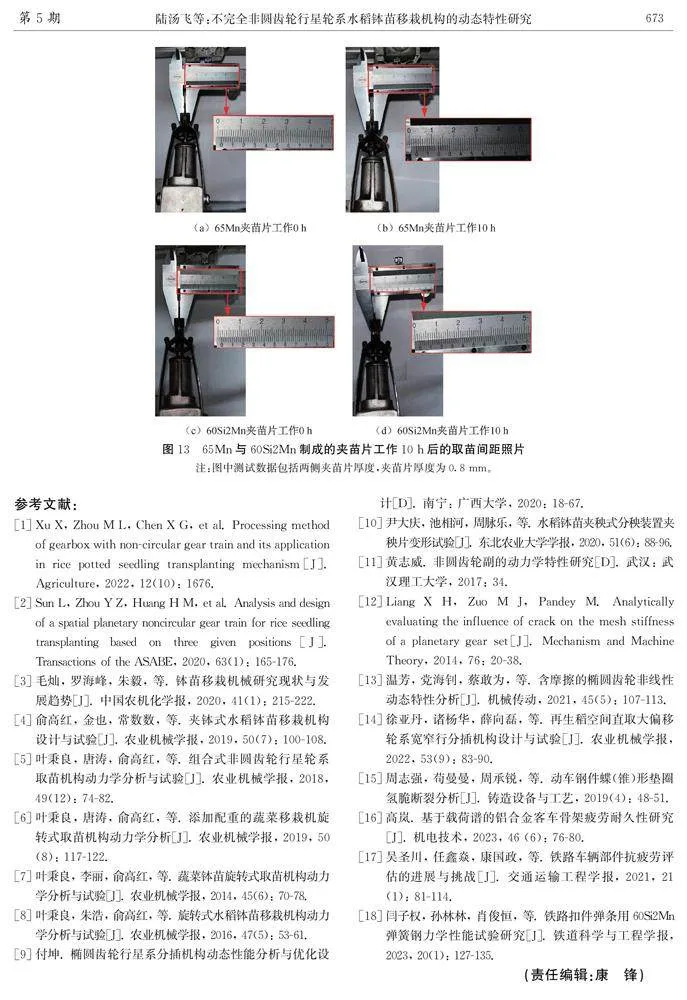

2.1移栽机构模态仿真为了进一步确定移栽机构的固有频率及振型,采用RecurDyn对其在行星架转角0°、162°和306°的约束模态进行仿真。在仿真模型中,根据机构工作原理依次添加约束及接触,建立如图5所示坐标系。

仿真计算结果前8阶非零模态如表4所示,从表中可以看出,移栽机构的模态振型主要集中在夹苗片。

仿真计算前8阶非零固有频率,理论计算前8阶固有频率,结果如表5所示。从表5中可以看出,各阶固有频率最大误差为15.6%,表明理论计算结果与仿真计算结果基本一致。

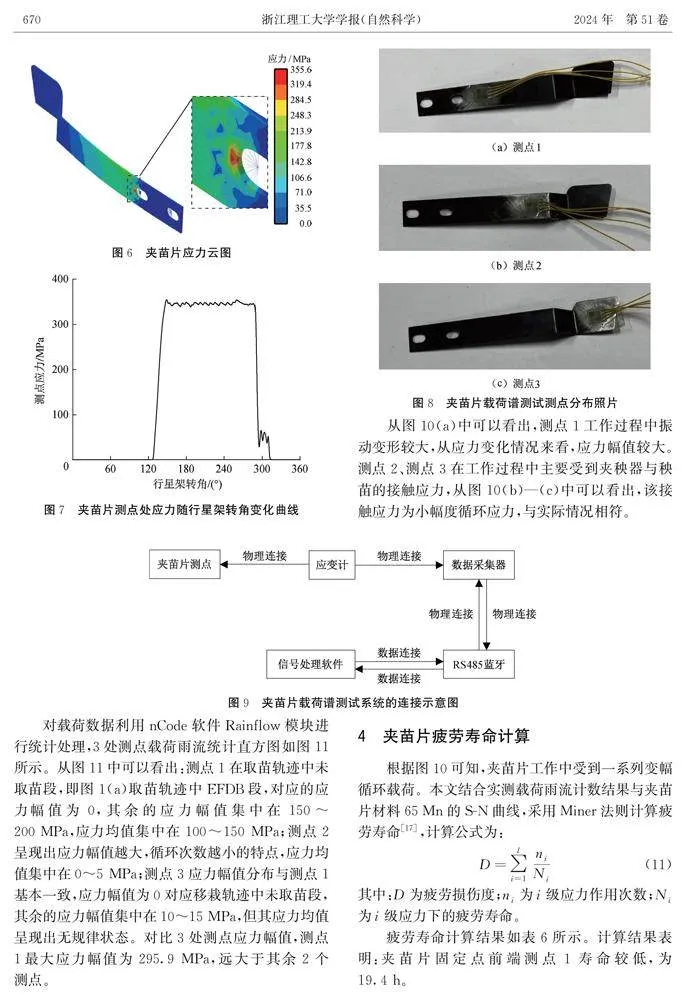

2.2夹苗片动力学仿真为观察夹苗片在工作中的受力情况,根据图5移栽机构动力学仿真模型对其进行动力学仿真分析。在工作中,夹苗片与夹秧器接触发生弯曲变形,其应力云图如图6所示。从图6中可以看出,最大应力位于螺栓固定前端,即弯曲部分,为355.6 MPa,小于材料65Mn的屈服极限740.0 MPa[15],表明夹苗片满足强度要求。

在最大应力集中区域选择一测点,得到一个周期内夹苗片在该测点的应力变化曲线,如图7所示。从图7中可以看出,行星架转角0~125°、310°~360°为移栽机构空行程,夹苗片未变形,故应力为0;行星架转角125°~290°为移栽机构取苗轨迹中取苗、运苗段,夹苗片与夹秧器接触发生弯曲变形,夹苗片应力从0迅速增大,后稳定在340~360 MPa内波动;行星架转角290°~310°为移栽机构取苗轨迹中投苗段,夹苗片与夹秧器分离并恢复形状,但夹苗片出现小幅振动,故出现小幅应力波动,与实际情况相符。

3夹苗片载荷谱测试与编制

3.1载荷谱测试本文选取3个测点进行夹苗片载荷谱测试,载荷谱测试测点分布照片如图8所示,测点的选择依据如下:a)测点1,根据模态分析结果可知,振动过程中,夹苗片弯曲变形较大,因此在固定点前端,即弯曲部分设一个测点;b)测点2,夹苗片与夹秧器接触受力点;c)测点3,夹苗片与秧苗接触受力点。

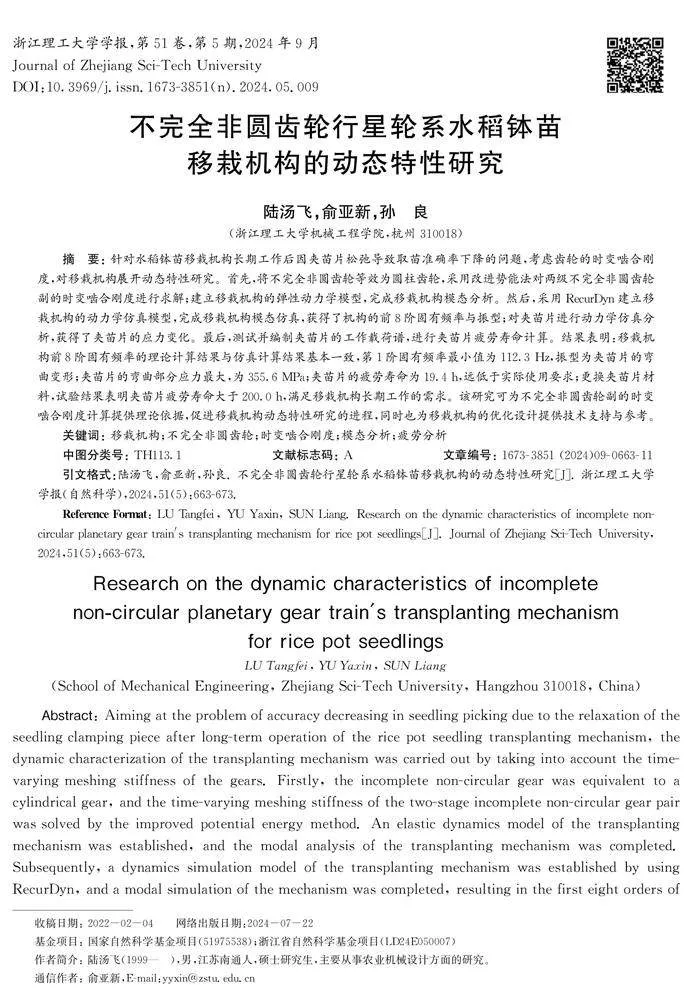

本文根据电测法,采用应变计测得夹苗片的应变信号,采用深圳洛迦科技公司数据采集器采集信号。根据MODBUS-RTU通信协议在数据采集器内嵌入RS485接口蓝牙,由信号处理软件向数据采集器发送指定的功能码信息,数据采集器执行响应并向信号处理软件发送所采集的信号。图9为测试系统连接示意图。

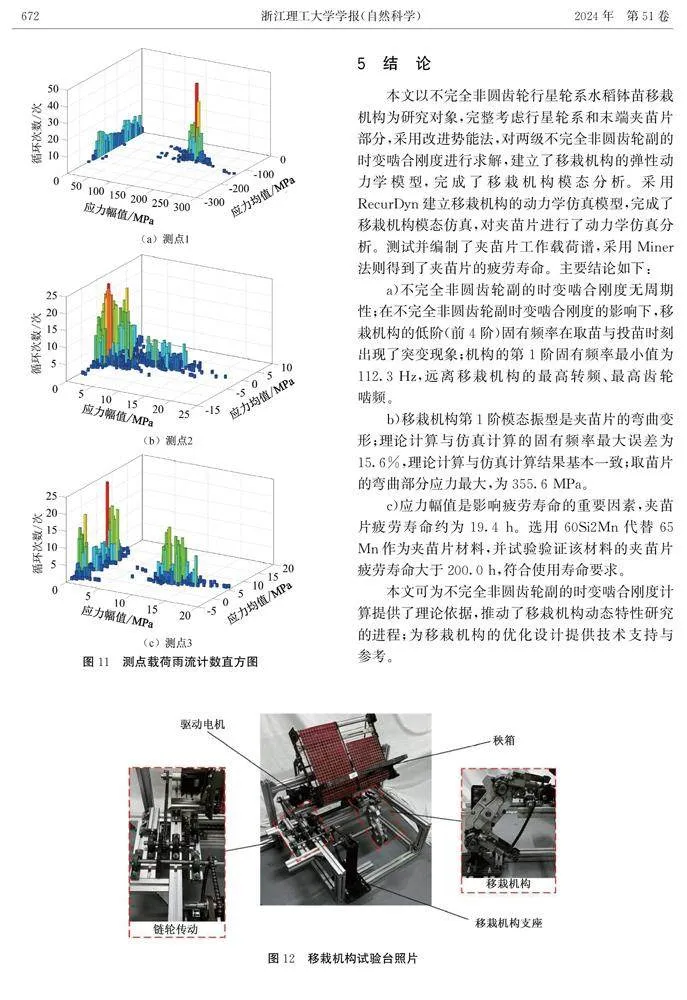

3.2载荷谱编制本文采用拉依达准则剔除信号中的异常值,3处测点信号无明显漂移趋势项。采用Miner法则计算疲劳寿命,需将采集到的应变-时间历程转换为应力-时间历程[16],结果如图10所示。

从图10(a)中可以看出,测点1工作过程中振动变形较大,从应力变化情况来看,应力幅值较大。测点2、测点3在工作过程中主要受到夹秧器与秧苗的接触应力,从图10(b)—(c)中可以看出,该接触应力为小幅度循环应力,与实际情况相符。

对载荷数据利用nCode软件Rainflow模块进行统计处理,3处测点载荷雨流统计直方图如图11所示。从图11中可以看出:测点1在取苗轨迹中未取苗段,即图1(a)取苗轨迹中EFDB段,对应的应力幅值为0,其余的应力幅值集中在150~200 MPa,应力均值集中在100~150 MPa;测点2呈现出应力幅值越大,循环次数越小的特点,应力均值集中在0~5 MPa;测点3应力幅值分布与测点1基本一致,应力幅值为0对应移栽轨迹中未取苗段,其余的应力幅值集中在10~15 MPa,但其应力均值呈现出无规律状态。对比3处测点应力幅值,测点1最大应力幅值为295.9 MPa,远大于其余2个测点。

4夹苗片疲劳寿命计算根据图10可知,夹苗片工作中受到一系列变幅循环载荷。本文结合实测载荷雨流计数结果与夹苗片材料65Mn的S-N曲线,采用Miner法则计算疲劳寿命[17],

疲劳寿命计算结果如表6所示。计算结果表明:夹苗片固定点前端测点1寿命较低,为19.4 h。

水稻种植季节性强,移栽机构单季连续工作时间约为20~30 d。以65Mn制成的夹苗片的疲劳寿命计算结果与实际使用情况一致,远低于移栽机构单季的连续工作时间要求。夹苗片选用60Si2Mn,其疲劳极限为740 MPa[18],夹苗片的疲劳寿命计算为1044.3 h。

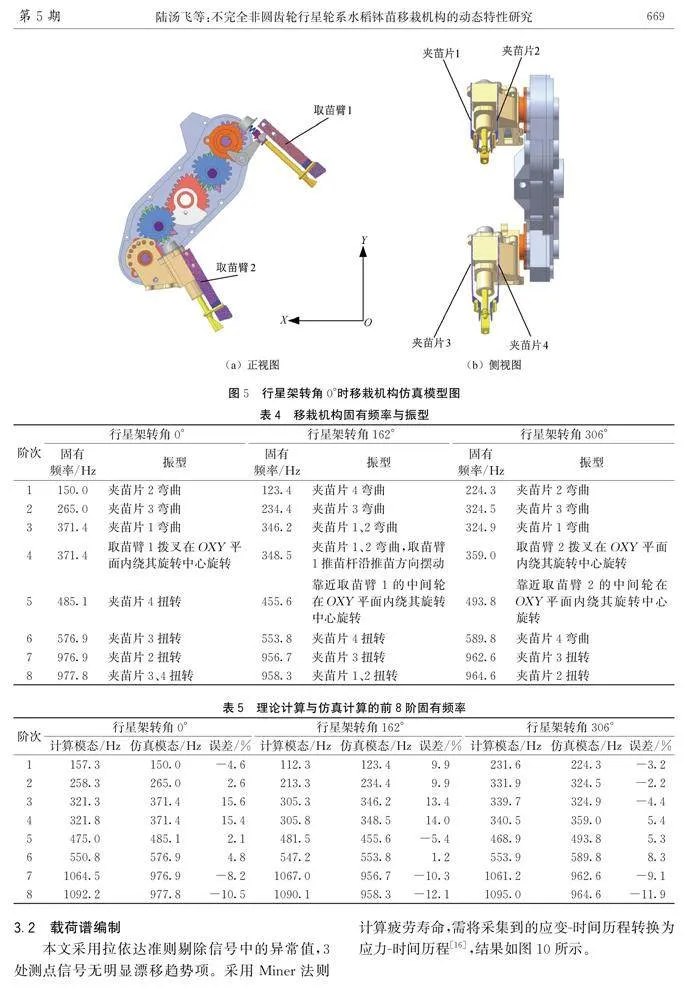

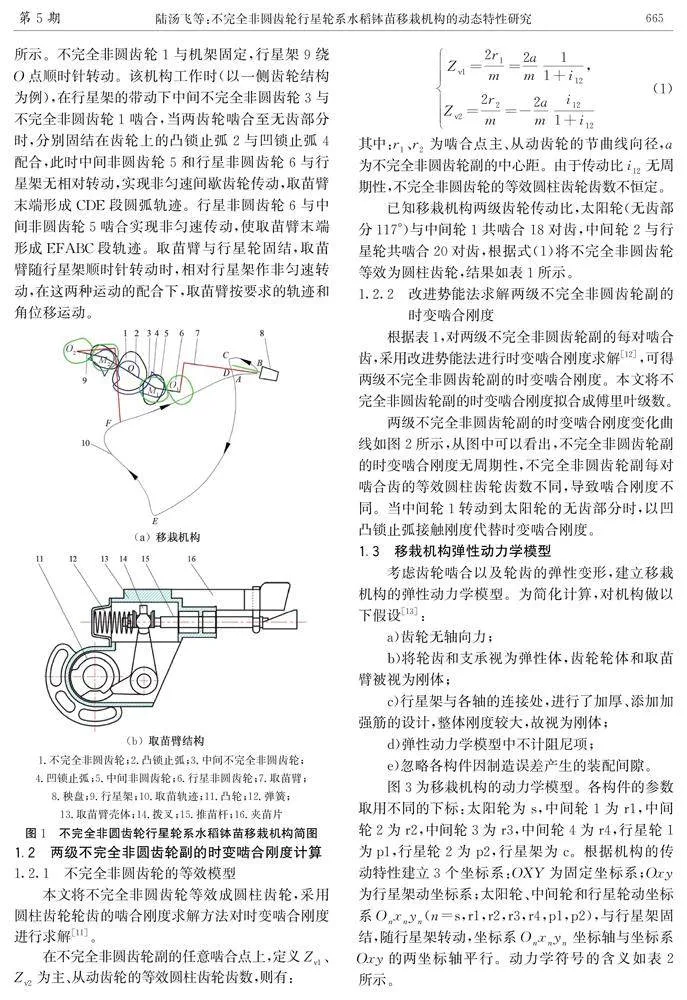

在夹苗片厚度为0.8 mm,对采用不同材料的夹苗片进行台架试验,移栽机构试验台如图12所示。

试验验证结果如图13所示。为保证稳定取苗,取苗阶段夹苗片的设计间距需小于1.0 mm。从图13(a)—(b)中可以看出,以65Mn制成的夹苗片,工作0 h,夹苗片间距为0.1 mm,连续工作10 h后,夹苗片间距增大至1.7 mm,不合符设计要求,已不能夹紧秧苗。以60Si2Mn制成的夹苗片,连续工作10 h后,间距为0.5 mm,符合设计要求。从图13(c)—(d)中可以看出,对以60Si2Mn制成的夹苗片每天连续工作10 h,连续工作20 d,间距仍小于1.0 mm,符合设计要求。

5结论

本文以不完全非圆齿轮行星轮系水稻钵苗移栽机构为研究对象,完整考虑行星轮系和末端夹苗片部分,采用改进势能法,对两级不完全非圆齿轮副的时变啮合刚度进行求解,建立了移栽机构的弹性动力学模型,完成了移栽机构模态分析。采用RecurDyn建立移栽机构的动力学仿真模型,完成了移栽机构模态仿真,对夹苗片进行了动力学仿真分析。测试并编制了夹苗片工作载荷谱,采用Miner法则得到了夹苗片的疲劳寿命。主要结论如下:

a)不完全非圆齿轮副的时变啮合刚度无周期性;在不完全非圆齿轮副时变啮合刚度的影响下,移栽机构的低阶(前4阶)固有频率在取苗与投苗时刻出现了突变现象;机构的第1阶固有频率最小值为112.3 Hz,远离移栽机构的最高转频、最高齿轮啮频。

b)移栽机构第1阶模态振型是夹苗片的弯曲变形;理论计算与仿真计算的固有频率最大误差为15.6%,理论计算与仿真计算结果基本一致;取苗片的弯曲部分应力最大,为355.6 MPa。

c)应力幅值是影响疲劳寿命的重要因素,夹苗片疲劳寿命约为19.4 h。选用60Si2Mn代替65Mn作为夹苗片材料,并试验验证该材料的夹苗片疲劳寿命大于200.0 h,符合使用寿命要求。

本文可为不完全非圆齿轮副的时变啮合刚度计算提供了理论依据,推动了移栽机构动态特性研究的进程;为移栽机构的优化设计提供技术支持与参考。

参考文献:

[1]Xu X, Zhou M L, Chen X G, et al. Processing method of gearbox with non-circular gear train and its application in rice potted seedling transplanting mechanism[J]. Agriculture, 2022, 12(10): 1676.

[2]Sun L, Zhou Y Z, Huang H M, et al. Analysis and design of a spatial planetary noncircular gear train for rice seedling transplanting based on three given positions[J]. Transactions of the ASABE, 2020, 63(1): 165-176.

[3]毛灿, 罗海峰, 朱毅, 等. 钵苗移栽机械研究现状与发展趋势[J]. 中国农机化学报, 2020, 41(1): 215-222.

[4]俞高红, 金也, 常数数, 等. 夹钵式水稻钵苗移栽机构设计与试验[J]. 农业机械学报, 2019, 50(7): 100-108.

[5]叶秉良, 唐涛, 俞高红, 等. 组合式非圆齿轮行星轮系取苗机构动力学分析与试验[J]. 农业机械学报, 2018, 49(12): 74-82.

[6]叶秉良, 唐涛, 俞高红, 等. 添加配重的蔬菜移栽机旋转式取苗机构动力学分析[J]. 农业机械学报, 2019, 50(8): 117-122.

[7]叶秉良, 李丽, 俞高红, 等. 蔬菜钵苗旋转式取苗机构动力学分析与试验[J]. 农业机械学报, 2014, 45(6): 70-78.

[8]叶秉良, 朱浩, 俞高红, 等. 旋转式水稻钵苗移栽机构动力学分析与试验[J]. 农业机械学报, 2016, 47(5): 53-61.

[9]付坤. 椭圆齿轮行星系分插机构动态性能分析与优化设计[D]. 南宁: 广西大学, 2020: 18-67.

[10]尹大庆, 池相河, 周脉乐, 等. 水稻钵苗夹秧式分秧装置夹秧片变形试验[J]. 东北农业大学学报, 2020, 51(6): 88-96.

[11]黄志威. 非圆齿轮副的动力学特性研究[D]. 武汉: 武汉理工大学, 2017: 34.

[12]Liang X H, Zuo M J, Pandey M. Analytically evaluating the influence of crack on the mesh stiffness of a planetary gear set[J]. Mechanism and Machine Theory, 2014, 76: 20-38.

[13]温芳, 党海钊, 蔡敢为, 等. 含摩擦的椭圆齿轮非线性动态特性分析[J]. 机械传动, 2021, 45(5): 107-113.

[14]徐亚丹, 诸杨华, 薛向磊, 等. 再生稻空间直取大偏移轮系宽窄行分插机构设计与试验[J]. 农业机械学报, 2022, 53(9): 83-90.

[15]周志强, 苟曼曼, 周承锐, 等. 动车钢件蝶(锥)形垫圈氢脆断裂分析[J]. 铸造设备与工艺, 2019(4): 48-51.

[16]高岚. 基于载荷谱的铝合金客车骨架疲劳耐久性研究[J]. 机电技术, 2023, 46 (6): 76-80.

[17]吴圣川, 任鑫焱, 康国政, 等. 铁路车辆部件抗疲劳评估的进展与挑战[J]. 交通运输工程学报, 2021, 21(1): 81-114.

[18]闫子权, 孙林林, 肖俊恒, 等. 铁路扣件弹条用60Si2Mn弹簧钢力学性能试验研究[J]. 铁道科学与工程学报, 2023, 20(1): 127-135.(责任编辑:康锋)