基于聚乳酸的单螺杆挤出设备传质过程仿真分析

摘 要:【目的】针对适用于小批量、个性化定制耗材的桌面级单螺杆挤出设备的传质问题进行研究。【方法】对聚乳酸颗粒料的传质过程进行合理假设和简化,使用ANSYS Workbench进行结构仿真分析,利用POLYFLOW对螺杆和料筒的压力场、速度场和温度场等进行仿真分析,采用Fluent进行喷嘴温度场和热压耦合的计算模拟。【结果】整体结构的最大形变量为0.31 mm,最大应力为6.415 MPa;螺杆和料筒内的颗粒料流速稳定,无回流和溢出的现象;喷嘴出入口的温差为1.1 ℃,对应形变量为0.048 mm。【结论】经过上述仿真分析可得出,该结构可以在保证刚性的前提下,实现聚乳酸颗粒料的连续均匀挤出,对桌面级单螺杆挤出设备的可行性提供了一定的理论支撑。

关键词:结构设计;3D打印;有限元仿真;线材挤出;PLA

中图分类号:TH164 " "文献标志码:A " " 文章编号:1003-5168(2024)12-0040-06

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.12.008

Simulation and Analysis of Mass Transfer Process of the Single Screw Extrusion Equipment Based on Polylactic Acid

LI Kang QIN Peng SUN Shuo YE Yizhuang JIN Guobao TANG Jian

(School of Mechanical Engineering, Chaohu University, Hefei 238024, China)

Abstract: [Purposes] This paper aims to study the mass transfer problem of desktop-level single-screw extrusion equipment suitable for small batch and personalized customized consumables.[Methods] Reasonable assumptions and simplification of the mass transfer process of polylactic acid granules were made, and ANSYS Workbench was used for the structural simulation and analysis, POLYFLOW was used for the simulation and analysis of the pressure field, velocity field and temperature field of the screw and barrel, and Fluent was used for the calculation and simulation of the temperature field of the nozzle and the thermo-pressure coupling.[Findings] The maximum deformation of the overall structure is 0.31 mm, and the maximum stress is 6.415 MPa; the flow rate of granular material in the screw and barrel is stable, without reflux or overflow; the temperature difference between the nozzle inlet and outlet is 1.1℃, and the corresponding deformation is 0.048 mm.[Conclusions] Through the above simulation analysis, it can be concluded that the structure can realize the continuous and uniform extrusion of polylactic acid granules under the premise of guaranteeing the rigidity,which provides some theoretical support for the feasibility of desktop-level single-screw extrusion equipment.

Keywords: structural design; 3D printing; finite element simulation; wire extrusion; PLA

0 引言

熔融沉积成型(Fused Deposition Modeling,FDM)技术通过层间紧密堆叠从而实现三维造型,因其具有速度快、成本低和个性化的优势,而被广泛应用于工农业生产各领域。影响FDM制件成型质量的因素有很多,挤出线材的质量尤为重要。当前,市面上的挤出线材以聚乳酸(PLA)为主,虽然能使FDM成型件有一定的强度,但同时也存在种类较少、性能单一、易脆等缺点,相应的PLA挤出设备体积过于庞大、价格昂贵,无法根据消费者的个性化需求小批量生产线材,一定程度上阻碍了未来FDM成型关键技术的研究和发展。基于上述原因,本研究通过对Ф1.75 mm聚乳酸线材的生产过程进行分析,并对一种桌面级的线材挤出机的挤出过程进行了仿真计算。结果表明,该设备结构刚性满足使用需求,并且可以实现颗粒料的稳定、连续挤出,能实现颗粒料的小批量生产。

1 结构分析

该线材挤出机主要由机械运动结构和软件控制部分组成,采用最常见的笛卡尔坐标系布局,整机布局精心优化,小巧轻便。整体尺寸为460 mm×306 mm×647 mm,成型线材的直径为1.75 mm,主要框架材料为2020和2040铝型材。型材之间通过船形螺母和螺栓紧密连接,形成了稳固的框架结构。伺服电机通过高精度的模组精确控制设备的运动,保证了操作的准确性和可靠性。整体结构模型如图1所示。

塑料颗粒通过螺杆和机筒组成的送料系统输送至热端,并被加热熔化至半固态,然后离开热端,再以丝状线材的形式被牵引至丝杠单元构成拉丝系统,在通往拉丝系统中,线材被冷却并固化。同时,可通过传感器实时控制拉制线材的速度和直径。

2 结构特性分析

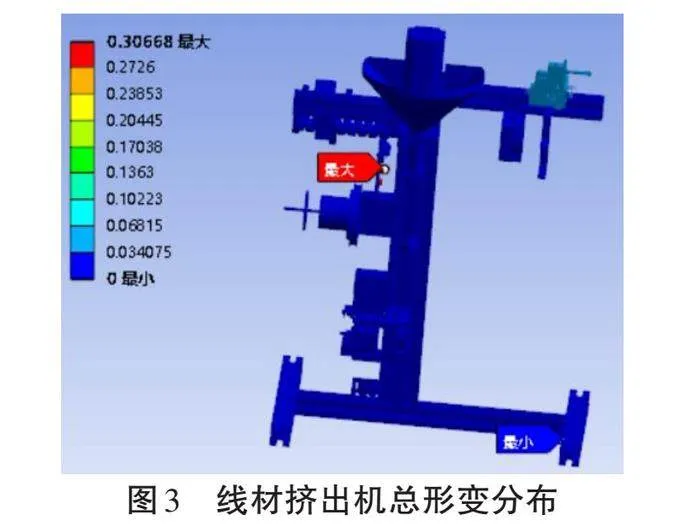

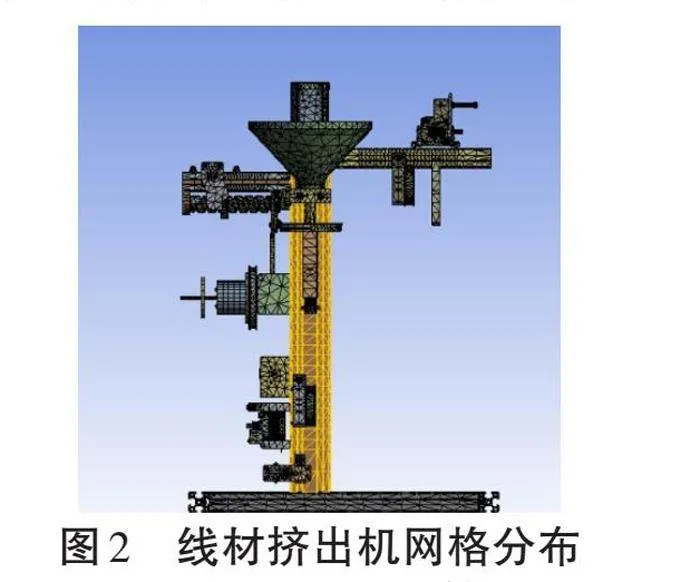

机器的刚度和强度是决定耗材挤出机出料顺利的关键因素,通过ANSYS Workbench进行静力学分析,模拟设备的受力情况,计算结构的应力、应变和位移等关键参数,验证结构设计的合理性[1]。对耗材挤出机的结构进行合理简化,是为了在保证结果准确的同时减少计算机资源的消耗。本次仿真选择网格划分质量较高的四面体单元主导并进行网格划分,最终网格分布如图2所示。

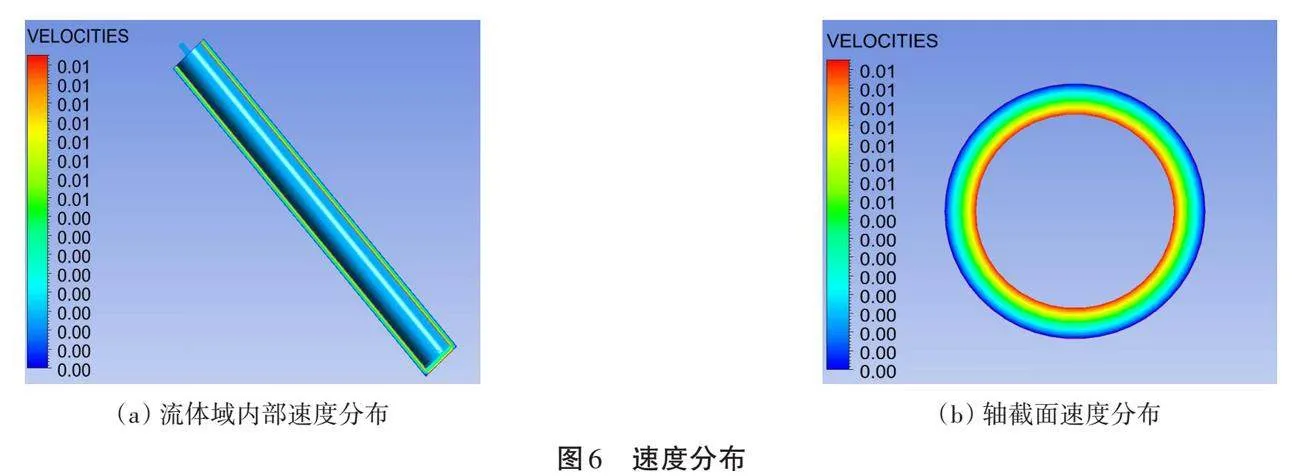

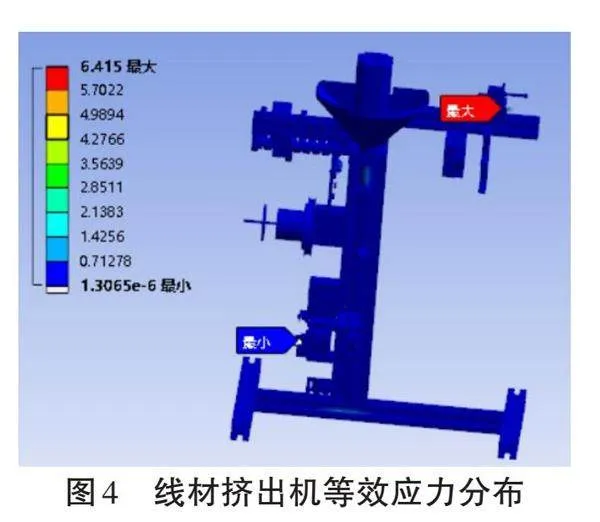

线材挤出机总形变分布和等效应力分布如图3和图4所示。从图3可以看出,整体不存在较大的变形量,最大变形量为0.306 68 mm。从图4可以看出,最大应力值达到了6.415 MPa,均在允许范围之内。需要注意的是,最大应力出现在电机和铝型材的连接处,为了保证挤出机的长期稳定运行,所在连接处应采用更坚固的连接件或改进连接方式。

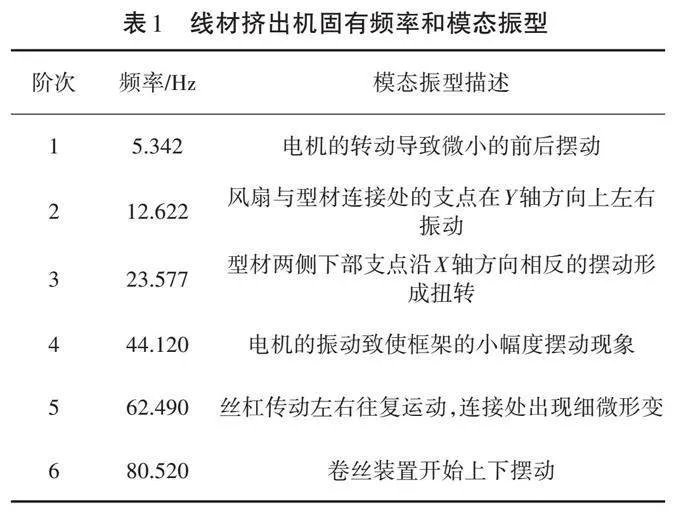

前六阶模态振型和固有频率的仿真结果见表1。由表1可知,挤出机各阶模态的固有频率与挤出机工作时电机的工作频率2 300 Hz不相同,所以不会产生共振现象而导致挤出机结构损坏[2]。

3 挤出特性模拟分析

3.1 理论基础

熔融颗粒料的稳定、均匀挤出决定着线材的质量,而颗粒料在螺杆机筒组成的送料系统中会因摩擦影响送料的压力、温度和速度[3]。借助POLYFLOW软件可以对PLA颗粒料所发生的熔融塑化过程进行仿真。为了降低仿真计算的复杂程度,同时也使其更贴合实际情况,对PLA颗粒料的流场做出如下假设[4]:①流场速度均匀;②熔体是不可压缩的非牛顿流体;③忽略重力、惯性力等较小因素的影响;④流动为三维充分发展的层流。

3.2 仿真结果及分析

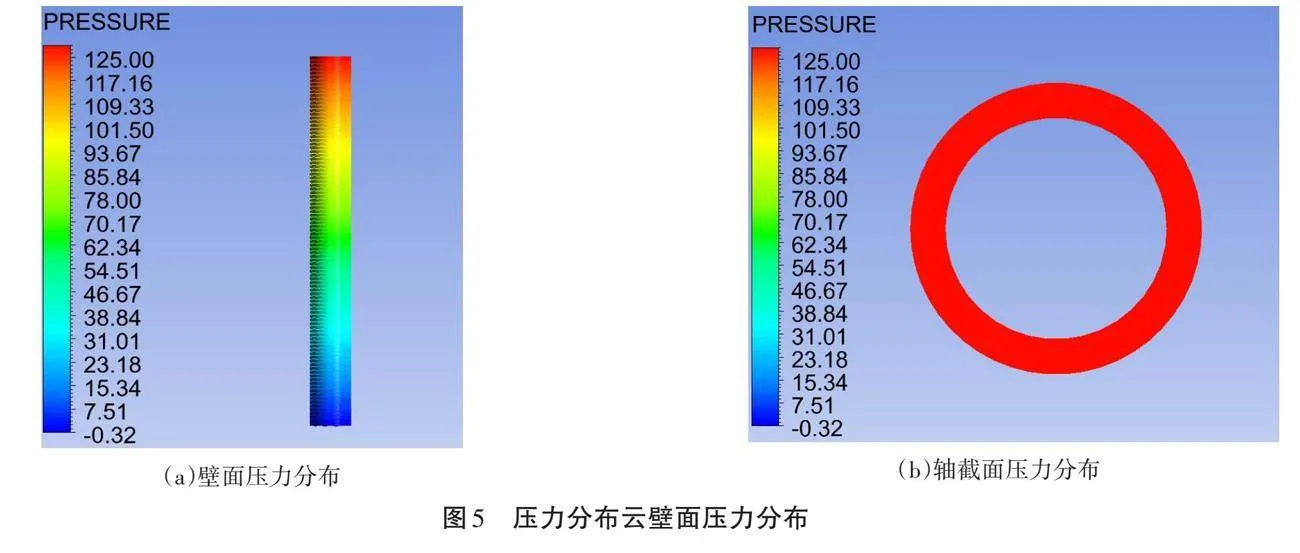

在螺杆挤出过程中,适当的压力差有助于流体均匀挤出成型,可提升产品质量,但过大的压力差可能会对机筒内部造成损坏,增加设备磨损程度,甚至引发故障。当螺杆转速设定为20 rpm时,其压力分布如图5所示。由图5(a)可知,沿着螺杆的挤出方向,3D打印耗材挤出机能够形成一个稳定的压力场。从流道的入口到出口,压力呈现阶梯式上升趋势,且在出口处达到最高压力值12.5 MPa。随着螺杆的转动,流体被推动向前运动。在这个过程中,螺杆的剪切作用和料筒外部的加热共同作用,使得流体经历从固态到熔融态的物理转变,最终变成黏流态。这种黏流态的流体在螺杆的继续推动下,压力逐渐上升,特别是在出口处达到最高,这有利于流体从半径较小的喷嘴处顺利挤出。由图5(b)可知,同一轴截面的两侧存在较小的压力差,这表明流体在螺棱和螺槽处受到了相对均匀的挤压力。螺棱与机筒之间的间隙虽然很小,但在螺杆转动的过程中,螺棱会对流体产生进一步的挤压作用,导致压力升高,有助于PLA颗粒料在螺杆的推动下向前运动,并最终从喷嘴处挤出。值得注意的是,尽管螺杆在转动,但轴截面上的压力值基本不会发生很大的变化。这说明螺杆的转动对流体压力的影响是均匀的,符合流体稳定挤出的工作要求,有利于熔体的连续均匀输送。

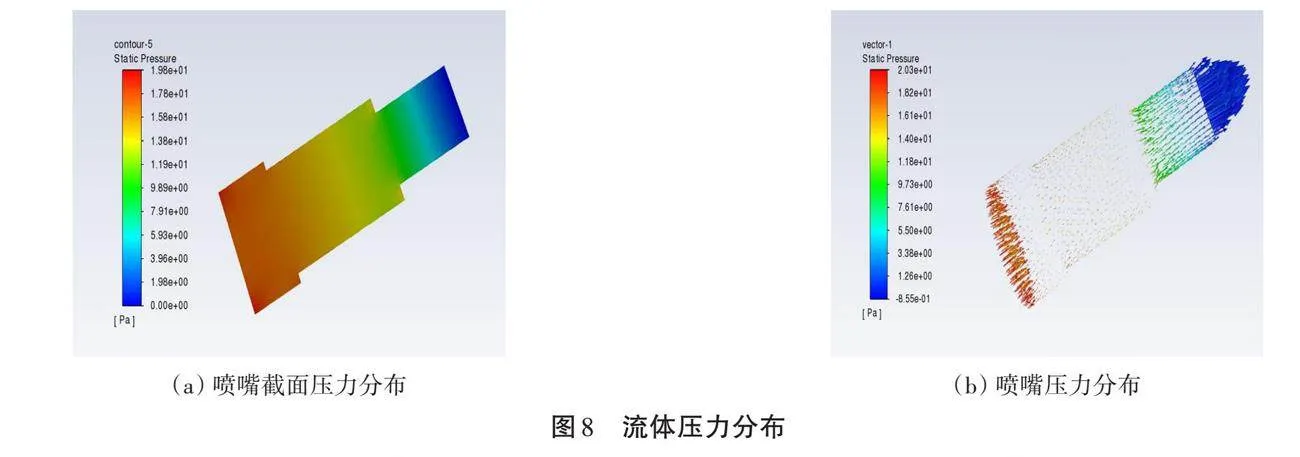

在线材挤出过程中,流体的挤出速度对成型线材的均匀性有着至关重要的影响。速度差的较大波动会直接导致成型线材的精度下降。速度分布如图6所示。图6(a)展示了速度沿着螺杆径向外逐步递减的趋势。在螺槽和螺棱处,流体的速度达到最大,接近螺杆的旋转速度,而机筒内壁的速度则接近零。这一现象表明,流体在螺杆的旋转推动下向前运动,且在螺槽和螺棱处的流体转速与螺杆的旋转速度相匹配。由图6(b)可以看出,在螺杆截面处存在一定的速度差。这种速度差会导致速度较高的区域流体自由流向速度较低的区域,从而逐渐形成更高的流体流速。

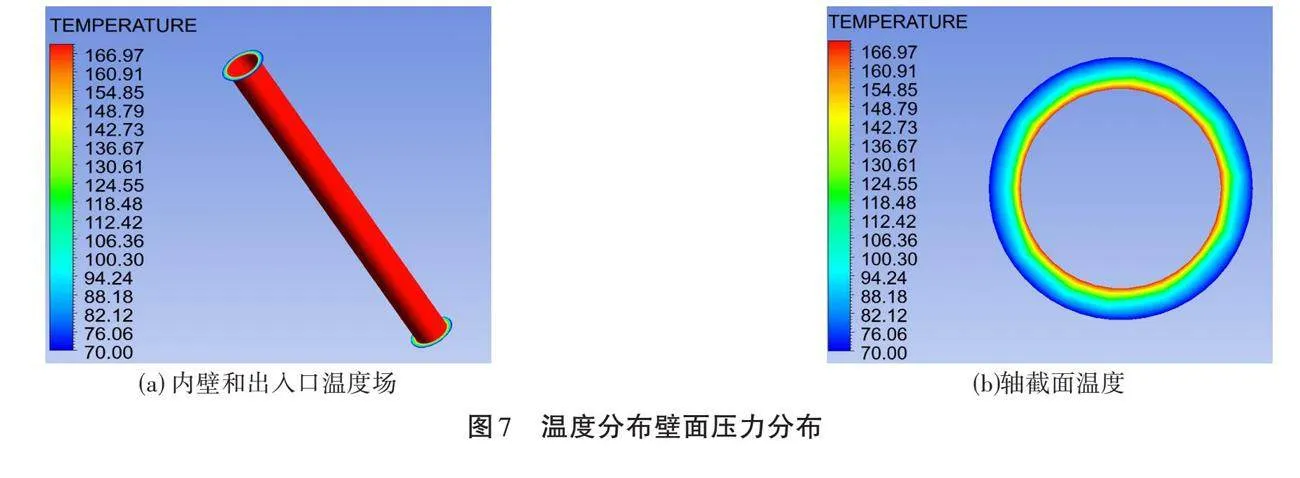

由于PLA颗粒料在螺杆送料系统中受到筒壁、螺杆和相邻颗粒料等多方面的摩擦,会影响其温度,进而影响PLA颗粒料进入热端的形态,因此有必要对螺杆和机筒进行温度场仿真,其结果如图7所示。可以看到在螺杆和机筒组成的送料系统中,PLA颗粒料内部保温效果较好,可以使物料更快速地进入熔融态,减少了颗粒状物料对机筒内壁及螺杆的摩擦,提高了零部件的使用寿命。料筒内壁温度数值基本保持不变,在入口和出口靠近轴心处温度也接近最高166.97 ℃。图7(b)表明在轴截面上存在一定的温度差,但内壁的温度高于颗粒熔融的温度。

4 喷嘴温度场模拟

4.1 理论基础

喷嘴作为线材挤出的终端,不仅要对传输过程的PLA颗粒料进行加热,同时也要保证挤出过程温度的均匀和稳定。若挤出时温度过高,颗粒料的黏度会显著降低,这可能导致挤出压力不足,使挤出过程变得不连续。此外,高温还可能在熔融的颗粒料内部形成较大的残余内应力,使得产品在冷却定型后出现弯曲变形等问题,难以达到理想的质量要求。相反,如果温度过低,物料可能会提前冷却,变得难以在流道中流动,甚至可能堵塞喷嘴。这不仅影响挤出效率,还可能对设备造成损坏。因此,确保流体从喷嘴入口到出口的温度一致,对于保证热流道内部温度分布的均匀性和合理性至关重要[5]。

基于上述原因,对喷嘴在挤出过程中温度场在耦合下的压力场和流速场进行研究非常有必要。喷嘴的模型划分主要采用四面体和六面体,单元尺寸设置为1 mm,采用FLuent求解器。划分后的喷嘴网格模型共含有8 539个节点、40 868个单元、流体域共含有2 051个节点、9 243个单元。

4.2 仿真结果及分析

在本研究设计的挤出机中,熔融状态的物料在螺杆和喷嘴的共同作用下被挤出并拉丝成型。为了确保挤出过程顺利进行,喷嘴对热塑性较高的聚合物材料施加的挤出压力必须大于物料在流道内部所受的摩擦阻力等,模拟得到喷嘴的压力分布如图8所示。虽然压力对PLA材料本身的性能影响有限,但合理的压力控制对于提高挤出产品的质量和产量仍然具有重要意义。因此,在实际操作中,需要根据具体情况调整螺杆驱动力和喷嘴结构,以达到最佳的挤出效果。

从图8可以看出,随着PLA颗粒料在喷嘴内流动行程的增加,喷嘴内部产生的压力差也逐渐增大,使得热塑性高聚合物流体在流道内部受到的压力呈现递减趋势。在靠近喷嘴出口的位置,压力梯度的变化变得最为显著。这一结果与实际工作环境中的正常变化高度一致,进而说明了挤出过程可以顺利且稳定地进行,且喷嘴处无流体的回流或溢流等现象。

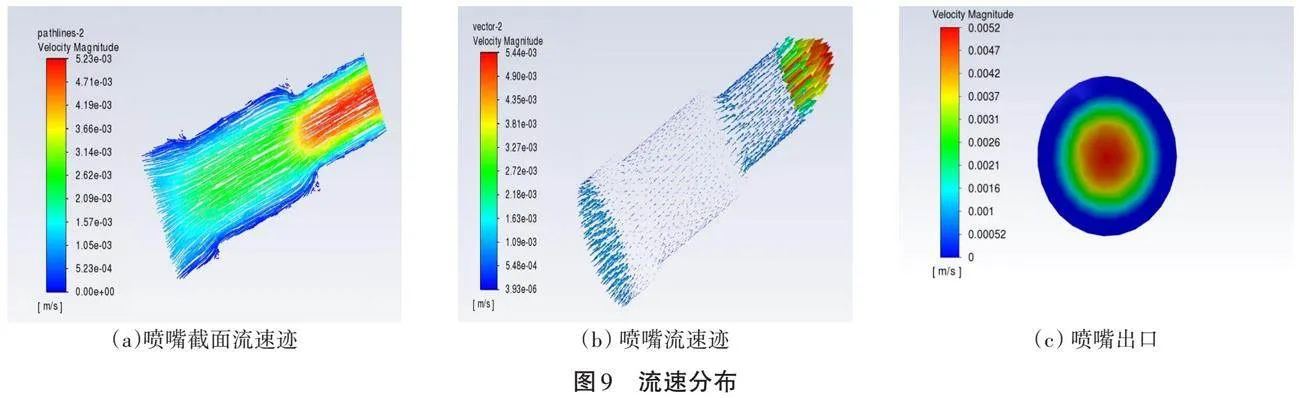

通过仿真模拟,喷嘴流速分布如图9所示。从图9(a)、9(c)可以看出,喷嘴内流道中高聚物流动时无明显的速度滞留现象,挤压流体基本聚集在中心轴附近,而且基本呈现轴对称分布,越靠近出口中心处流速越快,符合挤出的基本特性,说明喷嘴各处的流速变化是均匀稳定的。

由图9(b)可知,从流体的迹线变化可以分析出,挤出成型时高分子聚合物流体的运动动态是垂直向下流动的,在螺杆转动条件恒定的情况下,由于单位时间内流经的流体总量保持不变,流体在喷嘴出口处的流速会加快。这是因为喷嘴出口的口径最小,根据流体力学的原理,流速在此处达到最大,具体数值为0.052 m/s。这样的速度与一些大型挤出设备的生产速度基本相符,表明热流道内的高聚物能够顺利且流畅地被挤出。综上所述,喷嘴处无明显的熔融态聚乳酸熔体的回流和溢流现象,热流道内部没有堵塞冲突等问题,出口处的残留物较少,满足实际的加工条件。

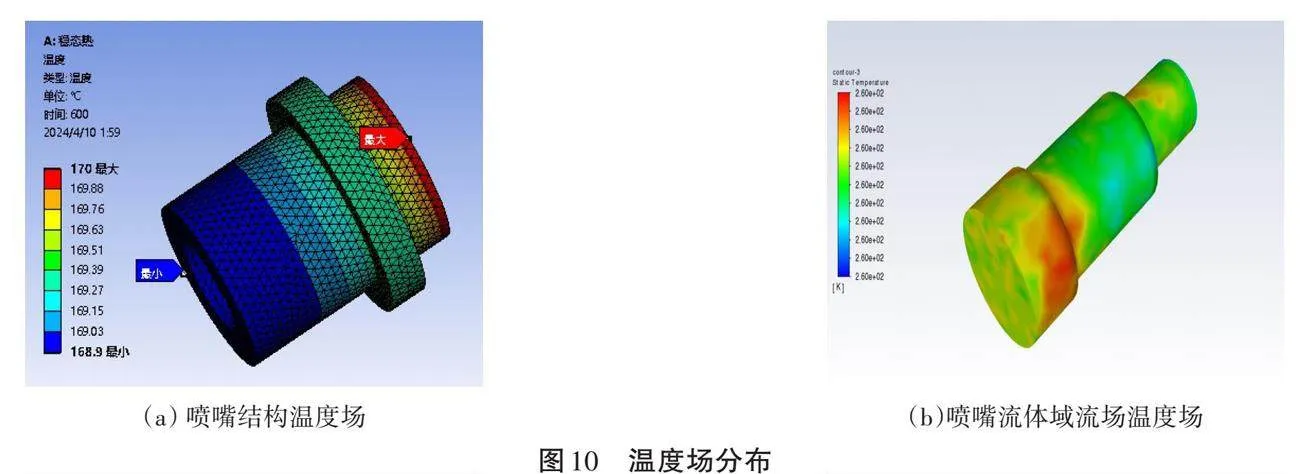

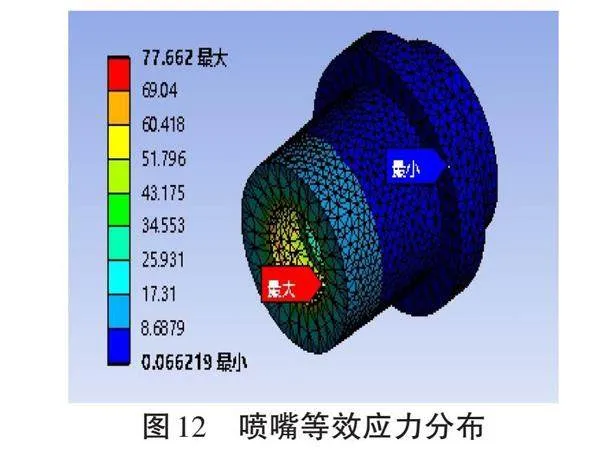

此外,喷嘴在传质过程中因受到机器载荷和温度的双重作用,可能会产生一定的形变,影响最终成型线材的质量,采用ABAQUS对喷嘴进行热流固耦合模拟计算,结果如图10至图12所示。

由图10可知,在喷嘴内部流道中,热塑性高聚合物流体在熔融挤出的过程中,其温度分布从入口到出口呈现有序的递减趋势,但整体而言,温度分布均匀。当熔融物料进入喷嘴热流道时,其初始温度为170 ℃,而在经过喷嘴内部的热传导和热量损失后,到达喷嘴出口处的温度降至168.9 ℃。这两个温度点之间仅相差1.1 ℃,显示出喷嘴系统对热量利用的高效性。这种微小的温差变化说明喷嘴系统已经达到了理想的恒温控制要求,确保了物料在挤出过程中温度的稳定性和一致性。温度随着壁厚方向逐渐向外降低,但总体温差不大,所以熔融状态的流体也不会黏结在内外表面造成喷嘴的堵塞。另外,流道内温度最低为168.9 ℃,也超出了物料(PLA)熔融态的最低温度150 ℃,验证了喷嘴系统能够为挤出过程提供充足的热熔性材料。

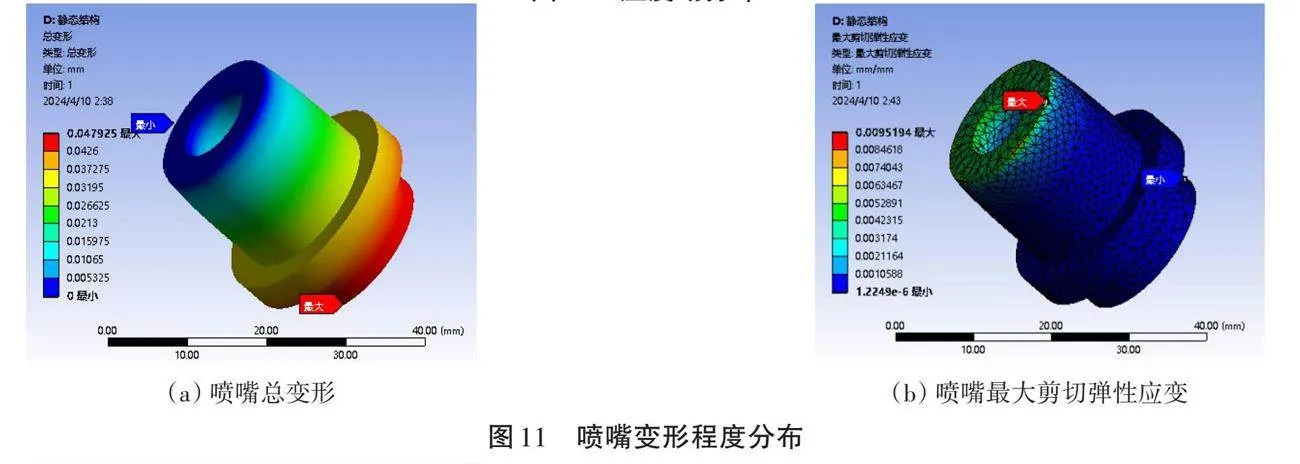

由于材料的热膨胀原理,喷嘴在工作过程中会产生一定程度的热变形,这种变形主要集中在喷嘴的下部,尤其是流体出口处。然而,由图11可知,喷嘴的热变形最大值仅为0.047 925 mm,这个值远远小于喷嘴的直径,并且处于线材成型的允许误差范围之内。

由图12可知,在挤出成型的过程中,喷嘴的等效应力分布呈现均匀性,其中喷嘴入口处承受了最大的应力,达到了77.662 MPa。这一数值远低于黄铜材质的许用应力166.67 MPa,可以判断喷嘴在工作过程中处于安全可靠的应力范围内。

5 结语

通过对H形结构进行结构特性、挤出特性和热端的仿真分析,不仅实现了桌面级设备的轻量化,还可以根据不同需求,小批量生产各种特殊定制的聚乳酸线材,并在降低研发成本的同时兼顾效率。研究成果为搭建小批量FDM线材个性化定制提供了参考,在理论上该结构刚度符合相关要求,并能够实现颗粒料的连续稳定输出。

参考文献:

[1]郑彬,周林非.单螺杆挤出机螺杆的结构设计与优化[J].塑料工业,2020,48(S1):93-96,124.

[2]李超凡.熔融沉积式螺杆挤出3D打印机设计及实验研究[D].汉中:陕西理工大学,2023.

[3]贺庆龙.基于FDM的3D打印机设计及其在氧化锆陶瓷制备中的应用[D].长沙:长沙理工大学,2020.

[4]王权杰.基于FDM的螺杆式3D打印机设计及实验研究[D].青岛:青岛科技大学,2019.

[5]秦望,白海清,贾仕奎,等.新型3D打印成型设备喷头结构热应力耦合分析[J].塑料,2020,49(3):52-57,89.