数字式匝间检测仪检测盲区及风力发电机匝间短路分析

摘 要:【目的】数字式匝间检测仪可为匝间绝缘检测提供直观的数据反馈,但实际检测过程中会出现检测显示匝间绝缘不合格但解剖线圈后无法找出绝缘问题或者检测显示合格但试验时匝间短路的情况,因此,急需排除检测干扰因素,提高检测结果的准确性。【方法】模拟了3种不同的线圈安装位置和2种不同的线圈安装状态来进行验证,并人为地制造线圈缺陷来测试设备的检测盲区。【结果】结果显示,圈式线圈安装位置和状态差异会导致数字式匝间绝缘检测仪的波形不重合度值升高,数字式匝间绝缘检测设备对人为制造的匝间绝缘缺陷无反馈。【结论】线圈附近的金属部件状态差异会对匝间波形不重合度值有很大影响,数字式匝间检测仪不能检测出未接触短路的匝间绝缘缺陷。通过对电机匝间绝缘事故原因进行分析,进一步证明了这一结论,验证结果对电机制造行业规避匝间绝缘缺陷具有积极作用。

关键词:风力发电机;数字式匝间检测仪;圈式线圈;匝间短路

中图分类号:TM315" " 文献标志码:A" " "文章编号:1003-5168(2024)11-0014-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.11.003

Analysis of the Detection Blind Zone of Digital Inter-turn Insulation Detector and Inter-turn Short Circuit of Wind Turbine

DUAN Wenli

(Dongfang Electric Machinery,Deyang 618000,China)

Abstract: [Purposes] The digital inter-turn detector can provide intuitive data feedback for inter-turn insulation detection, but in the actual detection process, there will be cases where the detection shows unqualified inter-turn insulation but cannot find out the insulation problem after dissecting the coil or cases where the detection shows qualified but the inter-turn short circuit during the test. Therefore, it is urgent to eliminate the detection interference factors and improve the accuracy of the detection results. [Methods] Three different coil installation positions and two different coil installation states were simulated for verification, and coil defects were artificially manufactured to test the detection blind area of the equipment. [Findings] The results show that the difference of coil installation position and state will lead to the increase of waveform non-coincidence value of the digital inter-turn insulation detector, and the digital inter-turn insulation detection equipment has no feedback to the artificial inter-turn insulation defects. [Conclusions] The state difference of metal parts near the coil will have a great impact on the value of the turn-to-turn waveform non-coincidence, and the digital turn-to-turn detector cannot detect the turn-to-turn insulation defect without touching the short circuit. This conclusion is further proved by the analysis of the cause of the turn-to-turn insulation accident of the motor in this paper, and the verification results have a positive effect on the avoidance of turn-to-turn insulation defect in the motor manufacturing industry.

Keywords: wind turbine;digital inter-turn detector;circular coil;inter-turn short circuit

0 引言

2021年3月起,某公司连续发生多起永磁直驱风力发电机在进行整机出厂试验时,匝间短路烧损事件。根据永磁直驱风力发电机定子绝缘试验要求,定子在嵌线完成后和接线前会对每支线圈的匝间进行绝缘检测,并在VPI后进行相间匝间绝缘检测。但在出厂试验过程中仍出现了匝间短路导致电机烧毁事件,因此,怀疑数字式匝间仪在检测过程中存在检测盲区。为摸清影响数字式匝间仪测试结果的主要因素及检测盲点,提高检测的准确性,本研究进行了一系列相关试验验证。

1 试验设备及线圈

匝间绝缘试验与电机试验所用设备一致,均为德国SCHLEICH公司生产的MTC2-25 kV型数字式匝间绝缘检测仪。

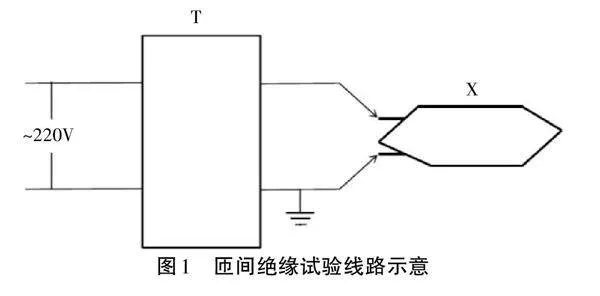

试验线圈数量为12支,且均为与匝间短路烧损电机装配同型号的690 V级单排12匝圈式线圈,匝间绝缘单边厚度为0.2 mm,匝间绝缘试验电压73 000 V,线圈验证前波形不重合度均<2%。试验线路示意,如图1所示。

2 验证方案

2.1 线圈在不同安装位置下其匝间波形不重合度的差异验证

将铁心放置于空旷位置,铁心外圆1 m范围内无遮挡,选取4支试验线圈,分别标记A1~A4。从铁心第1槽开始嵌入,嵌入完成后进行槽楔安装,线圈引线不并头,以A1为基准波分别检测A2~A4线圈匝间波形不重合度,记录数据。

A1定子线圈不动,取出其余3支线圈,在顺时针旋转60°的位置连续下入A2~A4线圈并安装槽楔,以A1为基准波再次检测A2~A4线圈匝间波形不重合度,记录数据。

按照上述步骤,将A2~A4线圈安装位置依次旋转120°、180°、240°、300°,重复上述试验,并记录数据。

2.2 线圈在不同安装状态下其匝间波形不重合度的差异验证

另选4支试验线圈,分别标记B1~B4,在空旷位置(检测场地周围1 m范围内无遮挡及金属部件),以B1线圈为基准检测其余3支线圈的匝间波形不重合度,记录数据。

将B1~B4线圈嵌入试验铁心,在安装槽楔前以B1为基准检测其余3支线圈的匝间波形不重合度,记录数据,安装完槽楔后,再次重复上述试验,记录数据。

2.3 线圈在不同绝缘受损程度下对匝间波形不重合度影响验证

另取4支试验线圈,分别标记C1~C4,将C2~C4线圈褪去部分主绝缘,用美工刀先剥去C2线圈直线段第1匝股线10 mm长的匝间绝缘,露出导线;再剥去C3线圈第2匝股线10 mm长的匝间绝缘,露出导线;然后剥去C4线圈第1、第2匝股线10 mm长匝间绝缘,露出导线(2匝股线剥除绝缘位置一致);最后以C1为基准检测其余3支线圈匝间波形不重合度,记录数据。

3 验证结果及分析

3.1 线圈因不同安装位置导致的匝间波形不重合度差异

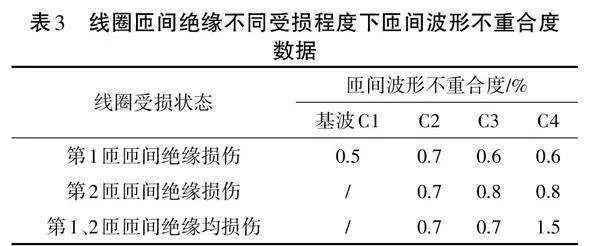

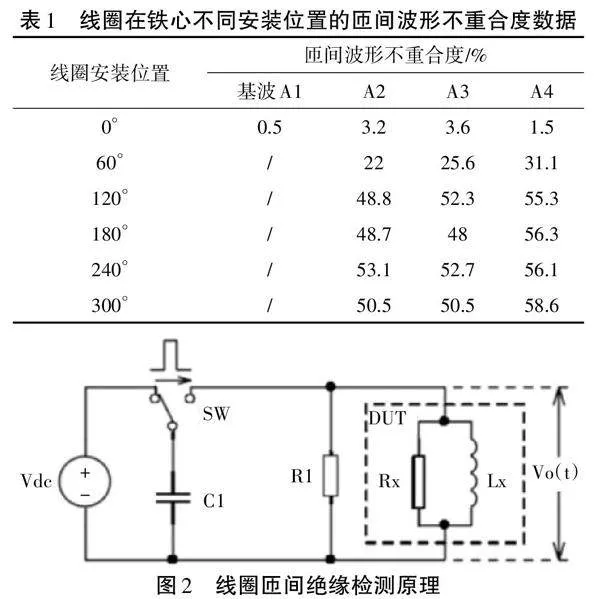

线圈在铁心不同安装位置的匝间波形不重合度数据见表1。由表1可知,线圈在不同安装位置下的匝间波形不重合度有较大差异。在进行匝间波形检测时,检测设备对线圈施加7 300 V的脉冲冲击电压,由于线圈电感量和Q值的存在,构成了一个RLC并联谐振回路,如图2所示。该回路将产生一个对应于所施加放电脉冲的电压衰减波形,数字式匝间仪通过比较不同波形的面积[1],发现在单独对线圈进行匝间波形检测时,测试结果只受线圈的自身电感和电容影响;在进行线圈安装在铁心位置验证时,基准线圈初始状态与测试线圈相邻,受其余线圈的互感影响,其余状态均为独立状态,不受线圈互感影响。该数据说明匝间耐压测试结果受金属互感影响较大,3支测试线圈之间的波形不重合度相对值并无较大变化,检测结果不受线圈在铁心中安装的位置影响[2]。

3.2 线圈因不同安装状态导致的匝间波形不重合度差异

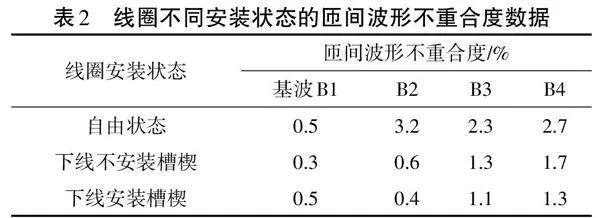

线圈不同安装状态的匝间波形不重合度数据见表2。由表2可知,槽楔安装对线圈匝间波形影响较小,根据实际安装情况分析,槽楔安装对线圈在铁心中的位置变化影响在1毫米以内,几乎不影响测试线圈与周围线圈的互感状态。

3.3 线圈因不同绝缘受损程度导致的匝间波形不重合度差异

线圈匝间绝缘不同受损程度下匝间波形不重合度数据见表3。由表3可知,单匝导线的匝间绝缘损坏不会造成匝间短路现象,甚至相邻两匝线圈的相邻位置的匝间绝缘损坏都不一定能造成匝间短路。试验线圈的匝间绝缘为0.2 mm,剥除部分匝间绝缘后,两相邻导体之间的距离仍有0.4 mm,匝间绝缘检测时,两匝股线之间的电压约为600 V,不足以击穿0.4 mm的空气绝缘,在后续人为减少两匝受损导线的距离后,再次进行匝间耐压测试,则出现了匝间短路现象[3]。

在电机的生产过程检测中还发现,若出现某支线圈匝间明显短路(波形不重合度超过90%),则该线圈所在槽的同槽线圈及相邻线圈的波形不重合度数据也会超过5%的试验标准要求(不重合度约在7%-30%之间)。但实际解剖超差线圈发现,只有波形不重合度超过90%的线圈内部匝间绝缘存在损伤,其余线圈取下复测均显示正常。该现象说明短路线圈与相邻线圈的互感状态和正常线圈与相邻线圈的互感状态有较大差异[4]。另外,定子的中性点接线方式差异也会导致绕组匝间波形有一定程度的不重合度增加。

4 烧损的成品定子拆解结果及分析

对出厂试验中烧损的电机定子线圈进行拆解,取出线圈端部,使用高温炉分解线圈绝缘,尽量保持线圈导体形状完整,发现烧损线圈的首匝引出线末端有约2 mm高的隆起鼓包现象,如图3所示。通过对圈式线圈制造工艺过程的分析,发现线圈引出线的弯型为手工操作。在弯型过程中,若引出线与相邻导线不贴合,则极易在R处出现鼓包现象。由于鼓包现象在线圈出厂试验时不能被检测出,从而造成对该现象的忽视导致了该批次线圈的批量问题。

电磁线绝缘层由烧结亚胺薄膜及聚酯薄膜云母带构成。由于匝间绝缘烧结层及聚酯薄膜的延展性,电磁线的鼓包不会导致匝间绝缘的开裂损坏,所以在线圈匝间绝缘检测时不会显示异常。但电磁线隆起鼓包会造成下线后匝间绝缘的单点受力,从而增大匝间绝缘受损概率。由于隆起部位跟相邻匝有一定的接触面积,非尖点接触,在受力不足时并不会造成匝间绝缘贯穿式损伤,故单支线圈试验时,无法检测出匝间绝缘异常。

从生产过程检测结果分析,槽楔安装完成后,接线前的线圈匝间耐压检测波形不重合度均<3%,说明匝间短路未出现在槽楔安装完成后,极有可能出现在定子VPI烘焙过程中。定子由有硅钢片、结构钢、铜导体、紧固件以及绝缘材料组成。定子VPI烘焙温度为150℃,在升温过程中,有内外的热传导过程,且不同材料部件的膨胀系数不一致,受力情况极为复杂,不易分析。但可以确定的是,在这个过程中,匝间绝缘会受热变软,烘焙过程中更容易被损坏。电机试验时匝间电压仅约50 V,只有导体间距离极近或者直接接触才会导致匝间绝缘被击穿而发生短路。如果铁心与线圈导体膨胀量不一致或者外层线圈和内层线圈膨胀量不一致,就会导致隆起部位的挤压力增大,最终导致隆起部位匝间绝缘完全损坏,相邻匝导体直接接触,从而在试验过程中导致电机定子烧损[5]。

5 结论

圈式线圈匝间耐压试验波形不重合度受线圈安装状态影响较大,包括线圈试验时周围金属物体的干扰及定子试验时试验线圈相邻线圈状态和接线方式等。

数字式匝间绝缘检测设备只能对确切的匝间短路有明显反馈(通常短路波形不重合度>80%),不能对匝间绝缘损伤及缺陷状况给出数据反馈。

圈式线圈导线上钝化的局部隆起缺陷不会直接损伤匝间绝缘,导致在线圈试验时不易被检测出。但由于电机制造过程中各种因素的作用,该缺陷可能会被放大,最终导致成品电机运行时发生匝间短路故障。

参考文献:

[1]陈金刚,王强.电机绕组匝间试验故障波形分析[J].电机技术,2019(6):44-47.

[2] 高志刚.匝间冲击试验在发电机磁极线圈绝缘缺陷检测中的运用[J].机电信息,2019(32):31-32.

[3] 张立鹏,李忠徽.双馈风力发电机绕组匝间短路故障诊断综述[J].河北电力技术,2017,36(5):32-34,43.

[4] 唐李冰.大型电机线圈匝间短路监测诊断系统的改进[J].上海大中型电机,2013(4):48-52.

[5]陈蓝生.匝间冲击耐压测试仪校准方法初探和测试电压测量不确定度CMC评定[C]//江苏省计量测试学会.2013年江苏省计量测试学会学术会议论文集.泰州市计量测试技术研究所;2013:3.

收稿日期:2023-10-17

作者简介:段文利(1986—),男,本科,工程师,研究方向:风力发电机制造工艺。