某型横向稳定杆取消端部喷涂套纸的分析与改善

摘要:某汽车零部件生产企业在制造横向稳定杆时,对其端部通过套纸喷涂的方法来降低端部膜厚,但是此方法会增加企业生产成本,降低企业生产效率,同时不利于环境保护。针对此问题,通过对生产过程中人、机、料、法、环等方面进行分析,设计出一种端部导向装置,通过万向可调自动吹粉有效消除端部粉末,降低膜厚,生产出符合标准的稳定杆,同时起到降本增效的作用,也可为其他商用车及专用车横向稳定杆生产提供参考。

关键词:横向稳定杆;喷涂套纸;端部导向装置;降本增效

中图分类号:U461 收稿日期:2024-09-20

DOI:10.19999/j.cnki.1004-0226.2024.12.028

1 前言

横向稳定杆作为汽车悬架中的一种辅助弹性元件,对于提高车辆行驶的平顺性有着重要的作用。国内某汽车零部件生产企业将横向稳定杆作为主要产品之一。结合自身发展现状,该企业提出“降本增效”发展策略,并成立改善小组。通过系统调研,小组发现在横向稳定杆加工工艺流程中,在喷涂粉末环节对横向稳定杆端部采用套纸喷涂的方法,此方法可避免稳定杆端部被喷粉,从而符合端部膜厚要求。但是使用该方法一方面对纸套的需求量较大,同时纸套被喷粉造成粉末的浪费,不利于降低企业生产成本;另一方面对于纸套的套装和摘取,每一班组需要额外配置两名作业人员,不利于提高生产效率。为积极响应企业“降本增效”发展策略,横向稳定杆端部喷涂套纸问题急需解决。

2 稳定杆端部喷涂套纸的问题描述

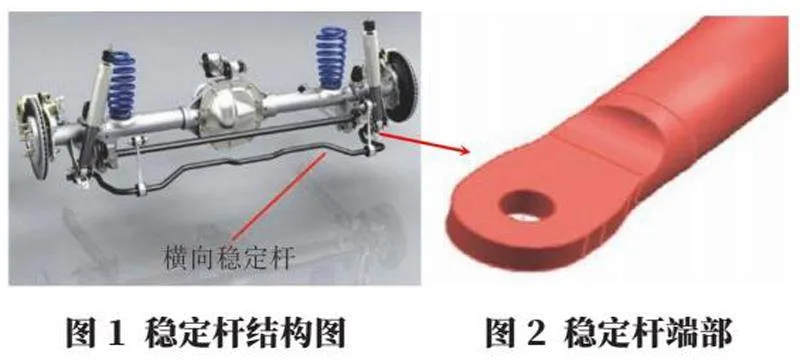

横向稳定杆是汽车悬架系统当中的重要组成部分,如图1所示。它对于保持汽车的行驶稳定性有着至关重要的作用,当汽车颠簸或转弯时,车身侧倾,悬架受力并传递给稳定杆,稳定杆发生弯扭变形,抑制车轮抬起,从而使车身保持平衡[1]。

稳定杆两端通过连杆连接在减震器支架上,肩部通过卡箍固定在副车架上,稳定杆端部是横向稳定杆与减震器连杆的装配位置,如图2所示。稳定杆加工需经过端部成型、整体成型、淬火、回火、抛丸、喷涂、硫化等制造工艺[2-3]。在喷涂过程中,为防止稳定杆端部连接处漆膜过厚,多次运动摩擦导致漆膜脱落,进而使连接体松脱而造成车辆侧翻,要求稳定杆杆身膜厚60~150 [μ]m,端部膜厚10~30 [μ]m,一般对端部喷涂采用套纸喷粉+浸漆工艺[4]。一个纸套采购成本0.07元,一个月使用200 000个,即14 000元,一个纸套用过后会沾染1 g左右的粉末,价值0.05元,一个月就要浪费掉10 000元,造成生产成本增高;纸套使用前是可回收垃圾,使用后是有害垃圾,不利于环境保护;每个稳定杆生产班组配置10人,其中专职套纸作业2人,不利于提高工作效率。

3 取消稳定杆端部喷涂套纸的分析

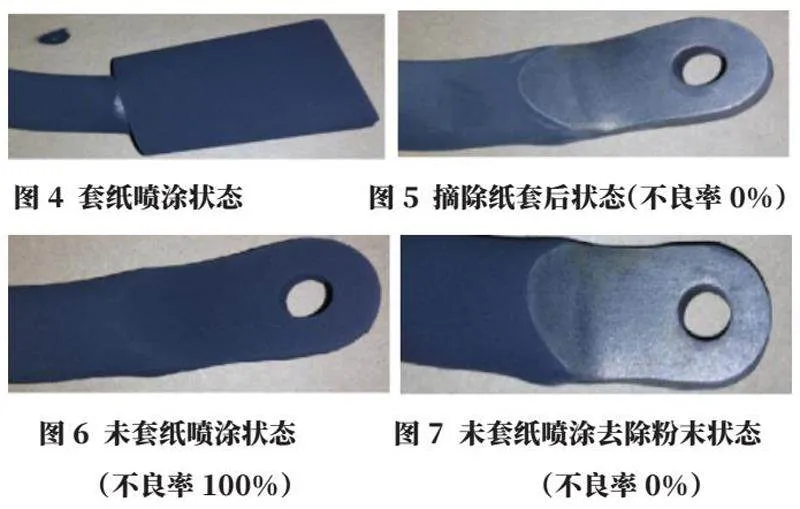

稳定杆端部套纸取消前后喷涂状态如图3~图7所示。端部套纸喷粉后漆膜厚度符合要求,不良率为0%;未套纸喷粉后漆膜厚度超标,不良率为100%,去除粉末后不良率为0%。

针对去掉纸套后,消除端部粉末可采取4种方式:a.喷粉后人工刷掉端部粉末;b.设备自动刷掉端部粉末;c.人工拿气枪吹掉端部粉末;d.设备自动吹气方式吹掉端部粉末。经现场评价,从可行性、经济性、可靠性、稳定性等方面综合考虑决定采用设备自动吹气去除端部粉末,保证零不良率。

该稳定杆生产线生产三种类型稳定杆,长度分别为750~900 mm、900~1 100 mm、1 100~1 200 mm,且三种稳定杆端部形状方向不一致,稳定杆在生产线上摆放凌乱。因此为保证自动吹气去除粉末效果良好,需满足几点:a.吹气工装调节跨距为750~1 200 mm;b.设计一种可将产品固定在生产线上的挂具;c.吹气方向需要万向可调。结合现场情况,可将钓鱼式挂钩改为固定式挂钩,如图8所示,固定稳定杆上端,防止吹粉时摆动[3]。同时,上下端采用万向调节吹粉机构,可适用不同形状的产品,如图9所示。经过改良,去掉端部纸套后,在上下端吹气清除粉末验证不良率,采用吹气方式后,上端不良率降为0%,下端仍有30%不良。

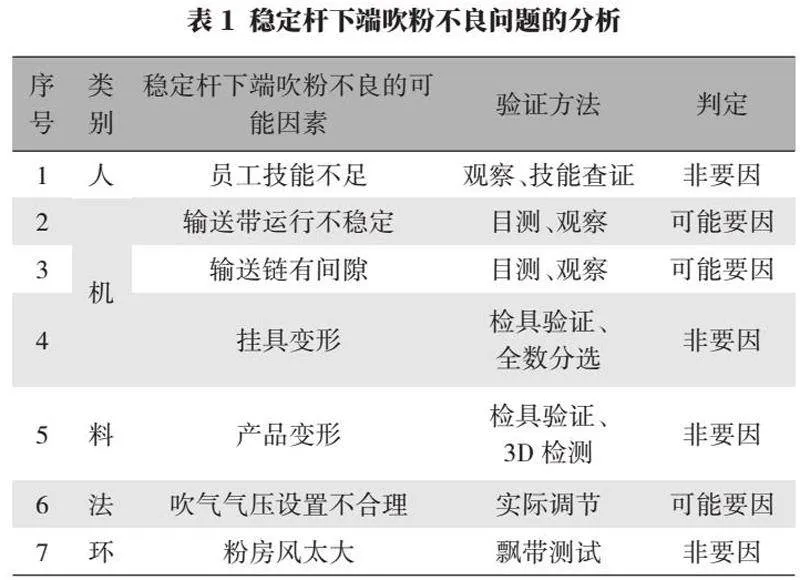

通过对稳定杆加工吹粉过程中人、机、料、法、环进行分析,得出7条可能影响稳定杆下端吹粉不良的因素,如表1所示。通过分析查证,其中输送带运行不稳定、输送链有间隙、吹气气压设置不合理为可能要因。

针对输送带运行不稳定,经测算,输送带链速非常稳定,保持2.2 m/min,并且通过目测观察也未发现输送链有异常晃动,排除要因;针对输送链有间隙,根据生产要求,输送链全长355 m,集成在420 ㎡的场地,需经过多次转弯和上下坡,为了灵活运转,输送链采用滚珠轴承滑动链条,设计上必须具有一定的间隙,而链条上的间隙会造成稳定杆在喷涂线运行过程中发生位置变化,稳定杆上挂后下端部基本保持在同一水平线,但是经过水洗、泡磷化池等前处理和转弯,上下坡流转后,端部位置已高低远近各异,判定为下端吹粉不良要因;针对吹气气压设置不合理,根据要求,吹粉气压正常设定为0.55~0.65 MPa,通过查验记录,确认气压在此范围,同时涂层厚度为10~28 [μ]m,符合要求。

但是,经反向验证,当把气压下调至0.5 MPa,发现吹粉后仍有粉末粘在端部表面,且涂层后厚度55 [μ]m以上,超出标准,故吹气气压设置不合理非要因。

4 取消稳定杆端部喷涂套纸的解决对策

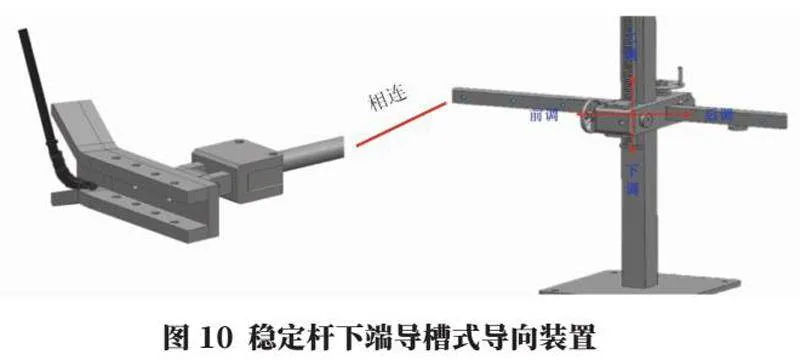

根据上文分析,为解决稳定杆下端吹粉不良的问题,通过小组讨论,决定增加导向装置,利用力学原理,吹粉前增加产品端部导向,让端部准确定位,保证下端去掉纸套后零不良率。设计一个导槽式的导向装置,如图10所示,端部滑过导槽时实现定位一致,同时导向装置可以上下、前后调节(适用不同产品)。

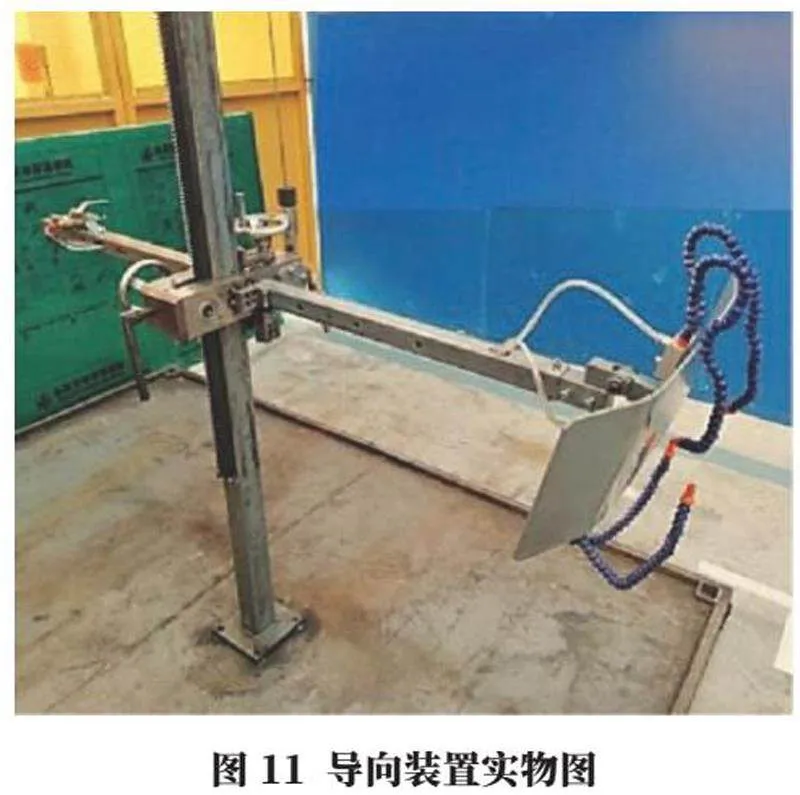

增加导向槽装置后不良率由30%下降至18%,且有时稳定杆会勾住导向槽无法正常通过,经分析,可运用产品自重原理,模仿滑梯,将导向槽改成带弧度的平板,用平板顶住端部防止产品倾斜,产品划过导向板时,借助平板弧度,将产品端部定位到同一位置。使用时发现不同产品端部朝向各不相同,改善导向板,利用轴承使导向板可多维度调整,改进后导向装置如图11所示。改进后,不良率下降至0%,成功去掉稳定杆上下端纸套。

5 结语

横向稳定杆喷涂过程中通过对端部套纸来降低端部膜厚是零部件生产企业常用的方法,套纸处理虽然方法简单,但是会增加企业的生产成本,降低企业的生产效率,同时不利于环境保护[5]。通过上述改善方法,既可生产出符合标准的稳定杆,又可有效地解决以上问题。

通过本次改善后喷涂由8个工序减少至6个工序;喷涂线的人员由30人减少至24人,实现减员6人,每月减少人工成本约5.4万元;每月平均减少约20万个纸套,节约辅料成本约1.4万元;改善后纸套上粉末节约每个0.05元,每月节省粉末成本约1万元。扣除一次性的挂具和工装模具费用约0.8万元,挂钩费用6.9万元,每年可节约85.9万元,降本增效成果显著。

同时,通过此次改善行动,提高了团队成员的问题解决能力、不良分析能力、沟通能力以及团队协作能力,积累了宝贵的经验,也可为类似问题和其他商用车及专用车横向稳定杆生产提供参考和支撑。

参考文献:

[1]刘华东,邵百明,黎军顽.汽车稳定杆断裂分析[J].金属热处理,2023,48(1):253-256.

[2]张硕,王靖岳,武旭东,等.汽车悬架横向稳定杆研究综述[J].汽车文摘,2023(9):42-51.

[3]冀永相.汽车横向稳定杆关键生产工艺[J].生产现场,2009(11):54-55.

[4]余志生.汽车理论[M].5版.北京:机械工业出版社,2010.

[5]詹玉新.横向稳定杆自动上下料机器人夹具设计[J].包头职业技术学院学报.2022(2):3-6.

作者简介:

王哲,男,1990年生,讲师、工程师、高级技师,研究方向为车辆工程。