基于频率响应的汽车冷却风扇分析及优化

摘要:汽车冷却风扇工作环境较复杂,一方面要承受来自地面传递给车身的激励,另一方面,风扇及电机的自重以及风扇转动同样会造成一定的影响,所以冷却风扇设计的合理性至关重要。以汽车冷却风扇为研究对象,首先使用Hypermesh建立有限元模型,以Nastran软件为求解器,对冷却风扇进行模态频率响应分析。结果显示:冷却风扇第2阶模态频率与路面激励发生共振,风扇罩壳在47 Hz时最大应力为47.7 MPa,大于目标值40 MPa,不满足强度要求。对冷却风扇进行优化设计,对优化后的方案进行模态分析和强度校核,结果显示:模态和强度均满足要求,说明该分析方法可以为工程类零件设计提供参考依据。

关键词:冷却风扇;频率响应分析;强度校核;优化设计

中图分类号:U461 收稿日期:2024-10-22

DOI:10.19999/j.cnki.1004-0226.2024.12.027

1 前言

汽车冷却风扇主要为发动机和其他汽车前端关键部件提供散热,确保它们在工作时保持适宜的温度,提高汽车的冷却效率,维持汽车的正常运行。汽车在高温环境下或者重载情况下,发动机会产生更多的热量,冷却风扇作用变得尤为重要,因此需要从设计上保证冷却风扇工作的可靠性[1]。由于冷却风扇所承受的载荷较为复杂。一方面,风扇自重以及风扇的转动会对风扇寿命产生影响;另一方面,风扇要承受来自地面传递给车身的激励,如果风扇的固有频率和路面激励频率产生耦合,会导致共振,风扇寿命会急剧下降[2]。因此对冷却风扇进行强度和模态分析,保证风扇不会发生共振,具有重要的现实意义。

本文以某车冷却风扇为主要研究对象,对其进行网格划分,施加边界条件和实测加速度激励,对冷却风扇进行约束模态及振动强度分析,并对其结构进行优化。

2 频率响应分析理论介绍

频率响应分析主要用于计算结构在简激励作用下的稳态动力响应,这种分析方法反映了结构响应与外激励之间的传递关系,频率响应分析中,载荷是时间的谐函数,需要指定它的大小、频率和相位。Nastran提供了两种计算频率响应的方法:直接频率响应分析法和模态频率响应分析法。

直接法(SOL 108)是按照给定的激励频率直接求解运动方程的方法,适用于小模型在少数几个激励频率下的求解;模态法(SOL 111)则是利用结构模态响应的叠加得到某一给定频率下的响应结果,适用于大结构在许多激励频率下的计算[3]。由于模态响应分析法计算速度比直接频率响应分析法速度快,并且能够更精确地捕捉响应峰值,所以本文采用模态频率响应法分析法对冷却风扇进行分析。

3 Base方案有限元模型建立

3.1 网格模型建立

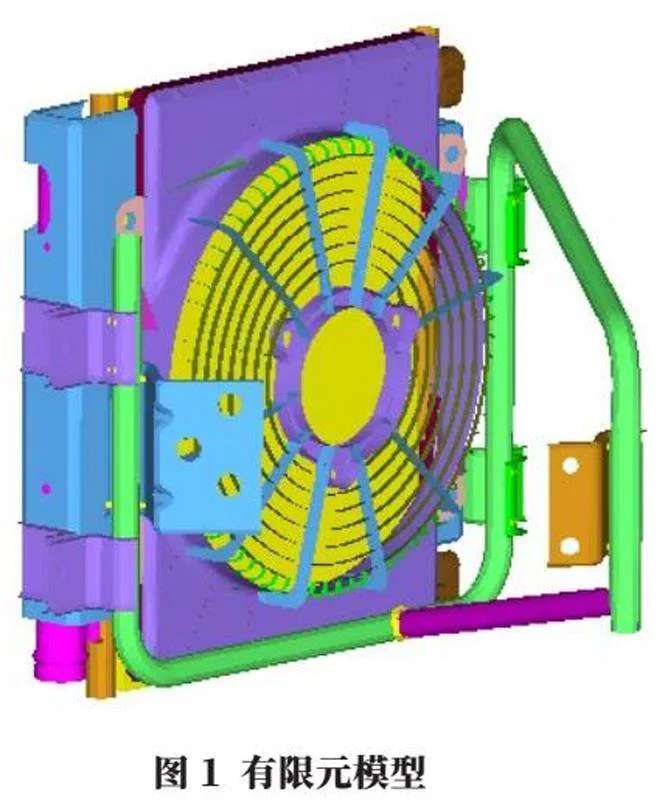

导入几何模型到hypermesh,进行有限元网格划分。网格划分是非常重要的一步,网格划分的质量影响到整个分析的准确性和效率。因此在网格划分时,首先需要对模型进行几何清理,比如删除曲面、填补缺失面、设置几何清理容差、缝合自由边、删除重复面等。接下来进行网格划分,网格划分基本尺寸为5 mm,建立完成的网格模型如图1所示,该模型共有网格节点数57 439个,单元数40 423个。网格划分完后进行网格质量检查,对质量不合格的单元进行质量调整。

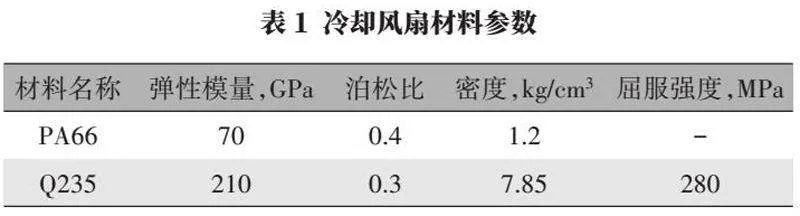

3.2 材料参数

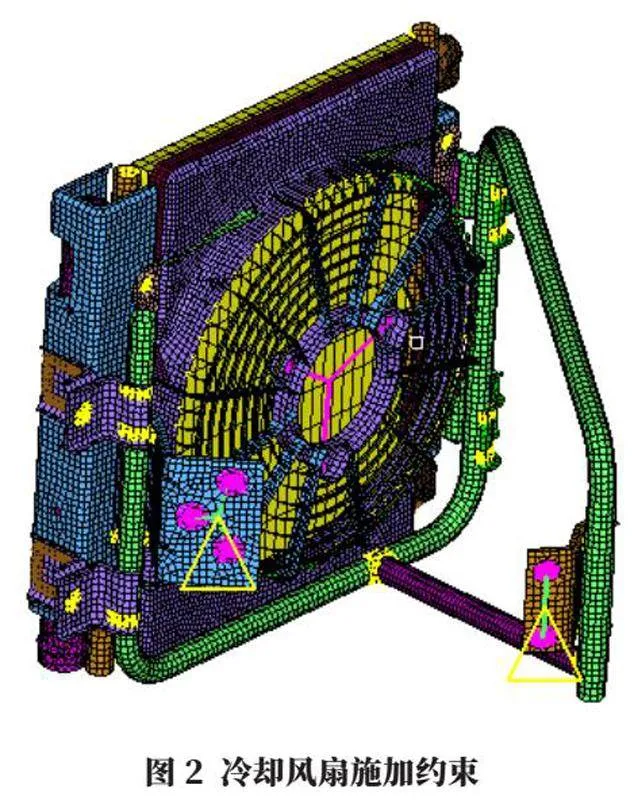

3.3 边界条件施加

边界条件的设定是有限元分析关键步骤。边界条件会直接影响分析结果,因此需要结合实际工况正确设定边界条件,以确保分析结果的准确性和有效性。冷却风扇在实车中与车架通过5个螺栓孔连接,参考实车约束,将模型赋予材料参数后,施加边界条件,将冷却风扇与车架安装位置进行六自由度全约束,如图2所示。

3.4 载荷施加

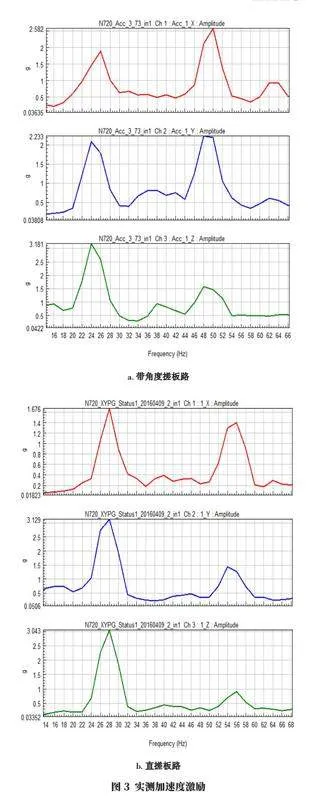

进行冷却风扇频率响应分析时,施加实车在带角度搓板路和直搓板路下实测加速度激励,如图3所示。由路谱分析看,在角度搓板路下,频率在24 Hz和49 Hz下,加速度有峰值[4]。在直搓板路下,频率在28 Hz和55 Hz加速度有峰值。

4 Base方案仿真结果分析

4.1 模态分析

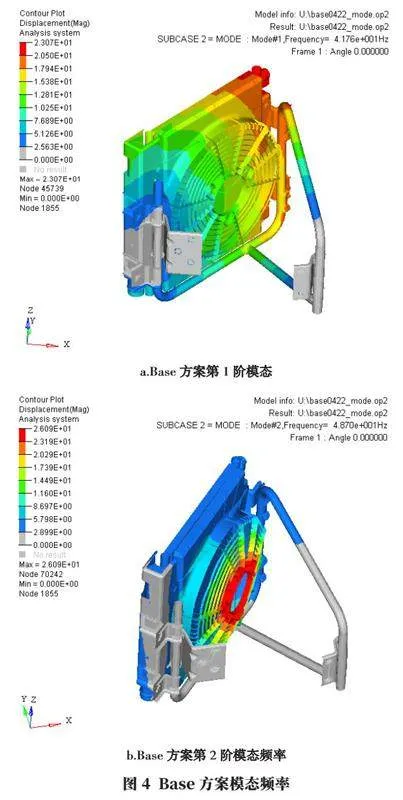

有限元模态分析可以获得模型的固有频率和振型,根据固有频率、振型和外界激励,可以判断模型在外界激励下是否会发生共振。如果外界激励频率与自身固有频率接近时,将发生共振,这时振幅、应力与应变较大,容易损坏,一般情况下,设计产品时,需要了解产品的主要固有频率,以避开激励频率。

汽车冷却风扇约束模态分析是为了研究冷却风扇在外部载荷作用下的振动特性和固有频率。模态分析约束如图2所示,图4为Base方案第1、第2阶模态频率结果图,分析结果显示:冷却风扇第一阶频率为41.8 Hz,第2阶频率为48.7 Hz。带角度搓板路下,车架存在49 Hz加速度峰值,而冷却风扇第2阶模态为48.7 Hz,两者发生共振,存在潜在强度风险,需要进行强度校核。

4.2 强度分析

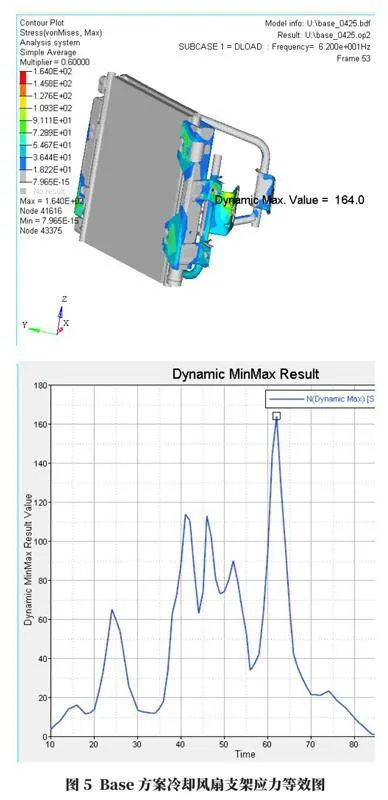

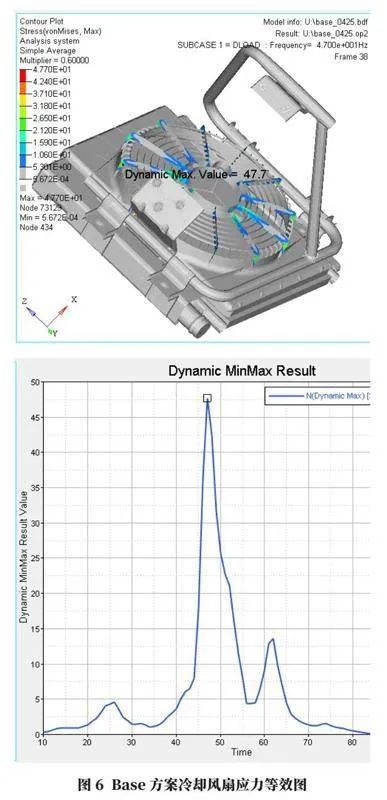

强度分析工况采用频率响应分析手段进行分析,频响模型递交到NASTRAN求解器,进行求解,求解完成后读取分析结果,冷却风扇支架在不同频率下对应的最大应力如图5所示,由图可知,支架在62 Hz时构件最大应力为164 MPa,位于安装孔处,小于Q235的屈服强度,满足要求。

冷却风扇在不同频率下对应的最大应力如图6所示,由图可知,风扇本身在47 Hz时最大应力为47.7 MPa,出现在风扇罩壳加强筋处[5]。根据风扇材料,预估风扇振动疲劳强度40 MPa,风扇的最大应力大于其振动疲劳强度,存在断裂风险。

5 优化方案设计及仿真分析结果

5.1 优化方案设计

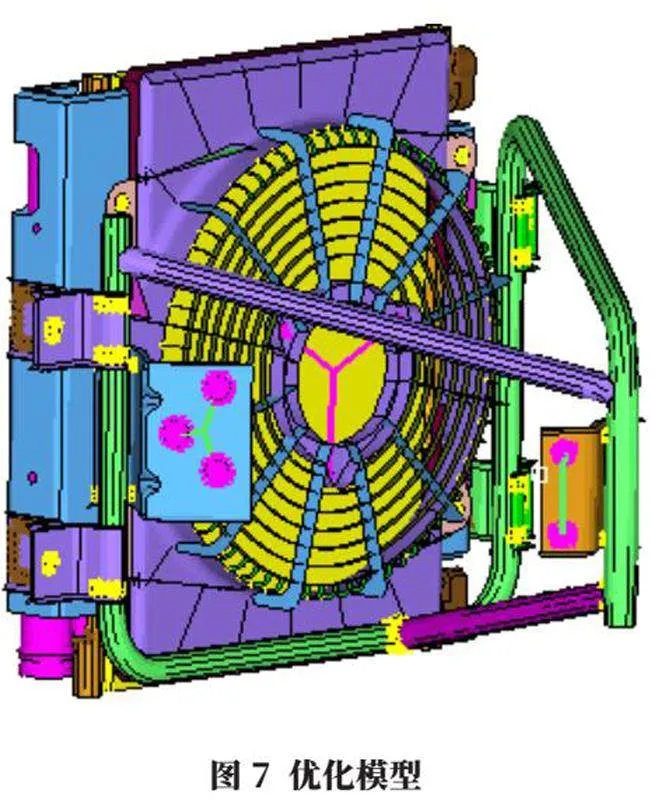

Base方案风扇罩壳加强筋处没有倒圆角,高度4 mm,宽度3.5 mm,根据实车情况进行方案优化,在Base方案基础上在风扇罩壳加强筋处倒圆角,高度增加到8 mm,宽度增加到5 mm,并在支架上增加一根钢管,优化模型如图7所示。

5.2 优化方案有限元结果分析

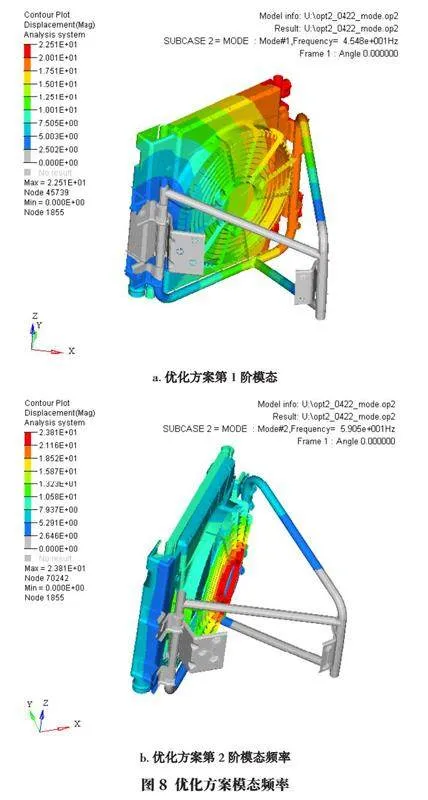

对冷却风扇结构优化后,分析参数同前面保持一致,对其重新进行模态分析,得到的分析结果如图8所示。优化方案在第1阶模态频率为45.5 Hz,第2阶模态频率59 Hz,与车架避开了共振,模态满足要求。

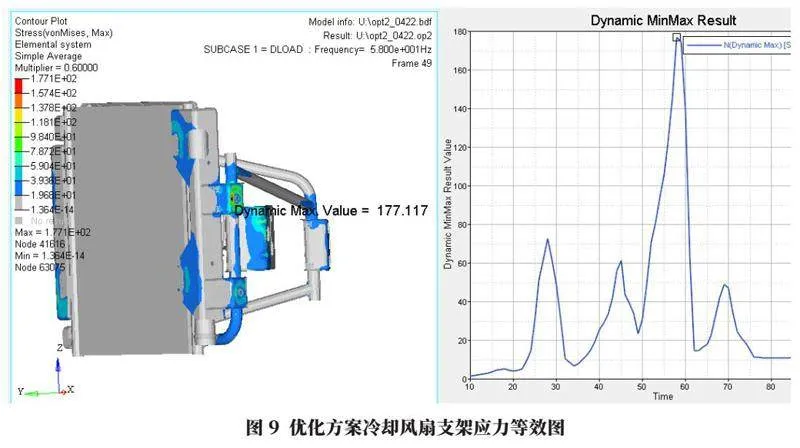

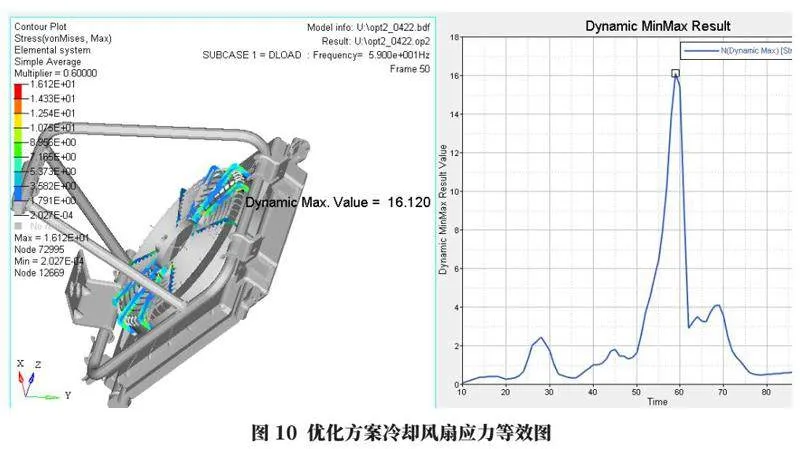

结构优化后,模态频率避开了带角度搓板路的49 Hz加速度峰值,但优化后的支架二阶模态频率59.1 Hz与直搓板路55 Hz间隔比较近。需要校核风扇及支架在直搓板路激励下的强度结果[6]。优化后的冷却风扇支架在直搓板路下强度分析结果如图9所示,由图可知,支架在58 Hz时构件最大应力为177 MPa,小于Q235的屈服强度,满足要求。冷却风扇自身在直搓板路下强度分析结果如图10所示,由图可知,风扇在59 Hz时对应的最大应力为16.12 MPa,小于40 MPa目标值,优化后,冷却风扇的应力相比Base方案下降67%,满足强度要求。

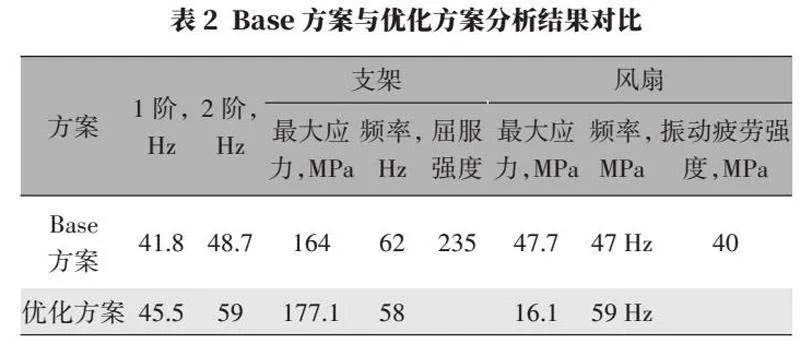

6 优化前后结果对比分析

Base方案与优化方案结果分析对比如表2所示,由表可以看出,冷却风扇罩壳频率在47 Hz时最大应力为47.7 MPa,大于目标值,不满足强度要求。优化后方案频率避开共振,冷却风扇罩壳在频率为59 Hz时最大应力为16.1 MPa,满足要求,证明了优化方案的可行性。

7 结语

rs3pOj6C0dxljx0Cq3IbHQ==本文中的冷却风扇罩壳加强筋处强度不足,存在潜在断裂风险,采用模态频率响应分析方法对冷却风扇进行有限元分析,确定原因并给出优化方案。通过频率响应分析,确定初始方案的冷却风扇第2阶模态为48.7 Hz,与车架发生共振,风扇在47 Hz时最大应力为47.7 MPa,出现在风扇罩壳大筋处,强度不能满足要求。对冷却风扇进行结构优化设计,并进行分析,结果表明,冷却风扇经优化后,避开了带角度搓板路的49 Hz加速度峰值,在直搓板路59 Hz时最大应力为16.12 MPa,小于40 MPa目标值,应力明显下降,强度满足要求。本文的优化方案能够为设计人员提供重要参考。

参考文献:

[1]冯德胜,薛浩祥,李家强,等.全塑汽车风扇罩的轻量化设计与研究[J].时代汽车,2023(23):124-126.

[2]宁伟,陈贝.高速列车车体结构强度及动态频率响应分析[J].机械工程与自动化,2023(5):90-92.

[3]邱彬,王德斌,姬国强,等.基于频率响应计算的某排气歧管支架失效分析[J].汽车零部件,2022(10):45-50.

[4]张涵,韦流权,刘康,等.汽车冷却风扇设计参数仿真优化[J].汽车科技,2019(6):58-64.

[5]陈越,尹明德,肖杰,等.汽车用冷却风扇罩的结构动态分析及优化设计[J].机械设计与研究,2018,34(2):171-174+180.

[6]林春雷,常东海,牛光远.方箱电机风扇罩优化设计[J].防爆电机,2015,50(5):17-18.

作者简介:

赵俊,男,1991年生,工程师,研究方向为汽车设计。