重型汽车侧后防护装置加载强度试验研究

摘要:阐述了GB 11567—2017标准中侧面和后下部防护装置加载强度试验的主要内容,分析了两种不同类型防护装置的加载强度要求。通过实车的侧面和后下部防护装置加载强度测试,为企业设计和制造满足标准要求的防护装置提供技术指导,提出汽车后下部防护装置加载试验的发展趋势。

关键词:重型汽车;侧面和后下部防护装置;加载强度

中图分类号:U467.5 收稿日期:2024-10-12

DOI:10.19999/j.cnki.1004-0226.2024.12.025

1 前言

社会上易发生的两类交通事故:a.重型汽车与轿车发生追尾;b.行人、骑自行车或是骑摩托车的人跌入重型汽车侧面而被卷入车轮下。上述第一类交通事故大多出现在重型汽车的后下部;第二类交通事故大多出现在重型汽车的左右两侧面。后下部防护装置的主要作用是保证对后部追尾车辆具有足够的阻挡能力,以防止后面小型低矮车辆钻入前面重型汽车后下部;侧面防护装置的主要作用是避免行人、骑自行车或是骑摩托车的人跌入车辆侧面而被卷入车轮下。

近年来,有许多专家和学者对侧面防护装置和后下部防护装置进行相关的标准解读和仿真测试。李渊等[1]对侧面和后下部防护要求进行了标准解读,并对标准实施过程中给出了建议。王乙牟等[2]根据GB 11567—2017的相关技术指标,对后下部防护装置进行静态加载及碰撞有限元仿真分析。何子燚等[3]改进了一套商用车通用后防护装置,并对该装置的强度和尺寸进行了仿真检测验证。

根据以上所述,大多数专家和学者只是针对后下部防护装置或是侧面防护装置进行了仿真测试和标准的解读,而对GB 11567—2017中的侧面防护装置和后下部防护装置两种装置都进行测试验证较少。本文主要对侧面和后下部防护装置标准加载强度试验主要内容进行了概括比较,选择一台N3类某企业生产的重型环卫汽车为试验样车,分别进行侧面防护装置和后下部防护装置的加载强度测试,并对我国汽车后下部防护装置加载试验的发展趋势作探讨。

2 侧面和后下部防护装置标准加载强度试验主要内容

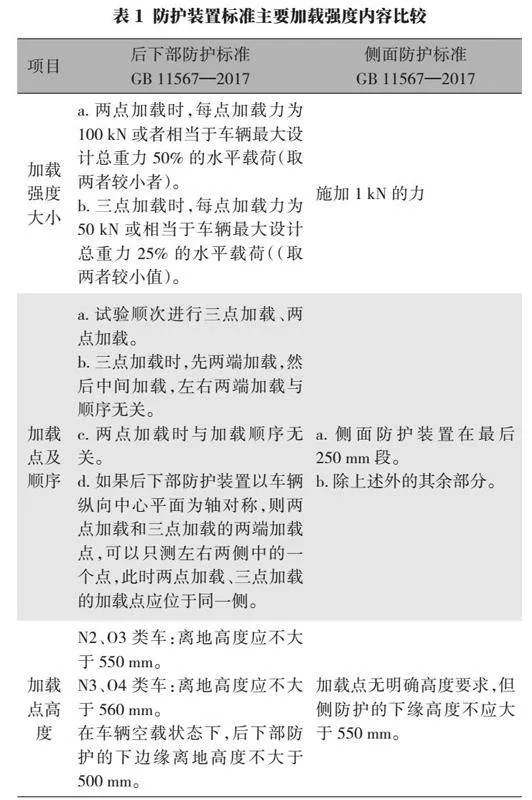

表1给出了防护装置标准主要加载强度内容。通过表1可知:

a.后下部防护装置无论进行两点加载,还是进行三点加载时,与侧面防护装置的最大试验载荷相比较,后下部防护装置的试验载荷要大得多。原因是在发生追尾碰撞时,产生的碰撞能量较大,加大后下部防护装置的试验载荷,有助于后下部防护装置阻挡后部追尾车辆从车后钻入。侧面防护主要作用是避免行人、骑自行车或是骑摩托车的人跌入车辆侧面而被卷入车轮下,试验载荷加载力为1 kN,加载力较小,较为容易满足标准要求。

b.不同类别车辆对后防护装置加载点高度要求不同,且在车辆空载状态下,后下部防护的下边缘离地高度不大于500 mm。虽然侧防护装置加载点无明确高度要求,但侧防护的下缘高度有明确要求。主要原因是根据文献[4]得出钻入碰撞的防护性能和车辆的通过性能都要兼顾的前提下,后下部防护装置的最佳离地高度在450 mm以下,如果离地高度在550 mm以上,防护效能将急剧下降的结论[4]。

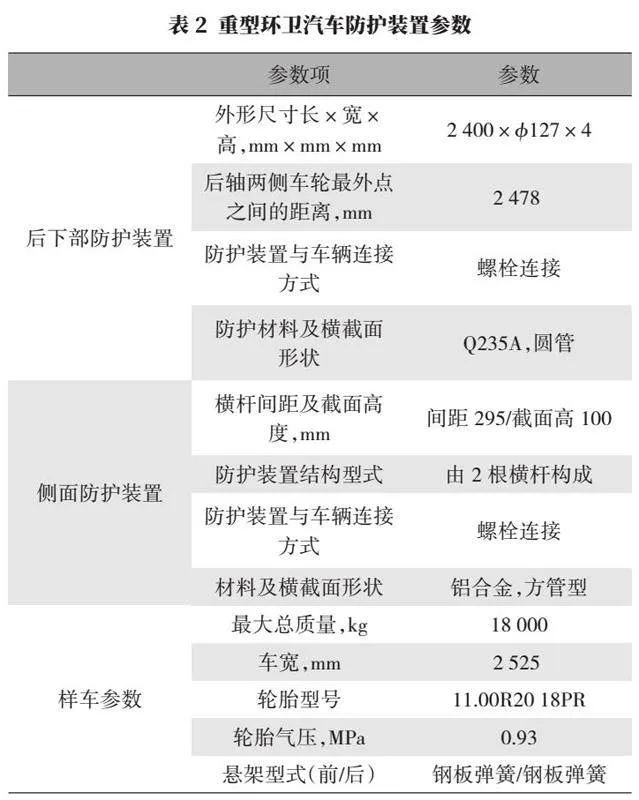

3 防护装置加载强度测试

选择一台N3类某企业生产的重型环卫汽车为试验样车,试验样车处于空载状态,试验场地为刚性、平坦、平滑的水平地面,试验车辆前轮处于直线行驶位置,将轮胎气压充气到生产企业所推荐的轮胎气压,根据生产企业制定的方式固定车辆。表2所示为样车的防护装置及样车的相关参数。

3.1 后下部防护装置加载强度测试

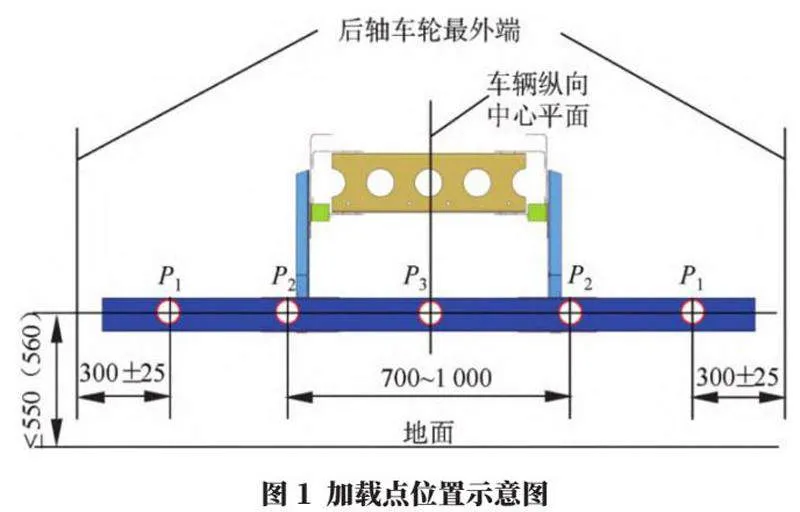

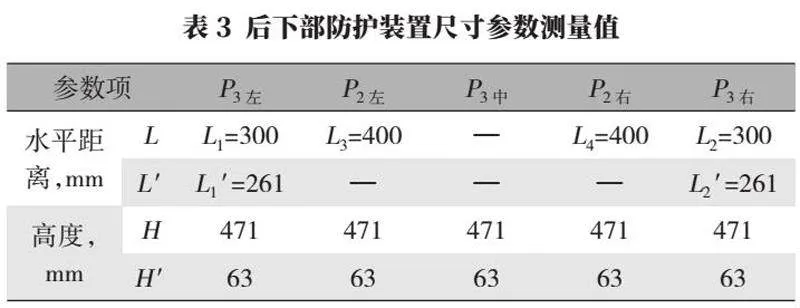

按GB 11567—2017标准为依据,图1所示为后下部防护装置加载点位置示意图,表3所示为后下部防护装置尺寸参数测量值。

表1中,a.L1和L2应为(300±25)mm;b.L3=L4且L3′+L4′的值应在700~1 000 mm之间;c.高度H应不大于550 mm(N2、O3类车)或560 mm(N3、O4类车)。

依据表1中GB 11567—2017标准中的后下部防护装置三点加载时和两点加载时的试验载荷计算方法:

试验车辆的最大总质量m=18 000 kg。

P3∶√mg×25%=18 000×10×25%=45 kN,×50 kN。

P2∶√mg×50%=18 000×10×50%=90kN,×100 kN。

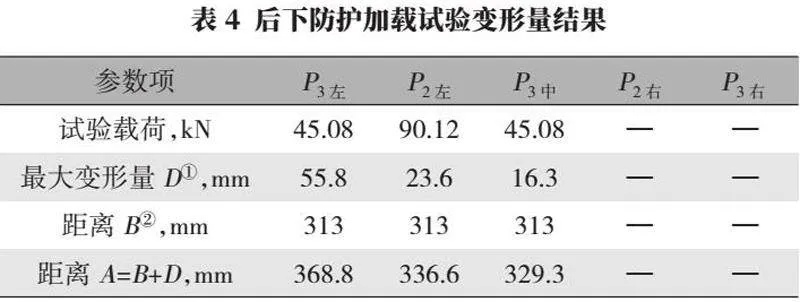

由上述得知:两点加载时,P点加载力为90 kN;三点加载时,P点加载力为45 kN。加载强度测试结果如表4所示。

表4中,a.最大变形量D为各载荷作用点在载荷施加时的最大移动量;b.距离B为载荷作用前,各载荷作用点距离车辆最后端的距离;c.距离A为加载试验后各载荷作用点到车辆最后端的水平距离[5]。

该重型环卫汽车的后下部防护装置是以车辆纵向中心平面为轴对称。由表1可知,选择左侧为加载点加载。根据表4又可知,P3左点试验载荷远远小于P2左点试验载荷,然而P3左点最大变形量相比于P2左点最大变形量要大得多,P3左点试验载荷与P3中点试验载荷相同,然而P3左点最大变形量相比于P3中点最大变形量也要大得多。主要原因是:P3左点距离车架连接部位的刚性支撑点距离较远,力臂较长;P2左点处于防护装置跟车架连接部位,有刚性支撑;P3中点距离车架连接部位的刚性支撑点距离较近,力臂较短。

从表4可知,距离A=B+D的最大值是368.8 mm,GB 11567—2017标准要求的限值为400 mm,故满足标准规定的加载强度要求。

3.2 侧面防护加载试验

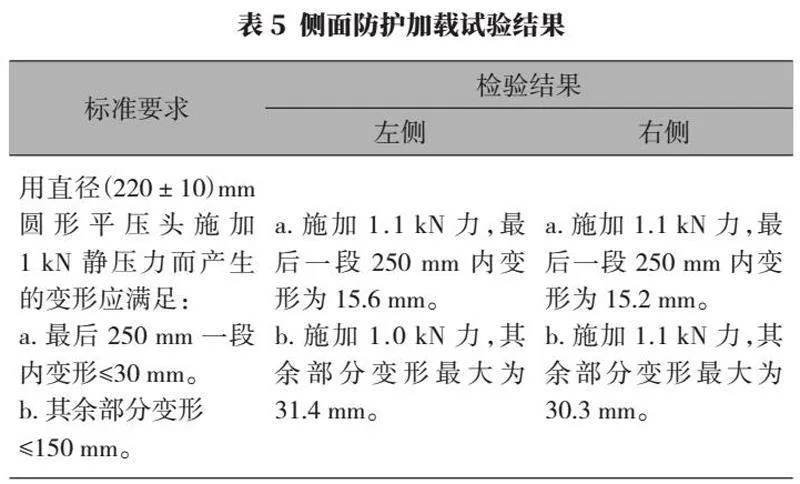

从表5可以看出,对左右两侧施加1.1 kN力,最后一段250 mm内变形均满足限值要求,且对于侧面防护左右两侧其他部分,施加1.0 kN力,因防护装置中间结构垂直杆件间距较大受压后变形量最大,结果仍满足GB 11567—2017标准要求。

4 汽车后下部防护装置加载试验的发展趋势

为考核汽车后下部防护装置的阻挡能力目前可采用两种加载试验方式:动态测试(移动壁障追尾碰撞试验)和静态加载试验。动态测试方法:(1 100±25)kg的移动壁障以30~32 km/h的速度撞击固定在固定壁障上的后下部防护装置,试验过程中后下部防护装置可以发生变形、开裂,但是不允许整体脱落,在碰撞过程中,后下部防护应能够吸收碰撞能量以缓和冲击,要求移动壁障的最大减速度不大于40 g,反弹速度不大于2 m/s,后下部防护装置的后部与车辆最后端(包括尾板)的纵向水平距离所测量获得的最大水平变形量(或钻入量)之和不超过400 mm[5]。

由于动态测试成本较高,故静态加载试验认证仍是企业的首选。但是,动态测试更能反映真实的追尾碰撞事故工况,是未来我国汽车后下部防护装置强度测试发展趋势。

采用动态测试有两个方面的主要问题需要解决:

a.检验成本。静态加载试验是将试验车辆按试验要求停放在防护装置加载设备附近并将试验车辆固定后,按试验方法进行加载试验,试验流程十分成熟,检验成本较低。然而动态测试需要足够大的试验场地,能容纳跑道、固定壁障和试验所需的技术设备,在固定障前至少5 m的跑道应水平、平坦和光滑[5]。试验所需的技术设备如数据采集传感器、移动壁障、高速摄像机等价格十分昂贵,这就导致动态测试与静态加载相比,其检验成本会大幅度增加。

b.碰撞能量。目前移动避障在碰撞瞬间产生的碰撞力行业相关研究还很少,且移动壁障进行后防护装置碰撞相容性的研究成果不多,移动壁障质量参数以及尺寸需进一步优化[6]。静态加载检验之所以能广泛应用,原因在于静态加载试验的加载力相比移动避障在碰撞瞬间产生的碰撞力小得多,且易于获得,容易满足法规的要求。

5 结语

a.介绍了汽车的侧面和后下部防护装置,分析了两种不同类型防护装置的加载强度要求。

b.依据GB 11567—2017,对某重型环卫车的侧面和后下部防护装置进行了加载强度测试,并对加载强度测试的相关检验流程进行了描述,为企业设计和制造满足标准要求的防护装置提供技术指导。

c.对GB 11567—2017中的静态加载和动态测试进行了分析,认为动态测试是未来后防护装置强度检验的发展趋势。

参考文献:

[1]李渊,张新淇.对《汽车及挂车侧面和后下部防护要求》标准的解读[J].质量与认证,2019(3):73-75.

[2]王乙牟,尹长城.商用车后下部防护装置的有限元仿真分析[J].湖北汽车工业学院学报,2020(2):19-23.

[3]何子燚,涂元春,赵若松,等.车辆后下部防护装置仿真及实体样件研究测试[J].专用汽车,2019(5):83-88.

[4]朱西产,程勇.载货汽车防护装置最佳离地高度和刚度的分析[J].汽车工程,2002(5):419-425.

[5]全国汽车标准化技术委员会.GB 11567—2017汽车和挂车侧面及后下部防护要求[S].北京:中国标准出版社,2017.

[6]孙勇,刘文营,付松青.载货汽车防护装置加载强度试验研究[J].检测与维修,2019(11):74-78.

作者简介:

谢升辉,男,1993年生,助理工程师,研究方向为汽车法规认证、整车试验及评价。