混动专用变速箱的系统效率测试方法研究

摘要:新能源汽车是全球汽车产业转型升级、绿色发展的主要方向,也是我国汽车产业高质量发展的战略选择[1],由工信部指导发布的《节能与新能源汽车路线图2.0》,期望2035年混动新车占传统燃油车的比例达到100%,混动乘用车平均油耗达到4 L/100 km,各车企均选择了混动专用变速箱技术路线。为最大实现最优化运行策略,需要测试各模式下系统效率,以制定扭矩分配策略,实现最低油耗。基于此,主要介绍一款P1+P3两挡混动专用变速箱(DHT)的系统效率测试工况的制定及测试方法,指导整车制定扭矩分配策略,实现最佳油耗。

关键词:混动专用变速箱;系统效率;油耗

中图分类号:U467.5 收稿日期:2024-10-20

DOI:10.19999/j.cnki.1004-0226.2024.12.023

1 前言

混动变速箱是混动动力汽车的核心部件,混动变速箱不同的机电耦合方式可以实现不同混动驱动模式,先进高效的机电耦合系统对提升混合动力汽车的竞争力至关重要。

其中,日本企业的混动变速箱系统已量产了20多年,如丰田的功率分流系统,当前已开发到第4代,简称THS-IV[2];本田开发的P1+P3单挡变速箱,简称I-MMD系统[3]。欧洲开发的混动变速箱大部分都是基于传统变速箱平台化设计,大部分只能实现并联驱动,无法结合串联和并联的优势,如宝马和大众都采用P2 AT变速箱结构。国内主流的比如比亚迪的DMI系统(P1+P3单挡)、广汽的GMC 2.0混动系统(P1+P3 2挡)、吉利的雷神动力系统(P1+P2 3AT)。

本文主要研究某P1+P3两挡混动专用变速箱(电机油冷)的工作模式及各模式下的系统效率测试方法,通过台架实测获取变速箱的系统效率数据,以便HCU合理决策2DHT的工作模式并制定合理的能量管理策略。

2 P1+P3 2DHT混动架构介绍

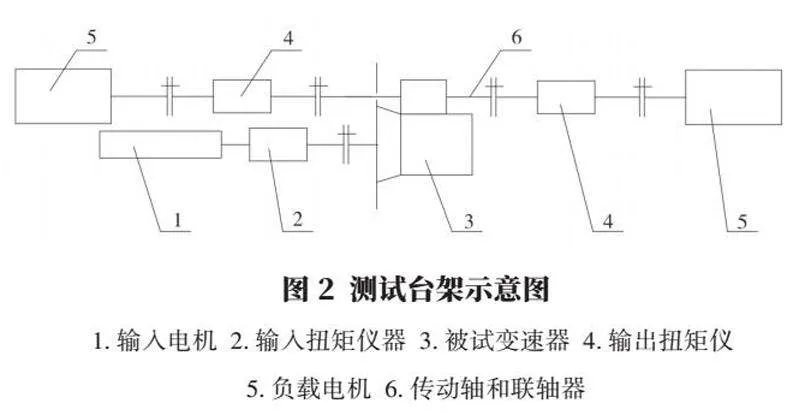

本文研究的2DHT混动专用变速箱动力传动结构见图1,传动系统主要由发电机、湿式离合器总成、驱动电机、齿轴等构成,其中发动机和发电机通过一对齿轮固定连接,同时发动机分别通过一对齿轮连接到湿式离合器的主动端;离合器被动端通过一对减速齿轮连接到差速器输出端及轮端;驱动电机通过两对齿轮与差速器输出端和轮端固定连接。

当离合器打开时,发动机出正扭矩而发电机为负扭矩,进入P1发电模式;同时P3电机可以驱动轮端进入电驱模式。当离合器闭合时,发动机可以通过离合器直接将动力传给轮端,实现发动机直驱但两个电机进入0扭矩空转;如果P3电机出正扭或负扭,则能实现发动机和驱动电机的并联驱动或并联发电模式。

3 2DHT变速箱系统效率测试

2.1 测试内容介绍

2DHT主要的工作模式包含串联模式、并联模式、纯电驱动。串联模式表示发动机给发电机发电,同时驱动电机驱动车辆行驶;并联模式表示其中一个离合器结合,发动机直接驱动车辆,此时发动机和驱动电机可以维持零扭矩空转,或者驱动电机提供扭矩实现并联助力或并联发电状态;纯电驱动与串联模式的驱动电机驱动工况一致。基于以上分析,2DHT的系统效率测试主要包括以下内容:

a.P1发电系统效率测试。如图1所示,离合器断开,输入轴测功机连发动机输入轴,并通过一级齿轮连接发电机,输入轴测功机出正扭矩驱动发电机出负扭,并共通过P1电机inverter(电机控制器)将测功机的机械能转换成电能输出给台架电池模拟器。表达式为:

P1发电系统效率=台架电池模拟器功率/输入轴测功机功率

b.P3电驱系统效率测试。离合器断开,电池模拟器通过P3电机inverter给驱动电机输出电功率,将电池模拟器的电能转换为驱动电机转子的机械能,并通过两级齿轮输出给输出轴测功机。表达式为:

P3电驱系统效率=输入轴测功机功率/台架电池模拟器功率

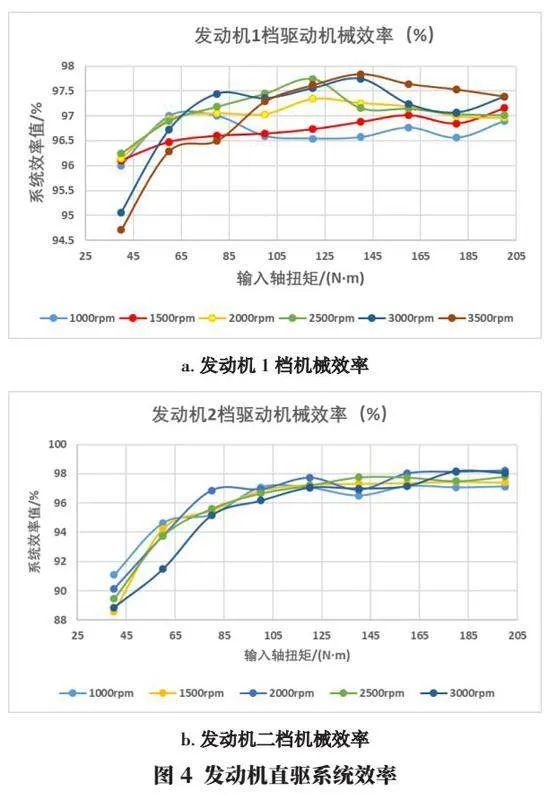

c.发动机驱动机械效率测试。断开发电机转子、驱动电机转子与齿轮的连接,基于需要测试的发动机挡位,闭合相应的离合器(只能闭合一个),输入轴测功机出正扭矩,动力通过一级齿轮副、离合器、主减齿轮副传递给输出轴测功机。表达式为:

发动机驱动机械效率=输出轴测功机功率/输入轴测功机功率

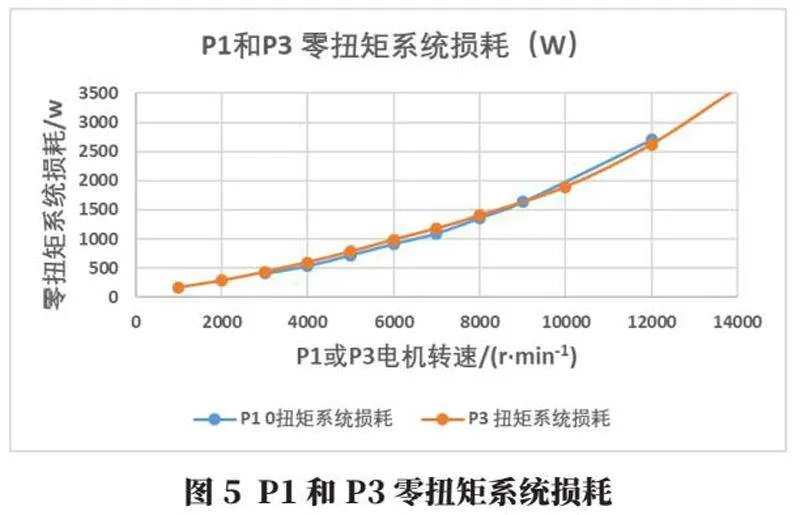

d.P1和P3电机零扭矩系统损耗测试。以P1电机0扭矩系统损耗测试为例,输入轴测功机转速控,可以将发电机拉到任意转速,此时P1电机inverter控制P1电机为0 N·m,但实际该扭矩可能存在偏差±3 N·m,表达式为:

P1零扭矩系统损耗=台架电池模拟器功率+输入轴测功机功率

同理:

P3零扭矩系统损耗=台架电池模拟器功率+输出轴测功机功率

3.2 测试方法介绍

为了实现上文的测试内容,需要搭建混动电驱试验台架,并定义好所有的测试工况点、测试边界及台架设备参数,完成所有工况点的测试。具体如下:

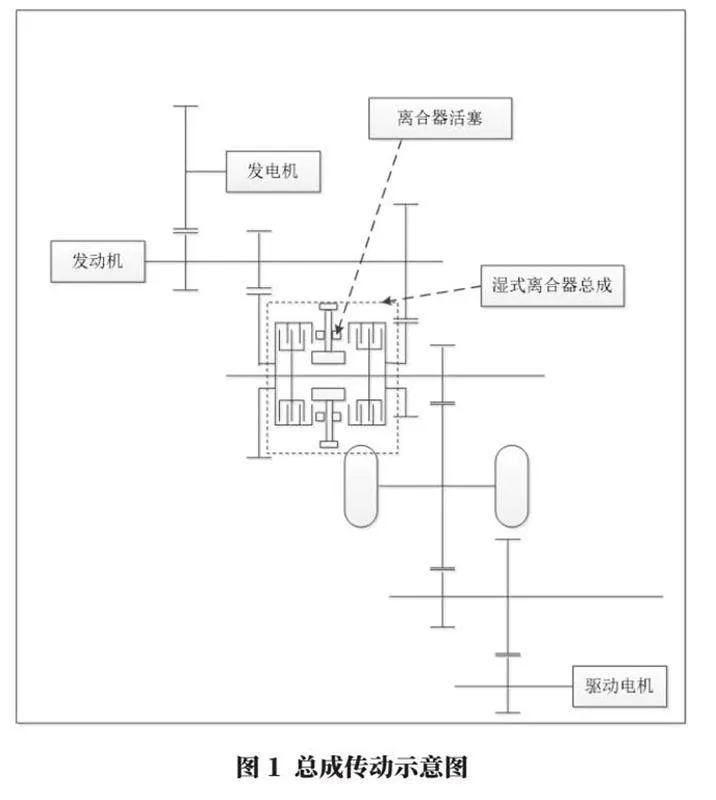

a.首先搭建三电机混动电驱试验台架。台架搭建的目的是为了能够获取2DHT系统效率结果的原始数据,台架的传动系搭建示意图见图2,输入电机1(输入轴测功机)与被测试变速箱3的输入轴连接,输入扭矩仪可实时测量输入电机1的扭矩。被测试变速箱3的输出端连接传动轴6,左右输出端分别连接负载电机(输出轴测功机)。此外,还需要在被测试变速箱3的双电机集成inverter(电机控制器)的高压直流母线端口安装高压线束,高压线束另一端通过铜鼻子连接到台架的电池模拟器,以便实时监控inverter直流母线的电压和电流;同时台架需要定制尺寸合适冷却管路,接台架冷却液给被测试变速箱的inverter和油冷器进行冷却或加热。

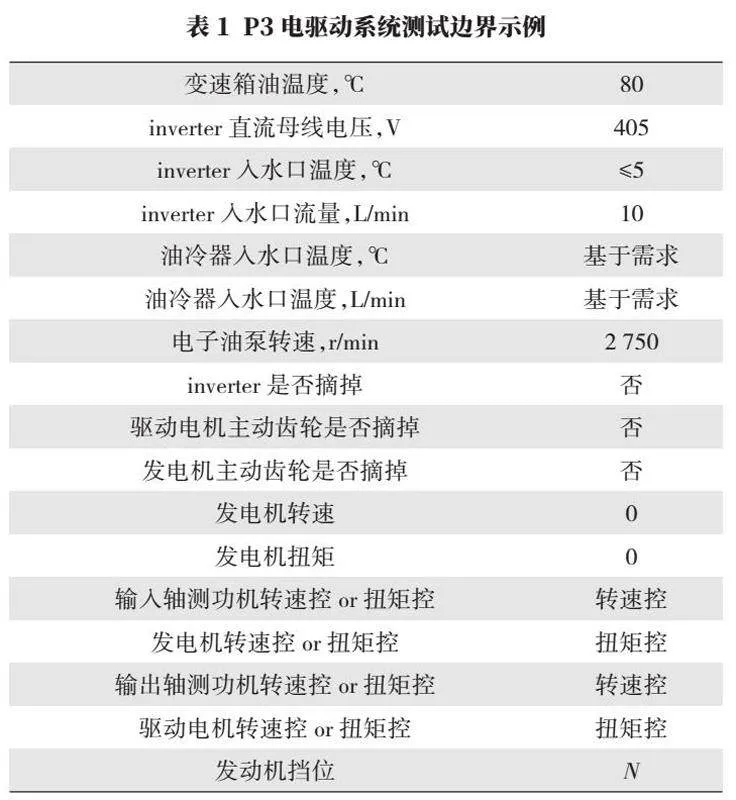

b.定义测试工况点。测试工况点能够推导出2DHT系统效率测试结果,定义好完整的测试工况点,能有效指导台架测试工程师完成每一项测试任务,缩短测试时间。测试工况点包含以下几部分:台架设备原始测试数据,包括电池模拟器的电压和电流、输入电机的扭矩和转速、输出电机的扭矩和转速,这些参数最终都可以转换成功率用于效率计算被测试变速箱的测试变量,包括发电机请求扭矩和实际扭矩、驱动电机请求扭矩和实际扭矩、变速箱请求挡位和实际挡位、发电机实际转速、驱动电机实际转速、变速箱油温、发电机和驱动电机的定子温度、inverter温度、电子油泵请求转速和实际转速。以上所有的请求变量,都需要通过变速箱标定手段来实现,所有的测试变量都可以通过标定设备和上位机测试获取。测试边界及台架参数设置,被测试箱的系统效率的测试边界,尽可能接近整车环境。表1示例是P3电驱动系统的测试边界定义。

c.完成测试。在满足上述边界条件下,可以开始对所有的工况点进行测试,并采集测试变量,但在开始测试前需要先完成磨合试验,所有变速箱内部运动零件都要在充分的润滑环境下完成一定时间的运转,以便获取更精准的变速箱系统效率。

3.3 测试数据分析

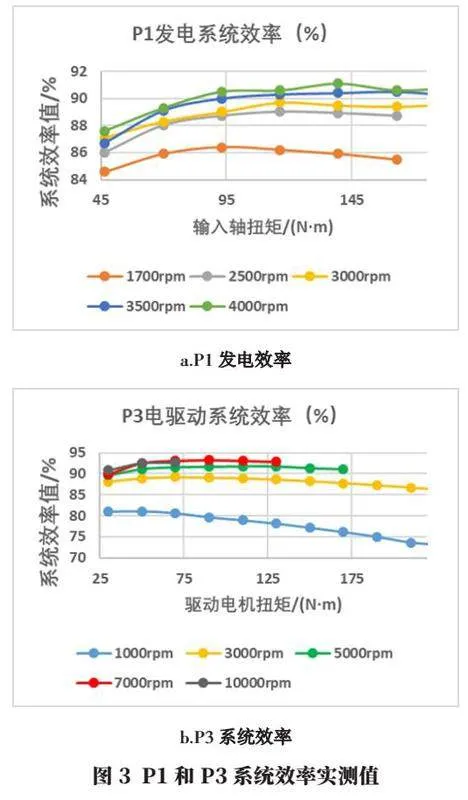

基于上文获取的各工作模式下每个工况点的测试变量,反算出输出功率和输入功率,表达式为:系统效率=|输出功率|/|输入功率|。图3~图5是针对2.2所述测试内容的系统效率测试结果。

4 结语

通过制定合理混动专用变速箱系统效率测试内容及工况点,利用三电机混动台架和标定测试手段,可以测试出系统效率所需的原始测量变量,并转换成各测试内容的系统效率值。通过该方法能有效摸索出混动专用变速箱的系统效率结果,指导混动扭矩分配策略的制定,如果混动标定工程师有其它工况点要求,可以增加测试工况,该方法最终有利于实现整车最低油耗。

参考文献:

[1]新能源汽车是我国汽车产业高质量发展的战略选择[EB/OL].(2023-06-21)[2024-10-15].https:/www.gov.co/xin wen/jdzc/202306/content_6887665.htm.

[2]Nobuyasu S.Development of New Hybrid Transaxle for Mid-Size Sports Utility Vehicles[J].SAE Technical Paper,2020-01-0850.

[3]Machida J.Development of intelligent Power Unit for 2018 Model Year Accord Hybrid[J].SAE Tchincal Paper,2019-01-0592.

[4]Kim N J.Analysis of Transmission Efficiency of a Plug-In Hybrid Vehicle Based on Operating Modes[J].International Journal of Precision Engineering and Manufacturing Green Technology[J],2021,192:153-162.

作者简介:

彭超,男,1991年生,工程师,研究方向为混动电驱总成开发及TCU软件控制。