基于多工况下的工程自卸车货箱可靠性试验方法研究

摘要:工程自卸车的货箱可靠性直接影响车辆的使用寿命及客户运营效率,开展货箱可靠性试验方法的研究具有重要意义。由此,识别了自卸车主要运营工况,定义了工况模型和评价参数,并通过两种试验方案进行实车对比,结果表明改进后的试验方法更加真实反映设计指标达成性。

关键词:多场景;工程自卸车;货箱;可靠性;试验方法

中图分类号:U469.4 收稿日期:2024-10-10

DOI:10.19999/j.cnki.1004-0226.2024.12.015

1 前言

工程自卸车货箱作为整车关键部件之一,作业期间常行驶在非铺装道路并承受来自于路面的不规则冲击(常规工况),此外还会遇到挖机拍料、石块掉落、挖机扒挖等其他工况(专用工况)[1-2],多种工况交替变化易导致货箱变形、焊缝开裂等可靠性问题[3]。行业内关于货箱的可靠性试验方法较为单一,多采用常规工况下的满载长里程道路试验[4](如装载35 t行驶7 000 km)。常规试验方法因只模拟部分自卸车实际运营工况,表现出试验无问题但实际运营时货箱问题频发的现象,不能真实验证产品设计和制造质量。

本文提出了多工况下货箱可靠性试验验证方法,对货箱的常规和专用工况进行定义,并转化可量化、可评价的试验方法[1]。本文提出的试验方法可为自卸车产品的可靠性分析验证提供有益参考。

2 自卸车工况描述

2.1 常规工况:非铺装道路

自卸车常行驶在非铺装软基路面,对于货箱底板焊缝的疲劳强度影响很大,容易造成底板的疲劳开裂。为模拟该工况,车辆通常在指定的非铺装路面开展满载长里程验证试验(一般为装载35 t,行驶7 000 km),工况如图1所示。

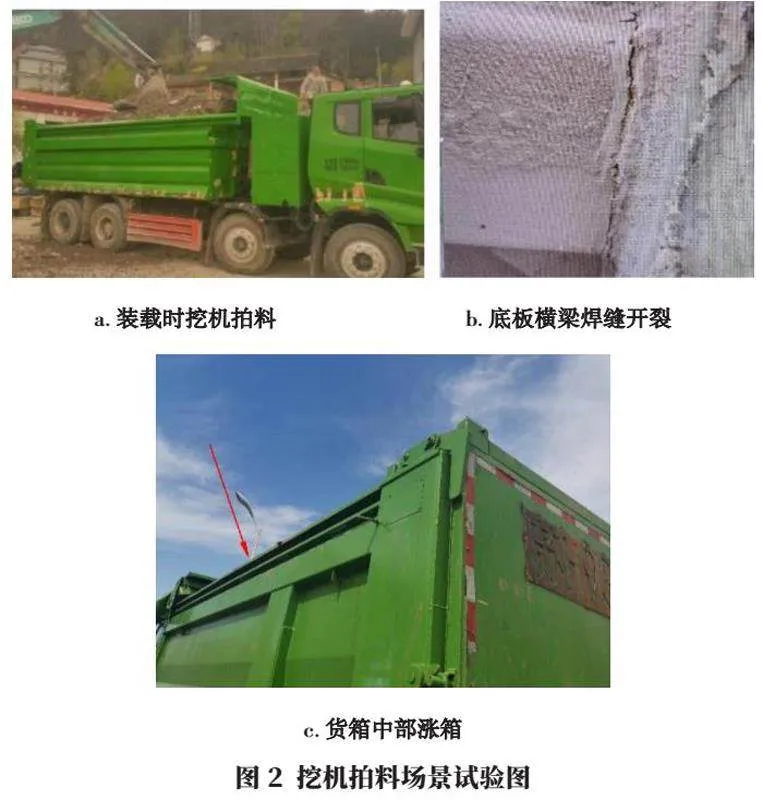

2.2 专用工况:挖机拍料

自卸车在装载松软介质时(土类等),客户为提高运营效益,装载完成后通常使用挖机进行拍实,以实现多装载、不抛撒。拍实过程中货箱侧面承受介质侧向挤压力,当货箱刚度设计不足或焊接不良时,可引起货箱变形、焊缝开裂问题,如图2所示。

2.3 专用工况:石块跌落

挖机装载石块、建筑水泥等大块物料时,由货箱的中间位置开始装料,物料距货箱侧板上沿约0.5 m处。货箱底板中部承受较大冲击力,易造成底板横梁焊缝开裂、底板凹坑(严重时击穿)等问题,如图3所示。

2.4 专用工况:挖机推车

软基路面下车辆上坡起步时,经常需挖机辅助推车脱困。货箱尾门受到挖斗纵向推力,可能导致尾门变形或焊缝开焊问题,如图4所示。

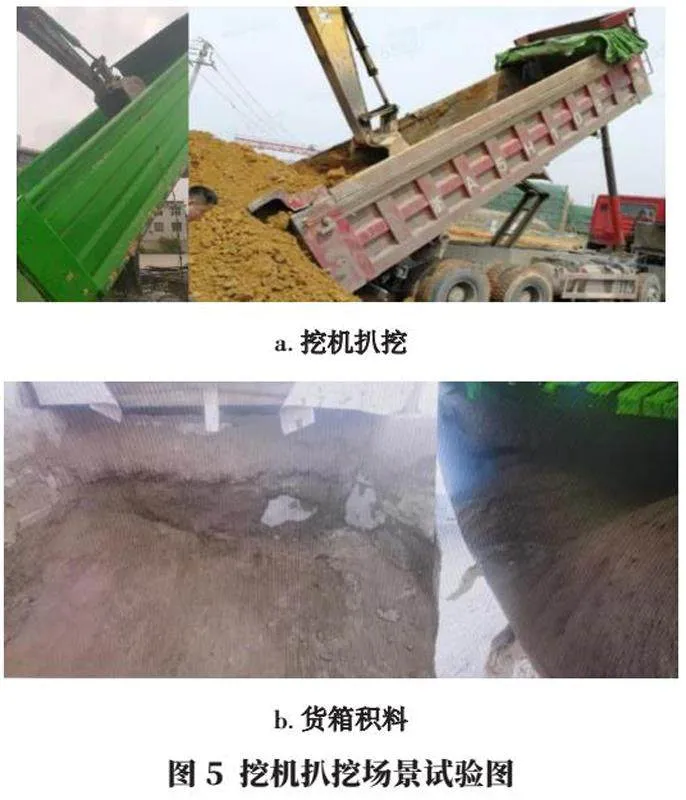

2.5 专用工况:挖机扒挖

运输粘性介质情况下,货箱举升后,物料粘度较大,产生积料。用户采用挖机辅助卸料。挖机对底板产生冲击,易造成底板横梁位置开裂,甚至主板开裂、破洞,试验如图5所示。

3 试验工况定义

3.1 工况定义及控制参数

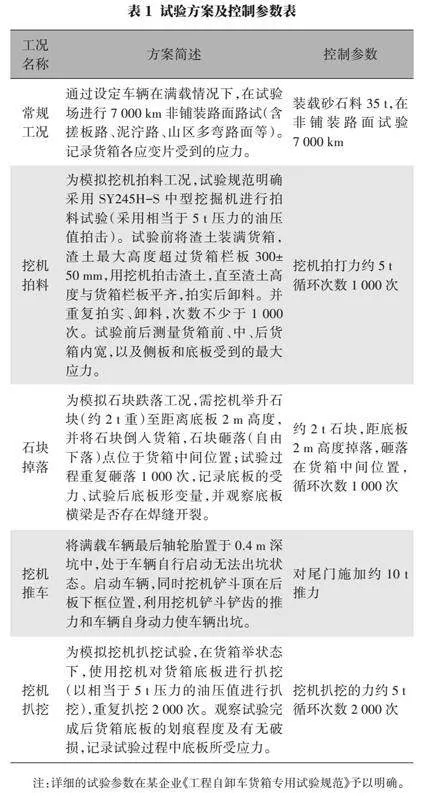

为确保本试验方法的标准化和可重复验证,对常规工况、专用工况进行规范定义(表1),常规工况需明确道路场景、装载量、装载介质、行驶里程等参数,专用工况需定义挖机拍击力,石块重量、掉落高度、尾门推力等参数。

3.2 评价指标定义与测量

评价指标定义为各工况下货箱侧板和底板最大变形量,以及潜在危险点最大应力及交变应力幅。利用有限元仿真手段,可提前预判潜在风险点[2],并通过应变片予以测量。根据笔者经验,货箱侧板中部、底板中部横梁、底板翻转座附近等位置为高风险点,需予以重点关注。

4 实测对比验证

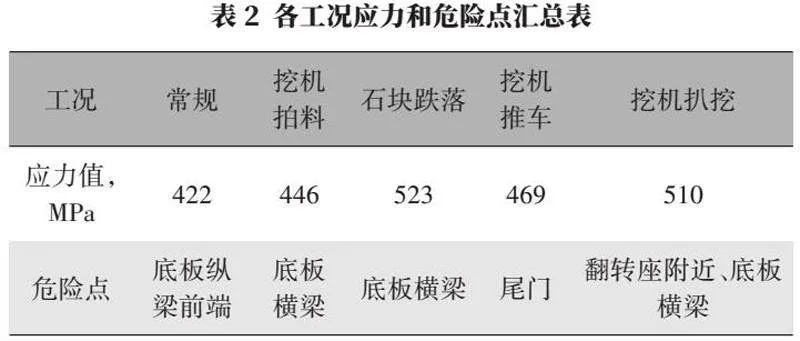

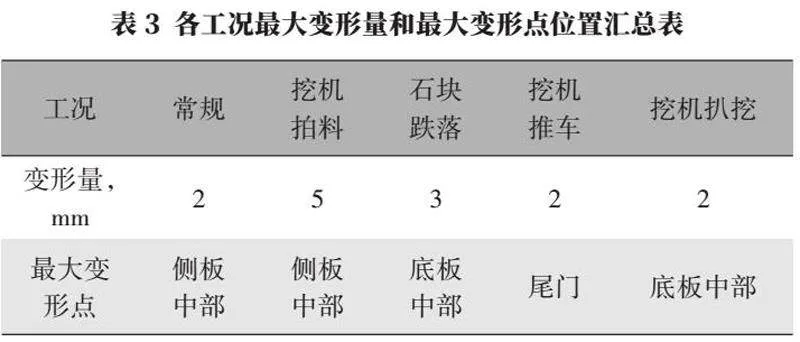

根据上述试验工况定义,本文对比了常规工况和专用工况各测点最大变形量和最大应力[3],验证结果如表2和表3所示。

a.常规试验方法实车验证结果:实车经7 000 km非铺装路面试验,检查车辆各部件及焊缝位置,未发现变形、焊缝开裂等故障问题。

b.常规工况+专用工况验证结果:实车进行专用工况试验,检查车辆各部件及焊缝位置,出现底板横梁位置个别焊缝开裂,同时货箱中部出现5 mm左右的涨箱变形,底板主板出现3 mm凹坑(石块砸落造成)。

从两种方案对比可知:改进后的试验方法更能真实反映货箱的设计和制造质量,不失为一种更合理的货箱可靠性验证方法。

5 结语

为有效评估工程自卸车设计和制造可靠性,本文提出了多工况场景下的货箱可靠性分析与验证方法,对试验方法和控制参数进行了定义和明确,同时以实车对比测试模式比较两种方案的差异。试验结果表明,改进后的试验方法能够更加契合实际使用工况,试验结果和试验数据更加真实反映设计指标达成性。通过此试验方法,企业可有效识别货箱潜在的设计质量风险,减少用户营运损失。

参考文献:

[1]杨志华.汽车试验方法[M].北京:国防工业出版社,2013.

[2]李勇,李文超.基于ANSYS Workbench的重型自卸车货箱底板有限元分析及结构轻量化设计[J].重庆理工大学学报,2018,32(12):7-13.

[3]李慧亮,罗玉梅.基于有限单元法自卸车货箱不同工况承载分析[J].机械设计与制造,2023(12):181-185.

[4]李慧,曹金山.试验室中的道路试验—重型商用车试验方法[J].重型汽车,2009年(2):11-14.

作者简介:

黄志,男,1982年生,高级工程师,研究方向为车辆系统动力学。

康树堂(通讯作者),男,1982年生,工程师,研究方向为机械工程。