一种压缩式垃圾车的压缩循环冗余控制技术

摘要:探讨了一种创新的应用于垃圾车的压缩循环冗余控制技术,详细介绍其原理、实现方法及应用前景,以期为垃圾车的上装可靠性、安全性提供理论支撑和实践指导。通过这项技术的实施与应用,可以有效降低垃圾车由于工作环境恶劣导致接近开关传感器失效,从而引起的上装压缩循环功能失效,提升垃圾车的上装可靠性,降低专用车厂家因该类微小故障而导致的大额售后成本。

关键词:压缩循环;冗余控制;开关模式;压力模式;时间模式

中图分类号:U461 收稿日期:2024-10-12

DOI:10.19999/j.cnki.1004-0226.2024.12.013

1 前言

随着城镇化及环卫作业机械化的发展,生活垃圾清运、固废清运主要是通过可以自装卸式垃圾车从小区收集清运,或由压缩式垃圾车在主干道收运或转运到压缩站。这两类车型是市场上最常见的带垃圾压缩功能的垃圾车。压缩循环功能是这两类垃圾车的核心功能,直接关系到车辆的垃圾装载量及收运效率。

目前市场上垃圾车的压缩功能控制,通常是基于接近开关传感器检测位置实现动作的连续控制。一旦接近开关传感器故障或失效,就会导致垃圾车压缩循环功能丧失,造成环卫工人无法及时完成垃圾收运。

由于垃圾收运通常在凌晨进行,一旦车辆故障,车辆生产厂家很难做到及时响应处理故障,这给车辆生产厂家带来很大售后服务压力。加之垃圾车工作条件比较恶劣,接近开关的故障率居高不下;同时接近开关传感器本身检测的是运动部件的位置,容易因松动、移位导致传感器未正常感应,也会造成压缩循环功能丧失,导致车辆无法正常作业。

当前垃圾车生产厂家主要是通过采用进口接近开关,来降低接近开关故障率,既带来了成本上的提升,也无法从根本上解决接近开关容易失效及带来整车压缩功能失效的技术困境。

2 压缩循环冗余控制技术的原理

图1所示为自装卸式垃圾车及压缩式垃圾车。压缩式垃圾车的压缩循环通常是基于位置控制模式,采用接近开关判断动作执行情况,实现各个动作的循环往复[1]。一旦接近开关故障失效或移位导致无法感应,动作就会中断或异常,造成整车功能的失效。

2.1 位置控制方法(M1)

当前主流的压缩式垃圾车,滑板油缸多才采用内置于填装器的方式[2-3],这类垃圾车普遍的压缩循环控制方法(简称位置控制方法,假设为M1)的原理描述如下:

a.执行刮板打开,刮板打开到位接近开关传感器触发,停止执行刮板打开,执行下一动作。

b.执行滑板伸出,滑板伸出到位接近开关传感器触发,停止执行滑板伸出,执行下一动作。

c.执行刮板闭合,刮板闭合到位接近开关传感器触发,停止执行刮板闭合,执行下一动作。

d.执行滑板缩回,滑板缩回到位接近开关传感器触发,停止执行滑板缩回,单次循环结束。若是连续/多次循环,则不停止循环,回到第一步,重复循环。

在上述位置控制方法(M1)的基础上,提出了两种新的控制方法,可简称为压力控制方法(M2)、时间控制方法(M3),三种控制方法可组合成多种冗余控制方法组合(如M1M2M3,M1M2,M1M3,M2M3)。因为M1方法是基于位置传感器进行判定,最为直接准确,因此该方法优先级最高;M2方法是间接传感器判定,优先级次之;M3方法是基于时间判定,场景适用性最低,优先级也最低,但实现成本也是最低。

2.2 压力控制方法(M2)

在原有位置控制方法基础上,增加一个液压压力传感器,用于监测压缩循环过程中动作的液压压力,当各个动作执行到位后,若还继续给执行命名,液压系统将会憋压(压力持续提升),压力达到卸荷压力设定值,液压系统就会卸压,实现液压系统的自我保护。假定整个垃圾车液压系统卸荷压力出厂设置为P1(如16 MPa),根据控制经验及压缩力要求,将压缩循环动作执行到位的判定压力设为P2(如14 MPa)。因压力控制方法是对位置控制方法的补充,在动作到位判定压力P2值的设定上,因遵循P2大于基于位置控制时动作执行到位即将停止的液压压力P3(如8 MPa)的原则,但P2须小于等于P1。

压力控制方法的具体实现方式为:

a.执行刮板打开,刮板打开到位压力监测值达到P2,则停止执行刮板打开动作,执行下一动作。

b.执行滑板伸出,滑板伸出到位压力监测值达到P2,则停止执行滑板伸出动作,执行下一动作。

c.执行刮板闭合,刮板闭合到位压力监测值达到P2,则停止执行刮板闭合,执行下一动作。

d.执行滑板缩回,滑板缩回到位压力监测值达到P2,则停止执行滑板缩回,单次循环结束;若是连续/多次循环,则不停止压缩循环,回到第一步,重复循环。

2.3 时间控制方法(M3)

在原有位置控制方法基础上,不增加任何传感器,只需在程序里基于压缩循环4个动作的执行时间,增加4个计时器Timer1~Timer4用于动作到位控制。假定基于位置控制法中,刮板打开动作从起点到传感器触发的时间为T1(如6 s);滑板伸出动作从起点到传感器触发的时间为T2(如10 s);刮板闭合动作从起点到传感器触发的时间为T3(如8 s);滑板收回动作从起点到传感器触发的时间为T4(如12 s)。因时间控制方法是对位置控制方法的补充,其4个计时器Timer的设置,应遵循Time1≥T1,Timer2≥T2,Timer3≥T3,Timer4≥T4,这样才能在(或处于)时间模式下保证压缩循环各个动作能够执行到位。

时间控制方法的具体实现方式如下:

a.执行刮板打开,持续的时间达到判定到位计时器Timer1,认为动作到位,停止执行刮板打开动作,执行下一动作。

b.执行滑板伸出,持续的时间达到判定到位计时器Timer2,认为动作到位,停止执行滑板伸出动作,执行下一动作。

c.执行刮板闭合,持续的时间达到判定到位计时器Timer3,认为动作到位,停止执行刮板闭合,执行下一动作。

d.执行滑板缩回,持续的时间达到判定到位计时器Timer4,认为动作到位,停止执行滑板缩回,单次循环结束;若是连续/多次循环,则不停止压缩循环,回到第一步,重复循环。

3 压缩循环冗余控制技术实施方案

本技术方案提出的垃圾车压缩循环的冗余控制方法是以上三种方法的组合,以M1M2M3这种全集组合为例,进行原理阐述。前面提到M1方法优先级最高,M2方法优先级次之,M3方法优先级最低。其执行原理决定了压缩循环的效率,以表1为例来阐述如何通过参数设置,实现三种控制方法之间的冗余控制。

从表1可以看出,方法M1的效率最高,压缩循环总时间为36 s,其中各个动作时间为位置开关触发时的真实时间及压力,以实车标定为准。基于M1方法控制压缩循环时,其动作到位时的压力、耗时均是最低、最小的。而M2、M3根据控制优先级,在M1的压力、时间参数上进行配置,确保当M1方法失效时,M2优先触发;M1、M2方法都失效时,M3方法才会触发。

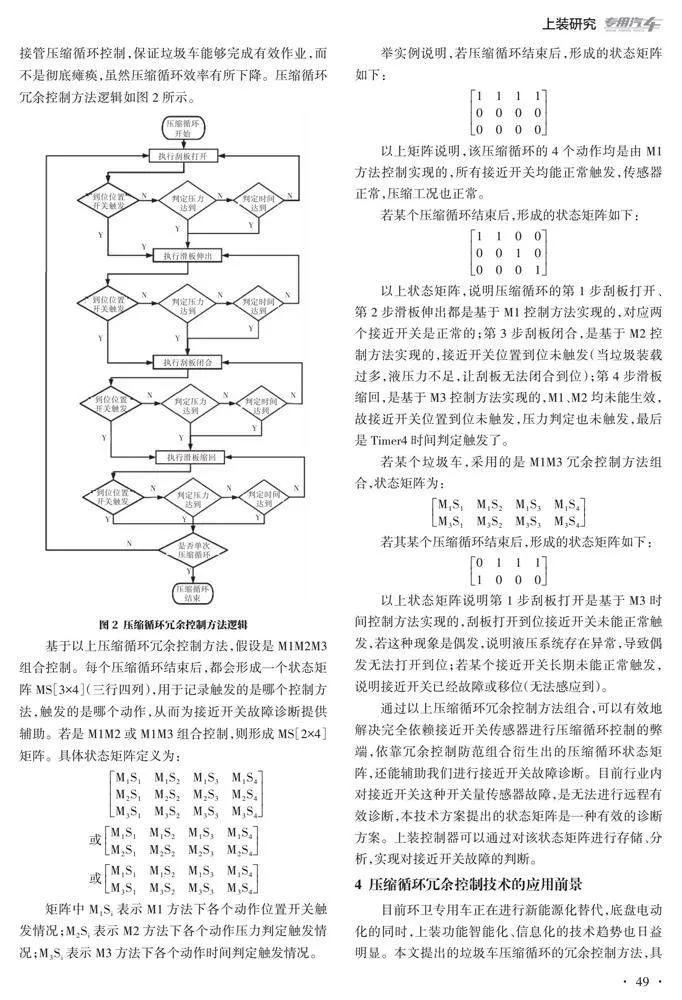

基于以上压缩循环冗余控制方法,当垃圾车在凌晨作业时,因为接近开关传感器故障或移位导致无法有效感应位置,M1方法失效时,M2或M3方法仍可以有效接管压缩循环控制,保证垃圾车能够完成有效作业,而不是彻底瘫痪,虽然压缩循环效率有所下降。压缩循环冗余控制方法逻辑如图2所示。

以上状态矩阵,说明压缩循环的第1步刮板打开、第2步滑板伸出都是基于M1控制方法实现的,对应两个接近开关是正常的;第3步刮板闭合,是基于M2控制方法实现的,接近开关位置到位未触发(当垃圾装载过多,液压力不足,让刮板无法闭合到位);第4步滑板缩回,是基于M3控制方法实现的,M1、M2均未能生效,故接近开关位置到位未触发,压力判定也未触发,最后是Timer4时间判定触发了。

以上状态矩阵说明第1步刮板打开是基于M3时间控制方法实现的,刮板打开到位接近开关未能正常触发,若这种现象是偶发,说明液压系统存在异常,导致偶发无法打开到位;若某个接近开关长期未能正常触发,说明接近开关已经故障或移位(无法感应到)。

通过以上压缩循环冗余控制方法组合,可以有效地解决完全依赖接近开关传感器进行压缩循环控制的弊端,依靠冗余控制防范组合衍生出的压缩循环状态矩阵,还能辅助我们进行接近开关故障诊断。目前行业内对接近开关这种开关量传感器故障,是无法进行远程有效诊断,本技术方案提出的状态矩阵是一种有效的诊断方案。上装控制器可以通过对该状态矩阵进行存储、分析,实现对接近开关故障的判断。

4 压缩循环冗余控制技术的应用前景

目前环卫专用车正在进行新能源化替代,底盘电动化的同时,上装功能智能化、信息化的技术趋势也日益明显。本文提出的垃圾车压缩循环的冗余控制方法,具备多种组合的灵活性、低成本(增加一个压力传感器的压力控制方法)或无成本(时间控制方法)的特点,同时为垃圾车的接近开关传感器故障诊断提供了一种思路,在新能源压缩式垃圾车、自装卸式垃圾车(图3~图4)上均能很好地应用,有助于提升新能源垃圾车上装可靠性和智能化水平。

5 结语

本文针对垃圾车的压缩循环基于位置控制方法的原理进行了阐述,提出了基于压力控制方法、时间控制方法的实现模式,并基于上述三种方法以组合的方式实现冗余控制,以一种低成本的方式,有效解决接近开关传感器失效而引起的上装压缩循环功能失效,从而提升垃圾车上装的可靠性。

参考文献:

[1]林亮.压缩式垃圾车压填循环动作的智能化改进[J].专用汽车,2020(5):86-89.

[2]殷俊.后装压缩式垃圾车液压系统及控制系统设计[J].企业技术开发,2015(5):14-15.

[3]黄有林,李自光,苏文明.后装压缩式垃圾车液压系统及控制系统设计[J].专用汽车,2011(4):60-62.

作者简介:

李胜,男,1987年生,工程师,研究方向为整车智能网联控制技术。