基于PID控制的线控制动力矩补偿仿真研究

摘要:自适应巡航控制系统(ACC)在追停静止目标时,电子制动力分配系统会根据车轮端制动力需求,计算并建立制动管路液压油压力,实现车辆制动。但在实际工况中,制动盘系数受制动盘温度影响变化较大,油压无法依据温度进行补偿。针对该问题,使用Matlab软件构建了ACC功能减速模型及线控制动模型,通过加强制动管路压力的PID闭环控制,力求在制动盘温度发生变化时制动系统能产生足够的制动效果,确保在自适应巡航系统追停静止目标时能做到安全停车。

关键词:自适应巡航;线控制动;制动盘温度;摩擦因数;PID控制

中图分类号:TK124 收稿日期:2024-10-08

DOI:10.19999/j.cnki.1004-0226.2024.12.012

1 前言

随着人工智能和互联网技术的迭代升级,汽车正逐渐朝着智能化方向快速发展。自适应巡航系统(ACC)通过控制自车的驱动系统或制动系统实现与前方车辆保持安全跟车距离,及时制动以避免与前方静止障碍物发生碰撞事故[1-2]。通过底盘线控技术与智能驾驶功能的匹配,实现对车辆运动状态的精确控制。

系统的控制结构分为感知层、决策层与执行层[3]。感知层通过摄像头或雷达等传感器获取前方道路及障碍物信息,并通过一系列决策算法确定目标的速度及距离信息;决策层作为ACC系统的核心,根据自车车速以及相对速度,计算分析安全车距,向下层控制器输出期望加速度;执行层主要包括驱动、制动、转向模块。在ACC减速工况中,制动模块通过提高制动管路中的压力,增大制动力矩以实现车辆的制动控制[4-5]。决策层向执行层请求加速度为atar,根据牛顿第二定律,可得理论上车辆所需的负向力F=matar。由于车辆减速阻力来自于盘式制动器的轮端卡钳,可得轮端制动力矩Ttar=Fr,r为车轮半径。

本文使用Matlab环境构建了ACC功能减速模型及线控制动模型,基于PID控制分析了制动盘温度对线控制动性能的影响。

2 制动控制

2.1 制动力矩

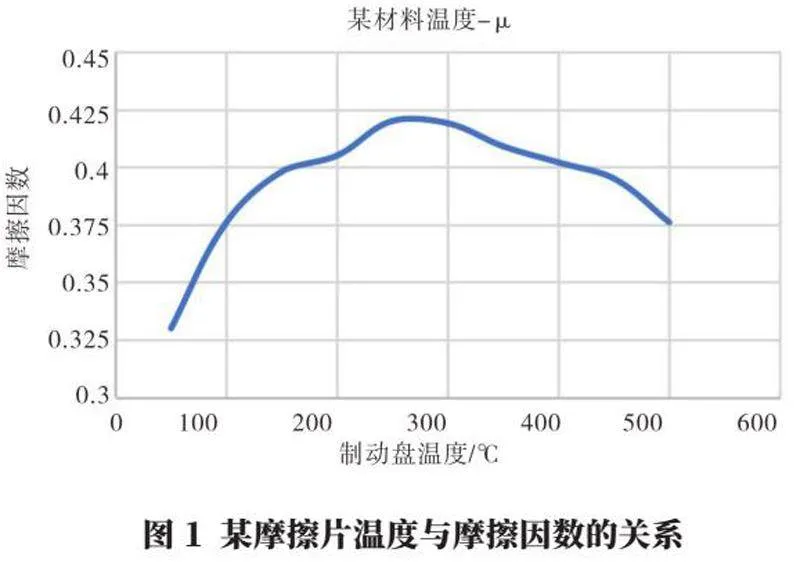

乘用车上广泛采用了盘式线控制动系统,其表面摩擦因数与多种因素有关,如制动压力、车速、制动盘温度等。在一定温度范围内,随着制动盘温度的升高,摩擦因数有变大的趋势[6]。为便于分析,假设摩擦衬片表面与制动盘表面接触良好,各处压力分布均匀,且在一次制动过程中制动盘温度近似恒定。因此在制动时,盘式制动器的制动力矩为:

T=μPπdR/2(1)

式中,[μ]为摩擦因数;[P1]为制动管路压力;[d1]为活塞直径;[R]为摩擦衬片平均半径。

从式(1)可知,在硬件参数确定的情况下,实际制动力矩仅与摩擦因数μ和制动管路压力P1相关。摩擦因数μ与摩擦片及摩擦衬片的材料相关,一般与温度呈驼峰状关系。本研究所用的某摩擦片材料温度与摩擦因数μ的关系如图1。由图1可知,制动盘工作最佳温度区间约为200~400 ℃。温度从100 ℃上升至250 ℃的过程中,摩擦因数μ变化幅度约为15%。根据线型趋势分析,室温下摩擦因数将低于0.376,与μ的峰值差异也将更大。不同温度下摩擦因数的差异将影响线控制动系统的制动性能。本研究中,选取μ值0.42作为基础,衰减或增加20%作为μ值浮动,用来分别模拟低摩擦因数和高摩擦因数工况。所用车辆主要参数:整备质量m=1 960 kg,车轮半径r=361 mm,制动油缸直径d1=48 mm,摩擦衬片平均半径R=130 mm。

2.2 摩擦因数的影响

由上文可知,在ACC减速工况中,控制器决策层请求的车辆目标加速度可转化为对轮端制动力Ttar的需求,电子制动力分配系统(EBD)通过控制制动管路压力P1以达到对Ttar的精确响应。在制动系统实际执行过程中,由于制动盘结构限制无法安装温度传感器以实时监测制动盘温度,且没有可信的制动盘温度模型予以摩擦因数的温度修正。在减速控制过程中,由于制动盘温度的不可控,导致EBD根据理论计算施加压力所产生的实际制动力可能不足以达到车辆减速请求a的效果,为了修正这一问题,需要根据加速度请求a对制动力需求或制动管路压力进行一定的修正。

3 问题分析

3.1 制动力矩构成

在线控底盘制动系统中,制动力主要由基础扭矩与补偿扭矩两部分构成。其中,基础扭矩为根据加速度需求理论计算所得理论上的制动力。但实际上,车辆运动过程中,受到制动盘温度、车辆制动系统硬件散差、车辆实际重量等因素的影响,基础扭矩往往不能达到理想的减速效果,因此根据加速度误差引入PID控制(图2)。在基础扭矩基础上进行补偿,以期达到期望的减速效果。

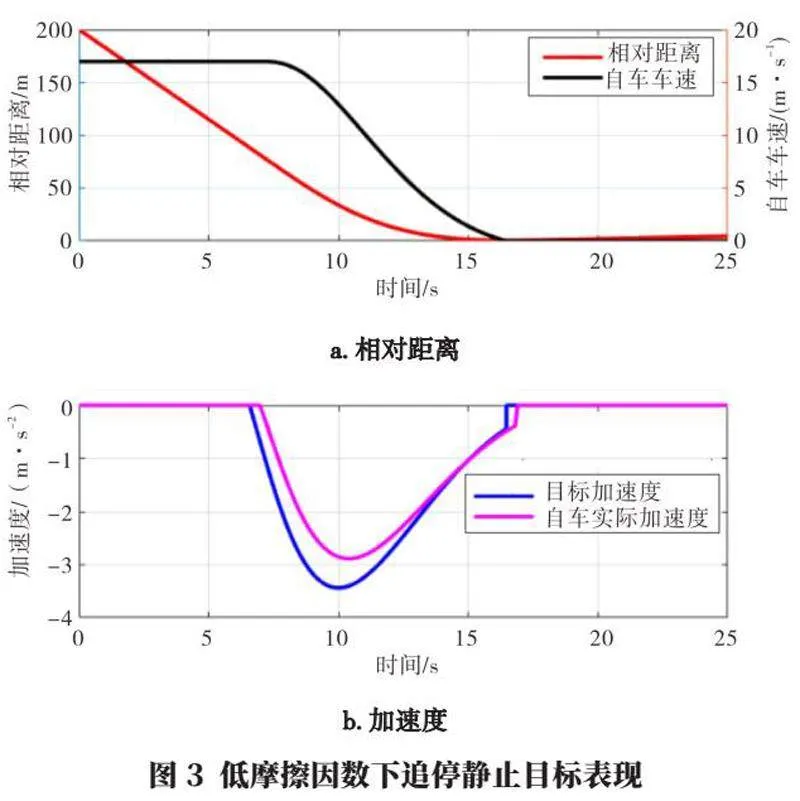

ACC减速控制路线为:ACC减速度请求-目标制动力矩-EBD控制管路加压-根据实际加速度进行PID反馈调节制动压力直至实际加速度贴合目标请求。由前文可知,在制动盘温度不同的条件下,摩擦因数μ的差异将达到15%以上。因此,在EBD控制上,需要通过PID反馈调节把这部分损失补偿出来。图3、图4分别是低、高摩擦因数下追停静止目标表现。

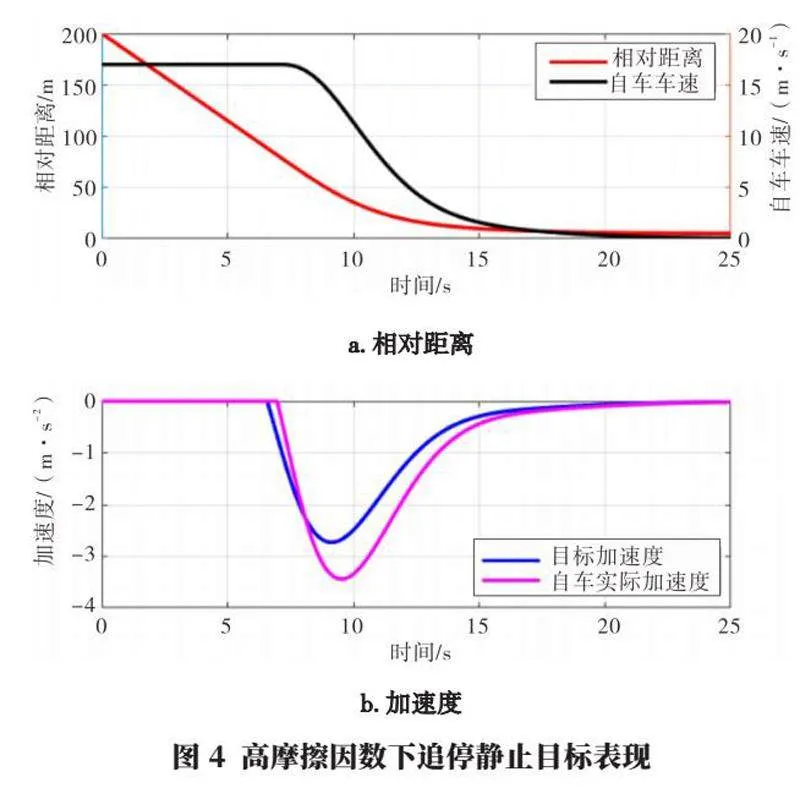

如图3所示,在低摩擦因数下,自车以60 km/h车速追停静止目标时,由于摩擦因数不够导致实际制动力与理论值不匹配,导致加速度响应精度不够。预设安全停车距离为5 m,实际停车时与前车距离仅为0.7 m,有巨大的碰撞风险。如图4所示,在高摩擦因数下,自车以60 km/h车速追停静止目标时,由于摩擦因数大于模型的理论值,在减速过程中,轮端的实际制动力要大于模型计算的理论需求,会出现减速过大的超调现象,车辆将过早减速。由于ACC的控制过程也有一套反馈调节系统,系统的响应延迟及精度问题将影响ACC对停车位置的控制。

3.2 PID反馈调节

PID反馈调节是在基础扭矩的基础上,基于实际加速度和目标加速度之间的偏差,进行线性、积分、微分补偿,以实现闭环控制的目的。无PID只能实现基于模型的开环控制,在实际中对其他因素的扰动极不敏感,容易出现响应超调或不足。过大的PID补偿,容易激起系统的震荡,不利于对系统的控制。合适的PID参数将增大系统的抗干扰能力,如面对制动盘摩擦因数差异、车重差异、路面阻力变化等不确定因素,系统将有较强的跟随稳定性。使用PID反馈调节需要选取合适的目标进行监控,研究中以实际加速度与目标加速度之差[aerr]作为系统的输入,见下式:

T=ka+kaT+kda/dt(2)

式中,T为系统的采样时间间隔;k、k、k分别为PID控制中比例项、积分项、微分项的系数。

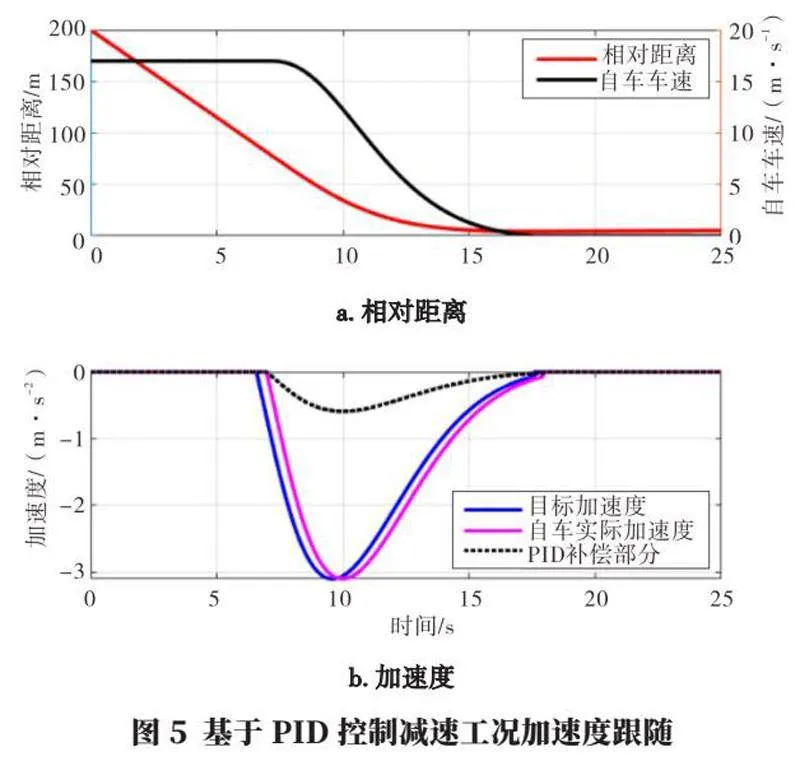

图5为使用了PID调节的减速工况加速度跟随情况的仿真模拟测试。可以看出,实际加速度与目标加速度之间有400 ms左右的延迟,该延迟来自不同控制器间信号通信以及制动系统硬件响应。与图3相比,引入PID控制的系统实际加速度响应精度完全满足该工况下的需求,车辆也停止于距离目标4.3 m处,提高了行车安全性。实际加速度跟随目标加速度请求效果良好。在减速控制中,PID闭环控制起到了重要的作用,对整体制动效果有极大帮助。

如图6为摩擦因数大于模型理论值的测试结果。可以看出,在减速过程中,PID补偿部分向正向进行了修正,使车辆不会因制动力过载而导致加速度响应超调。实际加速度跟随目标加速度请求效果良好。在减速控制中,PID闭环控制起到了重要的作用,对整体制动效果有极大帮助。

4 结语

本文构建了ACC功能减速模型及线控制动模型,基于PID反馈调节对基础制动力矩进行补偿,仿真测试结果表明:

a.对于低摩擦因数制动盘,通过计算当前实际加速度与期望加速度的差值,在PID反馈调节的作用下,能够增加制动力矩的需求,进而增加制动管路压力控制。

b.对于高摩擦因数的制动盘,在PID反馈调节的作用下,可在基础制动力矩基础上减小制动力矩请求,进而减小制动管路压力,达到期望的制动效果。

参考文献:

[1]卫军.车辆自动紧急制动建模分析[J].智能计算机与应用,2021,11(3):195-199.

[2]李爽.车辆自适应巡航关键控制算法研究[D].开封:河南大学, 2020.

[3]Xiao Lingyun,Gao Feng.A comprehensive review of the development of adaptive cruise control systems[J].Vehicle System Dynamics,2010,48(10):1167-1192.

[4]刘文祥.基于MPC自适应巡航系统控制策略联合仿真研究[D].杭州:浙江科技学院,2020.

[5]李鹏飞.汽车自适应巡航控制策略及测试场景研究[D].西安:长安大学,2020.

[6]赵波.盘式制动器的制动效能和接触应力分析[J].机械设计与制造,2011(9):134-136.

作者简介:

廖文蓉,女,1989年生,讲师,研究方向为动力机械及工程。